Staré zahodit, novým nahradit? Tak to v dnešní době chodí – žijeme v éře spotřebního zboží. I proto je příjemné občas vidět i jiný přístup: Dánská pobočka společnosti Knorr-Bremse se zabývá opravami vlaků. Využívají každé původní součástky, repasují, odstraňují závady a udržují tak vagony i lokomotivy co nejdéle v chodu. Pokud je to nutné, vyrábějí si náhrady původních součástek na 3D tiskárnách. K tomu jim slouží stroje značky Original Prusa a především samozhášivý Prusament PETG V0. V Knorr-Bremse tak najdete přímo ukázkové zapojení aditivní výroby do firemních procesů s důrazem na udržitelnost. Takže nasedat, vlak do stanice Průmysl 4.0 je připraven k odjezdu!

O tištěných modelech vláčků jsme již na našem blogu psali, takže bylo jen otázkou času, než dojde na ty reálné 🙂 Dílnu Knorr-Bremse najdete na předměstí Kodaně. Sídlí v klasické tovární hale jako vystřižené ze začátku minulého století: Stěny z pálených cihel, obrovská okna a uvnitř spousta strojů a nástrojů ozdobených na pohled příjemnou patinou. A vlaky – spousta vlaků! Udělalo to na nás o to větší dojem, když jsme zjistili, že se firma bude brzy stěhovat do nových a moderních prostor.

Průvodce nám dělali specialisté na aditivní výrobu Lasse Dampe Hardö a Martin Einsberg Nihøj, díky kterým jsme pochopili, co opravování vlaků obnáší: Neustálé hledání postupů a možností, jak opravit nebo jen částečně nahradit součástky, které již nejsou u dodavatelů k dispozici, případně se vůbec nevyrábíV Knorr-Bremse proto servisují vlaky pro DSB (Dánské státní dráhy) s maximální pečlivostí, repasují motory, opravují vnitřní komponenty a úplně nahrazují pouze kritická bezpečnostní nebo kontrolní zařízení.

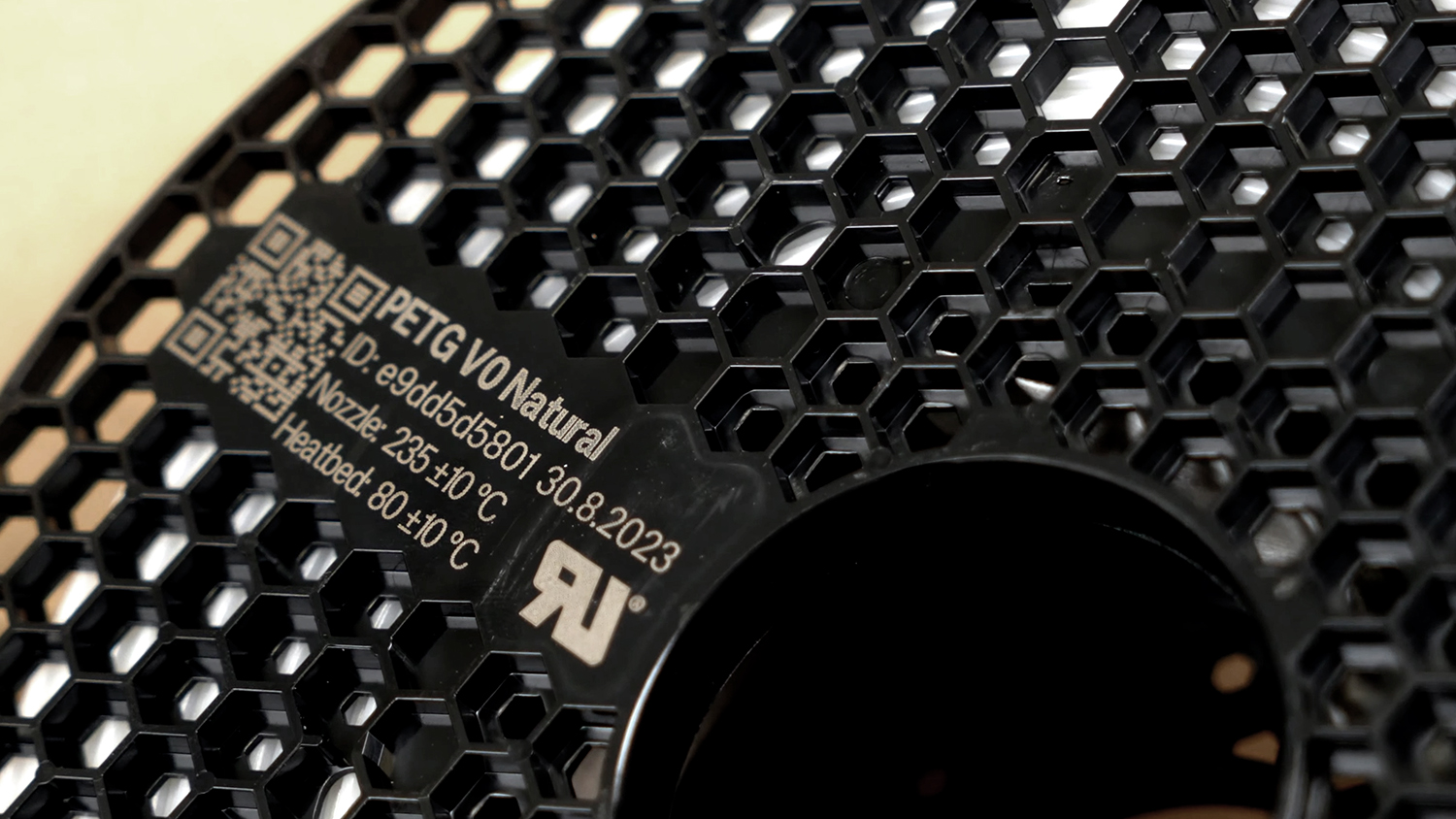

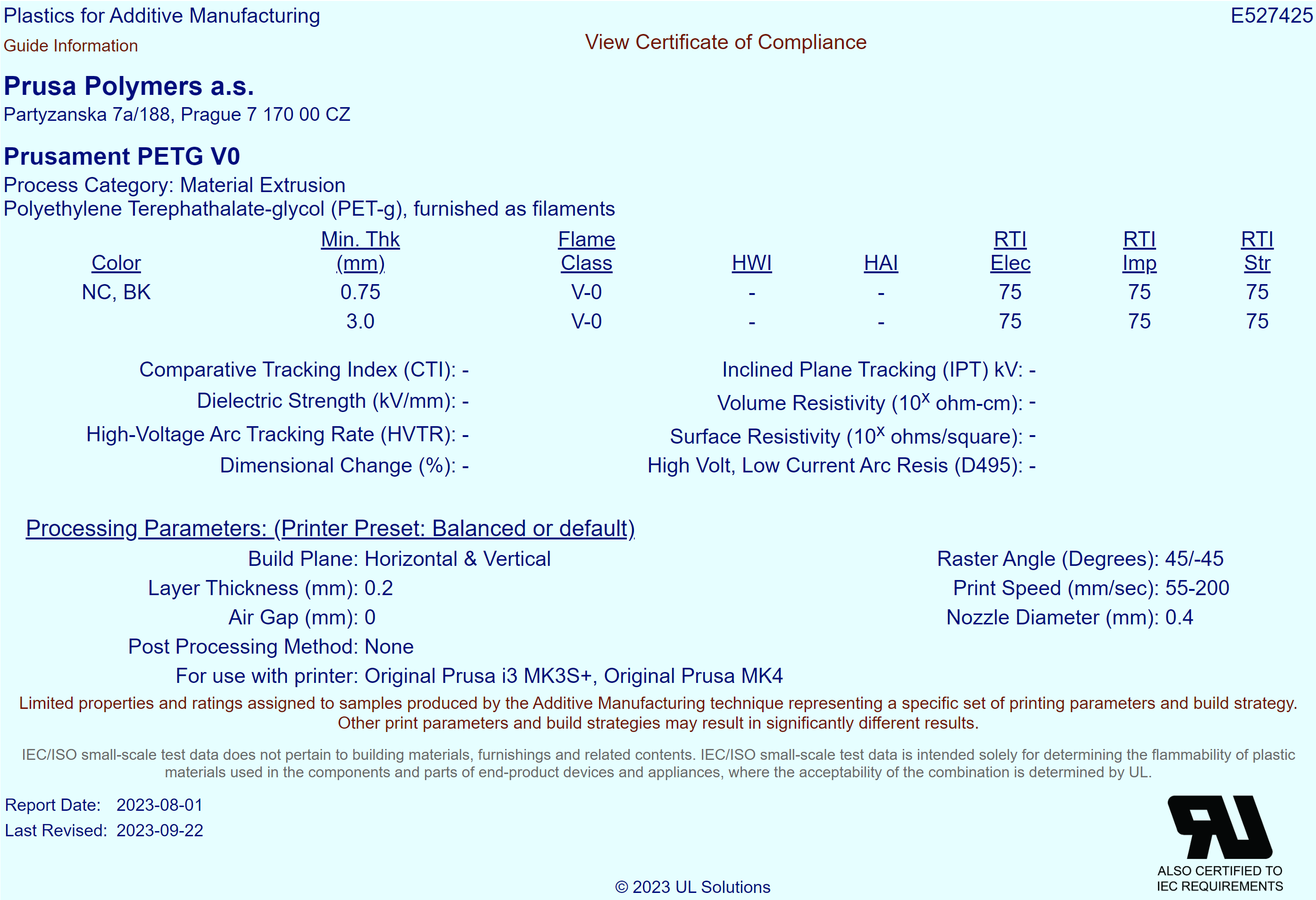

Zavedení 3D tisku do tohoto procesu je inovativní, ale často složité. Vlaky jsou totiž od prvního do posledního šroubku pod velmi přísným dohledem a vyžadují různé bezpečnostní certifikace. A právě proto Knorr-Bremse používá Prusament PETG V0: Potřebují totiž nejen pevný filament s dobrou tepelnou odolností, ale především samozhášivý materiál, který splňuje nejpřísnější certifikační kritéria! S PETG V0 tak mohou bez problémů a starostí tisknout i různé držáky nebo krytky pro elektroniku. Ale nepředbíhejme…

Náročné začátky

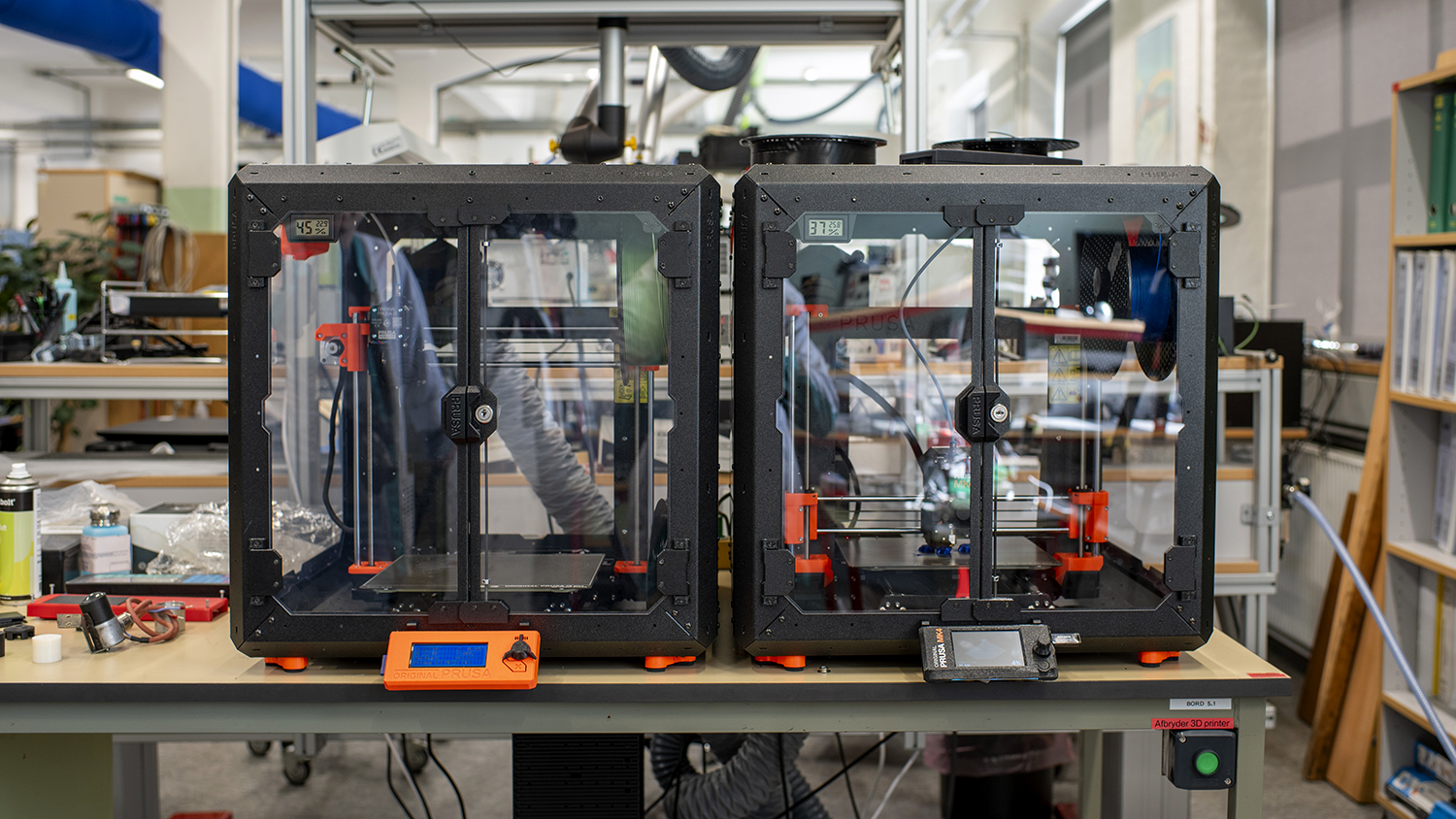

Před Lasseho nástupem v Knorr-Bremse 3D tisk nijak nevyužívali. Teprve s jeho příchodem došlo ke zřízení dedikovaného pracoviště a dnes už mají regulérní 3D tiskovou laboratoř.

“Když jsem začínal, tiskárna tu sice byla, ale nikdo ji nevyužíval. Ale měl jsem spoustu zkušeností z předchozího zaměstnání a brzy se povedlo nastartovat tisk prvních součástek,” vzpomíní Lasse.

Každá z tiskáren má i svůj Original Prusa Enclosure – krom PETG totiž tisknou díly i z PC Blendu a jiných pokročilých materiálů. A to jde v teplotně stabilním prostředí vždycky lépe 🙂

“Je to praktické a téměř bezúdržbové,” tvrdí Lasse při pohledu na jejich malou tiskovou farmu.

Šetříme peníze 3D tiskem

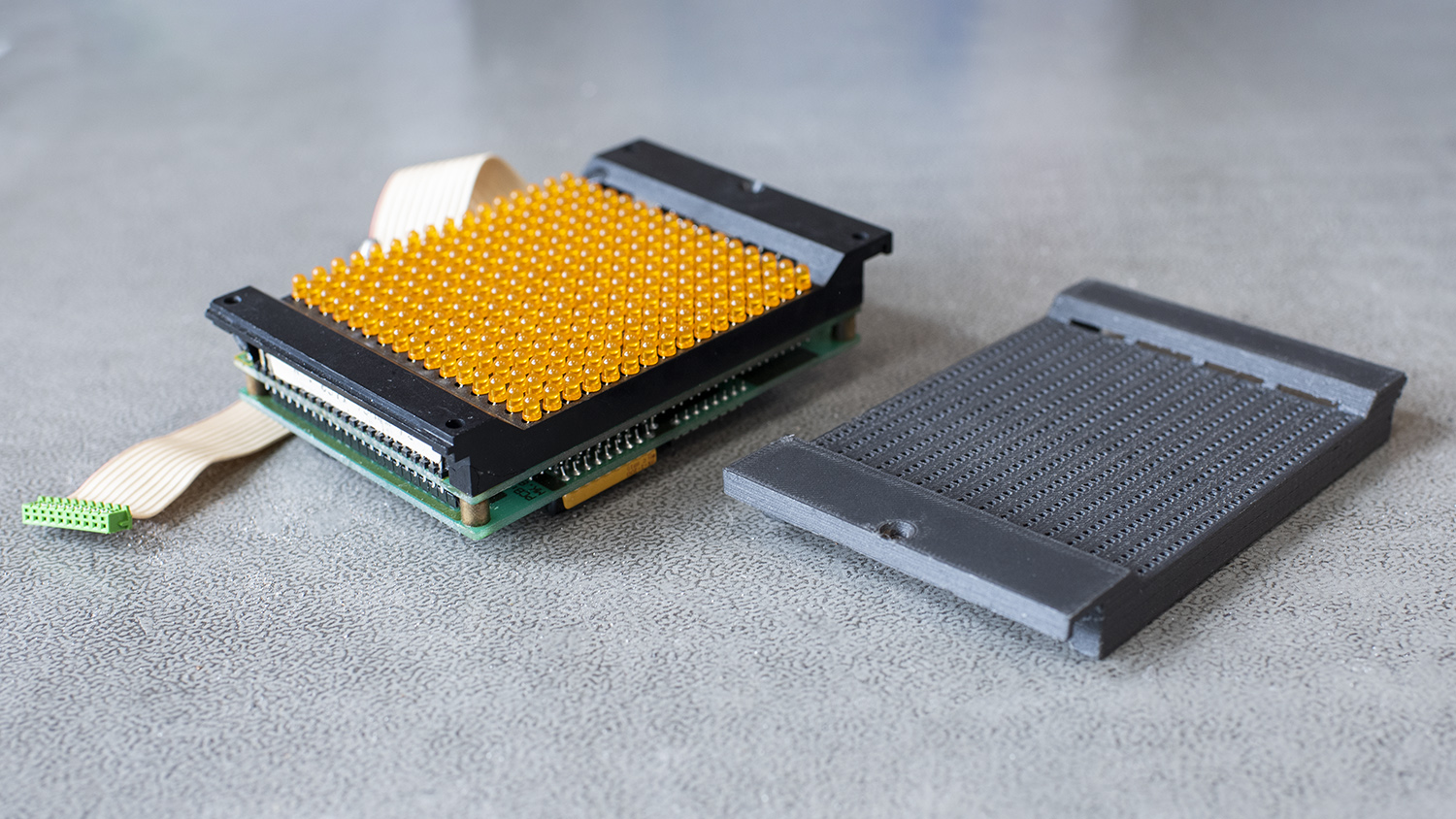

Samozřejmě nás nejvíce zajímalo, co konkrétně v Knorr-Bremse tisknou. Martin nám ochotně ukázal všechny jejich modely – od nenápadných drobností až po krytky senzorů.

Zadní bateriový kryt k terminálu patří právě k těm jednodušším, ale přesto k důležitým modelům – jde o namáhanou část, která často praská a v katalogu původního výrobce už ji nenajdete. Vlastně tam není ani celý terminál – jednoduše se nevyrábí. I s tím se ale Martin a Lasse dokázali vypořádat: Náhradní šasi terminálu tisknou na SLS tiskárnách, přičemž finální model získali prototypováním na klasických 3D tiskárnách.

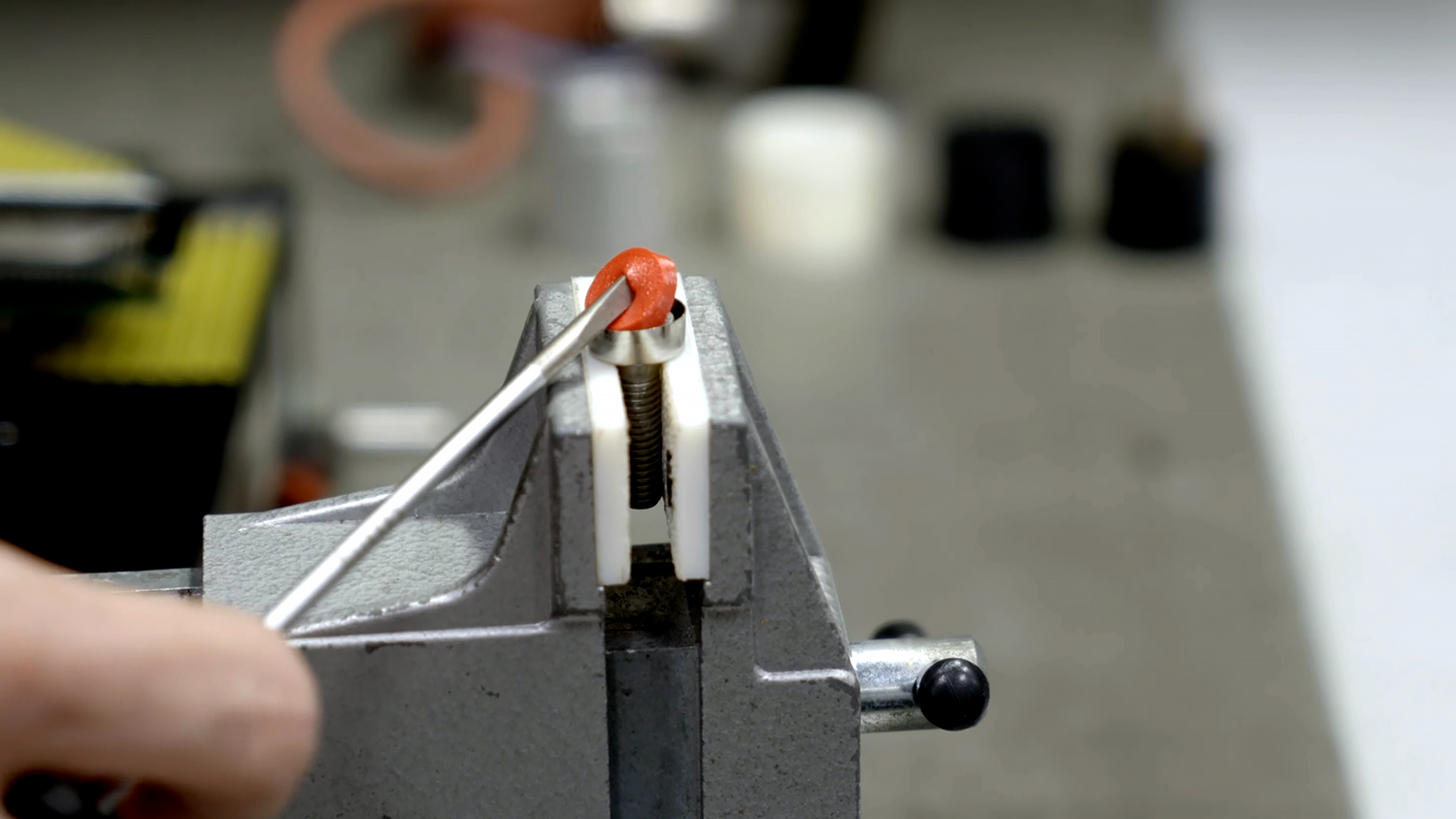

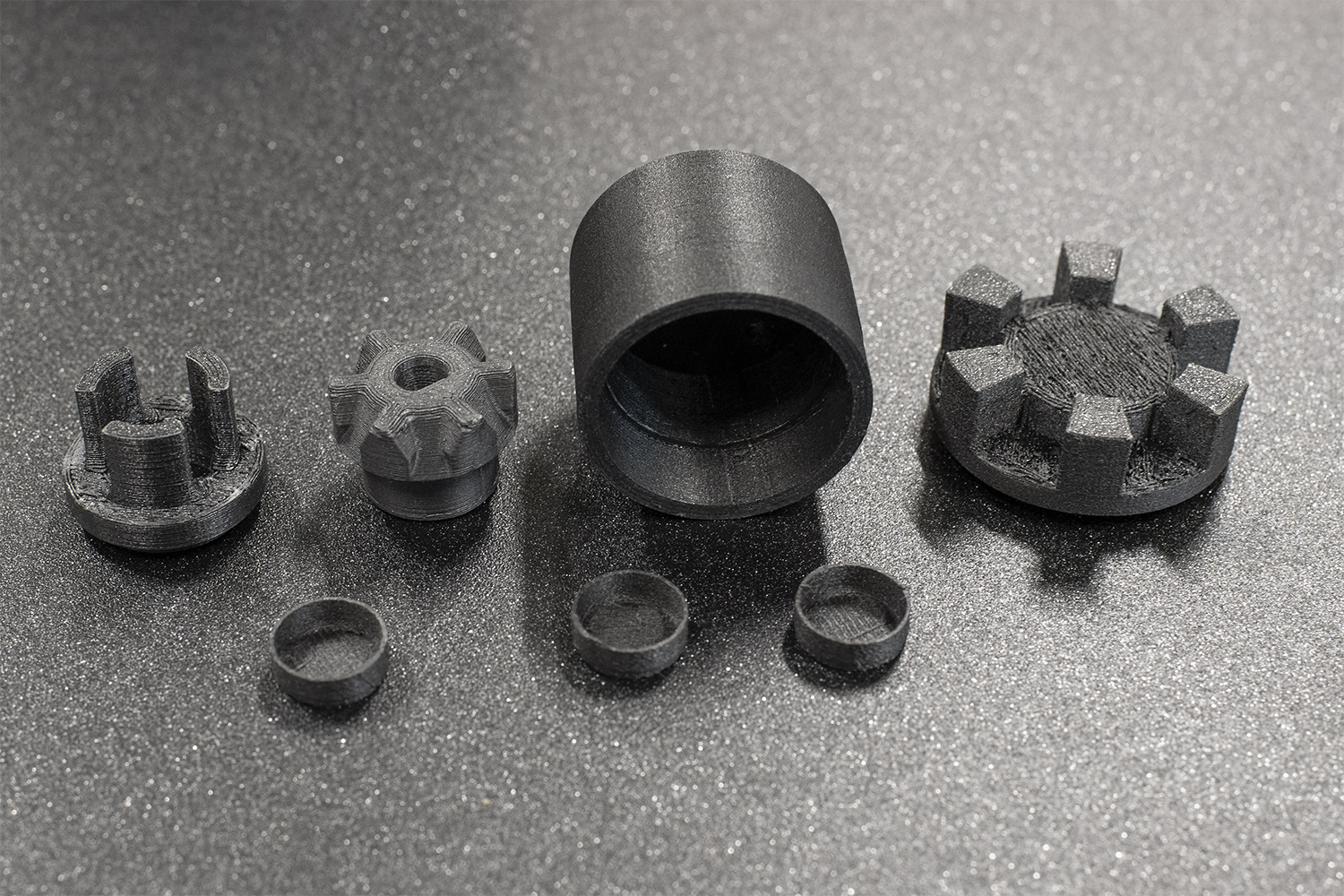

Tištěné doplňky k senzorům jsou pak skvělým příkladem důvtipu a udržitelného přemýšlení: Běžně to totiž chodí tak, že po opotřebení plastových částí nahradí údržbáři rovnou celý senzor. Ano, včetně elektroniky! Přitom stačí málo: Plastové části nahradíte za tištěné, na míru přizpůsobené z odolnějších materiálů. A elektroniku tak využijete skutečně na maximum její životnosti. Tímto postupem snížili v Knorr-Bremse náklady na výměnu senzorů o polovinu. Stejný postup aplikovali i u motorových převodovek, kde při poškození jednoho plastového dílu docházelo k výměně celé převodovky! Šílené, že?

Tisknou si i součástky, které jsou odolnější než ty ze vstřikolisu: Třeba plastový kryt páky ovládající nouzové zastavení. Když totiž za páku zatáhnete vší silou – a odpor mechanismu vás k tomu donutí – původní krytka tlak nevydrží a praskne. Ta tištěná naopak zvládá tlak mnohem lépe a udržuje celý mechanismus neporušený.

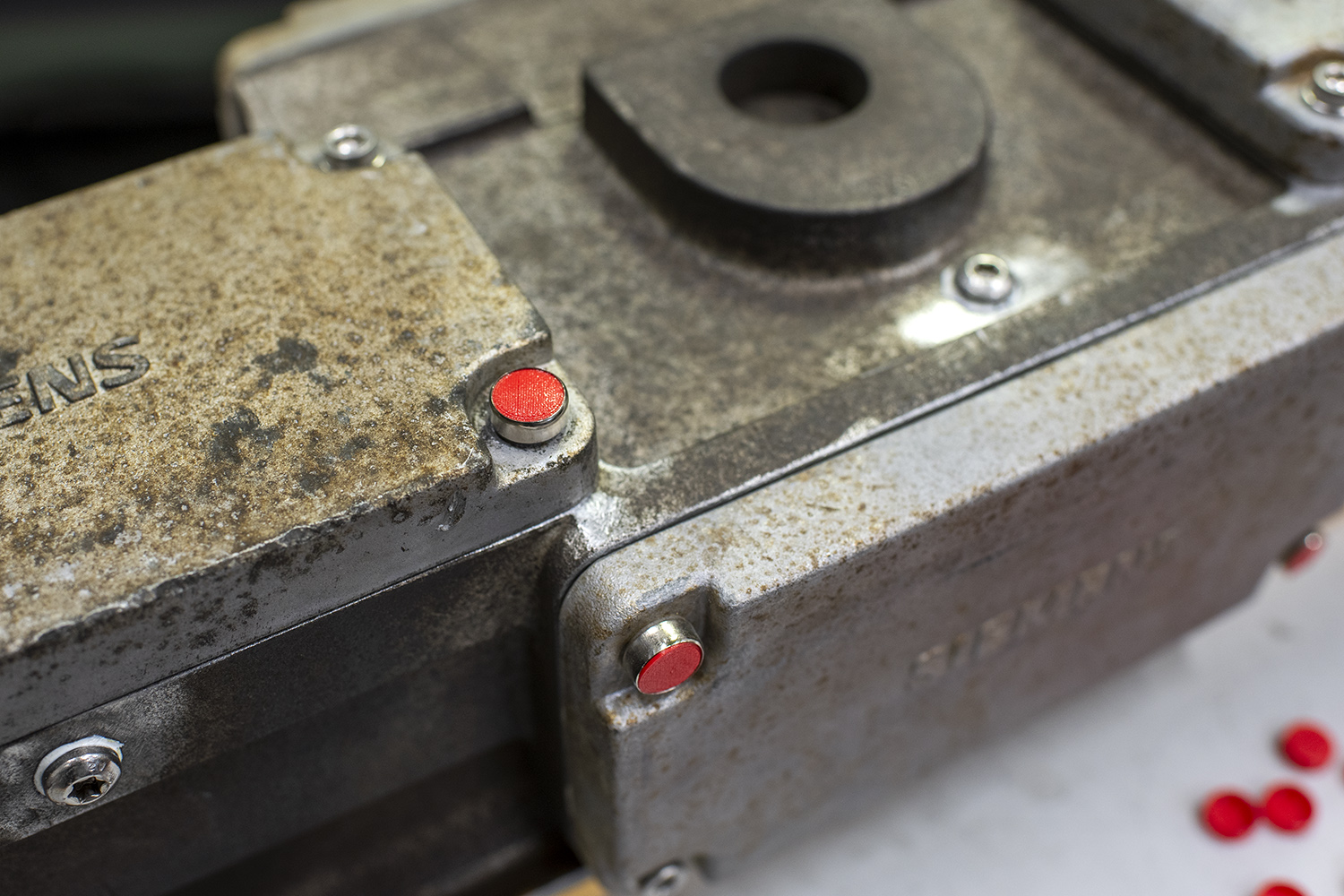

To nejlepší si ale Martin schoval nakonec – ukázal nám systém ATC (Automatický systém řízení vlaků), což je železná krabička, kterou můžete spatřit připevněnou každých pár set metrů ke kolejím. Má velmi důležitý účel – hlídá polohu polohu vlaků a informuje strojvedoucí a dispečery. Není tedy třeba zdůrazňovat, jak moc je důležité, chránit ji před neoprávněným zásahem. V Knorr-Bremse proto tisknou speciální plomby, které zakrývají všechny šrouby na zařízení. Opět – velmi jednoduchý, ale chytře vymyšlený model, který šetří technikům čas i peníze ve srovnání s tradičními výrobními metodami.

A mimochodem – tištěná plomba je až neuvěřitelně pevná. Pořízení záběru, kdy ji lehce prorazíme šroubovákem a jakoby nic vyndáme, trvalo nejméně deset minut a chtělo to hned několik pokusů. Ale co bychom pro vás neudělali… 🙂

Samozhášivý Prusament PETG V0

Právě díky spolupráci s Knorr-Bremse se nám podařilo vyvinout a vyrobit náš samozhášivý filament Prusament PETG V0. Jeho největší výhodou je to, že prošel baterií těch nejpřísnějších testů a výsledkem je certifikace pro americký i evropský trh. Jinými slovy, PETG V0 splňuje všechny podmínky k nasazení ve výrobě plastových součástek, které mohou být použity ve vlacích. A v tuto chvíli je také jediným takovým PETG filamentem na světě.

A jak to vlastně funguje? Materiál má samohasící mechanismy, které zpomalují a zastavují oheň. Když začne filamentová struna PETG V0 hořet, vytvoří se na povrchu uhlíková krusta, která zabrání vstupu kyslíku do hloubky a následného rozšíření plamene. Ten se nakonec přirozeně uhasí. Celý proces můžete vidět v našem videu.

Prusament obecně patří mezi Lasseho oblíbené materiály.

“Líbí se mi, že s Prusamentem neřeším konzistenci materiálu – každá cívka je od začátku do konce perfektní. A tisková kvalita výjimečná!” říká Lasse s tím, že vyzkoušel celou řadu jiných filamentů, včetně těch, o kterých marketing tvrdí, že jsou samozhášivé.

Kde je tedy háček?

Teď je potřeba trochu zmírnit nadšení – jakkoliv to dosud mohlo působit jako reklama na ideální spojení nové technologie, pokročilých materiálů a lidské vynalézavosti, jsme teprve na začátku dlouhé (a pěkně klikaté) cesty.

“Problém není v tom, že bychom nevěděli, co bychom mohli ještě tisknout, ale v tom, kolik času sežere byrokracie s tím spojená,” vysvětluje Lasse.

Každou jednotlivou tištěnou část musí schválit výrobce vlakové soupravy a často také ministerstvo dopravy. Řeší se především bezpečnost, normy, použitý materiál, atd.

A to není vše:

“K vyplněným papírům musíte dodat i vzorek, výkresovou dokumentaci a všechny certifikace o použitém filamentu,” vyjmenovává Lasse požadavky.

A když dáte všechno tohle dohromady, musíte se připravit na měsíce čekání. A pokud musí součástka projít kolečkem na ministerstvu, trvá celý schvalovací proces klidně i rok. V tuto chvíli má Knorr-Bremse hned několik součástek v různém stadiu schvalovacího procesu. A další na něj připravuje.

“Z mého pohledu jsme vlastně stále na začátku,” hodnotí Lasse zapojení 3D tisku do procesu opravy vlaků. Ale zůstává optimistou a očekává nárůst zájmu o 3D tisk ve svém oboru a s tím související výrazné zrychlení úředních procesů.

“Čím dál tím víc lidí pracujících v železničním průmyslu se zajímá o 3D tisk. A to z velmi dobrých důvodů,” říká Lasse.

Jsme hrdí tiskaři

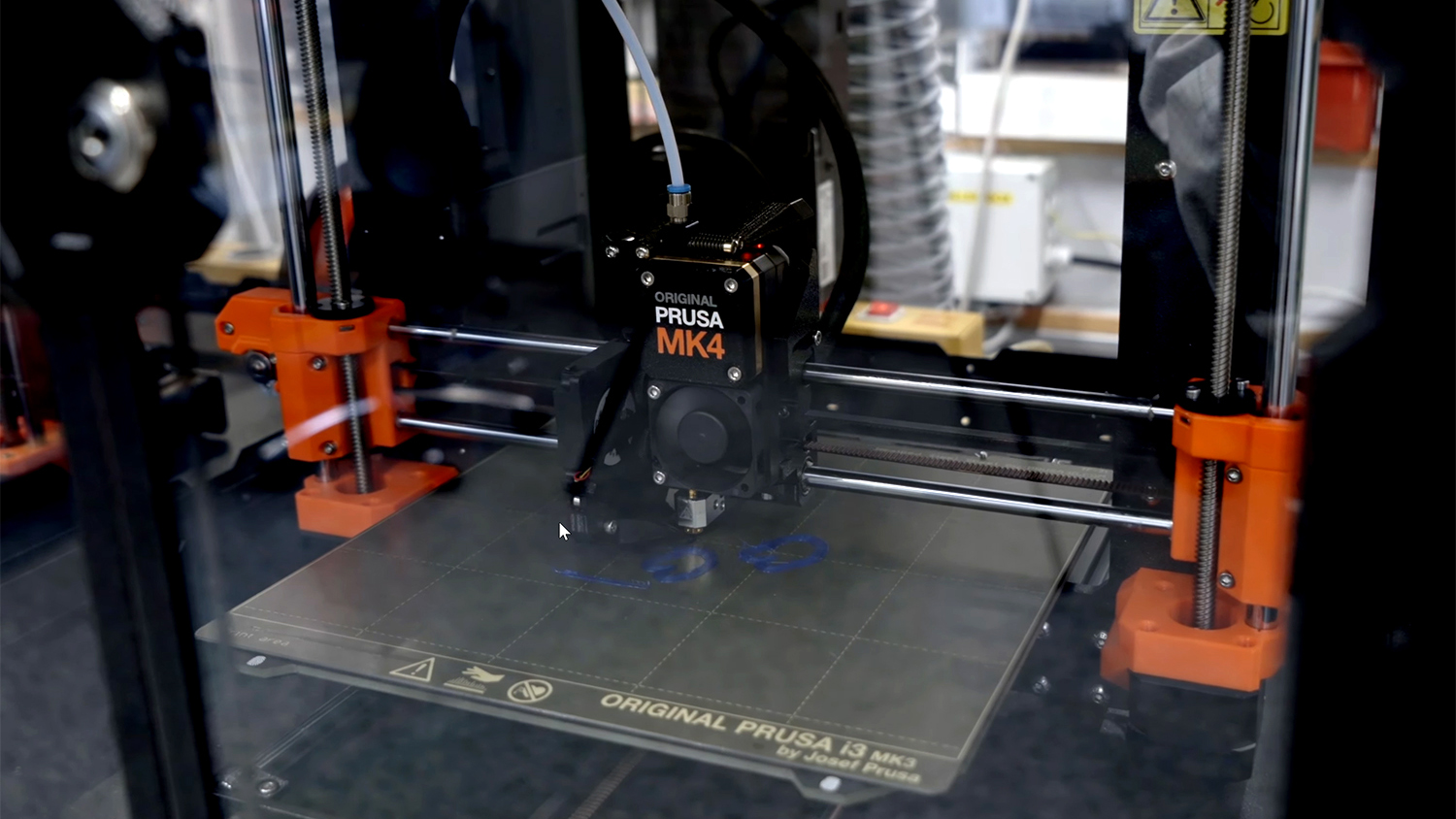

U Knorr-Bremse najdete jen 3D tiskárny Original Prusa, většina z nich MK3S+. Některé z nich mají za sebou tisíce hodin tisku s minimální údržbou. A i ta nejstarší z nich bez problémů funguje – v průběhu času upgradovaný veterán z roku 2017!

Mezi nimi nově trůní Original Prusa MK4. Jak Martin, tak Lasse jsou z ní nadšení a těší se, až budou moci pořádně otestovat rychlou výměnu trysek. Zatím si však nesmírně pochvalují automatickou kalibraci a kvalitu výtisků.

Když se jich zeptáme na největší výhody 3D tisku, Martin zmíní rychlé prototypování, udržitelnost a dostupnost dílů. Podle něj neexistuje lepší nástroj na výrobu a opravování než je 3D tiskárna.

Lasse se zase těší na to, až bude 3D tiskárna běžným domácím spotřebičem.

“Každá technologie má nějaká omezení, ale v případě 3D tisku to vidím jako něco, co časem vyřešíme, ne jako nepřekonatelnou překážku,” říká Lasse.

Jakub Fiedler, Štěpán Feik and Jakub Kmošek

Hezký článek.

Je dobré "vidět" a "vědět" jak využívají 3D tisk i ostatní 😉

Díky, s články jen tak dál!