Dans la culture actuelle du jetable, le remplacement de l’ancien par le nouveau prévaut souvent, Knorr-Bremse Rail System Denmark a une approche rafraîchissante et différente. Ils réparent les trains en tirant le meilleur parti de chaque composant. Si nécessaire, ils conçoivent et fabriquent de nouvelles pièces à l’aide de nos imprimantes 3D Original Prusa et de nos matériaux d’impression, notamment le filament autoextinguible Prusament PETG V0. Il s’agit non seulement d’un grand pas vers la durabilité, mais aussi d’une vitrine parfaite pour les possibilités de la fabrication additive. Alors tous à bord, l’innovation quitte à l’instant la gare !

L’atelier principal de Knorr-Bremse est situé à Copenhague. Cela nous a beaucoup impressionnés : imaginez un ancien hall d’usine en briques rouges avec d’immenses fenêtres remplies de toutes sortes d’outils et de machines. Et des trains – beaucoup de trains ! À l’intérieur de l’atelier, les gens travaillent sur différents projets, le tout dans une sorte de bourdonnement tranquille. Sachant qu’ils déménageront bientôt dans des installations plus modernes, nous avons essayé de capturer le plus possible l’atmosphère.

Nous avons déjà exploré le monde des trains miniatures et de l’impression 3D, mais notre récent voyage a constitué un pas en avant. Sous la direction des spécialistes de la fabrication additive Lasse Dampe Hardö et Martin Einsberg Nihøj, nous avons plongé dans la réalité de la production ferroviaire :Réduire l’obsolescence en trouvant des moyens de réparer ou de remplacer les pièces qui ne sont plus disponibles. Aujourd’hui, il est courant de remplacer un iPad légèrement rayé par un neuf, mais la même approche avec les trains serait évidemment coûteuse et non durable.🙂 Knorr-Bremse fabrique de nouvelles pièces pour tous les trains de la DSB (Danish State Railways), répare les appareils de chauffage à combustion, prolonge la durée de vie des composants internes et remplace les équipements de sécurité et de contrôle.

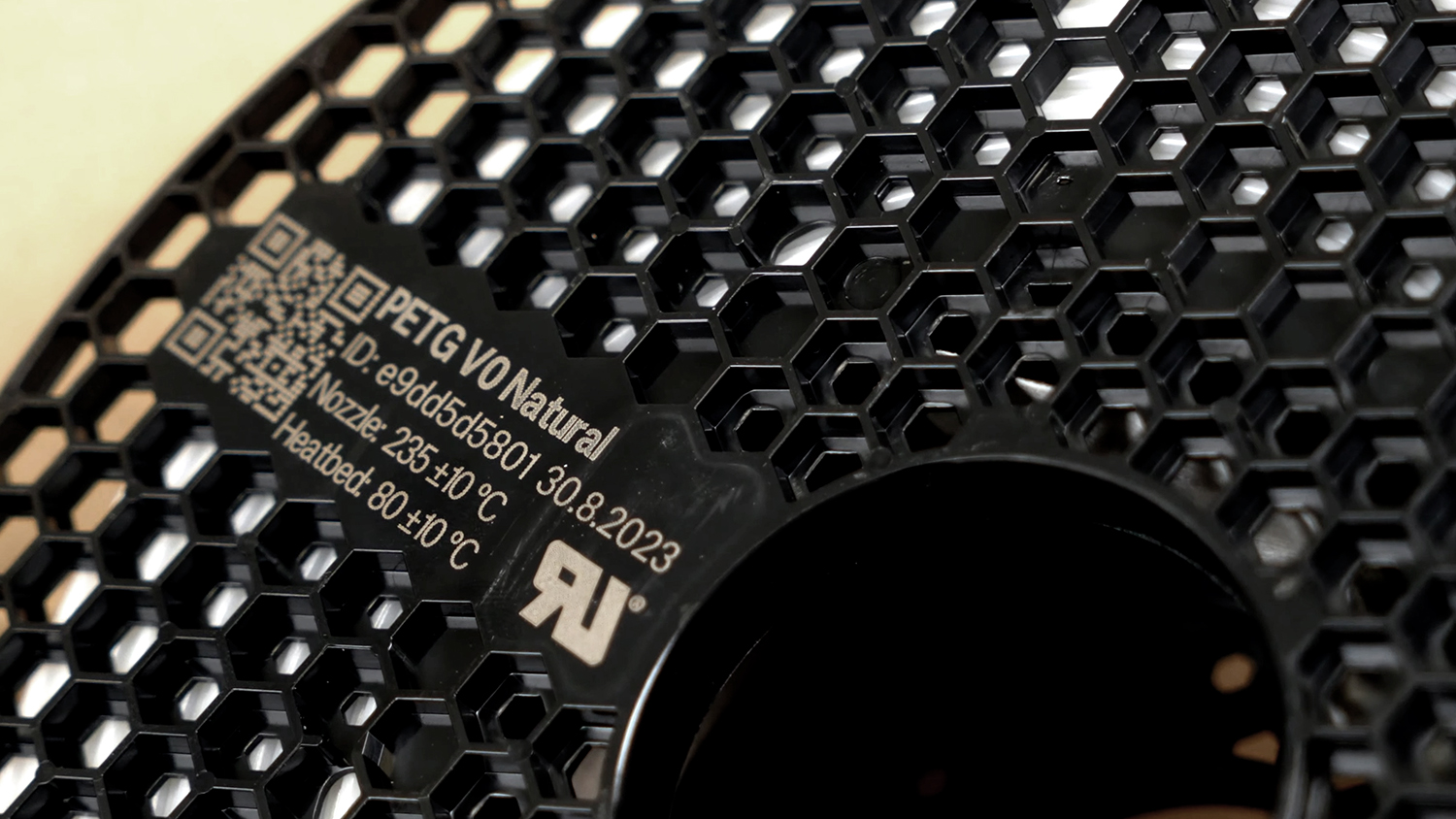

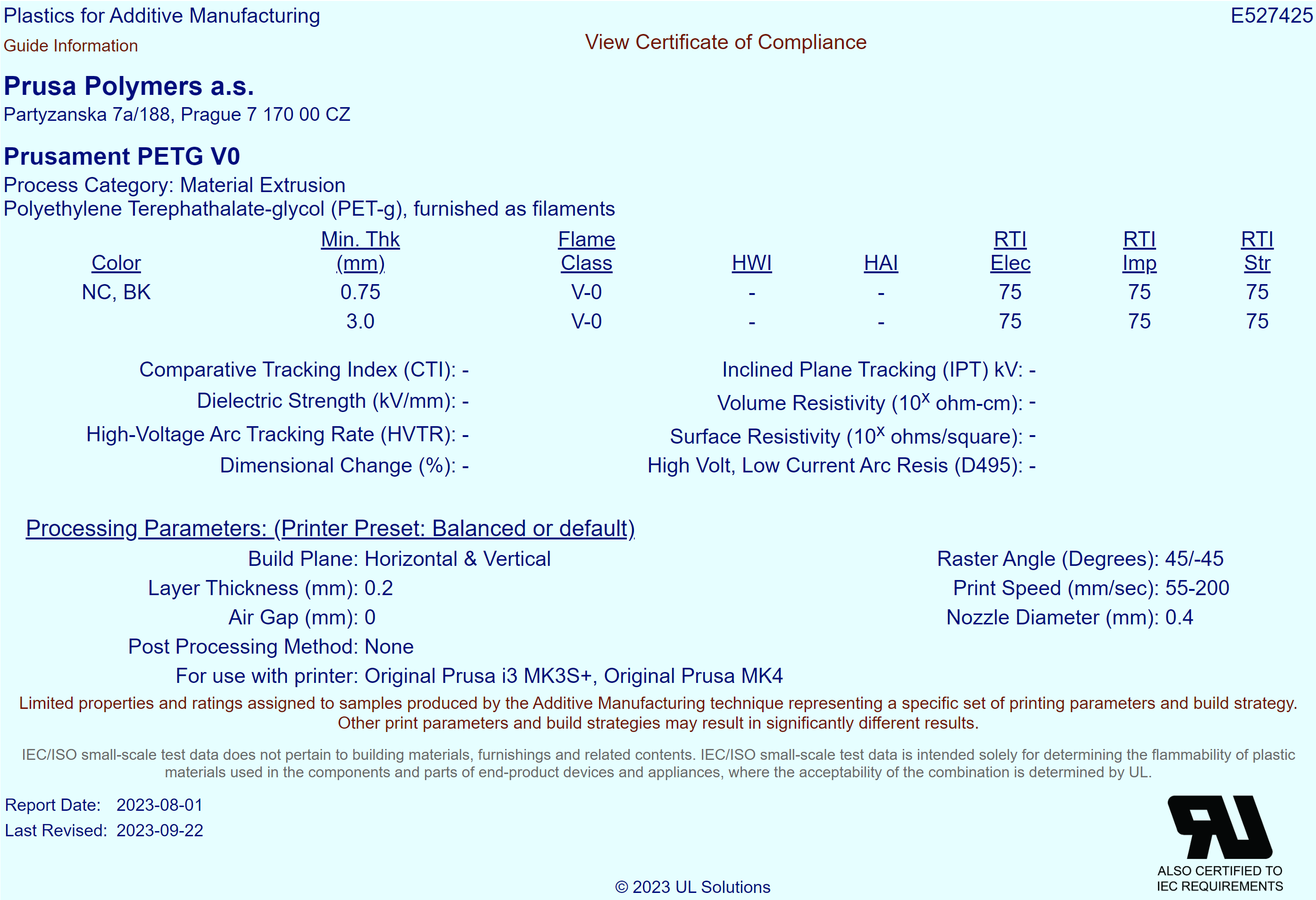

L’introduction de l’impression 3D dans le processus est souvent délicate car tous les composants du train sont soumis à un examen très minutieux et nécessitent diverses certifications de sécurité. Et c’est là que notre Prusament PETG V0 entre en jeu. Ce n’est pas seulement un matériau résistant avec une bonne résistance thermique, mais il est également auto-extinguible, il répond donc à tous les critères des procédures de certification nécessaires. Cela le rend idéal pour fabriquer des supports et des capots pour divers appareils électroniques. Mais n’allons pas trop loin.

Des débuts difficiles

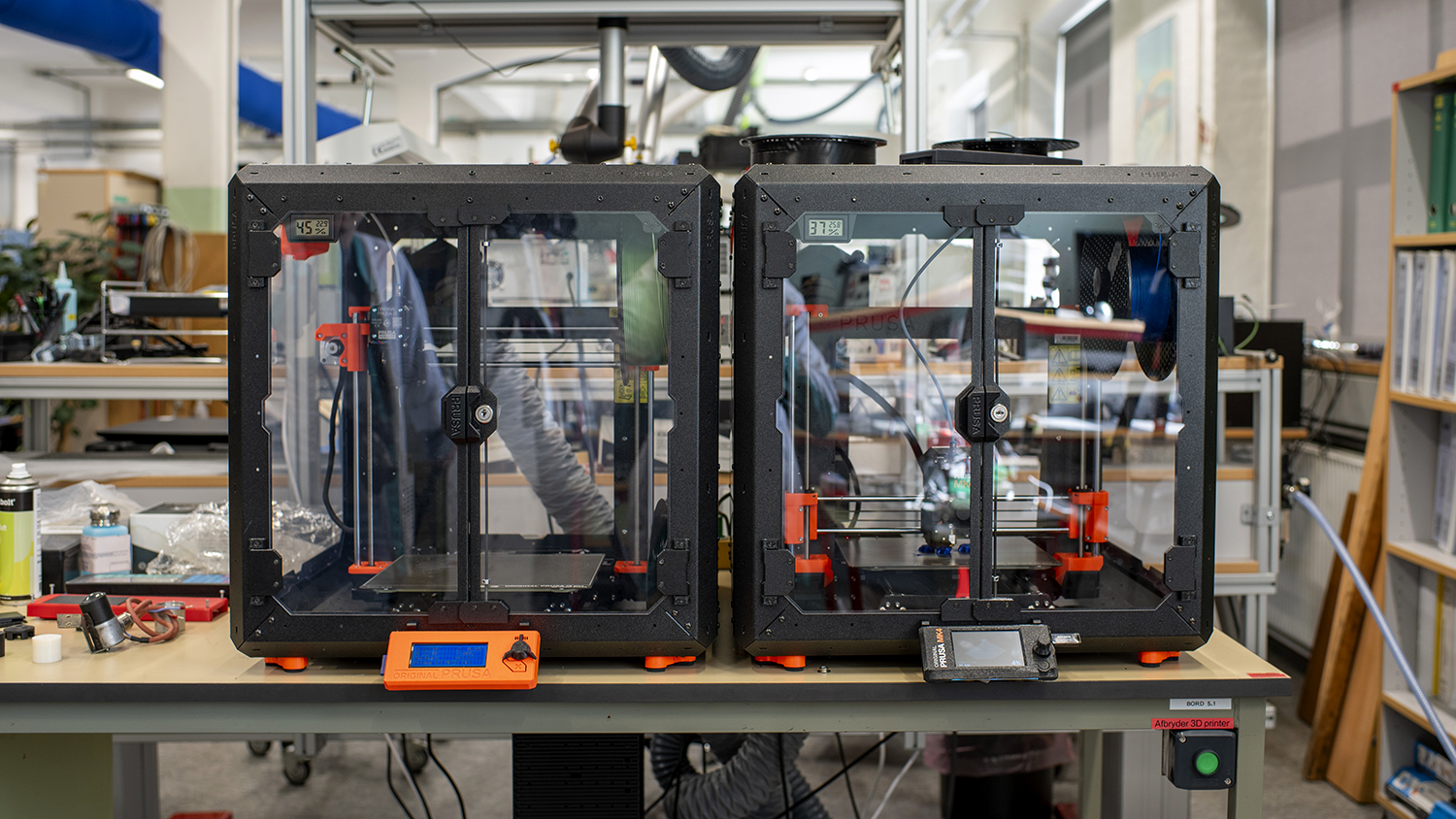

Lasse nous montre le laboratoire d’impression 3D qu’il a contribué à mettre en place. « Quand j’ai commencé ici, nous ne faisions que très peu d’impression 3D », dit-il. Mais grâce à lui, les choses ont changé. « J’ai acquis une certaine expérience grâce à mon travail précédent et nous avons rapidement commencé à imprimer des choses utiles. »

D’une imprimante 3D sur un établi, ils ont déménagé dans une salle dédiée avec plusieurs imprimantes 3D Original Prusa – toutes dans notre Original Prusa Enclosure. Ils impriment principalement à partir de PETG, mais parfois aussi à partir de PC Blend : disposer d’un environnement stable facilite l’impression à partir de matériaux avancés.

« Nous faisons très peu d’entretien sur nos Prusa, elles fonctionnent tout simplement, » sourit Lasse.

Des impressions intelligentes qui permettent d’économiser du temps et de l’argent

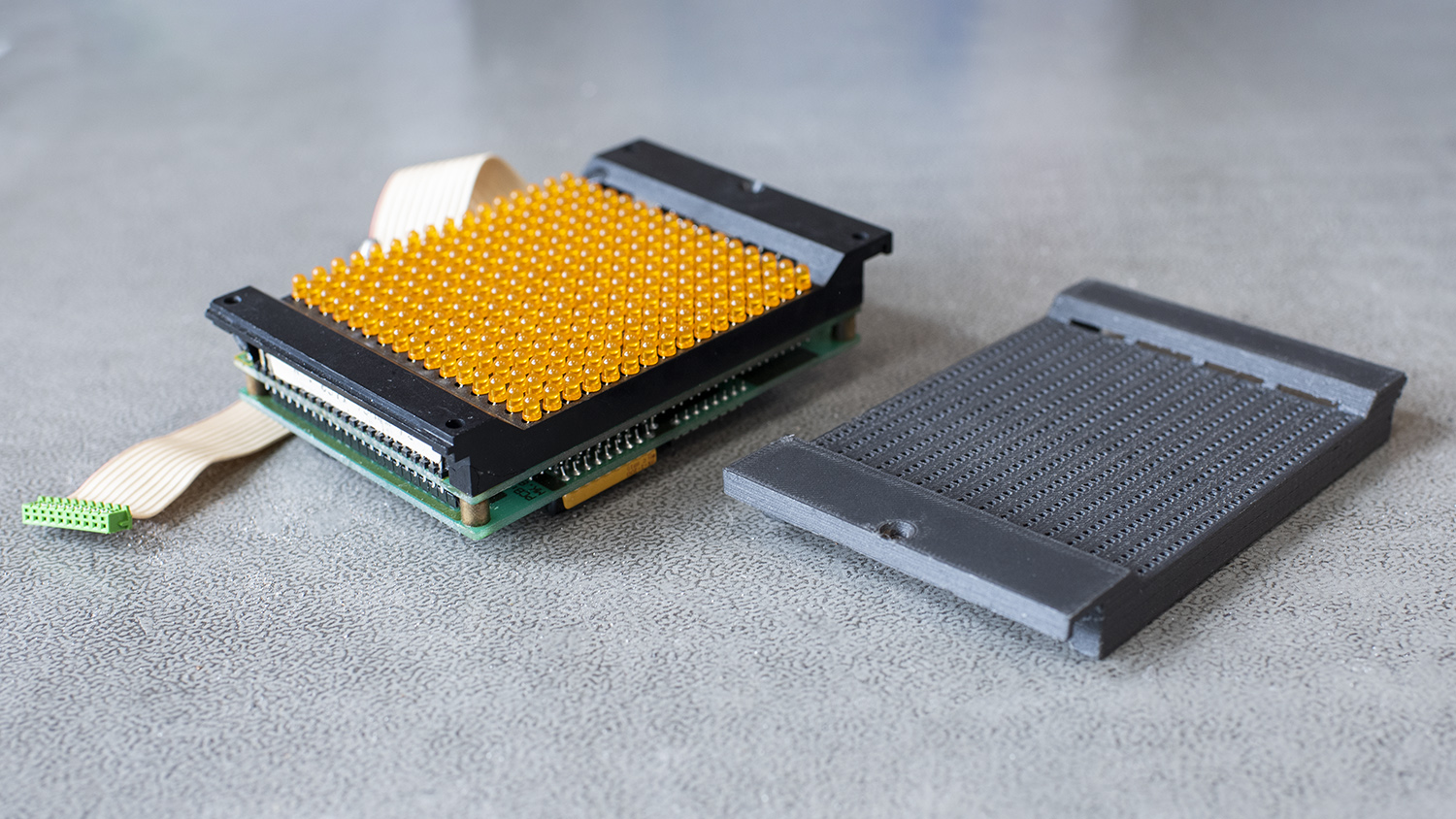

Lorsque nous avons demandé quelques exemples d’impressions, c’était le moment pour Martin de briller. Il nous a montré divers designs intelligents qu’ils ont développées au fil des ans : depuis des choses relativement triviales comme un capot de batterie portable jusqu’à des capteurs de brûleur à mazout améliorés.

Le capot de la batterie peut paraître simple, mais c’est un élément essentiel – et qui ne peut plus être acheté dans le commerce. Et même si vous cassez tout le terminal, les gars de Knorr-Bremse peuvent vous en fabriquer un nouveau. Ils ont utilisé l’impression 3D pour créer un prototype du châssis et des imprimantes SLS pour en fabriquer un nouveau en métal durable.

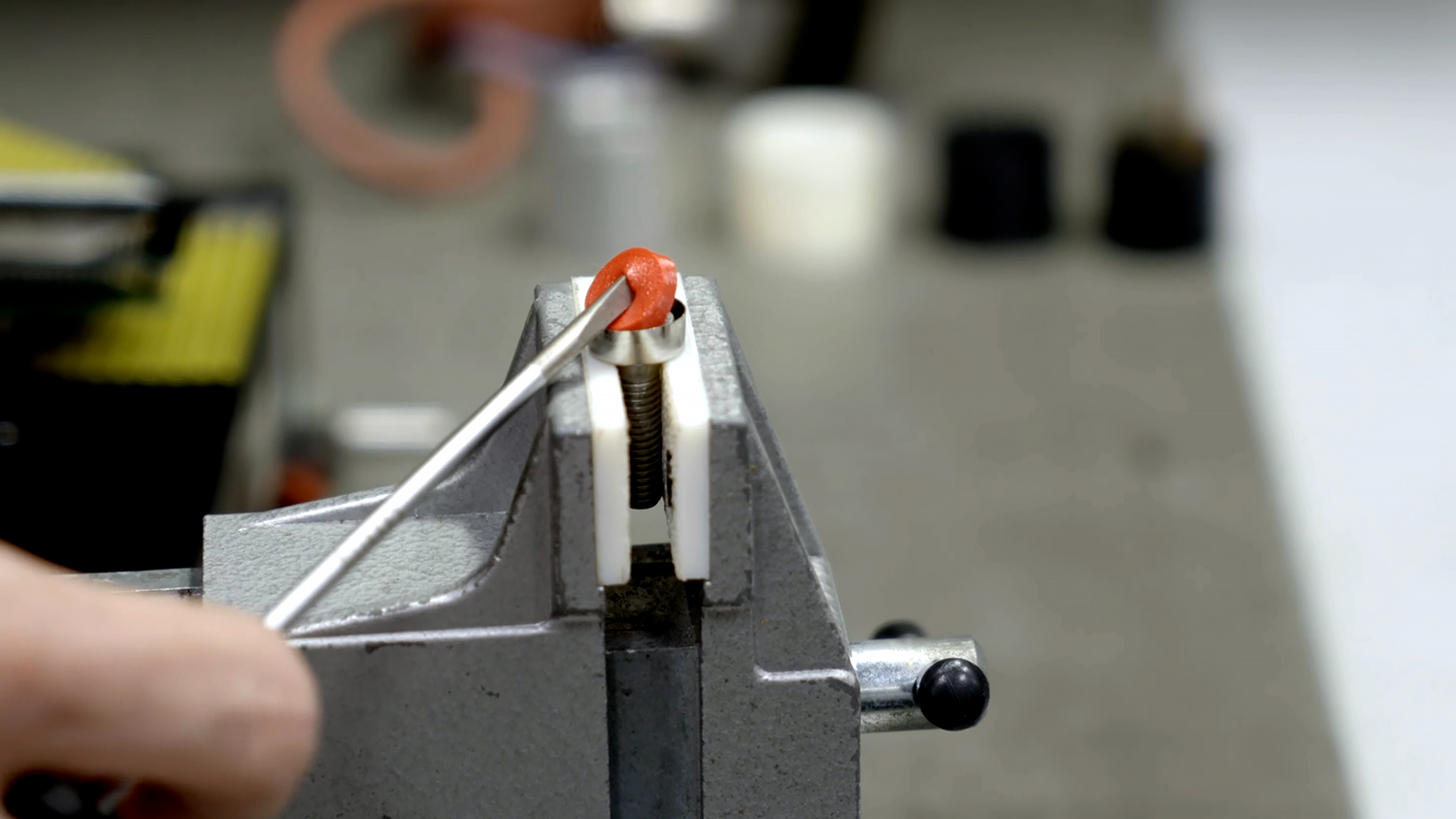

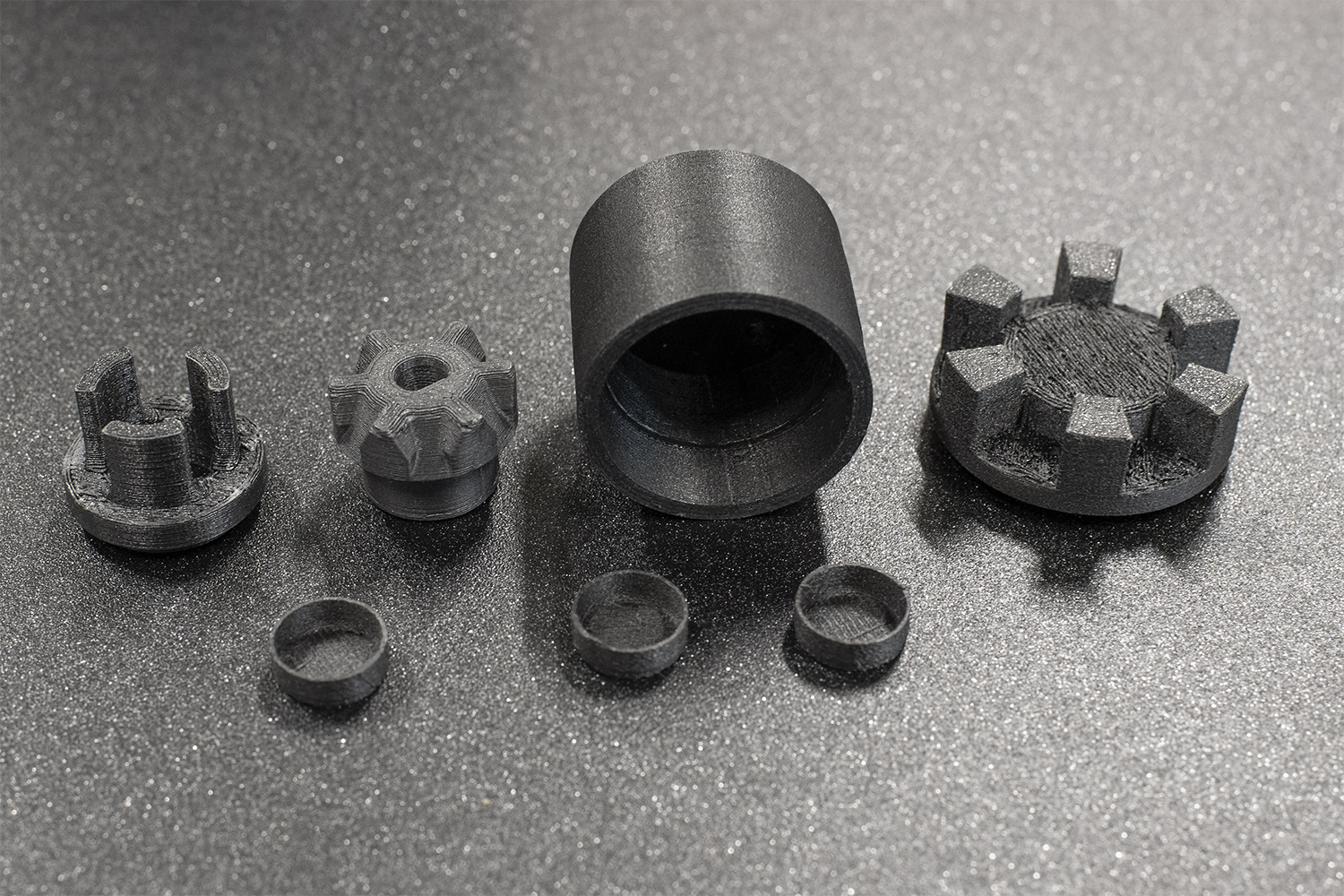

Les capteurs des brûleurs à mazout sont un bon exemple de réflexion intelligente et durable : l’ensemble du capteur est maintenu par une pièce en plastique qui s’use avec le temps. Après cela, vous devez simplement jeter le capteur et le remplacer par un nouveau. L’utilisation d’un filament plus durable pour imprimer le boîtier du capteur prolonge la durée de vie de l’ensemble du composant et, en économisant sur le remplacement, réduit de moitié les coûts globaux. Il en va de même pour le motoréducteur : une seule pièce imprimée peut sauver un moteur entier qui devrait autrement être complètement remplacé ! Fou, non ?

Certaines pièces imprimées en 3D sont plus durables que celles moulées par injection. Martin nous a montré un exemple typique : une pièce en plastique d’une poignée de secours. Il faut beaucoup de force pour la tirer, donc elle s’use et se casse assez rapidement. Une simple pièce imprimée résiste bien mieux à la pression et maintient l’ensemble du mécanisme intact.

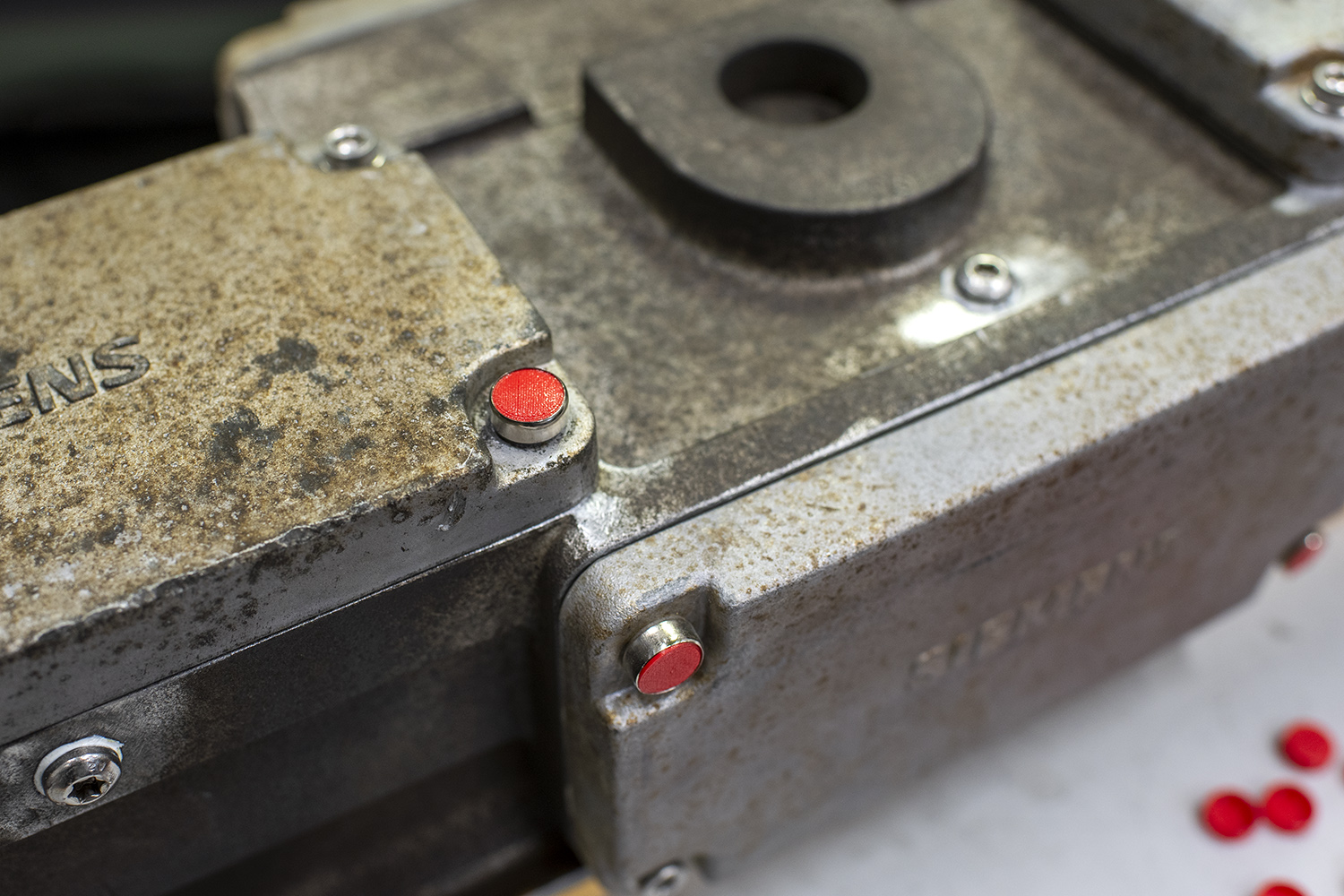

Enfin et surtout, Martin nous a fièrement montré l’ATC – le système Automatic Train Control – essentiellement une boîte métallique fixée aux rails tous les quelques centaines de mètres. Il remplit un objectif très important : aider les conducteurs et les répartiteurs à surveiller la position du train. Il est très important de le protéger de toute manipulation non autorisée. C’est pourquoi Knorr-Bremse a introduit ses sceaux anti-effraction qui recouvrent toutes les vis. Il s’agit d’une impression simple mais incroyablement efficace qui permet d’économiser du temps et de l’argent par rapport aux pièces moulées par injection traditionnelles.

Et d’ailleurs, ils sont très robustes. Il nous a fallu plus de dix minutes pour obtenir quelques secondes d’images de nous brisant le sceau avec un tournevis ! Mais… Tout pour la communauté.

Prusament PETG V0

Knorr-Bremse, à la recherche d’un matériau d’impression utilisable, nous a aidé à développer le Prusament PETG V0 et testé plusieurs lots avant sa sortie. La caractéristique la plus importante est que le Prusament PETG V0 est certifié aux États-Unis et est conforme aux normes européennes., car il existe des réglementations très strictes sur les types de plastiques autoextinguibles qui peuvent ou ne peuvent pas être utilisés dans les trains. D’ailleurs, le V0 est actuellement le seul matériau PETG au monde doté de telles certifications !

Comment cela fonctionne ? Le matériau autoextinguible possède des mécanismes qui ralentissent et finissent par arrêter la flamme.. Lorsque notre Prusament PETG V0 commence à brûler, il forme une croûte carbonisée à la surface qui empêche l’oxygène de pénétrer et d’alimenter la flamme, pour finalement éteindre le feu. Vous pouvez voir l’effet dans notre vidéo.

Concernant le Prusament de façon générale, Lasse nous fait part de retours très positifs : « J’aime l’homogénéité de chaque bobine et la qualité d’impression est tout simplement exceptionnelle ! »

Et il parle de son expérience avec plusieurs autres filaments du marché (y compris certains qui prétendent être autoextinguibles).

Alors, où est le piège ?

Jusqu’à présent, l’histoire est plutôt sympa, non ? Durabilité face aux déchets, impression 3D, matériaux avancés… Alors pourquoi tout le monde ne le fait-il pas ?

« Le problème n’est pas de trouver de nouvelles pièces à imprimer, le problème est le temps qu’il faut investir pour toutes les formalités administratives », explique Lasse.

Toute idée de pièce de remplacement imprimée en 3D doit être approuvée par le constructeur du train, et souvent par le gouvernement.. Nous parlons d’aspects de sécurité, de normes relatives aux matériaux, etc. Et il ne s’agit pas seulement d’envoyer la demande seule.

« Il faut le prototype, toute la documentation, la certification des matériaux… » Lasse énumère les documents requis.

L’ensemble du processus peut prendre au mieux des mois, voire presque un an si le gouvernement est impliqué. À l’heure actuelle, Knorr-Bremse a plusieurs pièces en attente d’approbation et bien d’autres sont en préparation.

« D’un point de vue plus large, nous n’en sommes qu’au début », admet Lasse, mais il est optimiste et espère que les choses finiront par s’accélérer à mesure que l’impression 3D prend de l’ampleur dans toutes sortes d’industries.

« Je vois de plus en plus de gens dans l’industrie ferroviaire qui s’intéressent à l’impression 3D. Et pour de bonnes raisons ! » dit-il.

Fiers utilisateurs d’imprimantes 3D et de Prusa

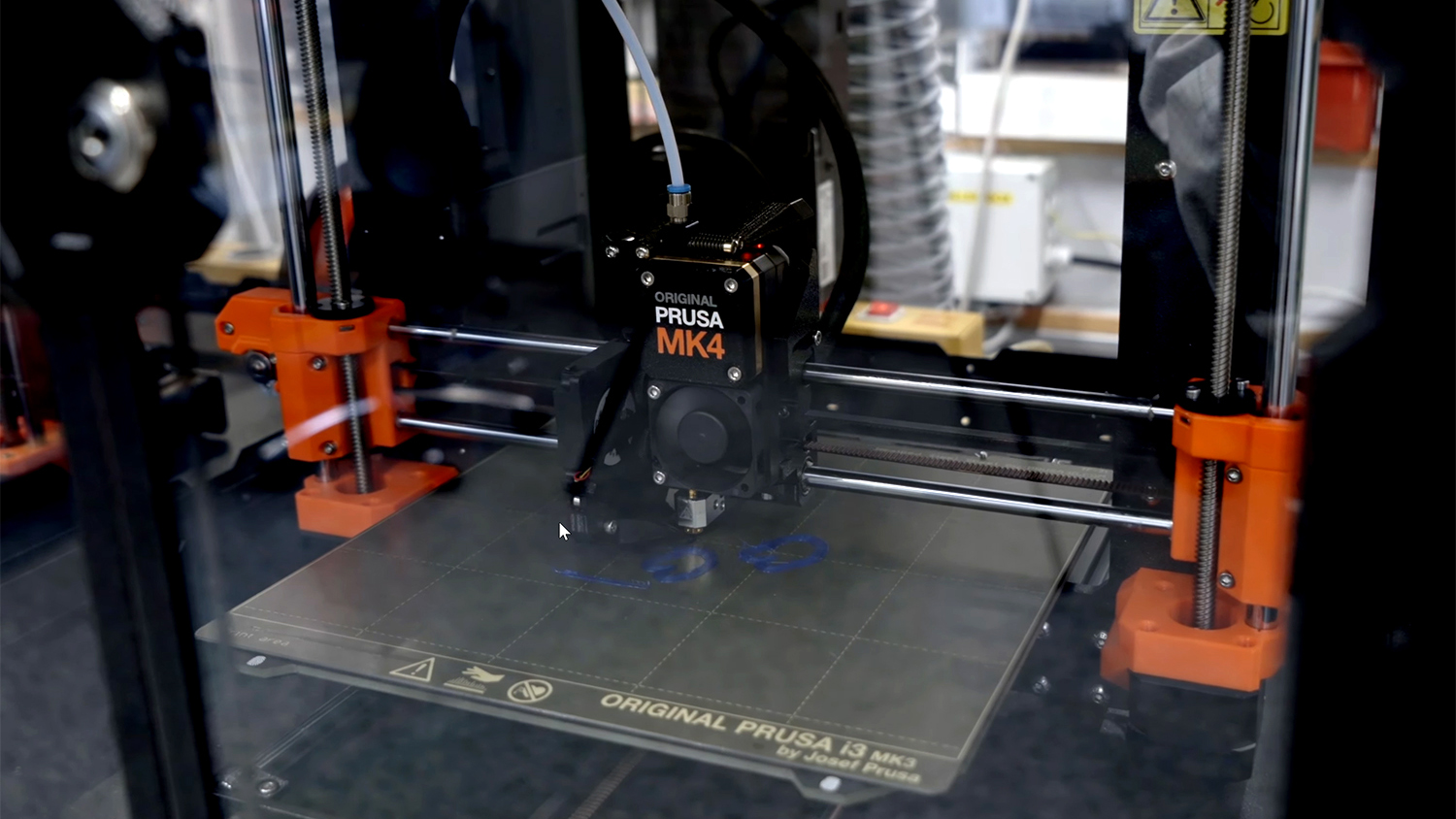

Dans les laboratoires d’impression 3D de Knorr-Bremse, vous en trouverez plusieurs imprimantesOriginal Prusa MK3S+, dont certaines sont de vénérables machines MK3, achetées en 2017 puis mises à niveau vers la version la plus récente. Ce sont de véritables bêtes de somme avec des milliers d’heures d’impression, tout en nécessitant très peu d’entretien.

Il y en a aussi une toute nouvelle Original Prusa MK4 déjà opérationnelle. Lasse et Martin apprécient tous deux la qualité d’impression et la calibration automatique, et sont impatients d’expérimenter la fonction de remplacement rapide des buses.

Lorsqu’on lui demande ce qu’il aime le plus dans l’impression 3D, Martin mentionne la production rapide, la durabilité et les délais de livraison plus courts. Il dit que c’est le meilleur outil pour réparer et concevoir des pièces – il est en effet un fier maker.

Selon Lasse, nous devrions nous attendre à voir encore plus d’impression 3D, pas seulement sur les chemins de fer, mais partout.

« Chaque technologie avec laquelle vous travaillez a ses limites, mais avec l’impression 3D, je considère ces limitations non pas comme un obstacle ultime, mais simplement comme quelque chose qui sera résolu tôt ou tard », explique Lasse.

Jakub Fiedler, Štěpán Feik et Jakub Kmošek

Vous devez vous connecter pour publier un commentaire.