Nell’attuale cultura dell’usa e getta in cui spesso prevale la tendenza a rimpiazzare il vecchio con il nuovo, il Sistema ferroviario Danimarca Knorr-Bremse ha un approccio insolitamente diverso. Riparano i treni sfruttando al massimo ogni componente. Se necessario, progettano e producono nuove parti utilizzando le nostre stampanti Original Prusa 3D e i nostri materiali di stampa, in particolare il filamento autoestinguente Prusament PETG V0. Non si tratta solo di un enorme passo avanti verso la sostenibilità, ma anche di una dimostrazione perfetta delle possibilità della produzione additiva. Quindi salite tutti a bordo, l’innovazione sta per lasciare la stazione!

Il laboratorio principale di Knorr-Bremse si trova a Copenhagen. Ci ha colpito molto: immaginate un vecchio capannone di mattoni rossi con enormi finestre piene di strumenti e macchinari di ogni tipo. E treni, tanti treni! All’interno dell’officina, le persone lavorano a vari progetti, in un’atmosfera di tranquillo brusio. Sapendo che presto si trasferiranno in una struttura più moderna, abbiamo cercato di catturare il più possibile l’atmosfera.

Abbiamo già esplorato in passato il mondo dei modellini di treni e della stampa 3D, ma il nostro recente viaggio è stato un passo avanti. Guidati dagli specialisti della produzione additiva Lasse Dampe Hardö e Martin Einsberg Nihøj, ci siamo immersi nella realtà della produzione dei treni: Ridurre l’obsolescenza trovando il modo di riparare o sostituire le parti non più disponibili. Oggi è normale sostituire un iPad leggermente graffiato con uno nuovo, ma lo stesso approccio con i treni sarebbe decisamente costoso e insostenibile.🙂 Knorr-Bremse produce nuovi pezzi per tutti i treni DSB (Ferrovie dello Stato danesi), ripara i riscaldatori di combustione, prolunga la vita dei componenti interni e sostituisce i dispositivi di sicurezza e di controllo.

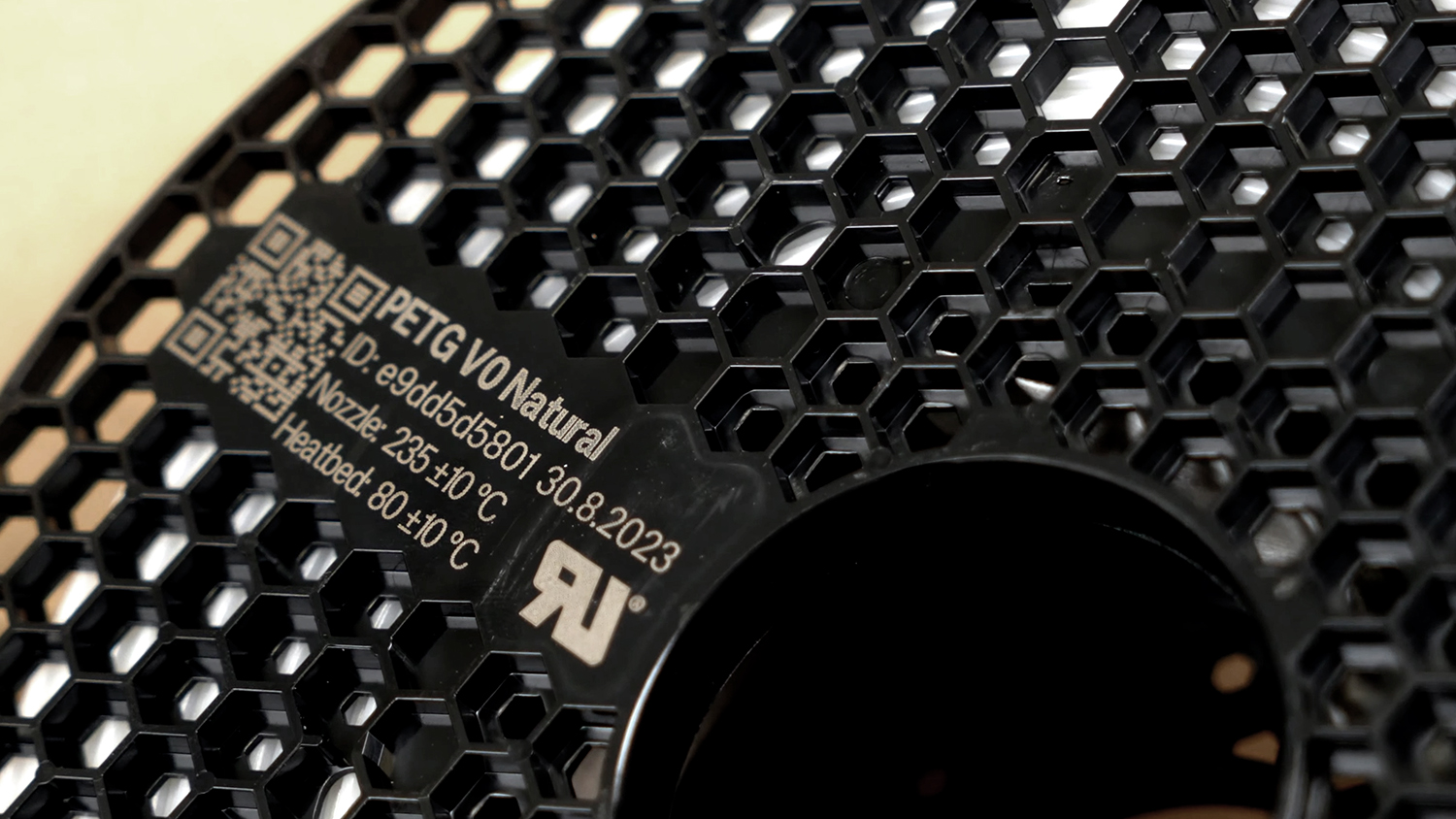

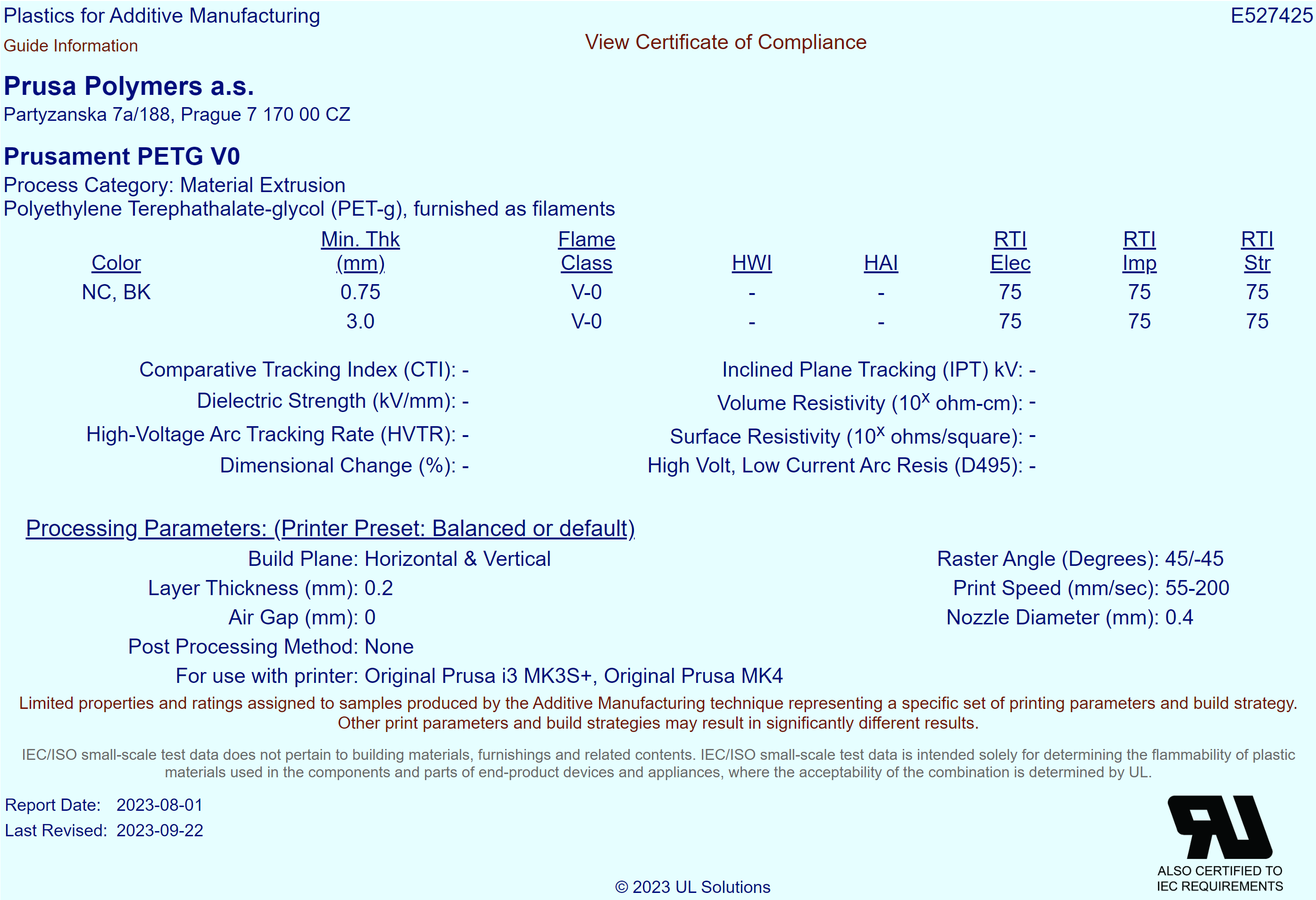

L’introduzione della stampa 3D nel processo è spesso complicata perché tutti i componenti del treno sono sottoposti a controlli molto severi e richiedono varie certificazioni di sicurezza. Ed è qui che entra in gioco il nostro Prusament PETG V0. Non solo è un materiale robusto con una buona resistenza termica, ma è anche autoestinguente, quindi soddisfa tutti i criteri delle procedure di certificazione necessarie. Questo lo rende ideale per la realizzazione di supporti e rivestimenti per vari dispositivi elettronici. Ma non corriamo troppo.

Inizi difficili

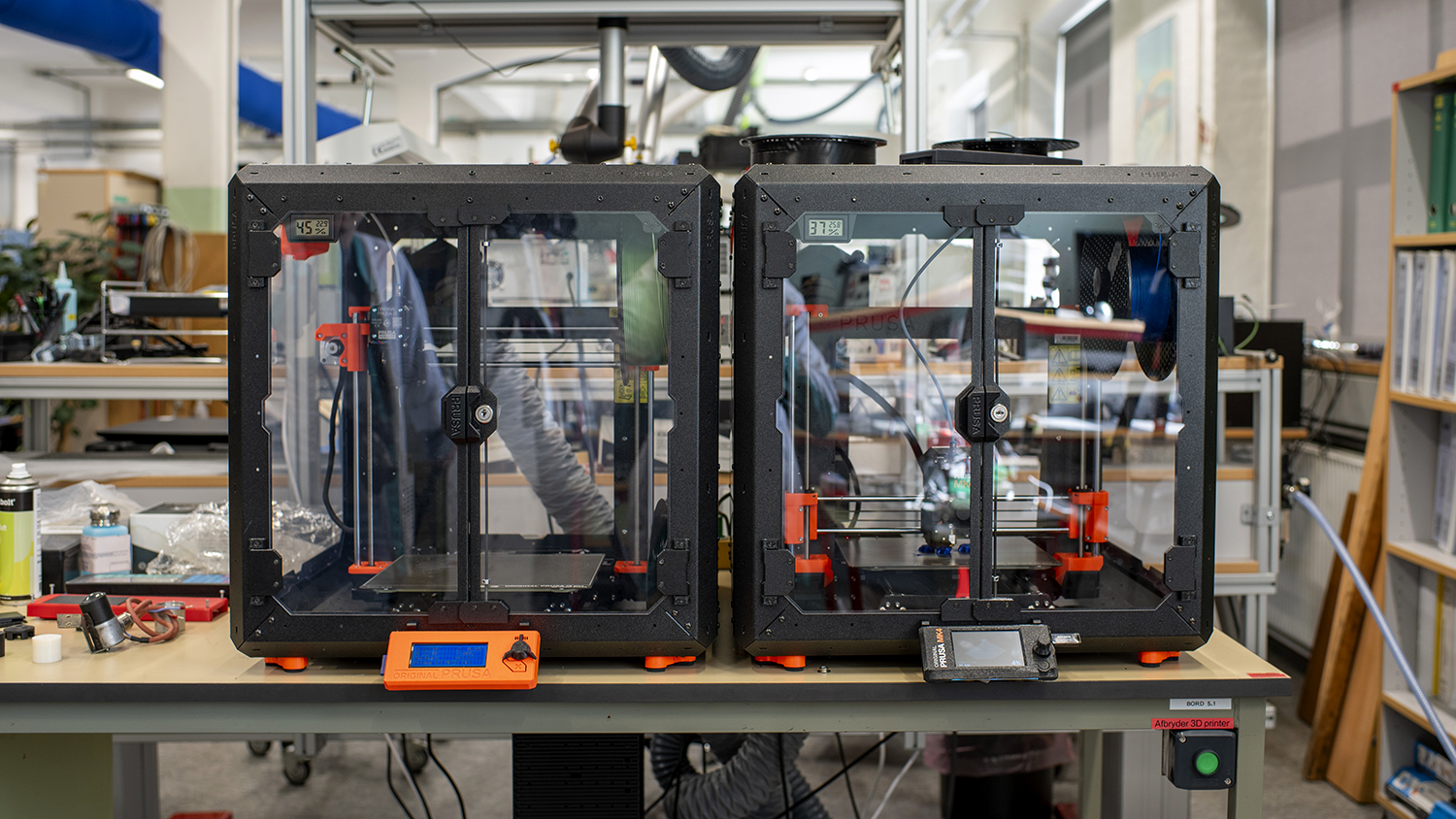

Lasse ci mostra il laboratorio di stampa 3D che ha contribuito a creare. “Quando ho iniziato a lavorare qui, la stampa 3D era minima”, ci dice. Ma grazie a lui le cose sono cambiate. “Avevo un po’ di esperienza dal mio precedente lavoro e presto abbiamo iniziato a stampare cose utili”.

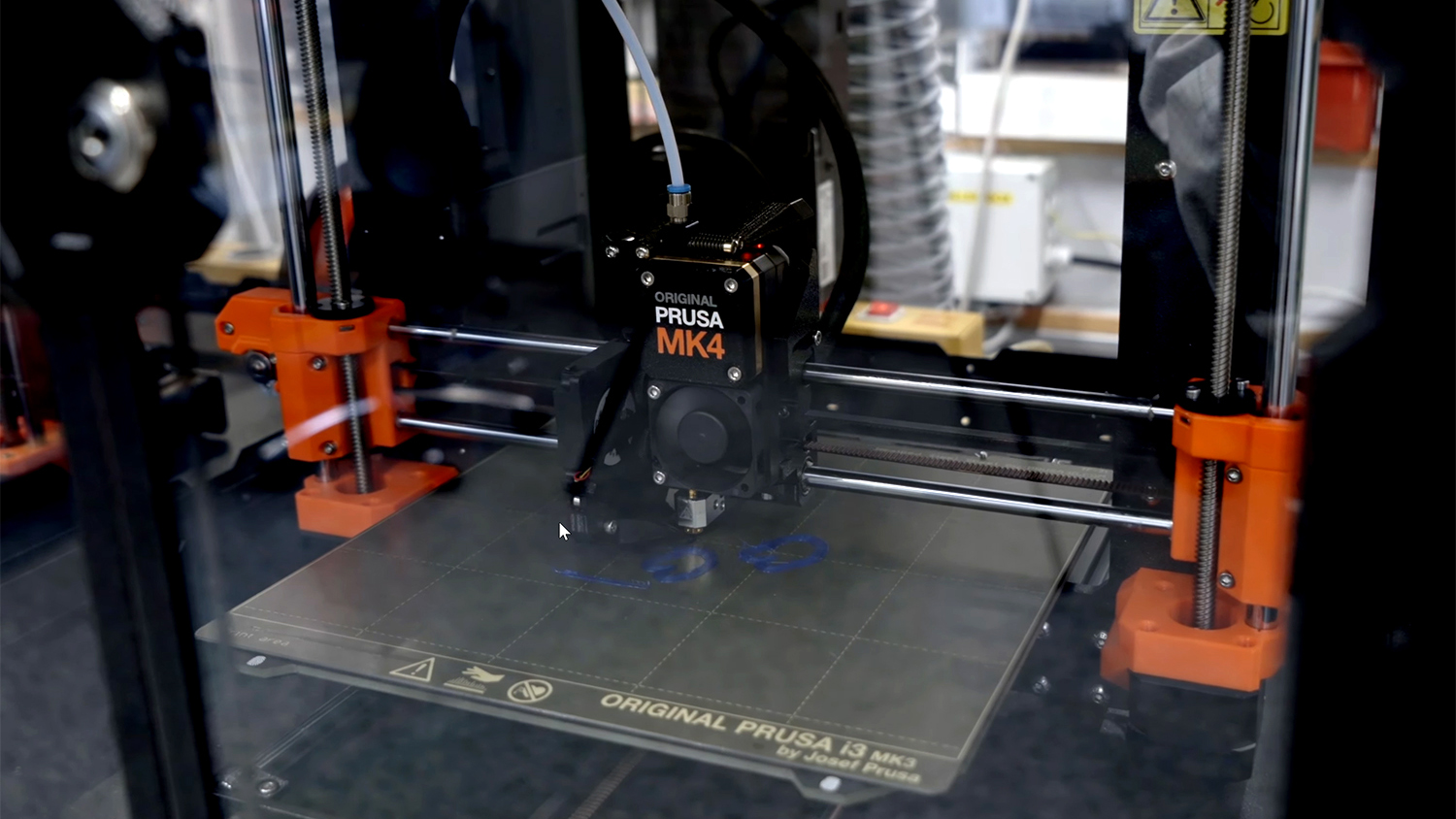

Da una stampante 3D su un banco di lavoro, si sono spostati in uno spazio dedicato con diverse stampanti 3D Original Prusa – tutte racchiuse nei nostri involucri Original Prusa Enclosure. Stampano soprattutto con il PETG, ma a volte anche con il PC Blend: avere un ambiente stabile facilita la stampa di materiali avanzati.

“Facciamo pochissima manutenzione sulle nostre Prusa, funzionano e basta”, sorride Lasse.

Stampe intelligenti che fanno risparmiare tempo e denaro

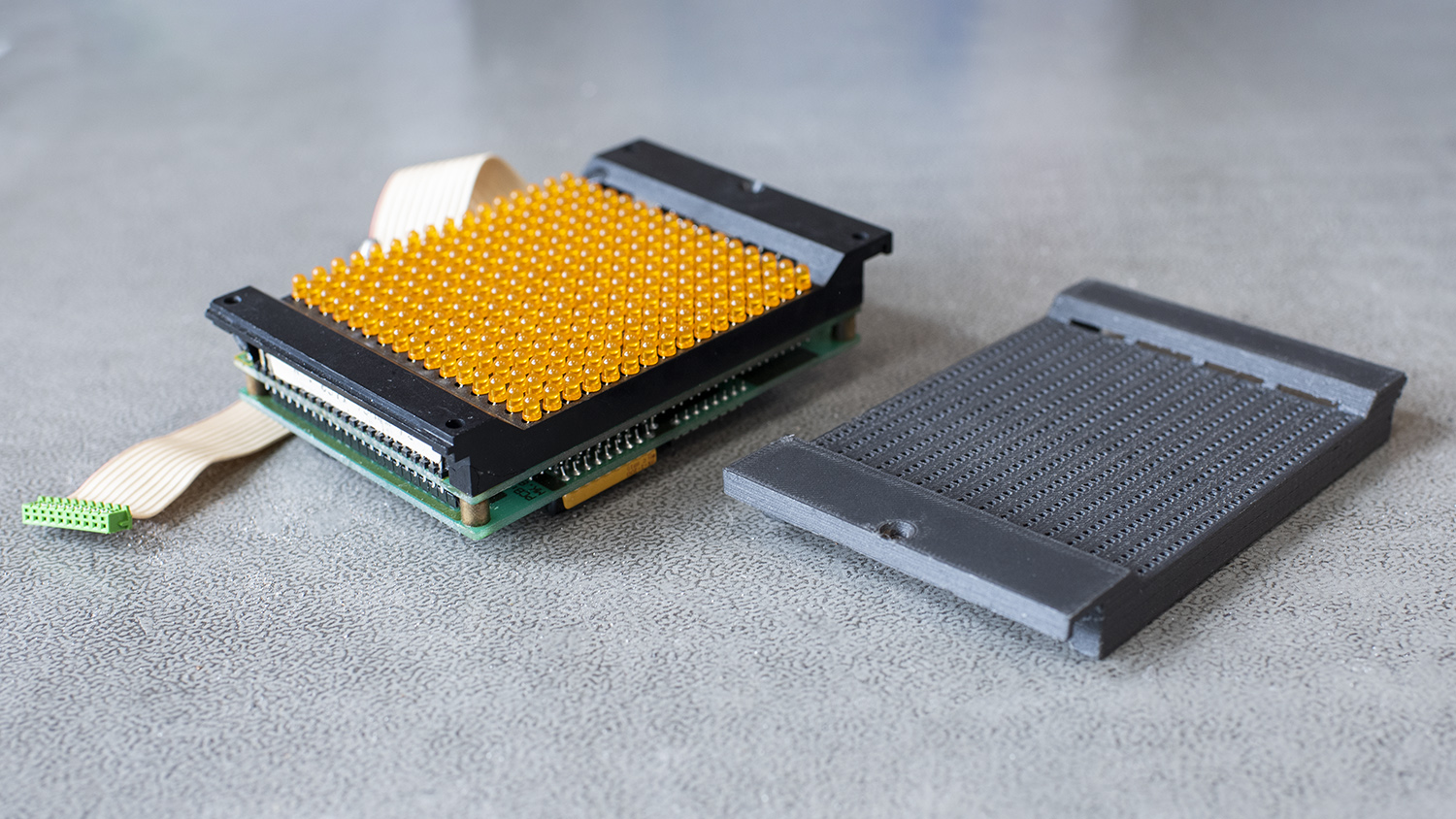

Quando abbiamo chiesto alcuni esempi di stampe, è intervenuto Martin. Ci ha mostrato vari progetti intelligenti che hanno sviluppato nel corso degli anni: Da cose relativamente banali come un coperchio per batterie portatili a sensori per bruciatori di petrolio migliorati.

Il coperchio della batteria può sembrare un elemento banale, ma si tratta di un pezzo fondamentale, che non può più essere acquistato in un negozio. E anche se si rompe l’intero terminale, i ragazzi di Knorr-Bremse possono costruirne uno nuovo. Hanno utilizzato la stampa 3D per realizzare un prototipo del telaio e le stampanti SLS per realizzarne uno nuovo e resistente in metallo.

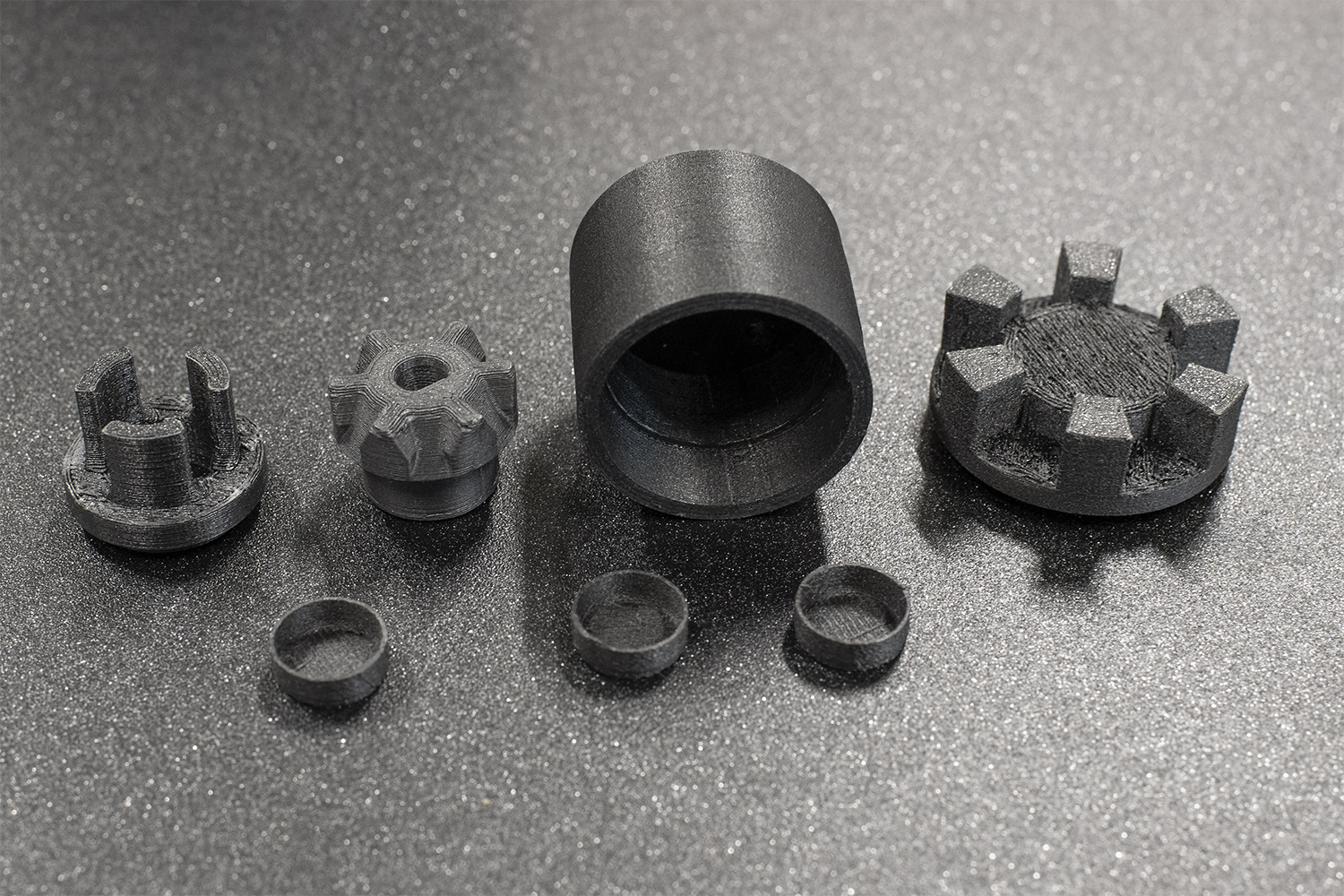

I sensori dei bruciatori di gasolio sono un buon esempio di mentalità ingegnosa e sostenibile: L’intero sensore è tenuto insieme da una parte in plastica che si consuma con il tempo. Dopo di che, bisogna praticamente buttare via il sensore e sostituirlo con uno nuovo. L’utilizzo di un filamento più resistente per la stampa dell’involucro del sensore prolunga la durata di vita dell’intero componente e, risparmiando sulla sostituzione, dimezza i costi complessivi. Lo stesso vale per il riduttore del motore: un solo pezzo stampato può salvare un intero motore che altrimenti dovrebbe essere completamente sostituito! Pazzesco, vero?

Alcune parti stampate in 3D sono più resistenti di quelle stampate a iniezione. Martin ci ha mostrato un esempio tipico: una parte in plastica di una maniglia di emergenza. Ci vuole molta forza per tirarla, quindi si consuma e si rompe abbastanza rapidamente. Una semplice parte stampata resiste molto meglio alla pressione e mantiene intatto l’intero meccanismo.

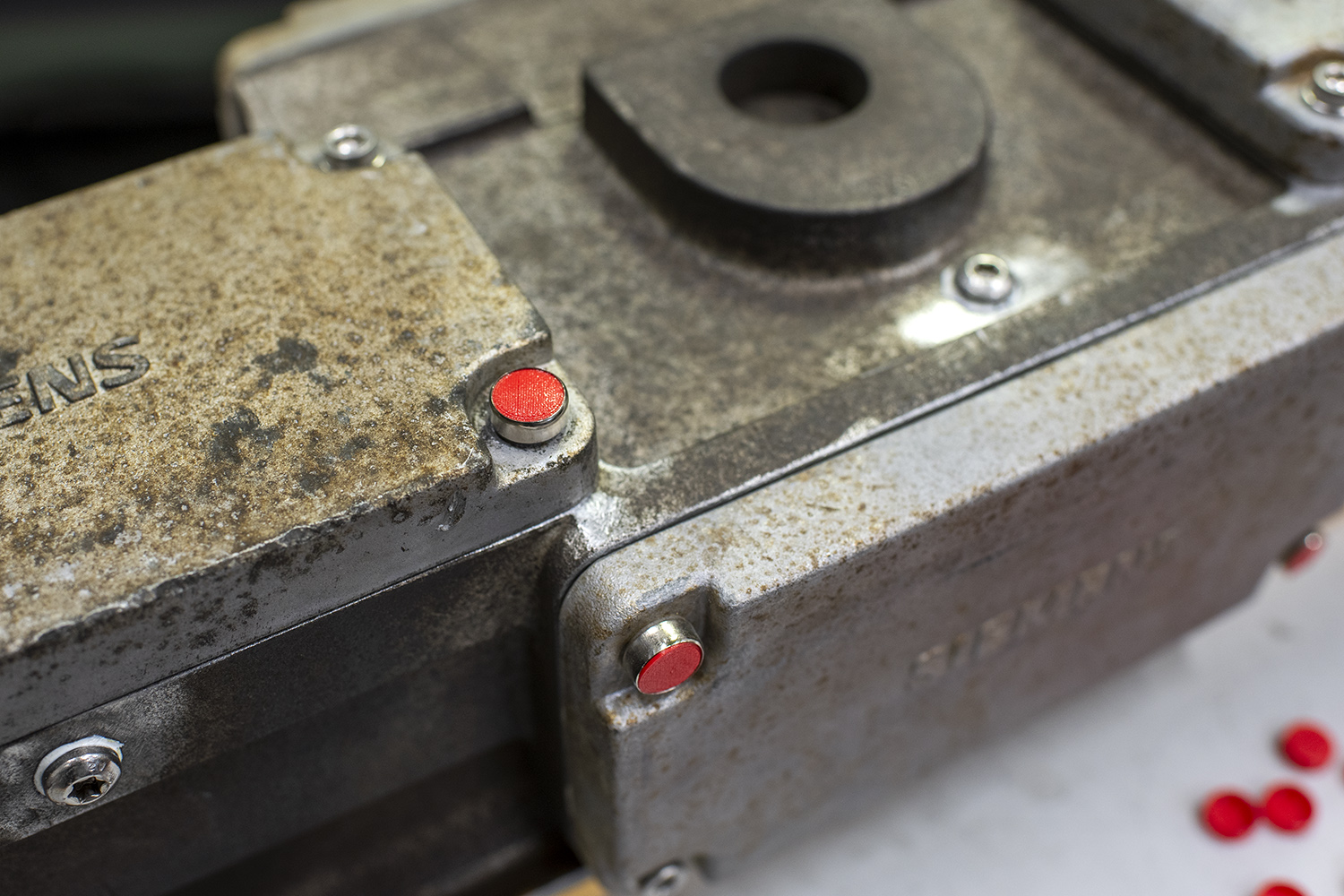

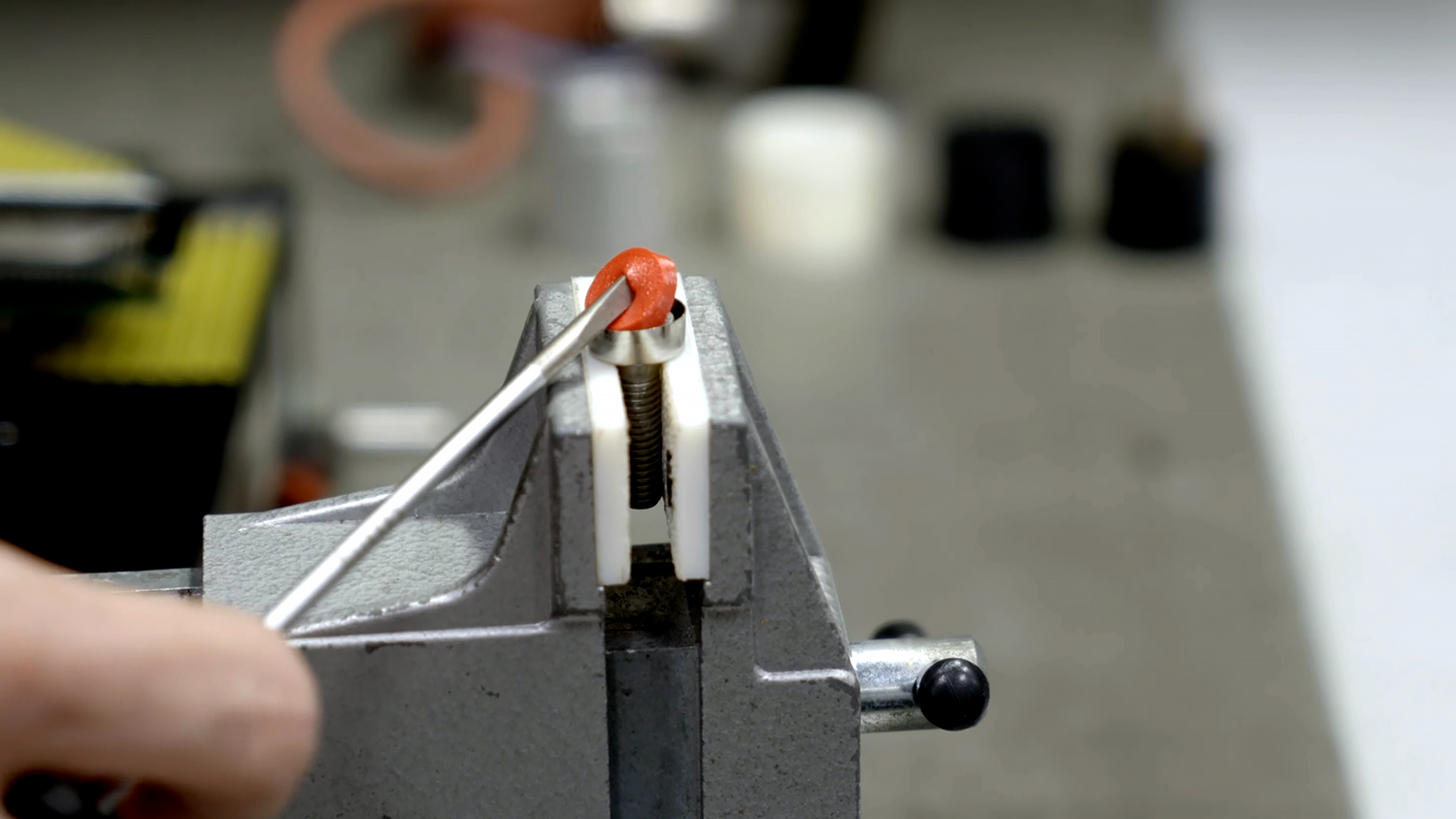

Infine, Martin ci ha mostrato con orgoglio il sistema ATC (Automatic Train Control): in pratica, una scatola metallica attaccata alle rotaie ogni poche centinaia di metri. Serve a uno scopo molto importante: aiutare i macchinisti e i controllori a monitorare la posizione del treno. È molto importante tenerlo al sicuro da manipolazioni non autorizzate. Ecco perché Knorr-Bremse ha introdotto i sigilli anti-manomissione, che coprono tutte le viti. Si tratta di una stampa semplice ma incredibilmente efficace che consente di risparmiare tempo e denaro rispetto ai tradizionali componenti stampati a iniezione.

E comunque, sono molto robusti. Ci sono voluti più di dieci minuti per ottenere qualche secondo di filmato in cui rompiamo il sigillo con un cacciavite! Ma… Qualunque cosa per la community.

Prusament PETG V0

Knorr-Bremse, desiderosa di materiale di stampa utilizzabile, ci ha aiutato a sviluppare il Prusament PETG V0 e testato diversi lotti prima di essere rilasciato. La caratteristica più importante è che il Prusament PETG V0 è certificato dagli Stati Uniti ed è conforme agli standard dell’Unione Europea, in quanto esistono norme molto severe sul tipo di plastica autoestinguente che può o non può essere utilizzata nei treni. Tra l’altro, il V0 è attualmente l’unico materiale PETG con tali certificazioni al mondo!

Come funziona? Il materiale autoestinguente è dotato di meccanismi che rallentano e infine arrestano la fiamma. Quando il nostro Prusament PETG V0 inizia a bruciare, forma una crosta carbonizzata sulla superficie che impedisce all’ossigeno di entrare e alimentare la fiamma, spegnendo infine il fuoco. Potete vedere il funzionamento in questo video.

Quando si parla di Prusament in generale, Lasse ci dà un feedback molto positivo: “Mi piace la consistenza di ogni bobina e la qualità di stampa è semplicemente eccezionale!”. E parla in base alla sua esperienza con diversi altri filamenti presenti sul mercato (compresi alcuni che sostengono di essere autoestinguenti).

Allora, dov’è la fregatura?

La storia finora è piuttosto bella, vero? Sostenibilità più che sprechi, stampa 3D, materiali avanzati… Allora perché non lo fanno tutti? “Il problema non è trovare nuove parti da stampare, il problema è l’investimento di tempo necessario per tutta la burocrazia”, spiega Lasse. Qualsiasi idea di sostituzione di un pezzo stampato in 3D deve essere approvata dal produttore del treno e spesso dal governo. Stiamo parlando di aspetti legati alla sicurezza, agli standard dei materiali e così via. E non si tratta solo di inviare la richiesta.

“Servono il prototipo, tutta la documentazione, la certificazione dei materiali…”. Lasse elenca i documenti necessari. L’intero processo può richiedere mesi nel migliore dei casi, e quasi un anno se è coinvolto il governo. Al momento, Knorr-Bremse ha diverse parti in attesa di approvazione e altre ancora in cantiere.

“Da un punto di vista più ampio, siamo ancora all’inizio”, ammette Lasse, ma è ottimista e spera che alla fine le cose si velocizzino, dato che la stampa 3D sta prendendo piede in tutti i tipi di settori. “Vedo sempre più persone nel settore ferroviario che si interessano alla stampa 3D. E per una buona ragione!”, afferma.

Orgogliosi stampatori 3D e Utenti Prusa

Nei laboratori di stampa 3D della Knorr-Bremse troverete diverse stampanti Original Prusa MK3S+,alcune delle quali sono venerabili macchine MK3, acquistate nel 2017 e successivamente aggiornate alla versione più recente. Si tratta di veri e propri cavalli di battaglia con migliaia di ore di stampa, che richiedono pochissima manutenzione. Tra le fila c’è anche una nuovissima Original Prusa MK4 già pronta e in funzione. Sia Lasse che Martin apprezzano la qualità di stampa e la calibrazione automatica e non vedono l’ora di sperimentare la funzione di sostituzione rapida degli ugelli.

Quando gli viene chiesto cosa gli piace di più della stampa 3D, Martin cita la produzione rapida, la sostenibilità e i ridotti tempi di preparazione. Dice che è lo strumento migliore per riparare e progettare parti: è un maker orgoglioso.

Secondo Lasse, dobbiamo aspettarci di vedere ancora più stampa 3D, non solo sulle ferrovie, ma ovunque. “Ogni tecnologia con cui si lavora ha i suoi limiti, ma con la stampa 3D vedo questi limiti non come un blocco definitivo, ma come qualcosa che prima o poi verrà risolto”, afferma Lasse.

Jakub Fiedler, Štěpán Feik e Jakub Kmošek

Devi essere connesso per inviare un commento.