En la actual cultura del usar y tirar, a menudo prevalece la sustitución de lo viejo por lo nuevo, Knorr-Bremse Rail System Denmark tiene un enfoque refrescantemente diferente. Reparan trenes aprovechando al máximo cada componente. Si es necesario, diseñan y fabrican piezas nuevas utilizando nuestras impresoras 3D Prusa Original y materiales de impresión, en particular el filamento Prusament PETG V0 autoextinguible. No solo es un paso enorme hacia la sostenibilidad, sino un escaparate perfecto de las posibilidades de la fabricación aditiva. ¡Así que todos a bordo, que la innovación acaba de salir de la estación!

El taller principal de Knorr-Bremse se encuentra en Copenhague. Nos impresionó bastante: imagínese una antigua nave industrial de ladrillo rojo con enormes ventanales llenos de todo tipo de herramientas y máquinas. Y trenes, ¡muchos trenes! Dentro del taller, la gente trabaja en varios proyectos, todo en una especie de zumbido silencioso. Sabiendo que pronto se trasladarán a unas instalaciones más modernas, intentamos captar todo el ambiente posible.

Ya hemos explorado antes el mundo de las maquetas de trenes y la impresión 3D, pero nuestro reciente viaje fue un paso más allá. De la mano de los especialistas en fabricación aditiva Lasse Dampe Hardö y Martin Einsberg Nihøj, nos sumergimos de lleno en la realidad de la producción de trenes: Reducir la obsolescencia encontrando formas de reparar o sustituir piezas que ya no están disponibles. Hoy en día, es habitual sustituir un iPad ligeramente rayado por uno nuevo, pero el mismo planteamiento con los trenes sería obviamente caro e insostenible.🙂 Knorr-Bremse fabrica piezas nuevas para todos los trenes DSB (Ferrocarriles Estatales Daneses), repara calentadores de combustión, prolonga la vida útil de componentes internos y sustituye equipos de seguridad y control.

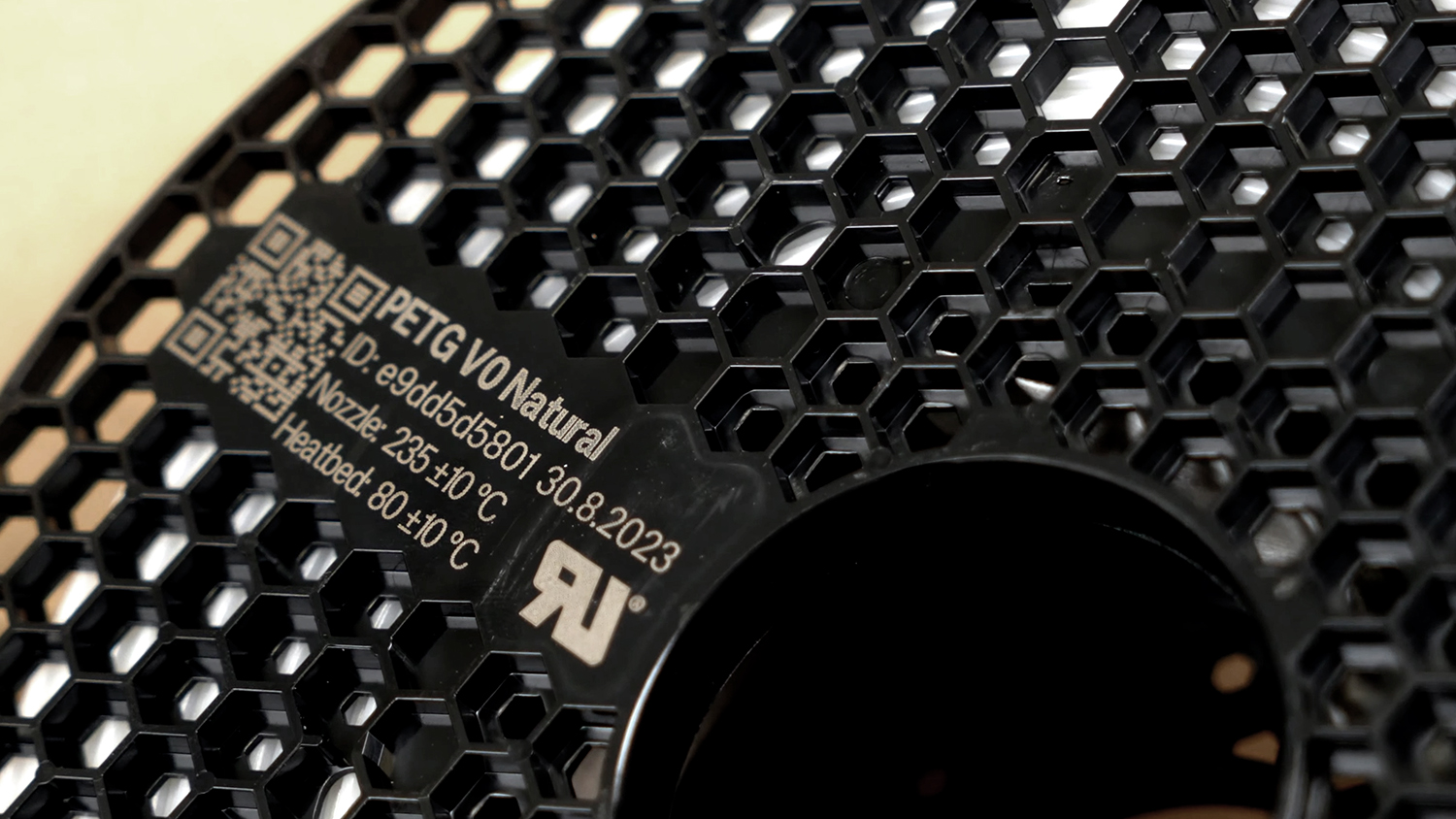

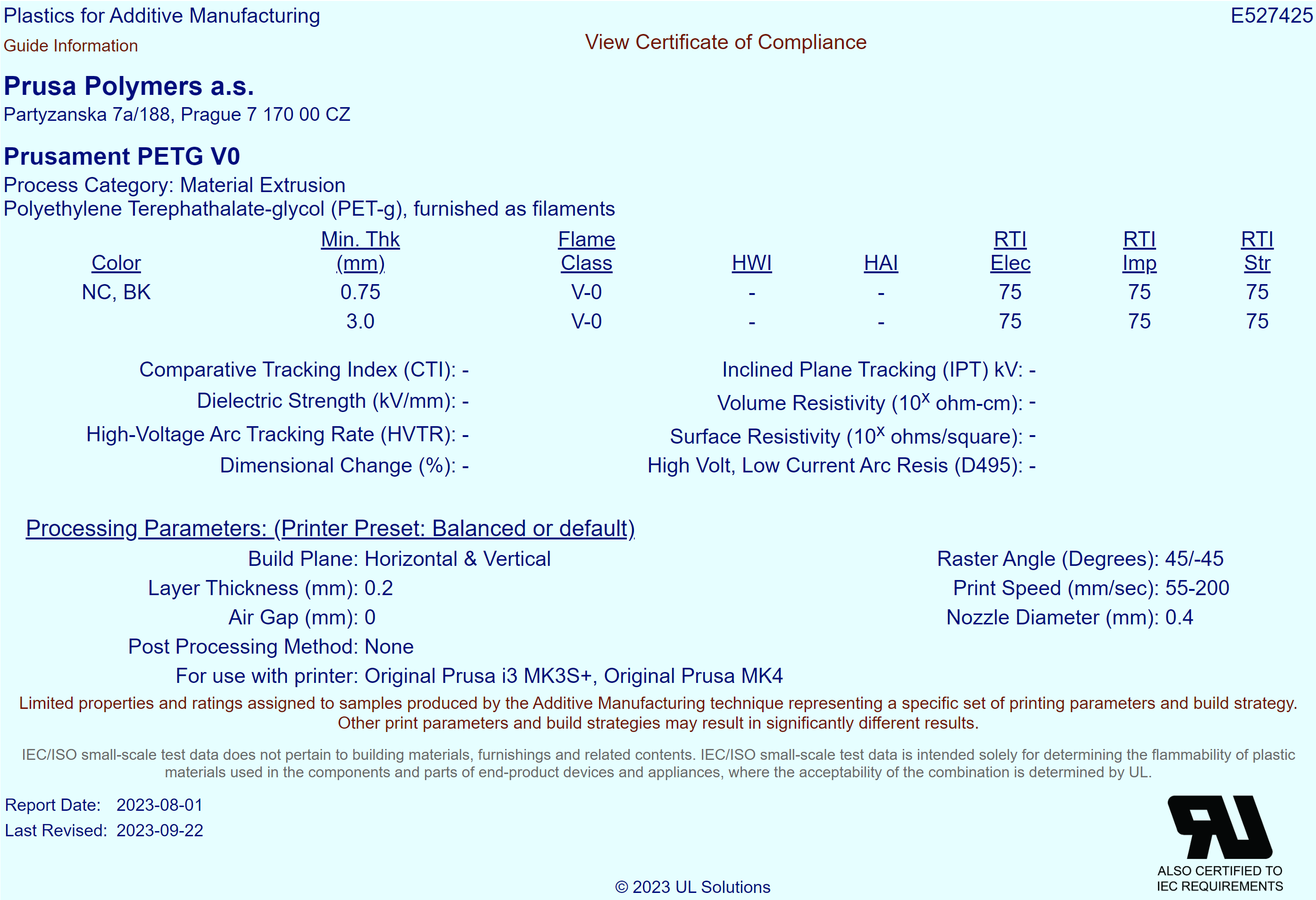

Introducir la impresión 3D en el proceso suele ser complicado porque todos los componentes del tren están sometidos a un escrutinio muy minucioso y requieren diversas certificaciones de seguridad. Y aquí es donde nuestro Prusament PETG V0 salta a la acción. No es solo un material duro con buena resistencia térmica, pero también es autoextinguible, por lo que cumple todos los criterios de los procedimientos de certificación necesarios. Por eso es ideal para fabricar soportes y cubiertas para diversos dispositivos electrónicos. Pero no nos adelantemos.

Comienzos difíciles

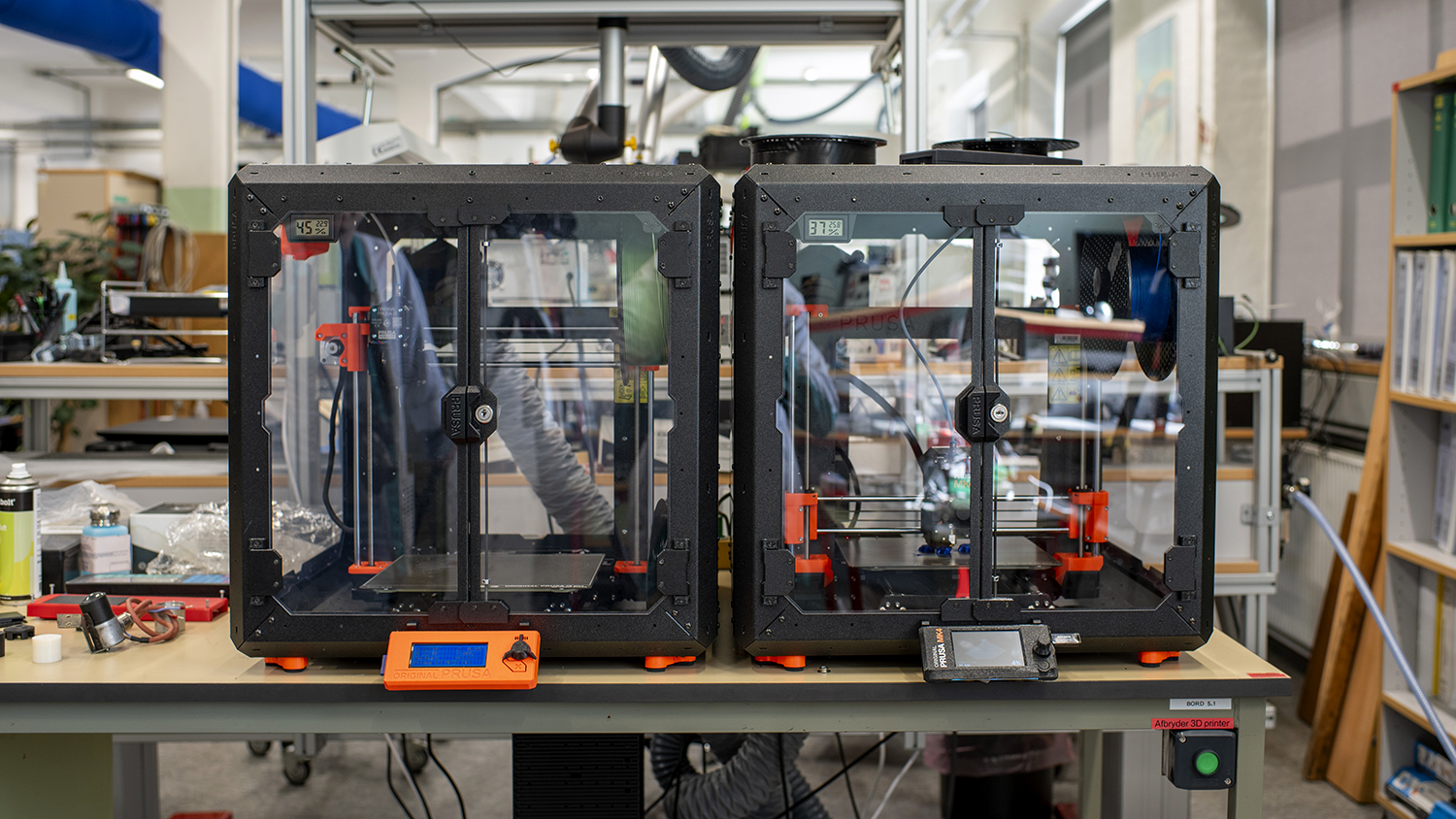

Lasse nos muestra el laboratorio de impresión 3D que ayudó a crear. «Cuando empecé aquí, hacíamos muy poca o ninguna impresión en 3D», dice. Pero gracias a él, las cosas cambiaron. «Tenía algo de experiencia de mi trabajo anterior, y pronto empezamos a imprimir cosas útiles».

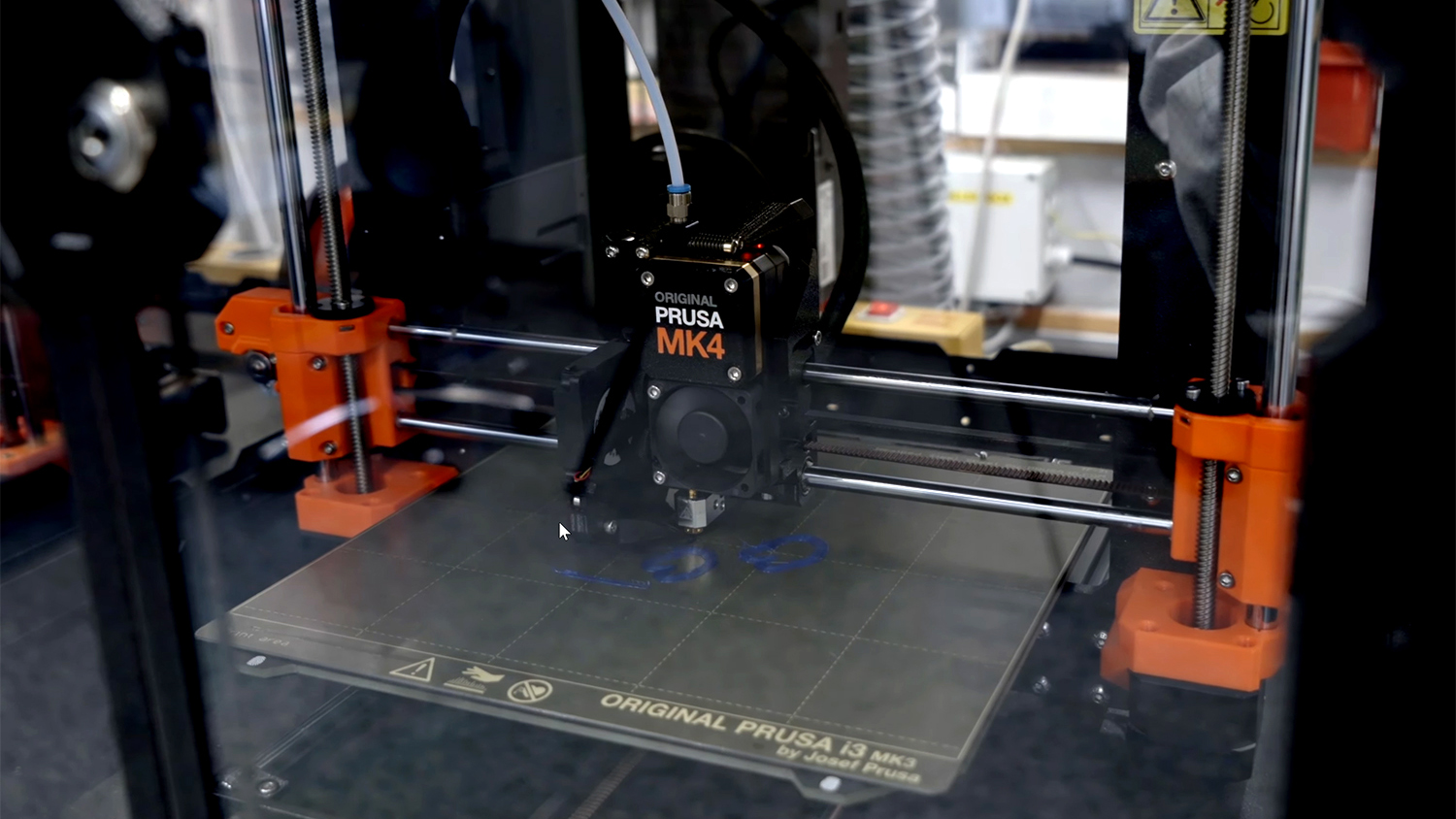

De tener una impresora 3D en un banco de trabajo, han pasado a una sala exclusiva con varias impresoras 3D Original Prusa, todas ellas resguardadasen nuestras cerramientos Original Prusa Enclosures. Imprimen sobre todo a partir de PETG, pero a veces también a partir de PC Blend – disponer de un entorno estable facilita la impresión a partir de materiales avanzados.

«Hacemos muy poco mantenimiento a nuestras Prusas, simplemente funcionan,» sonrie Lasse.

Impresiones inteligentes que ahorran tiempo y dinero

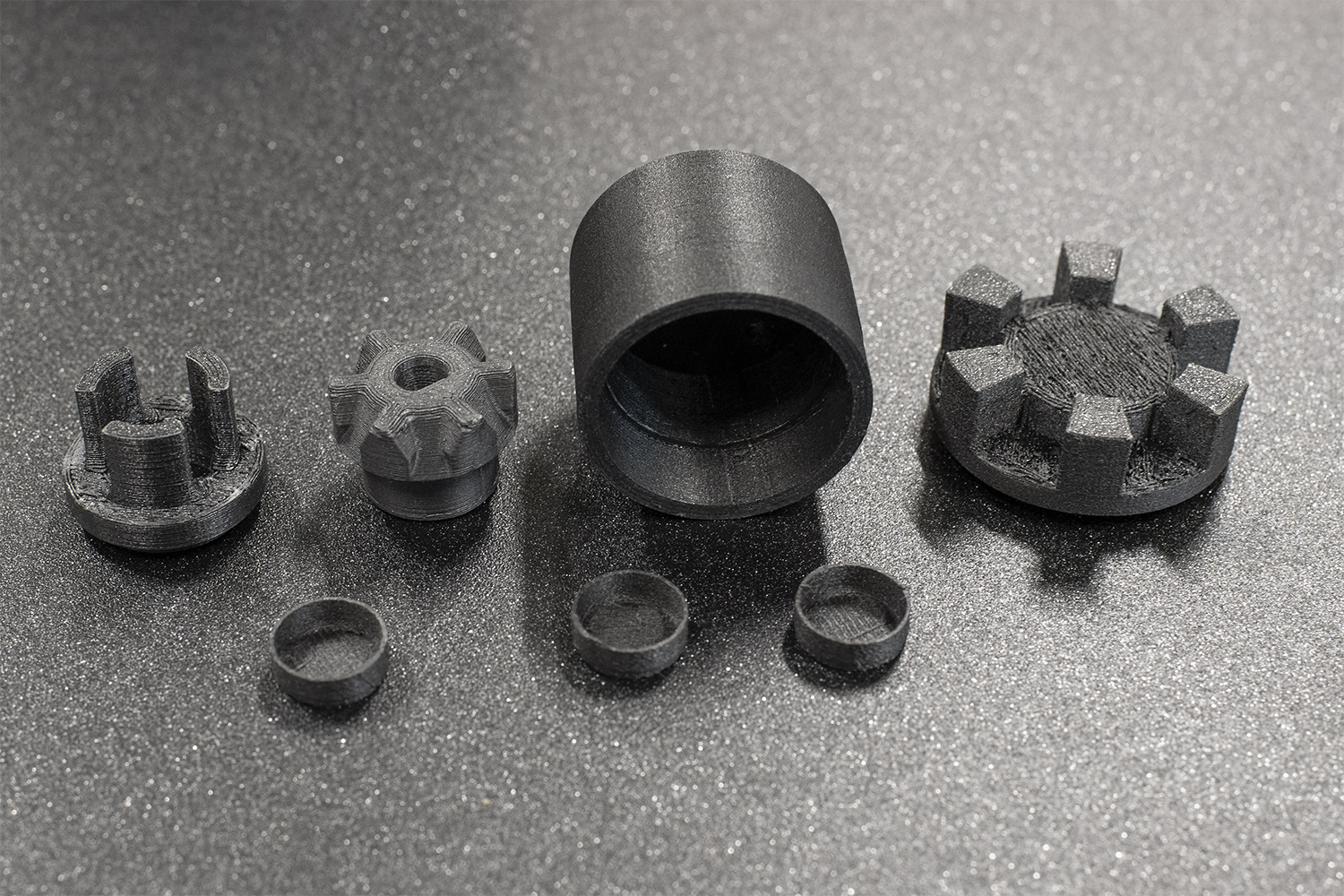

Cuando les pedimos algunos ejemplos de impresiones, llegó el momento de Martin. Nos mostró varios diseños ingeniosos que han desarrollado a lo largo de los años: Desde cosas relativamente triviales, como una tapa para pilas de mano, hasta sensores mejorados para quemadores de aceite.

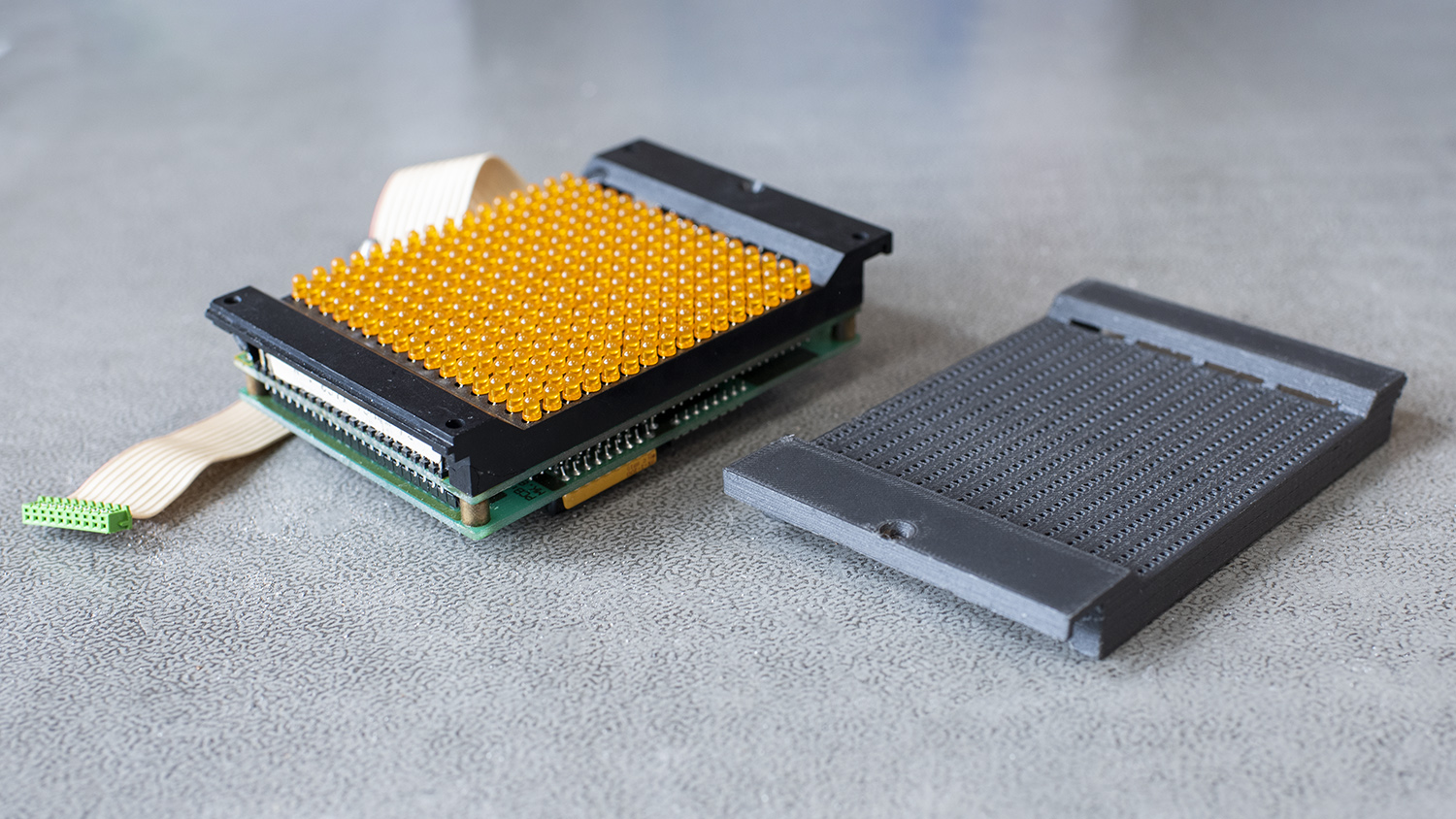

La tapa de la batería puede parecer sencilla, pero es una pieza vital – y una que ya no se puede comprar en el estante. E incluso si rompes todo el terminal, los chicos de Knorr-Bremse pueden fabricarte uno nuevo. Han utilizado la impresión 3D para fabricar un prototipo del chasis e impresoras SLS para fabricar uno nuevo de metal resistente.

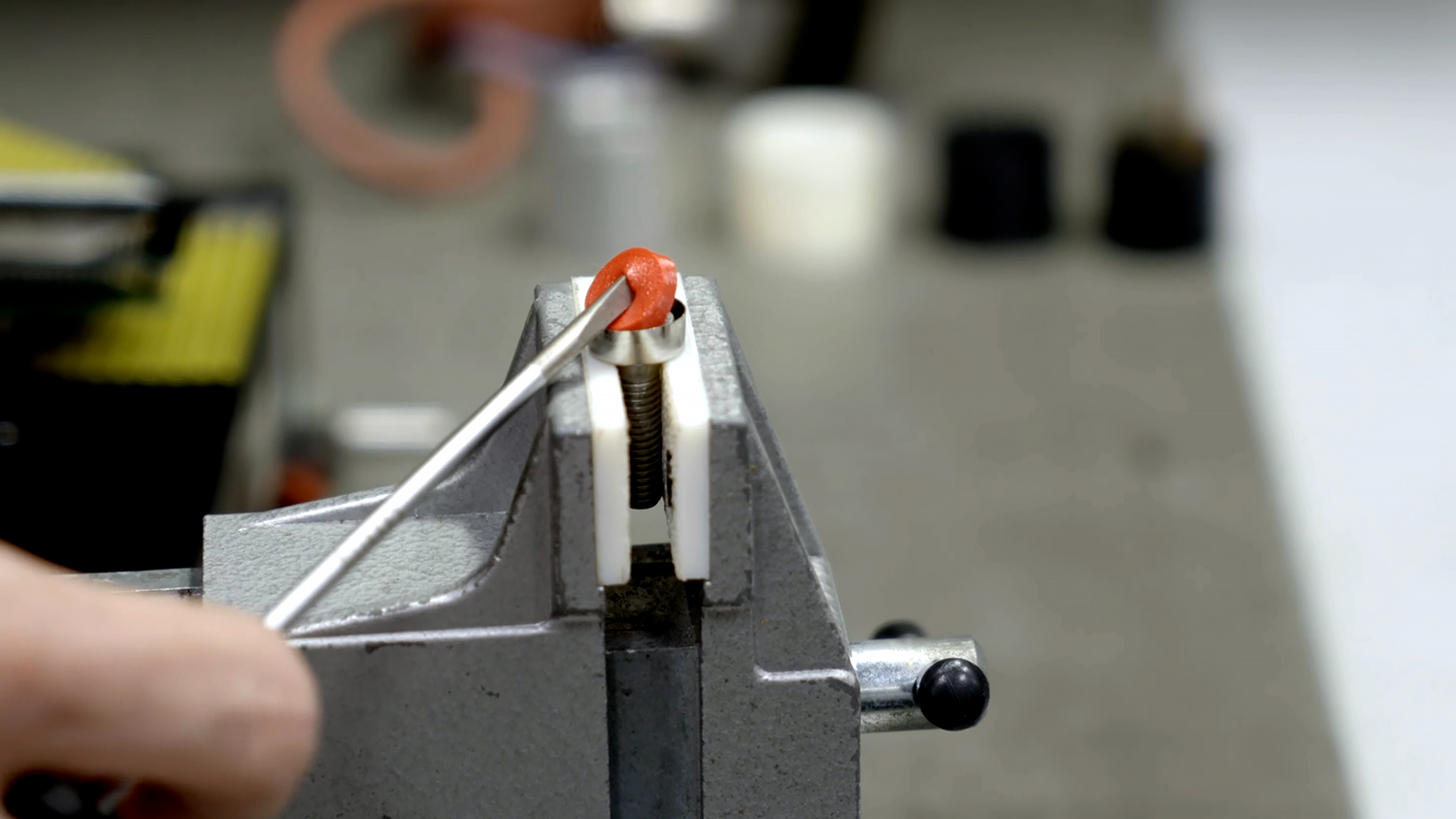

Los sensores de los quemadores de gasóleo son un buen ejemplo de pensamiento inteligente y sostenible: Todo el sensor está unido por una pieza de plástico que se desgasta con el tiempo. Después, básicamente hay que tirar el sensor y sustituirlo por uno nuevo. El uso de un filamento más duradero para imprimir la carcasa del sensor prolonga la vida útil de todo el componente y, al ahorrar en la sustitución, reduce los costes totales a la mitad. Lo mismo ocurre con la caja de engranajes del motor: una pieza impresa puede salvar un motor entero que, de otro modo, habría que sustituir por completo. Una locura, ¿verdad?

Algunas piezas impresas en 3D son más duraderas que las moldeadas por inyección. Martin nos mostró un ejemplo típico: una pieza de plástico de un asa de emergencia. Se necesita mucha fuerza para tirar de ella, por lo que se desgasta y se rompe con bastante rapidez. Una simple pieza impresa soporta mucho mejor la presión y mantiene intacto todo el mecanismo.

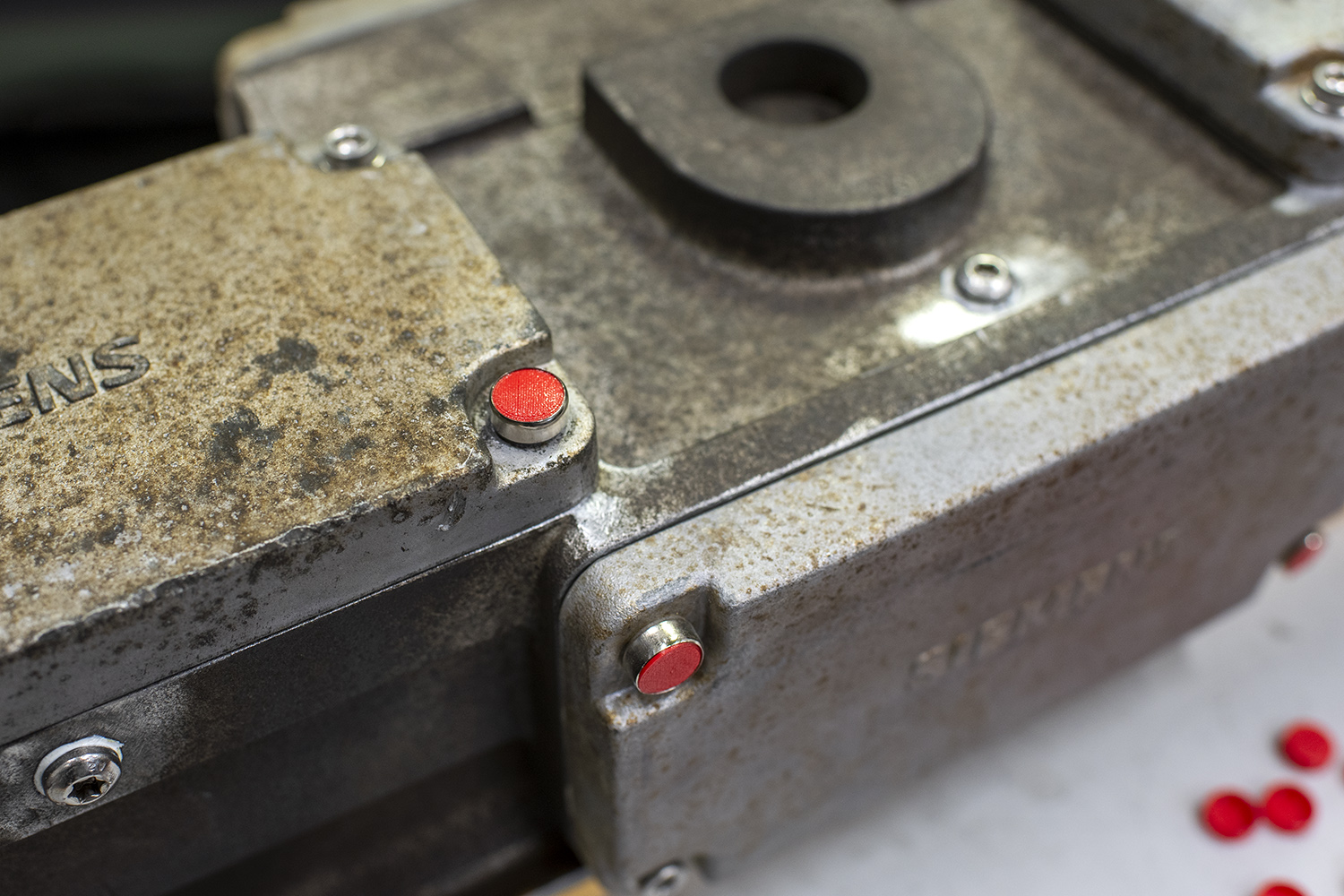

Por último, Martin nos mostró con orgullo el sistema de control automático de trenes (ATC), una caja metálica que se fija a los raíles cada cientos de metros. Su función es muy importante: ayudar a los maquinistas y despachadores a controlar la posición del tren. Es muy importante mantenerlo a salvo de manipulaciones no autorizadas. Por eso Knorr-Bremse introdujo sus precintos antimanipulación, que cubren todos los tornillos. Se trata de una impresión sencilla pero increíblemente eficaz que ahorra tiempo y dinero en comparación con las piezas moldeadas por inyección tradicionales.

Y por cierto, son muy resistentes. Tardamos más de diez minutos en grabar unos segundos rompiendo el precinto con un destornillador. Pero… Lo que sea por la comunidad.

Prusament PETG V0

Knorr-Bremse, en busca de material de impresión utilizable, nos ayudó a desarrollar el Prusament PETG V0 y se probaron varios lotes antes de ponerla a la venta. La característica más importante es que el Prusament PETG V0 tiene la certificación estadounidense y cumple las normas de la UE., ya que existen normativas muy estrictas sobre qué tipo de plásticos autoextinguibles pueden y no pueden utilizarse en los trenes. Por cierto, ¡el V0 es actualmente el único material de PETG con estas certificaciones en el mundo!

¿Cómo funciona? El material autoextinguible tiene mecanismos que ralentizan y finalmente detienen la llama. Cuando nuestro Prusament PETG V0 comienza a arder, forma una costra carbonizada en la superficie que impide que el oxígeno entre y alimente la llama, extinguiendo finalmente el fuego. Puede ver el efecto en nuestro video.

Cuando se trata de Prusament en general, Lasse nos da una opinión muy positiva: «Me gusta la consistencia de cada bobina y la calidad de impresión es simplemente excepcional».

Y habla desde su experiencia con otros filamentos del mercado (incluidos algunos que afirman ser autoextinguibles).

¿Dónde está el truco?

La historia hasta ahora es bastante bonita, ¿verdad? Sostenibilidad por encima de los residuos, impresión 3D, materiales avanzados… Entonces, ¿por qué no lo hace todo el mundo?

«El problema no es encontrar nuevas piezas para imprimir, el problema es la inversión de tiempo necesaria para toda la burocracia», explica Lasse.

Cualquier idea para sustituir una pieza impresa en 3D tiene que ser aprobada por el fabricante del tren y, a menudo, por el gobierno. Hablamos de aspectos de seguridad, normas sobre materiales, etcétera. Y no se trata sólo de enviar la solicitud.

«Necesitas el prototipo, toda la documentación, la certificación de los materiales…». Lasse enumera el papeleo necesario.

Todo el proceso puede durar meses en el mejor de los casos, y casi un año si interviene el gobierno. Por el momento, Knorr-Bremse tiene varias piezas a la espera de aprobación y aún más en proyecto.

«Desde una perspectiva más amplia, aún estamos al principio», admite Lasse, pero se muestra optimista y espera que las cosas acaben acelerándose a medida que la impresión 3D gane impulso en todo tipo de industrias.

«Veo que cada vez más gente del sector ferroviario se interesa por la impresión 3D. Y con razón», afirma.

Orgullosos usuarios de impresoras 3D y Prusa

En los laboratorios de impresión 3D de Knorr-Bremse encontrarás varias impresoras Original Prusa MK3S+, algunas de ellas venerables máquinas MK3, adquiridas en 2017 y actualizadas posteriormente a la versión más reciente. Son auténticas bestias de carga con miles de horas de impresión y muy poco mantenimiento.

También hay una nueva Original Prusa MK4 ya en funcionamiento. Tanto a Lasse como a Martin les gusta la calidad de impresión y la calibración automática, y están deseando experimentar con la función de cambio rápido de boquillas.

Cuando se le pregunta qué es lo que más le gusta de la impresión 3D, Martin menciona la rapidez de producción, la sostenibilidad y los plazos de entrega más cortos. Dice que es la mejor herramienta para reparar y diseñar piezas – es un maker orgulloso.

Según Lasse, deberíamos esperar ver aún más impresión 3D, no sólo en el ferrocarril, sino en todas partes.

«Cada tecnología con la que trabajas tiene sus limitaciones, pero con la impresión 3D, no veo esas limitaciones como un obstáculo definitivo, sino simplemente como algo que se va a resolver tarde o temprano», dice Lasse.

Jakub Fiedler, Štěpán Feik y Jakub Kmošek

Lo siento, debes estar conectado para publicar un comentario.