In der heutigen Wegwerfkultur, in der oft das Alte durch das Neue ersetzt wird, hat Knorr-Bremse Rail System Dänemark einen erfrischend anderen Ansatz. Sie reparieren Züge, indem sie das Beste aus jeder Komponente machen. Wenn nötig, entwerfen und fertigen sie neue Teile mit unseren Original Prusa 3D-Druckern und Druckmaterialien, insbesondere dem selbstverlöschenden Prusament PETG V0 Filament. Dies ist nicht nur ein großer Schritt in Richtung Nachhaltigkeit, sondern auch ein perfektes Beispiel für die Möglichkeiten der additiven Fertigung. Also alles einsteigen, die Innovation verlässt gerade den Bahnhof!

Die Hauptwerkstatt von Knorr-Bremse befindet sich in Kopenhagen. Sie hat uns ziemlich beeindruckt: Stellen Sie sich eine alte Fabrikhalle aus rotem Backstein mit riesigen Fenstern vor, die mit allen möglichen Werkzeugen und Maschinen gefüllt ist. Und Züge – viele Züge! In der Werkstatt arbeiten die Menschen an verschiedenen Projekten, alles in einer Art ruhigem Gewusel. Da sie bald in ein moderneres Gebäude umziehen werden, haben wir versucht, so viel von der Atmosphäre wie möglich einzufangen.

Wir haben schon früher die Welt der Modelleisenbahnen und des 3D-Drucks erkundet, aber unsere jüngste Reise war ein Schritt nach vorn. Unter der Leitung der Spezialisten für additive Fertigung, Lasse Dampe Hardö und Martin Einsberg Nihøj, haben wir uns direkt in die Realität der Zugproduktion gestürzt: Verringerung der Obsoleszenz durch die Suche nach Möglichkeiten zur Reparatur oder zum Ersatz von Teilen, die nicht mehr verfügbar sind. Heutzutage ist es üblich, ein leicht zerkratztes iPad durch ein neues zu ersetzen, aber der gleiche Ansatz bei Zügen wäre offensichtlich teuer und nicht nachhaltig.🙂 Knorr-Bremse fertigt neue Teile für alle Züge der DSB (Dänische Staatsbahn) , repariert Verbrennungsheizungen, verlängert die Lebensdauer interner Komponenten und ersetzt Sicherheits- und Steuerungseinrichtungen.

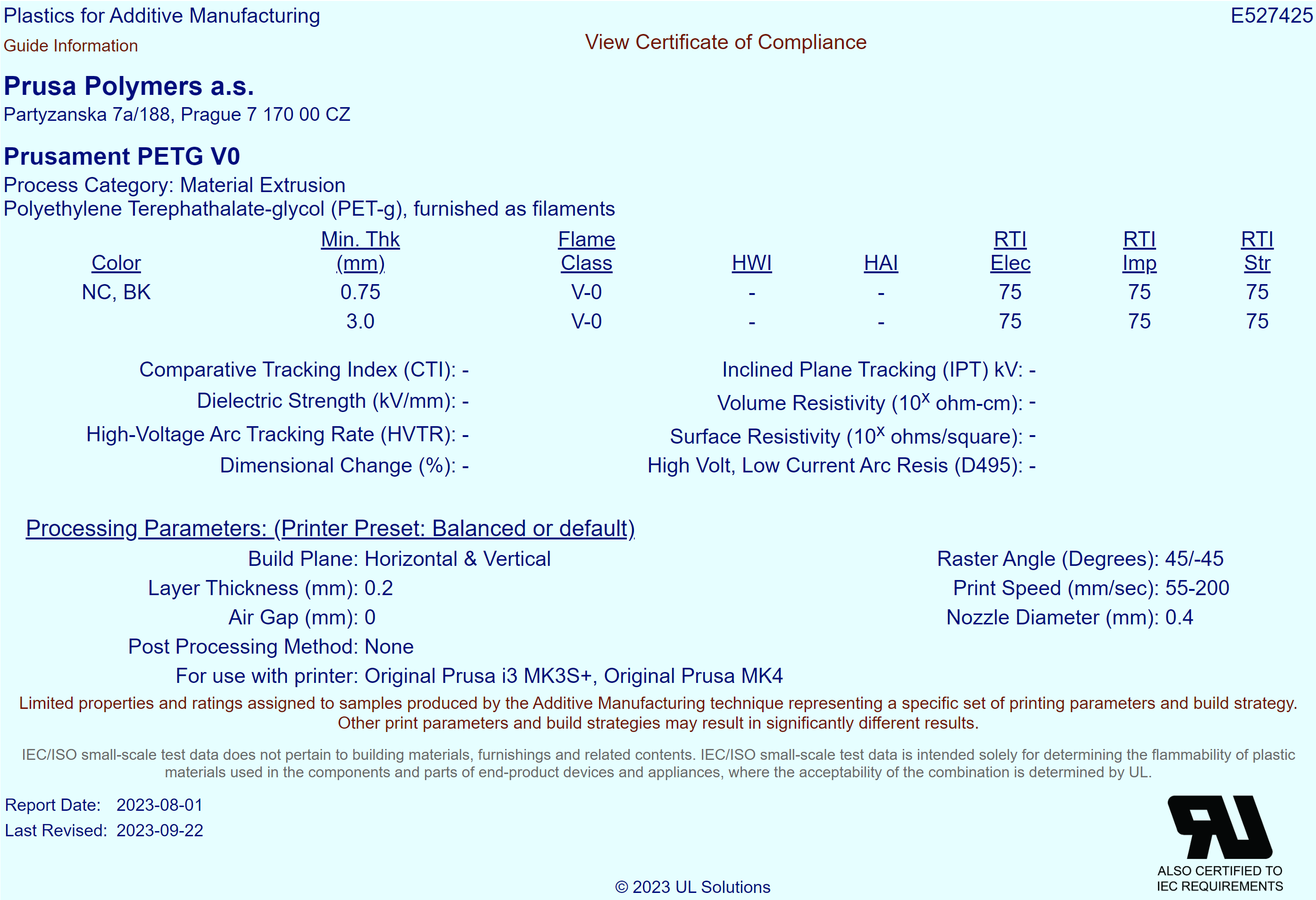

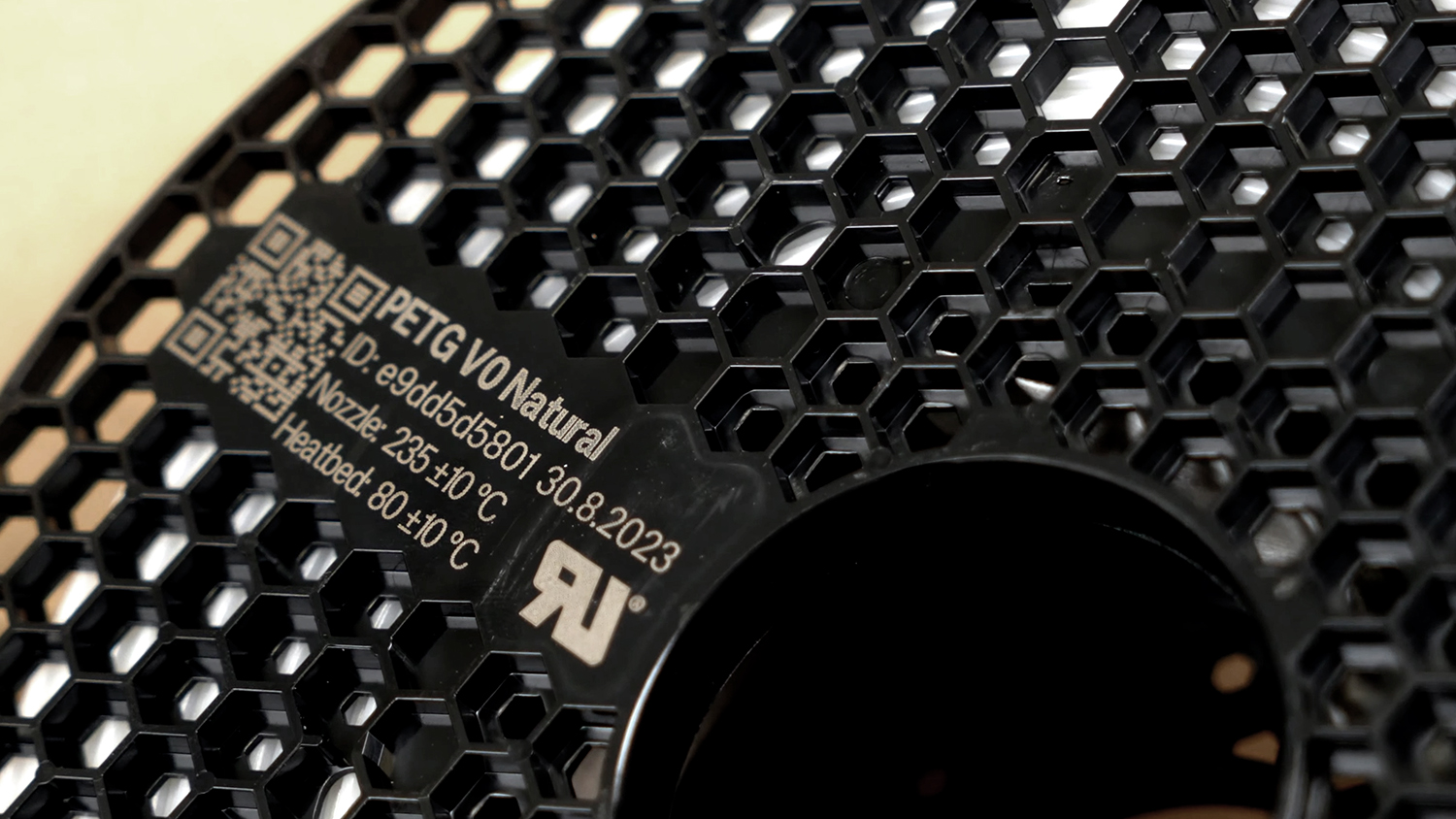

Die Einführung des 3D-Drucks in diesen Prozess ist oft schwierig, da alle Zugkomponenten sehr genau geprüft werden und verschiedene Sicherheitszertifikate erfordern. Und genau hier kommt unser Prusament PETG V0 ins Spiel. Es ist nicht nur ein zähes Material mit guter Wärmebeständigkeit, sondern es ist auch selbstverlöschend und erfüllt daher alle Kriterien der notwendigen Zertifizierungsverfahren. Das macht es zum idealen Material für die Herstellung von Halterungen und Abdeckungen für verschiedene elektronische Geräte. Aber lassen Sie uns nicht zu weit vorgreifen.

Harte Anfänge

Lasse zeigt uns das 3D-Drucklabor, das er mit aufgebaut hat. „Als ich hier anfing, haben wir null bis sehr wenig 3D-Druck gemacht“, sagt er. Aber dank ihm haben sich die Dinge geändert. „Ich hatte einige Erfahrung aus meinem vorherigen Job und wir fingen bald an, einige nützliche Dinge zu drucken.“

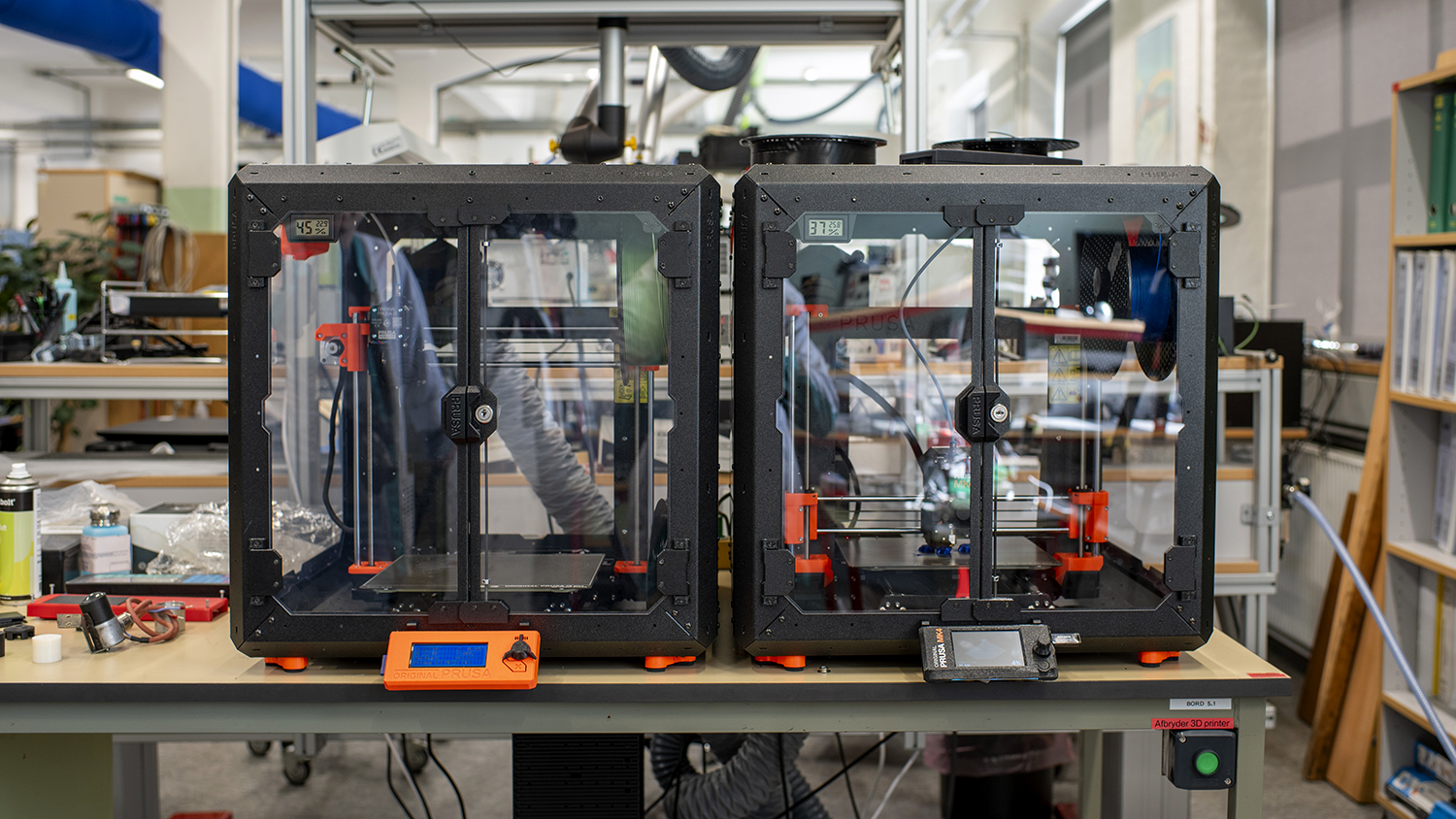

Von einem 3D-Drucker auf einer Werkbank sind sie in einen eigenen Raum mit mehreren Original Prusa 3D-Druckern umgezogen – alle verpackt in unseren Original Prusa Enclosures. Sie drucken hauptsächlich aus PETG, aber manchmal auch aus PC Blend – eine stabile Arbeitsumgebung macht es einfacher, aus modernen Materialien zu drucken.

„Wir machen sehr wenig Wartung an unseren Prusas, sie funktionieren einfach“, lächelt Lasse.

Kluge Drucke, die Zeit und Geld sparen

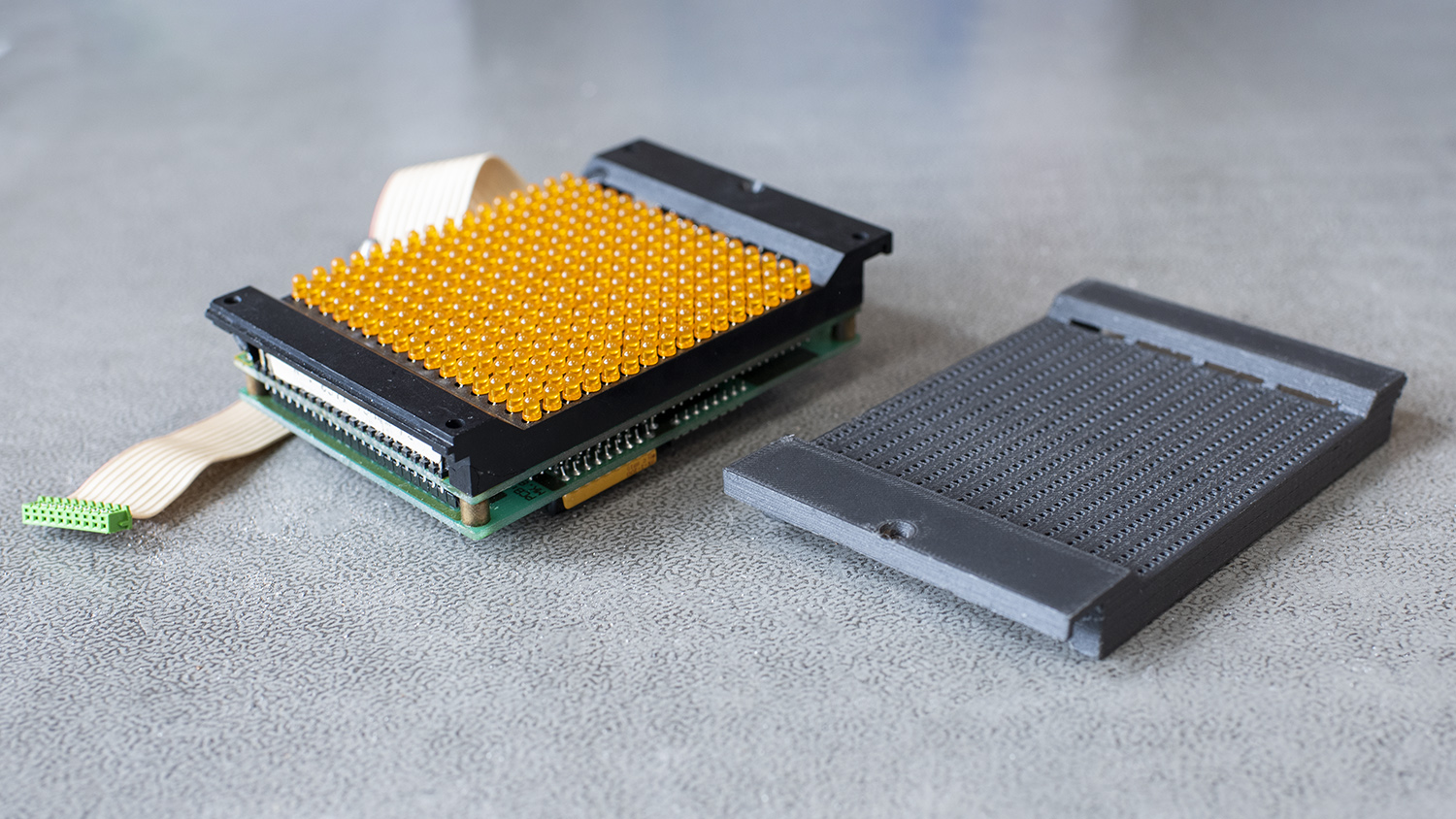

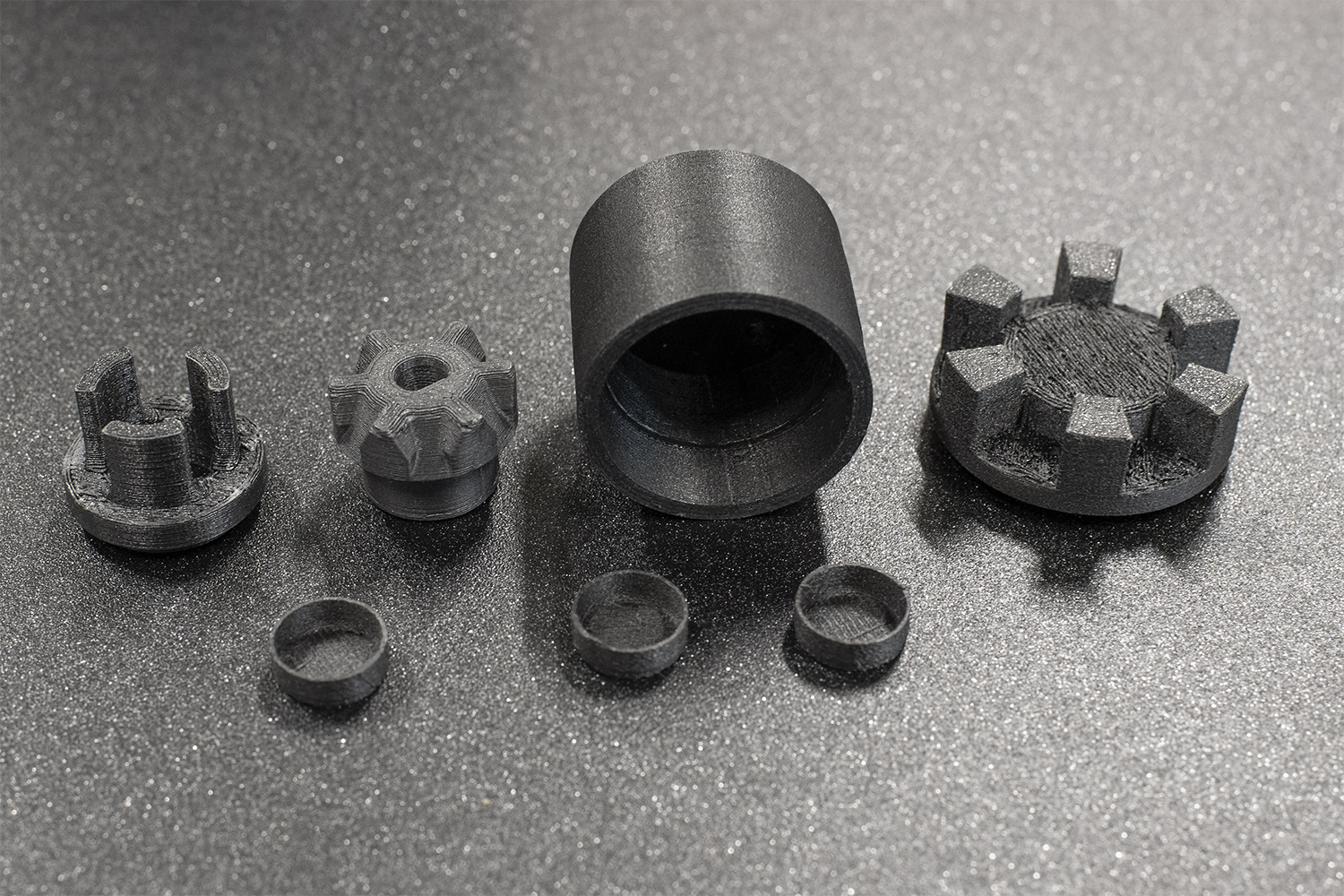

Als wir nach einigen Beispielen für Drucke fragten, war es Martins Zeit zu glänzen. Er zeigte uns verschiedene clevere Designs, die sie im Laufe der Jahre entwickelt haben: Von relativ trivialen Dingen wie einer Batterieabdeckung für Handhelds bis hin zu verbesserten Ölbrennersensoren.

Die Batterieabdeckung mag einfach aussehen, aber sie ist ein lebenswichtiges Teil – und zwar eines, das man nicht mehr von der Stange kaufen kann. Und selbst wenn Sie das ganze Terminal kaputt machen, können die Jungs von Knorr-Bremse Ihnen ein neues machen. Sie haben einen Prototyp des Gehäuses im 3D-Druckverfahren gedruckt und mit SLS-Druckern ein neues, haltbares Metallteil hergestellt.

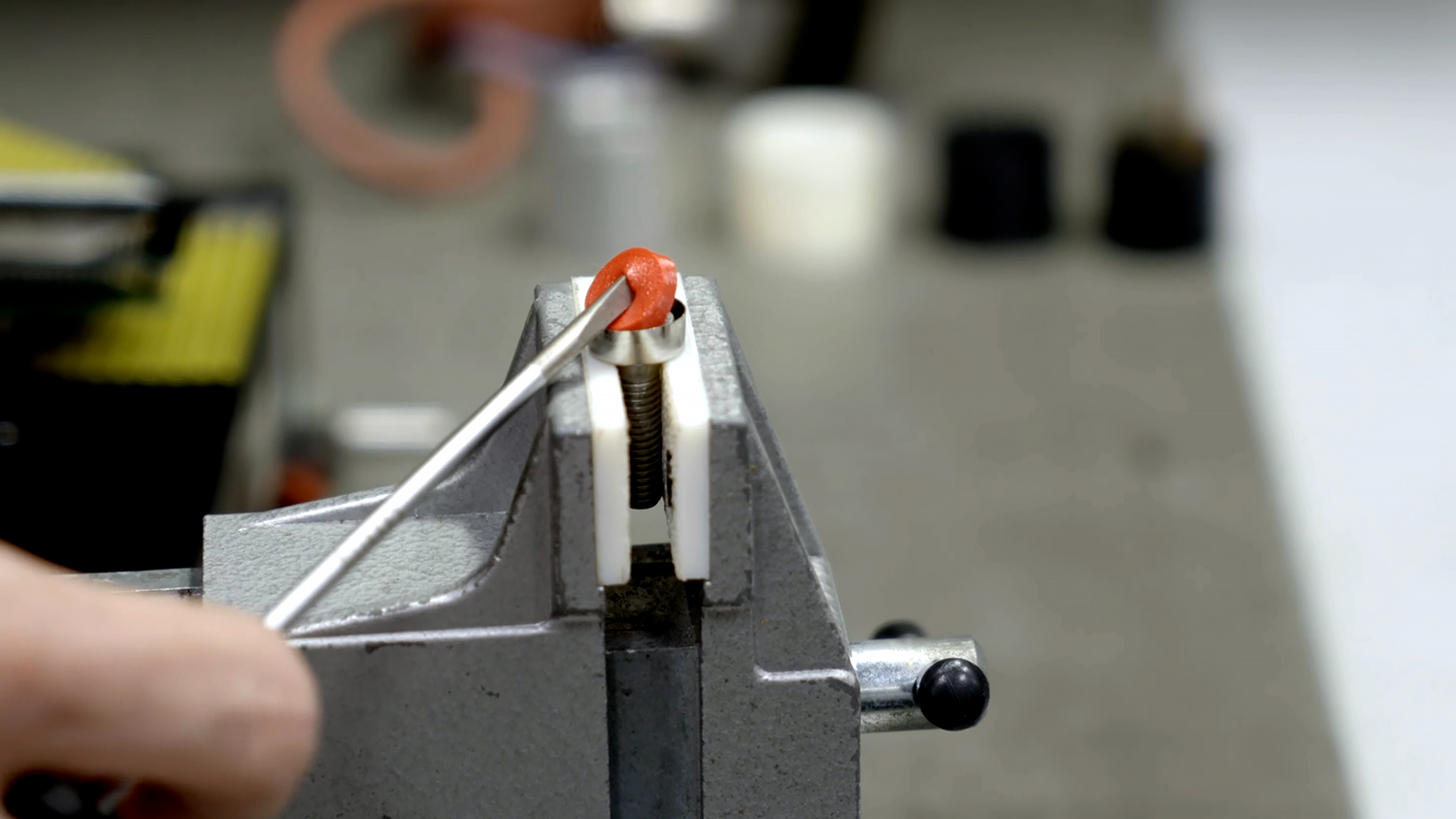

Die Ölbrennersensoren sind ein gutes Beispiel für cleveres und nachhaltiges Denken: Der gesamte Sensor wird von einem Kunststoffteil zusammengehalten, das sich mit der Zeit abnutzt. Danach müssen Sie den Sensor im Grunde wegwerfen und durch einen neuen ersetzen. Durch die Verwendung eines haltbareren Filaments zum Drucken des Sensorgehäuses wird die Lebensdauer der gesamten Komponente verlängert und durch die Einsparung des Austauschs werden die Gesamtkosten um die Hälfte reduziert. Dasselbe gilt für den Getriebemotor – ein gedrucktes Teil kann einen ganzen Motor retten, der sonst komplett ersetzt werden müsste! Verrückt, oder?

Einige 3D gedruckte Teile sind haltbarer als spritzgegossene Teile. Martin zeigte uns ein typisches Beispiel: ein Kunststoffteil eines Notgriffs. Es braucht viel Kraft, um ihn zu ziehen, so dass er schnell abgenutzt wird und bricht. Ein einfaches gedrucktes Teil hält dem Druck viel besser stand und der gesamte Mechanismus bleibt intakt.

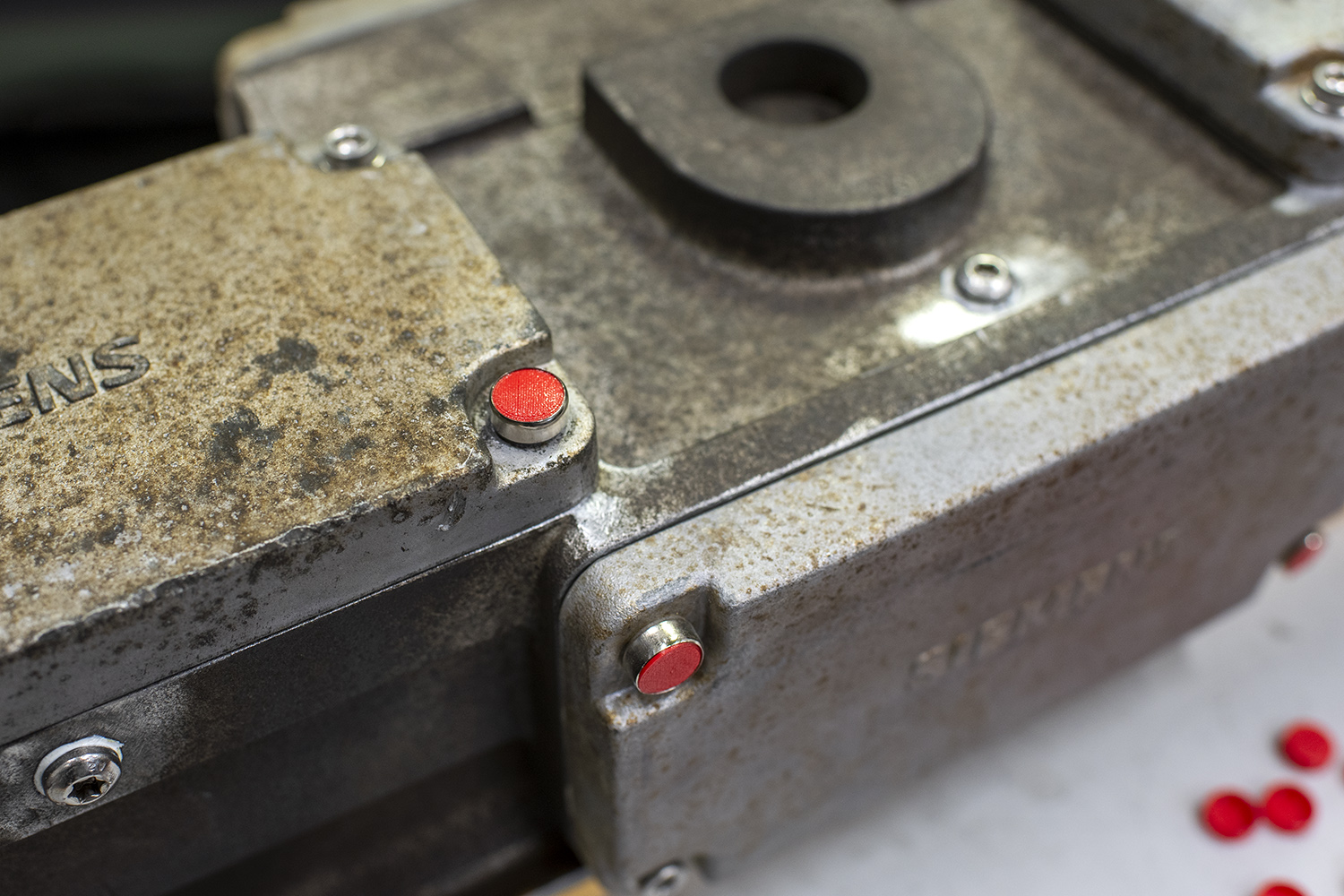

Zu guter Letzt zeigte uns Martin stolz das ATC – Automatic Train Control System – im Grunde eine Metallbox, die alle paar hundert Meter an den Schienen befestigt ist. Er dient einem sehr wichtigen Zweck: Er hilft den Lokführern und Fahrdienstleitern, die Position des Zuges zu überwachen. Es ist sehr wichtig, das System vor unbefugter Manipulation zu schützen. Aus diesem Grund hat Knorr-Bremse die Manipulationssicherheitsplomben eingeführt, die alle Schrauben abdecken. Es handelt sich um einen einfachen, aber unglaublich effektiven Druck, der im Vergleich zu herkömmlichen Spritzgussteilen Zeit und Geld spart.

Und übrigens sind sie sehr robust. Wir haben über zehn Minuten gebraucht, um ein paar Sekunden zu filmen, wie wir das Siegel mit einem Schraubenzieher aufbrechen! Aber… Alles für die Community.

PrusamentPETG V0

Knorr-Bremse, auf der Suche nach einem brauchbaren Druckmaterial, hat uns bei der Entwicklung des Prusament PETG V0 geholfen und mehrere Chargen getestet, bevor es auf den Markt kam. Das wichtigste Merkmal ist, dass das Prusament PETG V0 über eine US-Zertifizierung verfügt und mit den EU-Normen konform ist, denn es gibt sehr strenge Vorschriften darüber, welche selbstverlöschenden Kunststoffe in Zügen verwendet werden dürfen und welche nicht. Übrigens ist das V0 derzeit das einzige PETG Material mit einer solchen Zertifizierung auf der Welt!

Wie funktioniert es? Selbstverlöschendes Material verfügt über Mechanismen, die die Flamme verlangsamen und schließlich stoppen. Wenn unser Prusament PETG V0 zu brennen beginnt, bildet es eine karbonisierte Kruste auf der Oberfläche, die verhindert, dass Sauerstoff eindringt und die Flamme anfacht, wodurch das Feuer schließlich erlischt. Sie können den Effekt in unserem Video sehen.

a href=“https://storage.googleapis.com/prusa3d-content-prod-14e8-wordpress-blog-prod/2023/09/59494b51-bluecard_aktualizovana.png“>

Wenn es um Prusament im Allgemeinen geht, gibt uns Lasse ein sehr positives Feedback: „Ich mag die Konstanz jeder Spule und die Druckqualität ist einfach außergewöhnlich!“

Und er spricht aus seiner Erfahrung mit verschiedenen anderen Filamenten auf dem Markt (einschließlich einiger, die behaupten, selbstverlöschend zu sein).

So, wo ist der Haken?

Die bisherige Geschichte ist doch ganz nett, oder? Nachhaltigkeit statt Abfall, 3D-Druck, fortschrittliche Materialien… Warum macht das dann nicht jeder?

„Das Problem ist nicht, neue Teile zum Drucken zu finden, das Problem ist der Zeitaufwand, der für die ganze Bürokratie nötig ist“, erklärt Lasse.

Jede Idee für ein 3D-gedrucktes Ersatzteil muss vom Hersteller des Zuges und oft auch von der Regierung genehmigt werden. Wir reden hier über Sicherheitsaspekte, Materialstandards und so weiter. Und es geht nicht nur darum, den Antrag allein zu stellen.

„Sie brauchen den Prototyp, die gesamte Dokumentation, die Zertifizierung der Materialien…“ Lasse zählt den erforderlichen Papierkram auf.

Das ganze Verfahren kann im besten Fall Monate dauern, und fast ein Jahr, wenn die Regierung involviert ist. Im Moment hat Knorr-Bremse mehrere Teile, die auf die Genehmigung warten, und noch mehr, die in Vorbereitung sind.

„Im Großen und Ganzen stehen wir noch am Anfang“, gibt Lasse zu, aber er ist optimistisch und hofft, dass sich die Dinge irgendwann beschleunigen werden, da der 3D-Druck in allen möglichen Branchen an Fahrt gewinnt.

„Ich sehe, dass sich immer mehr Menschen in der Eisenbahnindustrie für den 3D-Druck interessieren. Und das aus gutem Grund!“ sagt er.

Stolze 3D-Drucker und Prusa-Nutzer

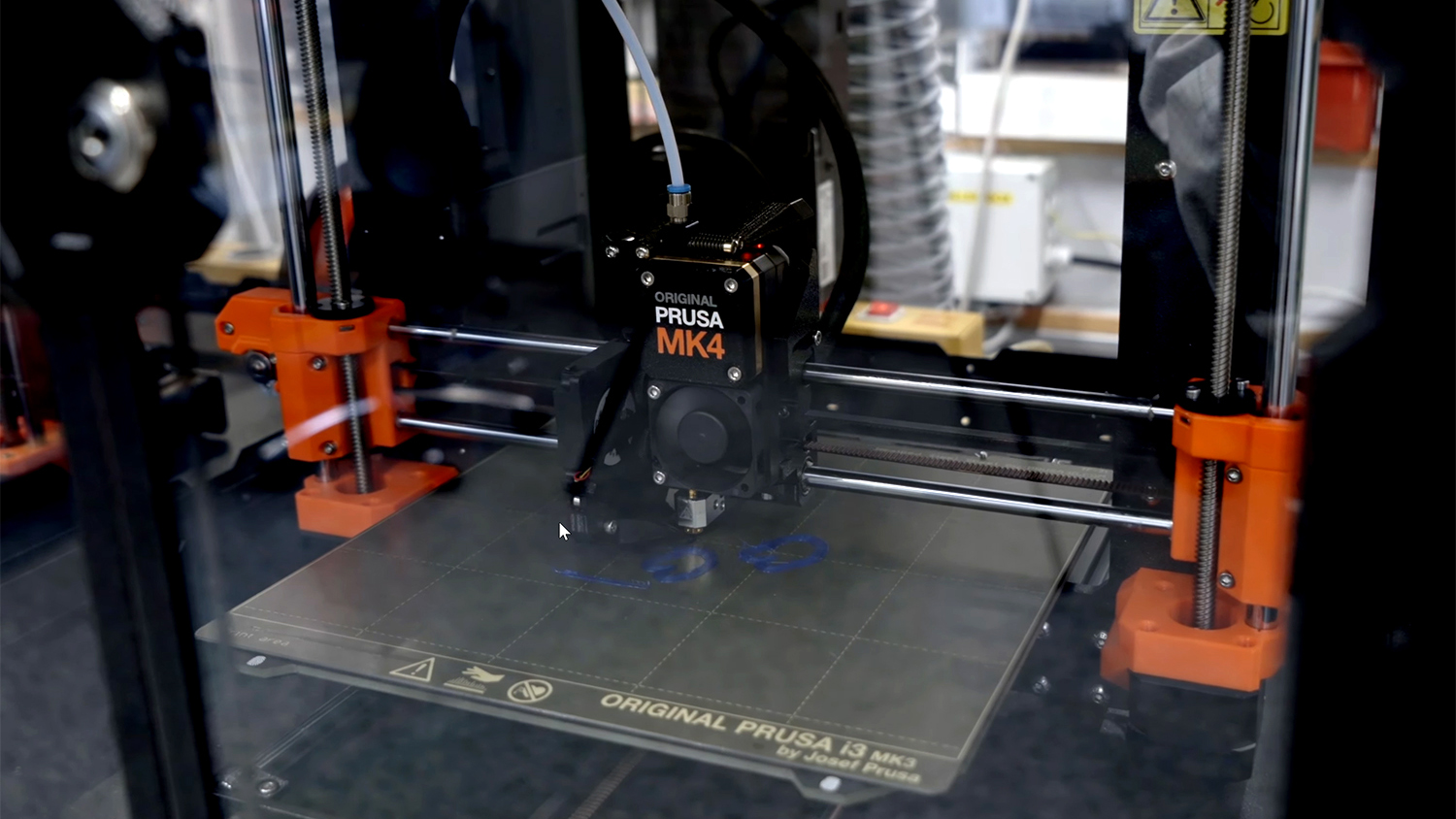

In den 3D-Drucklabors von Knorr-Bremse finden Sie mehrere Original Prusa MK3S+-Drucker, darunter einige altehrwürdige MK3-Maschinen, die 2017 gekauft und später auf die neuere Version aufgerüstet wurden. Das sind echte Arbeitstiere mit Tausenden von Druckstunden und einem sehr geringen Wartungsaufwand.

Es gibt auch einen brandneuen Original Prusa MK4, der bereits in Betrieb ist. Sowohl Lasse als auch Martin sind von der Druckqualität und der automatischen Kalibrierung begeistert und freuen sich darauf, mit der Schnellwechsel-Düse zu experimentieren.

Auf die Frage, was ihm am 3D-Druck am besten gefällt, nennt Martin die schnelle Produktion, die Nachhaltigkeit und die kürzeren Vorlaufzeiten. Er sagt, es sei das beste Werkzeug für die Reparatur und das Design von Teilen – er ist wirklich ein stolzer Maker.

Lasse meint, dass wir noch mehr 3D-Druck erwarten sollten, nicht nur bei der Eisenbahn, sondern überall.

„Jede Technologie, mit der man arbeitet, hat ihre Grenzen, aber beim 3D-Druck sehe ich diese Grenzen nicht als ultimatives Hindernis, sondern einfach als etwas, das früher oder später gelöst wird“, sagt Lasse.

Jakub Fiedler, Štěpán Feik und Jakub Kmošek

Du musst angemeldet sein, um einen Kommentar abzugeben.