Ten artykuł został zaktualizowany 05.01.2024: dodaliśmy film pokazujący prawdziwe zastosowanie i zmagania z wodoszczelnym drukiem 3D. Dodaliśmy również kilka zdjęć naszych ostatnich produkcji.

W pierwszej części serii artykułów o wodoszczelności, pokazaliśmy jak wydrukować wazony, miski, doniczki itp. Dzisiaj pójdziemy o krok dalej i spróbujemy stworzyć prawdziwie wodoszczelny (hermetyczny) wydruk – i zejdziemy na prawdę głęboko. Przygotuj się na wyprawę pełną prototypowania i testowania! W końcu wydrukowanie naprawdę szczelnego modelu wymaga trochę więcej niż tylko naciśnięcia przycisku w drukarce. Ale jeśli tylko zdecydujesz się wyruszyć z nami w tę podróż, przyniesiesz z niej mnóstwo przydatnych informacji. Przejdźmy do rzeczy!

Na początek musimy określić wszystkie właściwości szczelnego wydruku. Na przykład czy potrzebujemy prostego pudełka, które zostanie na zawsze zamknięte? W niektórych przypadkach takie rozwiązanie się sprawdzi, ale w większości zastosowań będziesz potrzebować czegoś, co można otwierać i zamykać. Jest jeszcze kolejna kwestia: czy pojemnik musi wytrzymać zwiększone ciśnienie wody? A może wystarczy odporność na zachlapania? Co z przezroczystością?

Już na tym etapie mamy sporo pytań. A to nie wszystko – pojawią się kolejne, ponieważ do każdego z nich jest przypisany unikalny zestaw wyzwań: jak ustawić parametry cięcia w slicerze? Czy konieczna będzie dodatkowa obróbka wydruku? Jeśli tak – jakie metody zastosować? Jakiego mechanizmu użyć w pojemniku, który będzie otwierany i zamykany? Jak podejść do tematu gumowych uszczelnień? Nie martw się jednak! Mimo, że może to co najmniej przerażać, zmierzyliśmy się z tymi wszystkimi sytuacjami i problemami, aby podsumować je w tym artykule, oszczędzając Twój cenny czas!

Teoria

Jeśli teoria i zasady tworzenia wodoszczelnych modeli zbytnio Cię nie interesują, możesz pominąć ten rozdział i przejść od razu do konkretów w sekcji “Gdy rzeczywistość weryfikuje założenia”. Jeśli jednak planujesz zaprojektować coś niezwykłego, sugerujemy przeczytanie całego artykułu.

Nasze badania

Każdy duży projekt (a ten z pewnością takim jest) powinien zacząć się od porządnego rozeznania tematu. Dobra wiadomość jest taka, że spędziliśmy sporo czasu na poszukiwaniu ludzi mierzących się z podobnymi wyzwaniami, którzy zechcieli podzielić się swoimi osiągnięciami. Zła wiadomość jest taka, że niewielu ludzi decyduje się na drukowanie w 3D pojemników, które mają być wodoszczelne. W tym obszarze dość dobrze poruszają się ludzie, którzy projektują zdalnie sterowane łodzie podwodne. Haczyk tkwi w tym, że tylko kilka małych elementów wewnątrz drukowanej łodzi musi być na prawdę wodoszczelnych i zazwyczaj są one wytwarzane przy użyciu innych metod.

Trafiliśmy na kilka projektów, które używają części z drukarki 3D, ale mimo wszystko są one rzadko spotykane i często mają bardzo wąskie spektrum zastosowań. Główne komponenty są zazwyczaj produkowane w innych technologiach, jak wtryskiwanie ciśnieniowe itp., a drukowane w 3D modele to wciąż rzadkość wśród społeczności. Dlatego musieliśmy przestudiować różnie metody nie używające drukarki 3D, zmienić je odrobinę i powtórzyć w druku 3D. Prawdopodobnie najwięcej informacji znaleźliśmy w tym artykule, opisującym ogólne zasady wodoszczelności.

Wybór odpowiedniego modelu

Po pierwsze chcemy zaznaczyć, że drukowanie modeli wodoszczelnych wymaga pewnych umiejętności i najpewniej nie obędzie się bez dodatkowej obróbki wydruku. Głównym problemem wydruków wymagających całkowitej szczelności jest ich dopasowanie do bardzo konkretnych zastosowań, ponieważ nie da się kupić ich w każdym supermarkecie.

Prawdziwe zalety druku 3D ujawniają się podczas tworzenia dopasowanych do konkretnych wymiarów obudów na elektronikę dla nurków, części do zdalnie sterowanych łodzi podwodnych, skrzyń na sprzęt pomiarowy itp. Oczywistym staje się fakt, że nie wystarczy pobrać dowolnego pliku G-code i od razu wrzucić na drukarkę. Mimo, że przygotowaliśmy kilka części do naszych eksperymentów, chcemy również zachęcić Ciebie do zaprojektowania własnego modelu! Zanim jednak do tego przystąpisz, pozwól, że przekażemy Ci kilka przydatnych uwag.

Ogólnie rzecz biorąc, najlepszym hermetycznym wydrukiem będzie pusty, cylindryczny pojemnik bez otworów czy ruchomych części, drukowany jako pojedynczy element – wyobraź sobie coś w rodzaju balona lub bąbli. Jak pewnie łatwo się domyślić, taki wytwór nie będzie zbyt praktyczny, więc większość z nas będzie jednak zainteresowana czymś, co można otwierać. Pamiętaj o dwóch zasadach podczas projektowania takiego modelu:

- Stwórz odpowiednio grube ścianki. 2-3 mm to zazwyczaj dobry punkt wyjściowy. Musisz jednak upewnić się, że woda nie będzie przeciekać do wnętrza przy zwiększonym ciśnieniu. Na przykład: jeśli na głębokości 20 m (czyli na takiej, na której zazwyczaj się nurkuje) umieścisz hermetycznie zamknięty model, wewnątrz którego ciśnienie będzie równe ciśnieniu atmosferycznemu, jego ścianki będą musiały wytrzymać napór 2 kg/cm2 (28 psi). Ciśnienie to będzie wzrastać o 1 kg (14 psi) co każde 10 metrów.

- Zaprojektuj model tak prosty, jak to możliwe. Jeśli chcesz zaprojektować pojemnik z ośmioma różnymi otworami na wtyczki, z elementami przykręcanymi lub mocowanymi na zatrzask, to życzymy powodzenia. Każdy otwór, ruchoma część czy błąd w druku spowoduje przeciek! Nawet profesjonalne obudowy na kamery zawierają ostrzeżenia o przeciekach powodowanych ziarenkami piasku czy ludzkimi włosami. Wyobraź sobie co się stanie, jeśli wydruk nie będzie wystarczająco dopracowany…

Wybór materiału

W tym miejscu chcielibyśmy przypomnieć jeden z naszych poprzednich artykułów o drukowaniu w 3D wazonów i innych prostych, otwartych modeli – wybór materiału jest tak naprawdę mniej istotny od parametrów drukowania. Oprócz tego, jeśli planujesz stworzyć model odporny na podwyższone ciśnienie (2 bary i więcej), prawdopodobnie nie ominie Cię obróbka gotowego wydruku, np. uszczelnienie go żywicą epoksydową. Jeśli jednak wystarczy wytrzymałość na niższe ciśnienie (mniej niż 2 bary), nieobrobiony wydruk 3D może wystarczyć. W podlinkowanym wyżej artykule znajdziesz szczegółowe porównanie materiałów. W skrócie – najlepsze rezultaty uzyskasz używając filamentów zapewniających wysoką przyczepność warstw, takich jak polipropylen. Interesujący jest fakt, że na głębokości 20 m uzyskaliśmy bardzo dobre wyniki z Prusamentem PLA oraz żywicami SLA.

Ustawienia druku i wypełnienie

Załóżmy, że musisz stworzyć modele, które będą zanurzane tylko w płytkiej wodzie, więc wytrzymałość ciśnieniowa nie jest wymagana, np. do snorkelingu itp. W takim przypadku nie musisz martwić się zbytnio obróbką czy specjalnymi ustawieniami. Możesz po prostu skorzystać z rad z naszego poprzedniego artykułu (w skrócie: czym więcej obrysów, tym wyższa szczelność), ale zalecamy przyjrzeć się gładkości powierzchni, ponieważ im gładsza, tym lepiej. Sekcje modelu, które będą miały styczność z gumowymi uszczelnieniami, muszą być tak gładkie, jak to tylko możliwe. Najlepszym sposobem będzie ustawienie ich na gładkiej płycie stołu lub użycie funkcji prasowania w PrusaSlicerze.

Czym głębiej schodzimy, tym trudniej się robi (ze względu na ciśnienie). Aby je wytrzymać, modele muszą posiadać ściany tak zwarte, jak to możliwe. Jeśli masz pewność, że model zachowuje szczelność na głębokości 1 metra z trzema obrysami i 15-procentowym wypełnieniem, to z pewnością zmieni się to na głębokości 30 metrów. Ze względu na podwyższone ciśnienie, szczeliny i inne niedoskonałości przysporzą Ci bólu głowy. Oprócz tego może dojść do niewielkiej deformacji modelu przez kompresję powietrza zamkniętego wewnątrz.

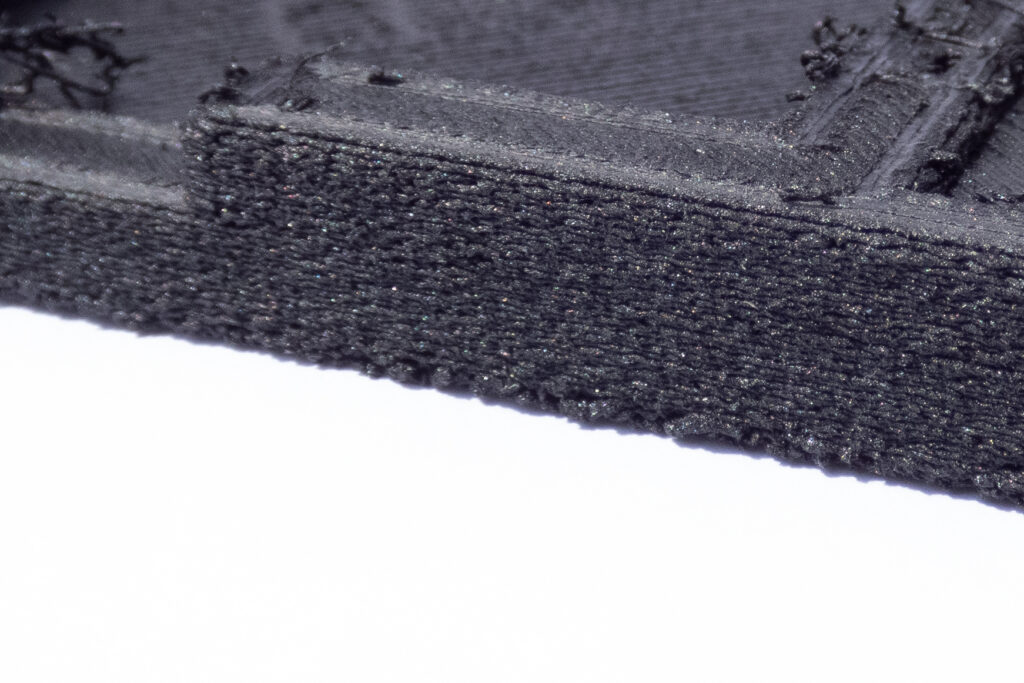

Aby zapobiec deformacji powodującej przeciek, dajemy Ci prostą radę: zwiększ ilość obrysów i gęstość wypełnienia. Idealnie, gdy ścianka modelu będzie w 100% wypełniona materiałem lub będzie mieć dużą ilość obrysów. Niestety, ze względu na ogromną ilość zmiennych, praktycznie niemożliwe jest podanie dokładnej liczby. Zalecamy rozpoczęcie prób od czterech obrysów i 60% wypełnienia. Pamiętaj jednak, że w wydruku może znaleźć się sporo kieszeni powietrznych oraz szczelin pozwalających na przecieki. Spójrz tylko na ten nieobrobiony wydruk z PETG:

Pokrywanie modeli żywicą epoksydową

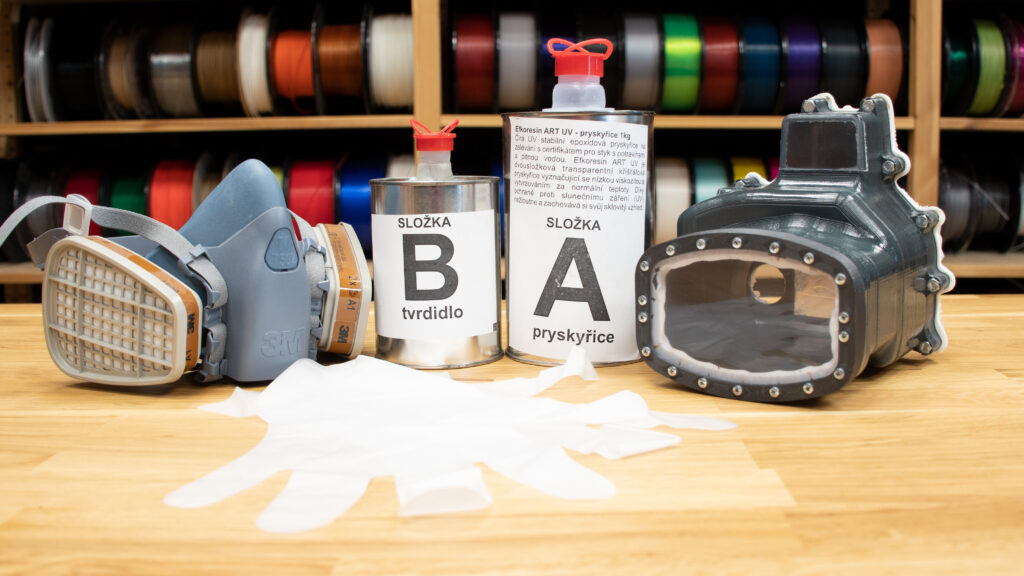

Kolejną drogą do wodoszczelności wydruków jest pokrycie ich szczelną powłoką z żywicy epoksydowej. Oczywiście najlepszą technologią będzie impregnacja ciśnieniowa, ale prawdopodobnie nie będziesz w stanie przeprowadzić jej w domu. Na szczęście nakładanie preparatu pędzelkiem oraz zanurzanie w nim modelu również działa. Otrzymasz model odporny na przeciekanie, o podwyższonych właściwościach mechanicznych i lepszej stabilności wymiarowej. Pamiętaj tylko, że ta metoda nie ma większego sensu przy pustym modelu, a dokładniej mówiąc – ściany muszą utrzymać swój kształt. Jeśli będą zbyt cienkie (1-2 obrysy), to epoksydowa powłoka najprawdopodobniej popęka od podwyższonego ciśnienia, ponieważ ściany nie będą w stanie utrzymać wymiarów. I w tym przypadku zalecamy ustawienie co najmniej czterech obrysów i wypełnienia o gęstości 60% i więcej.

Praca z żywicą epoksydową może powodować niezły bałagan na stanowisku pracy. Oprócz tego wiąże się z nieprzyjemnym zapachem. Nie zapominaj o środkach ochrony osobistej, jak maska oddechowa (z odpowiednim filtrem) i rękawiczki!

Uszczelnienia

Zastosowanie odpowiednich uszczelek jest z pewnością najtrudniejszym etapem projektowania hermetycznego modelu. Innymi słowy, nietrudno jest zaprojektować szczelny przedmiot, który nie będzie otwierany. Jeśli jednak pojawiają się otwierane pokrywy lub ruchome elementy, szanse przeciekania dramatycznie wzrastają, a to dlatego, że w takim pojemniku znajdziemy zdecydowanie więcej niż jedną sekcję, która ma szansę przepuszczać wodę.

Ten świetny artykuł w szczegółach opisuje pryncypia funkcjonalnego uszczelniania. Przetestowaliśmy kilka różnych projektów i otrzymaliśmy trzy podstawowe warianty, które następnie przetestowaliśmy z użyciem druku 3D. Zdecydowanie zalecamy zapoznanie się z tym artykułem (jest dostępny tylko w języku angielskim), ponieważ opisuje ogólne podstawy hermetyczności.

Uszczelki

Jeśli masz w domu filament elastyczny, to być może przeszła Ci przez myśl idea wydrukowania uszczelki. A jeśli wątpienia, najlepszą za sobą już jakieś próby, to pewnie wiesz, że to droga donikąd. Zdecydowanie lepiej jest wydrukować dwuczęściową formę do zalania silikonem i ostrożnie wyciągnąć uszczelkę po wyschnięciu. Niektóre źródła podają, że najlepszym materiałem jest Ooogoo (lub modyfikowane „proto-putty”) tworzone z mieszanki silikonu, wody i mączki kukurydzianej.

Nietypowe kształty

Jeśli zdarzyło Ci się używać kamery GoPro, pewnie wiesz, że uszczelka tylnej pokrywy ma nietypowy, trapezoidalny przekrój. Jej kształt ciężko porównać do innych, ale zapewnia idealną hermetyczność do głębokości 40 metrów. Pytanie brzmi: gdzie kupić taką uszczelkę? Krótka i szczera odpowiedź brzmi: nie wiemy. Prawdopodobnie możesz je dostać w wyspecjalizowanych sklepach. Jednak stworzenie takiego nietypowego kształtu będzie prawdopodobnie łatwiejsze we własnym zakresie – wystarczy forma i silikon.

O-ringi

Bez wątpienia najlepszą, najłatwiejszą i najlepiej sprawdzoną metodą jest użycie prostego O-ringu. W końcu nie ma sensu zbytnio komplikować rozwiązań. Twoim jedynym zmartwieniem będzie dobór odpowiedniego rozmiaru uszczelki do projektowanych elementów. Dodatkowo zalecamy nałożenie na O-ring smaru silikonowego przed każdym użyciem. Szczegółowe informacje o prawidłowym użytkowaniu O-ringów znajdziesz również w tym artykule.

Części transparentne

Załóżmy, że większość szczelnych elementów będzie wymagać przynajmniej jednej części o transparentnych właściwościach. Warto ją wydrukować, czy może lepiej użyć innej metody? Mamy teraz doskonałą okazję do przypomnienia sobie jednego z naszych starszych artykułów o drukowaniu modeli przejrzystych. Tak, możesz ich użyć w zastosowaniach wymagających szczelności, jeśli tylko nie oczekujesz idealnej przejrzystości. Wystarczy tylko podążać za naszymi poradami i odpowiednio je wypolerować.

Części ruchome (przełączniki itp.)

Niektóre sytuacje będą wymagać zastosowania ruchomych elementów, takich jak przyciski czy przełączniki w drukowanych obudowach. Najłatwiejszym rozwiązaniem będzie użycie filamentu elastycznego (przynajmniej do niektórych elementów modelu) – dzięki temu będziesz w stanie wciskać przełączniki przez ścianki bez konieczności otwierania całej obudowy lub projektowania skomplikowanych rozwiązań. Może to jednak stanowić problem przy większych głębokościach, gdzie elastyczny element będzie kurczył się pod wpływem ciśnienia, wciskając przycisk samoczynnie.

Kolejną opcją jest użycie kołeczka ze stali nierdzewnej z O-ringiem – tak, jak jest to rozwiązane w obudowach do GoPro. Przestrzegamy jednak, że może to zakończyć się katastrofą, ponieważ każda najdrobniejsza niedoskonałość w wydruku może doprowadzić do przeciekania. Zamiast tego lepiej jest użyć magnetycznego przełącznika, używanego często w oświetleniu nurkowym. Sugerujemy któreś z tych dwóch rozwiązań:

- Magnes przyciągający mały, metalowy element (np. sprężynkę), który będzie zwierać drugi koniec obwodu.

- Dwa magnesy umieszczone po przeciwnych stronach ścianki. Przesuwając je z jednej strony do drugiej, zadziałają jak mechaniczny przycisk (swoją rolę spełni nawet kawałek miedzianego/mosiężnego drutu przyklejony do magnesu).

Gdy rzeczywistość weryfikuje założenia

Ok, teorię mamy za sobą. Ale jak to wszystko działa w praktyce? A tak właściwie – czy to w ogóle działa? Jak zwykle przygotowaliśmy kilka modeli testowych do przetestowania wszystkiego, o czym wspomnieliśmy powyżej. Wyniki bywają dobre, ale również i niezadowalające. Przyjrzyjmy się więc szczegółom.

Wybór modelu

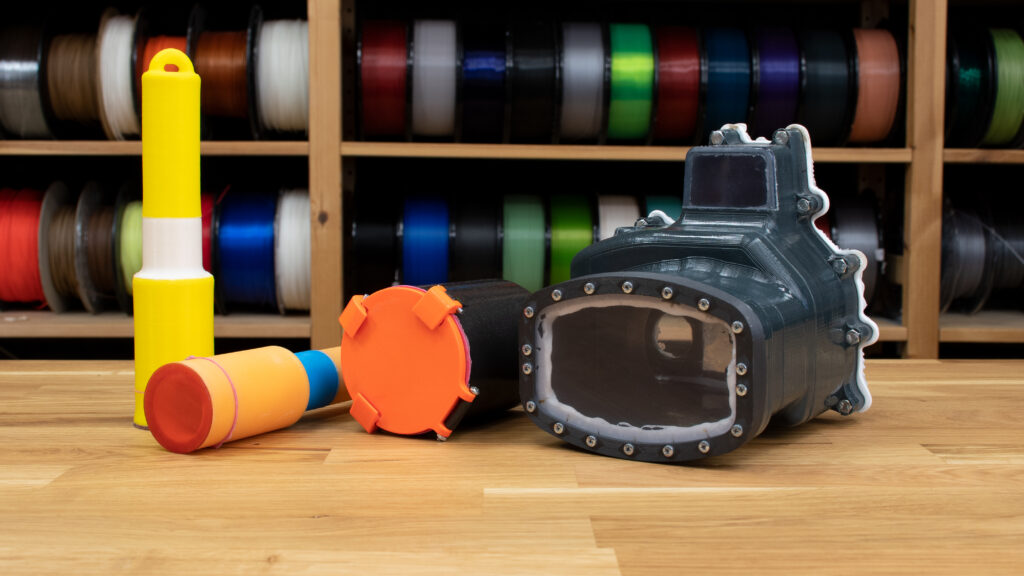

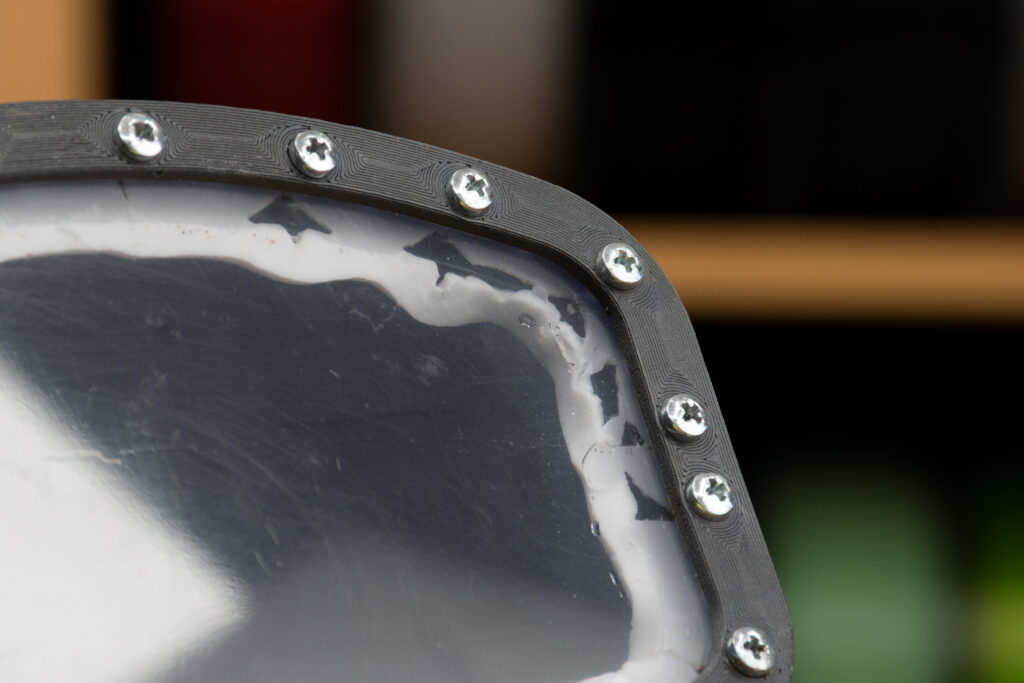

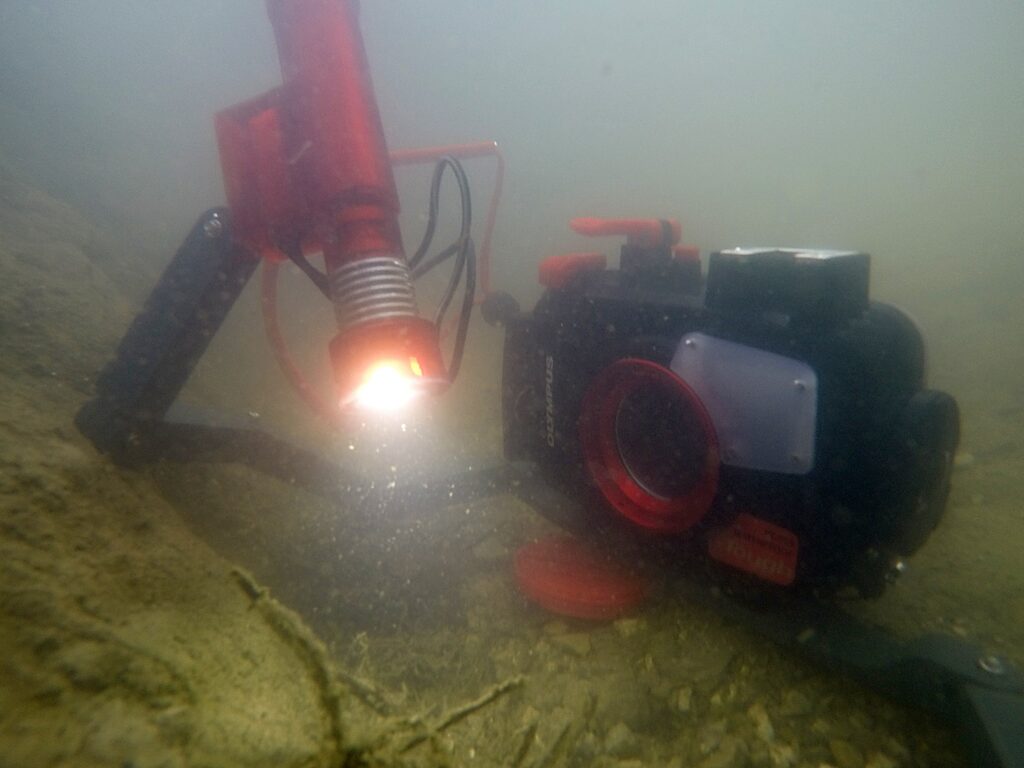

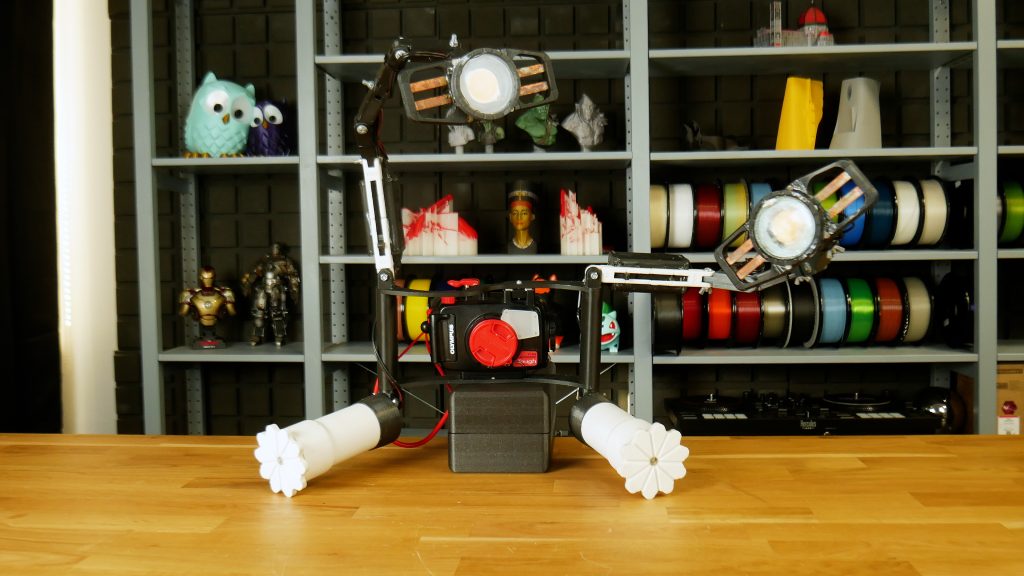

Na początku wybraliśmy cztery podstawowe modele: prosty wariant pudełka typu „Lock&Lock” z uszczelką, gwintowaną obudowę na latarkę, customową zewnętrzną lampę do podwodnej makrofotografii i obudowę na kamerę.

Pokazujemy obudowę na kamerę jako złożony projekt drukowany w 3D. Zaznaczamy jednak, że jej drukowanie może być nieekonomiczne lub nawet w żaden sposób nieuzasadnione przez dużą ilość niepowodzeń.

Materiał i ustawienia druku

Tak właściwie podsumowaliśmy większość ustawień druku i materiały w naszym poprzednim artykule. Uważamy jednak, że warto podkreślić niektóre aspekty, szczególnie gdy planujesz użycie w środowisku o podwyższonym ciśnieniu.

Pierwszą i najważniejszą rzeczą, którą możesz zauważyć podczas drukowania (ustawiając większą ilość obrysów) jest nieatrakcyjny wygląd niektórych materiałów. Braki w estetyce mogą nie stanowić problemu przy modelach funkcjonalnych, jednak jeśli potrzebujesz zmieścić w środku elektronikę, to nadmiar materiału na powierzchni może być przeszkodą. Oznacza to, że musisz dokładnie sprawdzić właściwości materiału, który wybierasz oraz ustawienia drukowania. Dokładniej rzecz biorąc: drukując z PCCF (lub PETG) ze 100% wypełnieniem i brakiem dodatkowych ustawień, nadmiar materiału uniemożliwił zmieszczenie elektroniki w środku.

Drugim problemem, który pojawił się nawet w niskim ciśnieniu (w wiadrze z wodą) była przepuszczalność małych wymiarowo modeli. Przetestowaliśmy pięć materiałów, które wg nas sprawdziłyby się w zastosowaniu wodoszczelnym i powinny być łatwe w drukowaniu: PLA, PETG, PCCF, ASA, oraz żywicę SLA (Prusa Tough). Co ciekawe, najgorsze wyniki osiągnął nieobrobiony PETG oraz wygładzany w acetonie ASA. PETG zaczął przeciekać na prawdę szybko przez szwy i punkty kontaktu obrysów ze zwartym wypełnieniem. Wygładzany ASA przeciekał powoli, prawdopodobnie przez niedoskonałości na powierzchni w okolicach uszczelnień lub ze względu na zamknięte w środku bąbelki powietrza, które nieznacznie urosły podczas wygładzania. Zaskakująco, PLA, PCCF oraz żywica SLA sprawdziły się doskonale bez żadnej dodatkowej obróbki – nawet 20 metrów pod wodą.

Do wydrukowania tej obudowy na latarkę z zakręcaną pokrywą użyliśmy różnych materiałów, a na środkową sekcję użyliśmy filamentu elastycznego/żywicy. Podjęliśmy próby z różnymi rodzajami materiałów.

Postanowiliśmy dać PETG kolejną szansę. Tym razem pokryliśmy wydruk żywicą epoksydową. Dlaczego? Cóż, to dość proste: filamenty domieszkowane włóknem węglowym są zazwyczaj drogie, a drukowanie wypełnienia o gęstości 100% będzie dodatkowym, dość sporym kosztem. Wielkość elementów może stanowić ograniczenie dla drukarek SLA, a PLA jest podatny na deformację pod wpływem ciepła. Żółty wydruk powyżej został powyginany w samochodzie podczas słonecznego dnia.

Z drugiej strony, PETG jest tani i ma dobre właściwości mechaniczne oraz porządną wytrzymałość temperaturową. Pokrywając wydruk żywicą epoksydową osiągnęliśmy idealną wodoszczelność i dodatkowo poprawiliśmy właściwości mechaniczne. Główną wadą dwuskładnikowych żywic epoksydowych jest ich toksyczność, wymagająca odpowiedniej ochrony dróg oddechowych oraz skóry. Praca z nią może powodować spory bałagan i jest czasochłonna, ale wyniki są zadowalające.

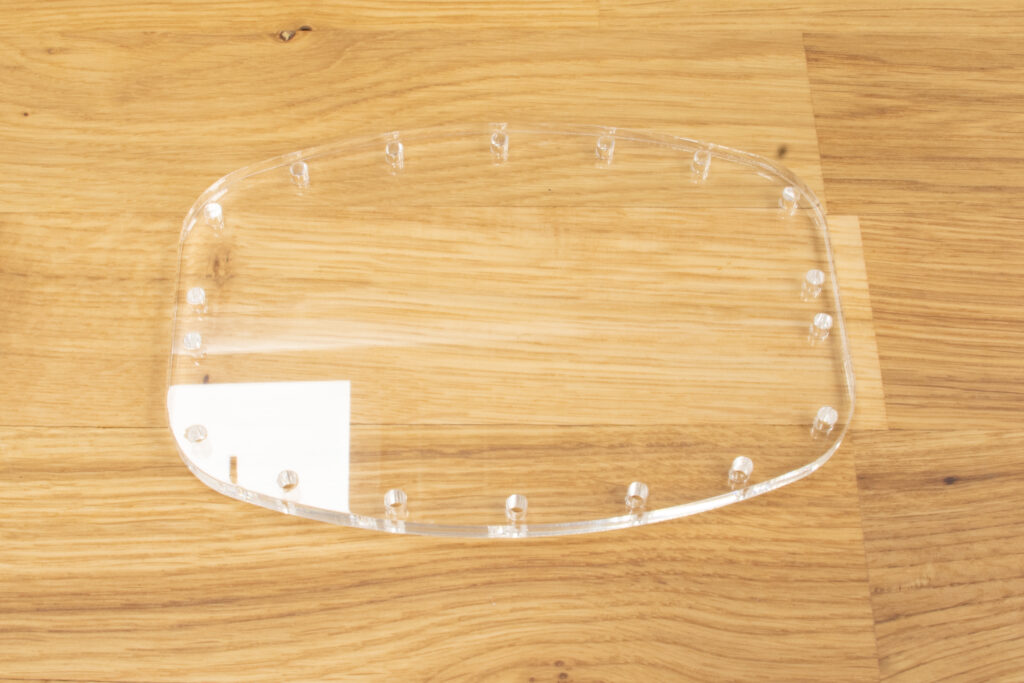

Drukowanie przejrzystych elementów

Latarka czy obudowa na kamerę nie sprawdzi się bez przejrzystego elementu. Pokazaliśmy już, że możliwe jest wydrukowanie przedmiotu przypominającego szkło. Działa to szczególnie dobrze używając żywic SLA. Jednak konieczne będzie poświęcenie odpowiedniego czasu na szlifowanie i polerowanie powierzchni. Każda rysa, zamglenie czy bąbelka będzie mieć wpływ na transparentność i będzie powodować niechciane załamywanie światła.

Oczywiście wpadliśmy również na całkiem szalony pomysł: czy możemy wydrukować i wypolerować przednią szybkę obudowy na kamerę? Spróbowaliśmy, tak dla zabawy. Użyliśmy drukarki 3D Original Prusa SL1S z żywicą 3DM Clear Tough. Napotkaliśmy jednak dwie przeszkody. Pierwsza: wewnątrz wydruku zamknięte były bąbelki powietrza, powodowane przez ruch zbiornika i mieszanie żywicy. Druga to wewnętrzna struktura utwardzonego materiału. Mimo, że wydruk może na pierwszy rzut oka wyglądać przejrzyście, wkrótce okazuje się, że jego struktura powoduje załamywanie światła, przypominające rozmyty krzyż. Dlatego nie stworzymy wydruku przypominającego szkło przy użyciu tej metody. Być może przyda się to do półprzezroczystej obudowy na diodę LED, ale z pewnością nie nada się na pokrywę kamery. Zamiast tego sugerujemy wycięcie jej ze szkła akrylowego na ploterze laserowym.

Uszczelnienie

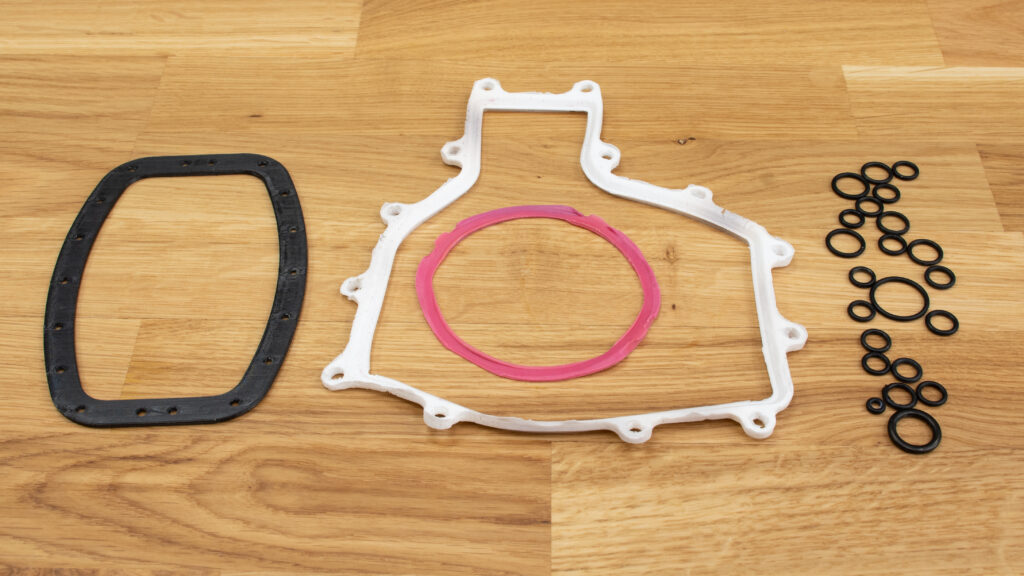

Najtrudniejszą częścią naszych testów było odpowiednie uszczelnienie. Przetestowaliśmy różne drukowane warianty, uszczelki odlewane w formach i proste O-ringi.

Na początek wydrukowaliśmy uszczelki z Flexfill 98a, następnie z Flexfill 92a, FilaFlex40 oraz elastycznej żywicy SLA. Pierwsza partia w technologii FFF była drukowana bez prasowania (maksymalna ilość obrysów, dowolne pozycjonowanie szwu). W drugiej partii włączyliśmy prasowanie.

Kolejną próbą było wydrukowanie form do zalania silikonem w dwóch wariantach: pierwszym była prosta uszczelka, drugim był bardziej nietypowy kształt przypominający uszczelkę z obudowy na kamery GoPro. Formy z pierwszej partii wypełniliśmy zwykłym wyciskanym silikonem, a w drugiej partii użyliśmy proto-putty. Możemy z pewnością stwierdzić, że wytwarzanie tych uszczelek powoduje sporo bałaganu i wymaga pewnych umiejętności. Szczególnie mieszanie silikonu z mączką kukurydzianą (proto-putty) może się skończyć katastrofą – większość materiału przykleja się wszędzie, tylko nie do miejsc, do których powinien. Oprócz tego, proto-putty jest znacznie bardziej miękki i podatny na przerwanie od czystego silikonu.

Na końcu przetestowaliśmy O-ringi z przewodów powietrznych do nurkowania. Możesz jednak użyć do tego znacznie szerszej gamy O-ringów. Umieszczenie ich w prawidłowo zaprojektowanym modelu jest z pewnością najlepszą i najpewniejszą metodą.

Testy w normalnym (niskim) ciśnieniu

Zacznijmy od złych wieści: uszczelki drukowane w 3D nie działają. Żaden z naszych wytworów nie trzymał szczelności, nawet jeśli próbowaliśmy je ściskać śrubami. Skręciliśmy je nawet z siłą, która spowodowała zerwanie gwintów. Nie udało nam się znaleźć materiału możliwego do wydrukowania na standardowej drukarce 3D FDM/FFF, który byłby na tyle miękki, aby zapewnić poprawne uszczelnienie między dwoma drukowanymi powierzchniami. W teorii drukowane uszczelki mogą działać w elementach ze stali, które można ścisnąć ze znacznie większą siłą.

Dobre wieści są takie, że inne warianty działają całkiem dobrze w normalnym ciśnieniu. Po kilku próbach udało nam się stworzyć uszczelki, które po wysychaniu przez całą noc były w stanie zatrzymać wodę po zanurzeniu we wiadrze.

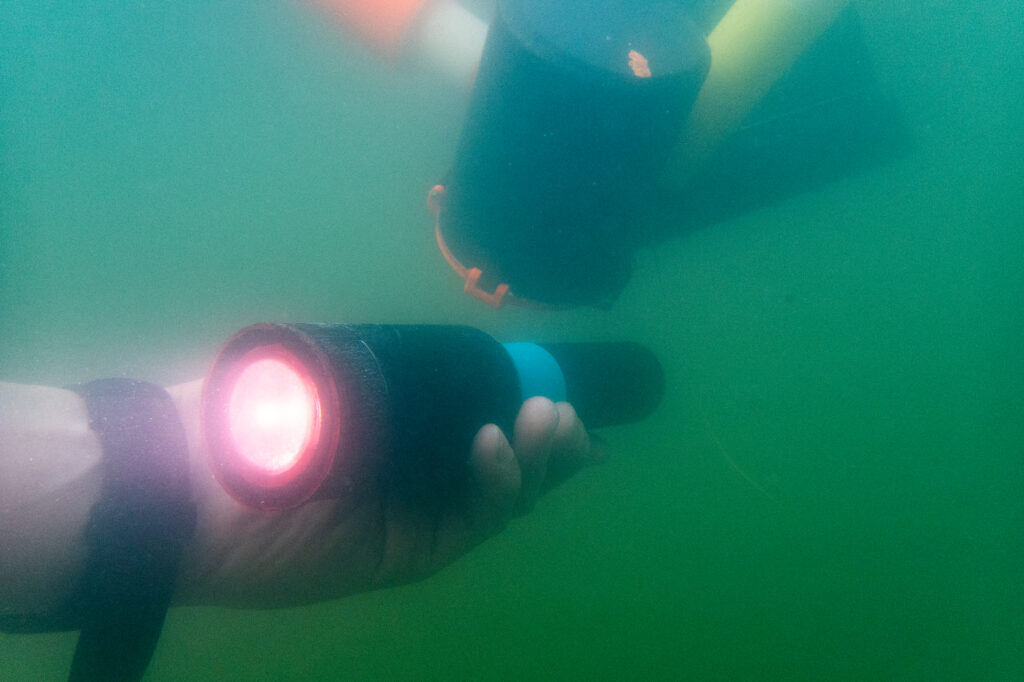

Testy w podwyższonym ciśnieniu (na większej głębokości)

Pod wodą wszystko się komplikuje. Tutaj napotkaliśmy na problemy z różnymi rodzajami zamknięć (drzwiczki, pokrywki itp.) oraz różnymi rodzajami uszczelnień. Pudełka typu „Lock&Lock” osiągały najgorsze wyniki: zaczęły przeciekać zaledwie kilka metrów pod wodą. Było to powodowane niewystarczającym skompresowaniem pokrywki i korpusu oraz innymi problemami z uszczelkami. W tym zastosowaniu się nie sprawdziły – i nie nadają się również do uszczelnienia szybki oraz pokrywki obudowy na kamerę.

W niektórych przypadkach pomagało ściśnięcie uszczelek między elementami z odrobinę większą siłą. Niestety jednak nie jest możliwe nieskończone zwiększanie kompresji uszczelek, a silikonowa uszczelka przeciekała zawsze, nie ważne jak mocno została ściśnięta. W jednym momencie nawet poddała się, nie wytrzymując ciśnienia – doszło do uszkodzenia, więc woda zaczęła wlewać się do środka jeszcze szybciej.

Jak się okazuje, odpowiednio przygotowane uszczelki o nietypowym kształcie oraz proste O-ringi stanowią najpewniejsze uszczelnienie, jeśli tylko uda Ci się odpowiednio zaprojektować model.

Co interesujące, obudowa na latarkę z zakręcaną pokrywką działała doskonale nawet na głębokości 30 m z różnymi rodzajami uszczelek – silikonową oraz O-ringiem, a nawet ze zwykłą gumką recepturką!

Porada: Nakładaliśmy smar silikonowy na każdą uszczelkę przed każdym użyciem i Tobie polecamy to samo.

Ruchome elementy

Większość wodoszczelnych obudów nie ma zastosowania bez przycisków, przełączników i innych ruchomych części. Na przykład obudowa na kamerę musi posiadać jakiś element, którym będziemy kontrolować urządzenie. Na początku przetestowaliśmy element drukowany z filamentu elastycznego (oraz żywicy) – w ten sposób stworzysz miękką ściankę, przez którą możesz wcisnąć przycisk. Dużą zaletą materiałów elastycznych jest nieprzepuszczalność wody nawet na głębokości 30 m. Materiały elastyczne jednak ulegają znacznemu ściskaniu pod ciśnieniem więc nawet na głębokości 10 metrów ciśnienie powoduje stałe naciskanie przycisków, co sprawia, że to rozwiązanie jest raczej bezużyteczne. Gumowe uszczelki przydadzą się tylko na płytkich wodach (np. podczas snorkelingu).

Bardziej niezawodną metodą są przełączniki magnetyczne, które możesz znaleźć w wielu latarkach do nurkowania. Przetestowaliśmy dwa warianty: pierwszym jest przyciągnie metalowego drutu (lub sprężyny) do magnesu, drugim są dwa magnesy używane jako mechaniczna dźwignia, która porusza przełącznikiem. Przyciąganie drutu do magnesu nie działało zbyt dobrze, ponieważ powodowało niechciane miganie latarki, a nawet okazjonalne włączanie i wyłączanie jej. Za to użycie dwóch magnesów, które przyciągają się przez ściankę zadziało prawie zawsze, z drobną przeróbką – przykleiliśmy drucik do magnesu.

Do czego się przyda?

Wydaje Ci się, że już za dużo tych informacji? Cóż – zgadzamy się. 🙂 Spróbujmy więc wszystko podsumować.

Jak już wspomnieliśmy, najlepszy model wodoszczelny powinien być tak mało skomplikowany, jak to tylko możliwe. Nawet prosty pojemnik z zakręcaną pokrywką i O-ringiem może wytrzymać znaczne ciśnienie. Wraz z magnetycznym przełącznikiem możemy stworzyć różne formy oświetlenia do podwodnej fotografii. Jest to prawdopodobnie najlepszy i najbardziej niezawodny drukowany gadżet do użytkowania pod wodą.

Proste pudełko typu „Lock&Lock” również można wydrukować. Jednak ich zawodność w porównaniu do tych produkowanych masowo z wtryskarki oraz koszt wydrukowania są tak wysokie, że jest to raczej nieopłacalne.

Skomplikowane modele, jak obudowy na kamery również nie mają większego sensu. Są trudne do zaprojektowania, a musimy doliczyć jeszcze czas potrzebny na wydrukowanie i koszt materiału. Po prostu ich stworzenie to zbyt wiele pracy. Oprócz tego potrzebują jeszcze ruchomych części, co znacznie zwiększa szansę przeciekania.

Części gumowe drukowane z filamentów elastycznych i żywic działają tylko na płytkich wodach, sprawiając, że przydadzą się do snorkelingu, ale na większych głębokościach szybko przekonasz się, że materiał ulega kompresji pod ciśnieniem i uniemożliwia prawidłowe działanie przycisków. Lepiej jest stworzyć ruchome elementy z użyciem magnesów lub też z metalowych kołeczków w połączeniu z O-ringami (jak w obudowie na GoPro).

Części przejrzyste możemy wytworzyć przy użyciu technologii FFF oraz SLA, ale zalecamy użycie szkła akrylowego o odpowiedniej grubości (4 mm i więcej). Uzyskanie wydruku o idealnej przejrzystości bez załamywania światła i hermetyczności to spore wyzwanie.

Najpewniejszym rodzajem uszczelnienia są O-ringi. Możesz je dostać w wielu wyspecjalizowanych sklepach ze sprzętem nurkowym, w sklepach motoryzacyjnych, a nawet w marketach budowlanych. Tylko nie zapomnij nasmarować ich smarem silikonowym przed każdym użyciem.

Na koniec pragniemy wspomnieć, że mimo naszych najlepszych starań w przedstawieniu problemów i wyzwań jak najszerzej, ten artykuł stanowi tylko ogólną poradę, a nie instrukcję krok po kroku. Jeśli chcesz zmierzyć się z drukowaniem hermetycznych przedmiotów, pamiętaj, że czeka Cię mnóstwo prototypowania, testowania w płytkiej wodzie i na większych głębokościach itd. Pamiętaj, że każde rozwiązanie musi być dokładnie przetestowane przed zamknięciem elektroniki w środku! Zalecamy powtarzanie testów na różnych głębokościach przed końcowym użytkowaniem. Z naszej strony to wszystko na teraz – reszta leży w Twoich rękach! Powodzenia przy Twoich projektach!

Udanego drukowania!

Musisz się zalogować, aby móc dodać komentarz.