Pokazaliśmy Ci już wiele sposobów na obróbkę wydruków, w tym piaskowanie, szlifowanie i polerowanie oraz inne, jak szpachlowanie, szlifowanie i malowanie, a nawet obróbkę chemiczną. Tym razem ponownie wykąpiemy modele w chemikaliach, ale stosując zupełnie inne podejście. Postaramy się sprawić, by części wydrukowane w 3D wyglądały jak jednolite kawałki metalu z połyskiem. Przejdźmy do galwanizacji!

Zgadza się! Nie będziemy naśladować tej błyszczącej, metalicznej powierzchni tylko poprzez jej pomalowanie. Użyjemy prawdziwego metalu, a oprócz świetnego wyglądu, nadamy modelom inne właściwości metalu, takie jak wysoka odporność na zużycie oraz uczucie prawdziwie zimnego i ciężkiego materiału. Przygotuj się, ponieważ tym razem workflow jest trochę trudniejszy, a artykułu nie ogarniesz w trakcie przerwy na kawę.

W teorii galwanizacja jest łatwa i przyjemna, prawda?

Jeśli teoria galwanizacji jest Ci zupełnie obca, prawdopodobnie nie było Cię na tej lekcji w szkole średniej lub po prostu wyleciało Ci to z pamięci. Tutaj skupimy się na stronie praktycznej, więc jeśli brakuje Ci podstawowej wiedzy, możesz przeczytać artykuł na Wikipedii, aby poznać absolutne podstawy.

Podkreślmy jeszcze raz, że ten rodzaj obróbki końcowej jest jedną z najbardziej skomplikowanych metod. Niektóre samouczki wideo online (na przykład te od Hen3Drik’a) dają poczucie łatwości i optymizmu, co jest dobre. Jednak, przynajmniej w naszym przypadku, przejście przez cały proces zajęło sporo czasu. Tak więc, pamiętaj, że możesz potrzebować trochę cierpliwości i odporności na frustrację, ponieważ wyniki prawdopodobnie nie będą od razu idealne. Ponadto należy wspomnieć, że wydruki z FDM mogą nie być najlepszym wyborem do galwanizacji. Ich powierzchnia nie jest idealnie gładka, a po zanurzeniu w roztworze elektrolitu, ciecz może zacząć przenikać do wnętrza wydruku, powodując różnego rodzaju problemy.

Jeszcze jedna uwaga, zanim zaczniemy: dla nas jest to tylko zabawny projekt poboczny, ponieważ chcieliśmy wypróbować, jak to działa. Staramy się przekazać całą naszą wiedzę i doświadczenie, ale nie jesteśmy ekspertami. Jeśli chcesz dowiedzieć się więcej na temat galwanizacji wydruków 3D, zdecydowanie polecamy skontaktować się z Hen3Drik’iem – on jest mistrzem galwanizacji. 🙂

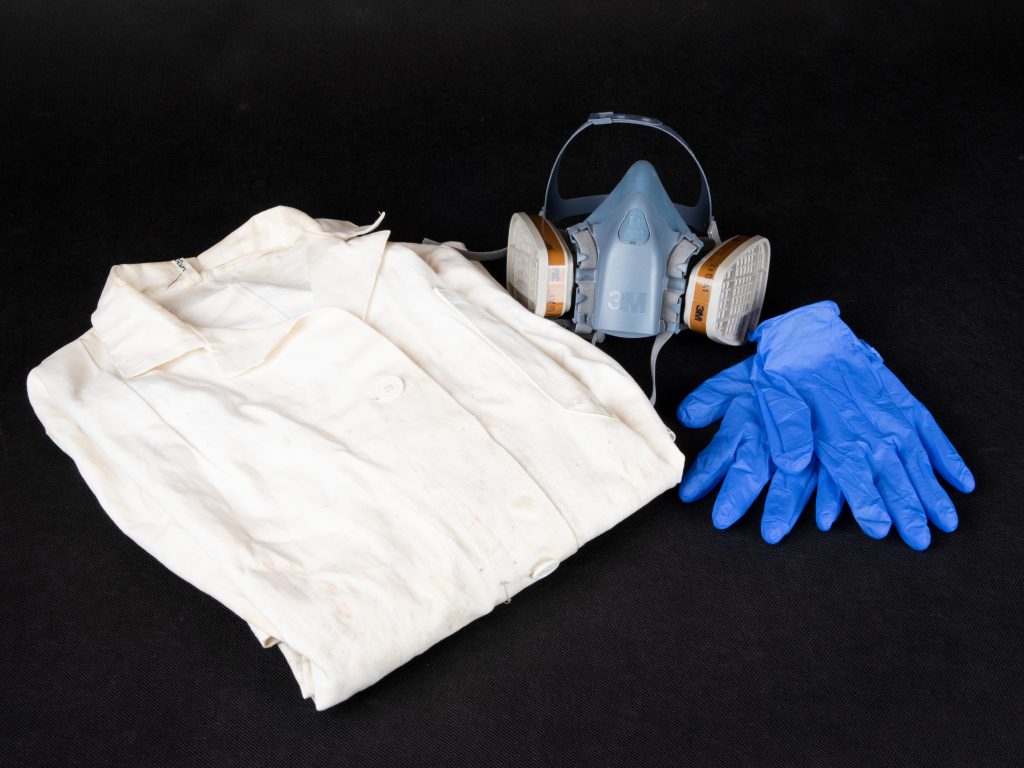

Bezpieczeństwo przede wszystkim

Zanim pokażemy, jakich chemikaliów będziemy używać, ważne jest, aby wspomnieć o bezpieczeństwie podczas pracy z tymi substancjami. Stosowane środki ostrożności różnią się nieznacznie w zależności od chemikaliów – jednak tutaj zdecydowanie „więcej znaczy lepiej”, jeśli chodzi o ochronę osobistą (pełny kombinezon przeciwchemiczny może być jednak małym krokiem za daleko).

W rzeczywistości doskonale sprawdzi się sprzęt używany podczas pracy z żywicami SLA lub aerografem: rękawice, okulary ochronne, a oprócz tego zalecamy również maskę oddechową z aktywnymi filtrami chemicznymi, nazywaną półmaską. Można je kupić w sklepach ze sprzętem ochronnym dla lakierników itp. Nie polegaj też całkowicie tylko na ochronie dróg oddechowych i pracuj w dobrze wentylowanym miejscu – preferowane jest specjalne pomieszczenie, takie jak garaż lub warsztat. Chemikalia, z którymi będziesz pracować, nie są oczywiście wzbogaconym uranem, ale mimo to sprzęt ochronny, który właśnie opisaliśmy, to zalecane minimum.

Lista zakupów

W porządku, ostrzegliśmy Cię przed toksycznością. Bierzmy się więc do pracy. Do każdego projektu istnieje lista rzeczy, które trzeba kupić, więc oto, w co się zaopatrzyliśmy do poniższych eksperymentów:

- Fartuch laboratoryjny, okulary, rękawice, półmaska (patrz wyżej);

- Drukarka 3D SLA (drukująca z żywicy) – taka jak SL1S SPEED zadziała najlepiej, ponieważ jej celem jest uzyskanie jak najgładszej powierzchni;

- Aerograf – w zasadzie prawie każdy tani lub używany;

- Farba przewodząca (miedziana, srebrna, grafitowa…) – polecamy miedzianą, a więcej szczegółów podamy za chwilę;

- Odtłuszczacz – polecamy odtłuszczacz galwaniczny firmy Tifoo;

- Elektrolity – w zależności od przypadku, szczegóły w dalszej części tego artykułu;

- Elektrody – ich dobór zależy od elektrolitów, my użyliśmy miedzi i niklu;

- Przewody i zaciski;

- Pędzel galwaniczny (lub pióro galwaniczne/elektroda pisakowa);

- Laboratoryjny zasilacz lub znacznie tańszy wariant wykonany z zasilacza MK3S+ i przetwornica step-up – patrz poniżej;

- Papier ścierny o gradacji 1000-2000, pasta polerska i kawałek szmatki;

- (opcjonalnie) Improwizowana obrotnica lub Rotajig, albo taka, którą wykonaliśmy z kilku wydrukowanych w 3D części i silnika szczotkowego (zobacz opis na Printables);

- Nietkana włóknina;

- Wanienka wystarczająco duża dla danego projektu (zbiornik w postaci przezroczystego pojemnika, akwarium itp.).

Aby zachować ostrożność, najpierw użyj niewielkiej ilości płynu i sprawdź, czy tworzywo sztuczne (lub wypełniacz/podkład/farba) jest naprawdę obojętne w kontakcie z używanymi chemikaliami.

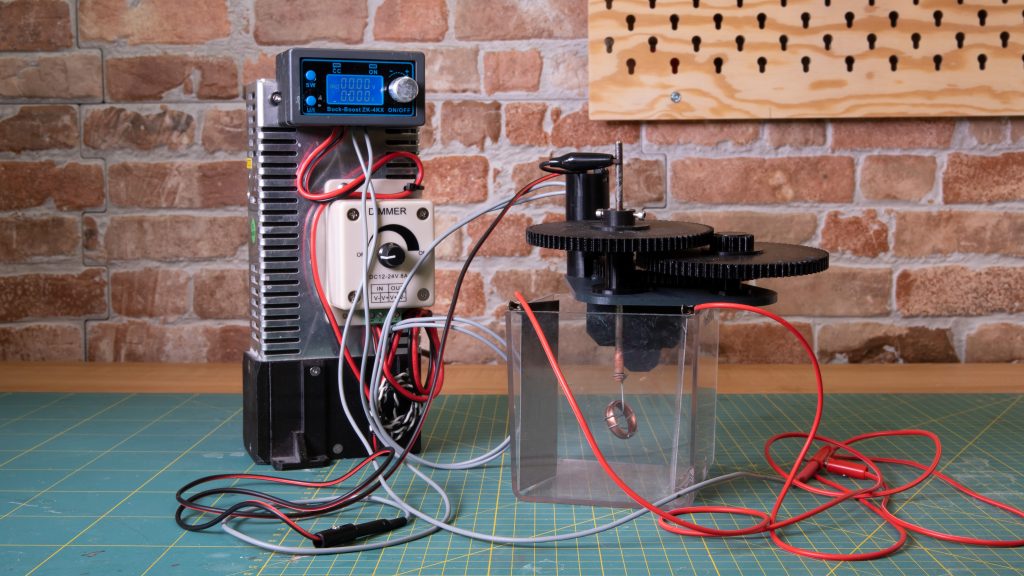

Elektronika

Do galwanizacji potrzebne jest stabilne źródło zasilania. Najprostszym sposobem jest zakup zasilacza laboratoryjnego, ale chcielibyśmy pokazać tańsze rozwiązanie. Wystarczy mocniejszy zasilacz DC (zasilacz MK3S o mocy 240W działa doskonale) i tania przetwornica step-up. Nie zapewni tak precyzyjnego i stabilnego prądu jak zasilacz laboratoryjny, ale do prostej galwanizacji domowej wystarczy.

Nasza konfiguracja galwanizacyjna

Jako opcjonalny kolejny krok, możesz potrzebować czegoś do obracania modelu wewnątrz wanny. Pomoże to metalowi rozprowadzić się tak równomiernie, jak to możliwe. Najlepszym sposobem jest zbudowanie Rotajig’a od od Xenoarch’a, ale możesz też spróbować zbudować coś z elementów z innych projektów dostępnych w domu. My po prostu wykorzystaliśmy tani silnik prądu stałego i regulator prędkości oraz dodaliśmy kilka części wydrukowanych w 3D. Nie jest tak dobry jak Rotajig, ale działa. Wszystko możesz znaleźć na Printables.com.

Upewnij się, że dobierasz odpowiednią grubość przewodów. Większe modele wymagają wyższego natężenia prądu, co oznacza, że potrzebne są mocniejsze przewody. Ten kalkulator może być pomocny.

Elektrolity i elektrody

Oto konfiguracja, którą kupiliśmy i przetestowaliśmy. Zalecamy stosowanie tej samej kombinacji, ale oczywiście mogą istnieć inne metody – nie testowaliśmy ich wszystkich.

Najlepszym sposobem na uzyskanie pożądanej grubości i trwałości powierzchni jest zaczęcie od miedzi i użycie jej jako swoistego podkładu. Metal ten jest prawdopodobnie najtańszy i pozwala na tworzenie dość grubych warstw metalu. Będziesz potrzebować roztworu miedzi i miedzianych anod. Pamiętaj, że istnieją różne elektrolity do różnych celów i powinny one być dopasowane do elektrod i farby przewodzącej. Wybraliśmy kwasowy błyszczący elektrolit miedziany, który działa dobrze zarówno z lakierem miedzianym, jak i elektrodami.

Po uzyskaniu ładnej miedziowanej powierzchni, możesz kontynuować nakładanie cienkiej warstwy niklu lub chromu – metale te nadają modelowi ładny chłodny odcień (to jakby przejść z ciepłej do zimnej barwy). Warstwa ta może być albo ostateczna, albo działać jako bariera między spodem (miedź) a wierzchnią powłoką. Nikiel i chrom mogą być nakładane za pomocą elektrody pisakowej lub przez zanurzenie w kąpieli elektrolitowej. Kąpiel elektrolityczna działa z anodami niklowymi dla obu metali, a elektroda pisakowa działa dobrze z anodą grafitową.

Wreszcie, najbardziej fantazyjne wykończenie powierzchni możesz uzyskać, stosując rzadkie metale, takie jak złoto, srebro lub pallad. Elementy te mogą być kosztowne, zwłaszcza jeśli kupisz złoty elektrolit. Dlatego zalecamy zakup elektrody pisakowej z grafitową anodą (pióra galwanicznego) i nakładanie go tylko cienkimi warstwami.

Elektroda pisakowa i złoty elektrolit

W przypadku niektórych elektrolitów, wiele różnych materiałów może działać jako anody. Producenci urządzeń do galwanizacji (tacy jak Tifoo) zwykle podają zalecane anody i inne właściwości w opisie produktu. Ponadto, wybierając anody, należy pamiętać, że im większa powierzchnia anody, tym bardziej gładka i równa będzie galwanizowana powierzchnia. Większe anody mogą jednak wymagać wyższego napięcia i natężenia prądu.

Warto również wiedzieć, że niektóre metale tworzą ogniwo galwaniczne w kontakcie z innymi metalami. Prowadzi to do korozji i ogólnie złego wyglądu. Dlatego konieczne może być nałożenie warstwy oddzielającej z metalu, który nie reaguje z przylegającymi warstwami. Na przykład złoto nie może być nakładane bezpośrednio na powierzchnię miedzi i wymaga warstwy separującej z niklu lub chromu. Jeśli nie masz pewności co do kombinacji, której planujesz użyć, być może pomoże Ci ten artykuł o korozji galwanicznej.

Prawidłowy prąd i napięcie

Jest to zdecydowanie najtrudniejsza część całego procesu. Ustawienie niewłaściwego prądu i napięcia może skutkować brzydką powierzchnią pełną niedoskonałości i ostatecznie zrujnować cały projekt. Większość naszych testów zakończyła się niepowodzeniem podczas szukania właściwej wartości, ale o tym później.

Należy przygotować się na wiele prób i błędów, ponieważ napięcie i natężenie prądu są różne dla różnych elektrolitów i metali. Ponadto, prąd można dobrać do powierzchni modelu (można obliczyć ją na przykład w Blenderze). Wartości prądu i napięcia są zwykle podawane przez producenta elektrolitu, ale z naszego doświadczenia wynika, że i tak wymaga to pewnych testów i poprawek.

W przypadku warstwy bazowej miedzi zalecamy rozpoczęcie od bezpiecznych wartości około 0,2V, odczekanie 30-60 minut, a następnie zwiększenie wartości i ponowne odczekanie około godziny. Po osiągnięciu optymalnej wartości, powierzchnia zacznie się ładnie błyszczeć. Im dłużej pozostawisz model w kąpieli, tym grubsza będzie warstwa. Jeśli zauważysz niedoskonałości (nierówności lub ciemne plamy) na powierzchni lub bąbelki w kąpieli, prąd jest zbyt wysoki. Pamiętaj, że polecany przez nas zasilacz można ustawić na najmniej 0,5V. Niemniej jednak, nawet nieco wyższe napięcie początkowe sprawdziło się w naszym przypadku.

Nikiel i chrom galwanizują się w ciągu kilku minut. Możesz ustawić wartości początkowe na 2V dla niklu i 6V dla chromu, a następnie stale zwiększać wartości, aż zobaczysz bąbelki. Gdy powierzchnia będzie ładna i błyszcząca, oznacza to, że jest gotowa. Możesz też użyć elektrody pisakowej.

Warstwy końcowe nakładane elektrodą pisakową nie wymagają wielu testów – wystarczy ustawić wartości zalecane przez producenta.

Polerowanie

Jeśli do tej pory wydawało Ci się, że proces nie był aż tak trudny i czasochłonny, czas przygotować się na ostatnią fazę: szlifowanie i polerowanie. Wydrukowana w 3D część powinna mieć jak najbardziej gładką powierzchnię. Każdy szczegół, każda rysa, widoczna warstwa lub drobina kurzu będą widoczne na galwanizowanej powierzchni. Tak właśnie działa metaliczna powierzchnia (prawdziwy metal lub metaliczna farba również nie wybaczają błędów). Ponadto, dodawana przez nas warstwa będzie miała zaledwie kilka mikrometrów grubości, więc sama w sobie nie wygładzi podłoża, co oznacza, że nie ukryje żadnych niedoskonałości. Zarówno powierzchnię wydrukowaną w 3D, jak i powierzchnię pokrytą miedzią należy przeszlifować i wypolerować. Pamiętaj, że będziesz potrzebować bardzo drobnego papieru ściernego (o gradacji 800-2000, stopniowo rosnącej) i past polerskich. Aby uzyskać najlepsze rezultaty, użyj metody szlifowania na mokro. Szczegółowe informacje na temat polerowania możesz znaleźć w naszym starszym artykule na temat obróbki przejrzystych części.

Jak to naprawdę działa?

Dobra, zostawmy teorię i opowiedzmy piękną historię o metalu, który zakochał się w plastiku. Ta historia jest oparta na prawdziwych wydarzeniach. To prawda, byliśmy swatami i pomimo wszystkich kłopotów, w końcu odnieśliśmy sukces i połączyliśmy tych dwoje kochanków w spektakularny sposób. A potem wszyscy klaskali. Ponownie przesyłamy podziękowania dla Hen3Drik’a i jego szczegółowych samouczków wideo, które bardzo nas zainspirowały.

Od lewej do prawej: wydruk SLA spryskany lakierem miedzianym, świeżo miedziowany pierścień, polerowany miedziowany pierścień, niklowany pierścień, końcowy pozłacany pierścień

W porządku, bądźmy szczerzy. Większość naszych prób nie zakończyła się tak, jak byśmy tego chcieli. Powlekanie galwaniczne wydruków 3D jest naprawdę trudne, a znalezienie optymalnych wartości wymaga ogromnej ilości czasu. Oto czego nauczyliśmy się do tej pory.

Konfiguracja do galwanizacji

Najpierw przygotowaliśmy wszystkie części elektroniczne i mechaniczne niezbędne do galwanizacji w wannie. Nie jest to fizyka jądrowa, ale może się okazać, że konieczne będzie wydrukowanie w 3D niektórych elementów złącznych i mocowań, ponieważ przewody czasami zachowują się jakby były żywe. Oto kilka szybkich wskazówek dla osiągnięcia lepszych rezultatów:

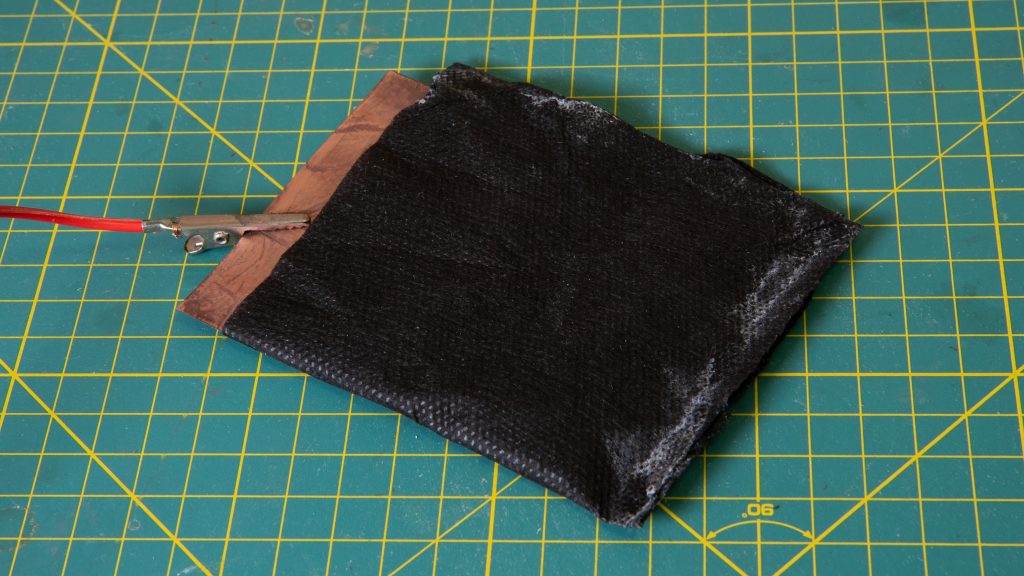

- Wykonaj „rękawiczki” z włókniny i załóż je na elektrody. Będą one działać jak filtr, który wyłapie wszelkie cząsteczki spadające z anody. W przeciwnym razie cząsteczki unoszące się w elektrolicie mogą wyjść na wierzch jako niedoskonałości powierzchni w następnym projekcie.

- Przed użyciem anody należy oczyścić jej utlenioną powierzchnię. Możesz do tego użyć wełny stalowej lub drobnego papieru ściernego.

- Umieść anody jak najdalej od galwanizowanego modelu.

- Podłącz biegun dodatni zasilacza do anody, a biegun ujemny do modelu poddawanego galwanizacji.

Anoda miedziana znajduje się w „rękawicy” wykonanej z włókniny. Rękawica będzie zawieszona wewnątrz wanny i zapobiegnie zanieczyszczeniu elektrolitu przez jakiekolwiek cząsteczki.

Drukowanie i malowanie

Jak już wspomnieliśmy, najlepiej jest używać modeli SLA i tak właśnie zrobiliśmy. Wydruki FDM (drukowane z filamentu) również mogłyby się sprawdzić, ale wymagałyby dużo obróbki, zanim nadawałyby się do galwanizacji – głównie ze względu na bardziej widoczne warstwy w porównaniu do SLA. Szczerze mówiąc, nie próbowaliśmy FDM, więc jeśli chcesz trochę poeksperymentować (np. sprawdzić, czy podkład wystarczy do uszczelnienia i wygładzenia modelu), daj nam znać – jesteśmy ciekawi wyników! Jak już wspomnieliśmy, aby uzyskać najlepszy efekt, powierzchnia modelu musi być idealnie gładka. Wszelkie nierówności, zadrapania lub drobiny kurzu będą widoczne na galwanizowanej powierzchni, jeśli powlekanie zostanie wykonane prawidłowo.

Po szlifowaniu i polerowaniu drobnym papierem ściernym otrzymaliśmy model gotowy do malowania. Wcześniej jednak odtłuściliśmy powierzchnię (odtłuszczaczem galwanicznym – patrz lista zakupów). Od teraz modelu nie wolno dotykać gołymi rękami! Wszelkie tłuste ślady mogą być (i pozostaną) widoczne.

Aha, i jeśli postępujesz zgodnie z naszym samouczkiem krok po kroku, oto krótkie przypomnienie: nie zapomnij o środkach ochrony indywidualnej podczas malowania i pracy z chemikaliami!

Czysta część wydrukowana w 3D (po lewej) i ta sama część pomalowana miedzianym lakierem przewodzącym (po prawej)

Do malowania użyliśmy aerografu, aby powierzchnia była jak najbardziej gładka. Kupiliśmy trzy rodzaje farb, aby sprawdzić, która z nich działa najlepiej. Większość osób testujących metodę galwanizacji stwierdziła, że miedziana farba przewodząca działa najlepiej w większości przypadków, ale chcieliśmy przetestować również inne rodzaje farb. Dlatego kupiliśmy przewodzącą farbę miedzianą, grafitową i srebrną.

Części pokryte miedzią gotowe do galwanizacji

Miedziana farba przewodząca – zmieszaliśmy miedzianą farbę przewodzącą z acetonem w stosunku 1:2, co zadziałało bardzo dobrze. Przy niskim stężeniu acetonu farba może wyschnąć na końcówce igły lub w powietrzu, tuż po wydmuchaniu z dyszy – wystarczy to naprawić, czyszcząc aerograf i rozcieńczając farbę nieco bardziej. Nierozcieńczona farba natryskiwana aerografem może również powodować chropowatą powierzchnię lub nawet nie przylegać do wydruku. Kwestie te sprawiały nam wiele kłopotów podczas naszych prób.

Grafitowa farba przewodząca – kupiona przez nas farba była na bazie wody i wystarczająco rozcieńczona, aby można ją było nakładać zwykłym pędzlem. Nie nadawała się jednak do aerografu, ponieważ cząsteczki były zbyt duże i często zatykały dyszę. Jednak zwykły pędzel działał dobrze, a farba całkiem dobrze przewodziła prąd. Uzyskaliśmy nawet nieco bardziej błyszczące wykończenie niż w przypadku farby miedzianej, ponieważ reagowała ona inaczej przy różnym napięciu. Ale każda nierówność, bąbelek i linia spowodowana przez pędzel była widoczna na galwanizowanym modelu. Ponadto, z jakiegoś powodu, kilka miejsc pozostało ciemnych, bez powłoki miedzianej, nawet przy dokładnie wymieszanym i dobrze rozprowadzonym kolorze.

Srebrna farba przewodząca – ponownie, ta farba była na bazie wody i nadawała się tylko do nakładania zwykłym pędzlem, ponieważ aerograf zatykał się przy każdej próbie. Przewodność srebra jest wystarczająca do galwanizacji. Jednak po pewnym czasie miedź zaczęła korodować na farbie, więc nie zalecamy tej kombinacji.

Miedziana, srebrna i grafitowa farba

Farba przewodząca po miedziowaniu. Od lewej do prawej: farba miedziana, farba grafitowa, farba srebrna.

Być może zastanawiasz się czy możesz uniknąć konieczności malowania modelu, używając po prostu przewodzących filamentów lub wypełnionego metalem PLA? Niestety, podstawowe filamenty wypełnione metalem w ogóle nie przewodzą prądu (ich cząsteczki metalu nie są ze sobą połączone), a filamenty przewodzące prąd są niezwykle kruche i mają mimo wszystko niską przewodność. Ponadto powierzchnia wydruku FDM jest daleka od gładkości, więc biorąc pod uwagę całą poźniejszą obróbkę, i tak nie jesteś w stanie zaoszczędzić wiele czasu.

Filament wypełniony miedzią nie przewodzi prądu, zarówno bez obróbki (po prawej), jak i wypolerowany (po lewej)

Moczenie w elektrolicie miedzianym i polerowanie

Po pomalowaniu modelu owinęliśmy go drutem. Model w drucianej klatce działa teraz jako katoda. Drut powinien dotykać modelu w kilku miejscach, aby zapewnić przepływ prądu przez model przez cały czas. Nie martw się, że drut zablokuje metal – konieczne jest poruszanie modelem podczas procesu, więc drut nie pozostanie w jednym miejscu.

Pomalowany pierścień w drucianej klatce

Wreszcie nadszedł czas na samą galwanizację. Zgodnie z wcześniejszymi zaleceniami, zaczęliśmy od miedzianego elektrolitu i miedzianych anod. Dało nam to stosunkowo tanią i dość grubą warstwę miedzi na modelu. Przynajmniej tak nam się wydawało…

Na początku spróbowaliśmy galwanizacji kilku małych modeli i uzyskaliśmy mieszane rezultaty. Jeden z nich wyszedł całkiem ładnie, więc przeprowadziliśmy szlifowanie i polerowanie, aby ostatecznie uzyskać całkiem niezły rezultat. Nie jest idealny, ale uznaliśmy go za satysfakcjonujący jak na pierwszą próbę.

Ale potem sprawy przybrały zły obrót. Powtórzyliśmy proces z tymi samymi ustawieniami i nie uzyskaliśmy pożądanego rezultatu. Próbowaliśmy galwanizować wiele modeli z różnymi ustawieniami i za każdym razem otrzymywaliśmy szorstką i matową powierzchnię. Szczerze mówiąc, nieudana próba nałożenia pierwszej metalicznej warstwy to prawdziwy test cierpliwości. Każda część, którą próbowaliśmy pokryć galwanicznie, zajęła nam sporo czasu na drukowanie, szlifowanie, malowanie i galwanizację. Każdy pojedynczy element potrzebował co najmniej 5 godzin na galwanizację.

Kilka typowych błędów, które popełniliśmy podczas galwanizacji: warstwa lakieru miedzianego była zbyt cienka i słabo rozcieńczona, co spowodowało złuszczanie się podczas miedziowania (białe plamy). Ogólny wygląd jest matowy i szorstki z powodu niewłaściwej kombinacji natężenia prądu, rozmiaru anody i źle wykonanej warstwy lakieru. Ciemne plamy są wynikiem korozji, która powstała w wyniku niepoprawnego mycia po procesie galwanizacji.

Na szczęście nie wszystko było stracone. Mimo że powierzchnia była daleka od ideału, warstwa miedzi tam została. Wszystko, co musieliśmy zrobić, to poprawić wykończenie powierzchni. Dzięki szlifowaniu i polerowaniu uzyskaliśmy całkiem niezłe rezultaty. Należy jednak pamiętać, że warstwa jest dość cienka, a zbyt silne szlifowanie może spowodować pęknięcia i całkowicie zniszczyć warstwę, więc należy zachować ostrożność.

Części pokryte miedzią przed polerowaniem.

Części miedziowane po odrobinie polerowania.

Jeżeli zdecydujesz się wypróbować ten proces samodzielnie, oto napięcie, które sprawdziło się w naszym przypadku (raz). Jednak, jak już wspomnieliśmy, napięcie i natężenie prądu mogą być różne dla różnych modeli, rozmiarów anod i wanien, różnych rodzajów elektrolitów itp. Szczerze mówiąc, musisz przeprowadzić testy we własnym zakresie.

- Ustaw 0,5V na 1 godzinę.

- Zwiększ do 0,7V i utrzymuj przez 1 godzinę.

- Zwiększ do 1-1,2V i utrzymuj przez 4 godziny.

- Po zakończeniu wypłucz w wodzie destylowanej.

Od czasu do czasu poruszaj modelem w klatce z drutu miedzianego, aby uniknąć sytuacji, w której drut zostanie zgrzany z modelem.

Powoli obracaj model w wannie (poruszaj nim od czasu do czasu, jeśli nie masz obrotnicy).

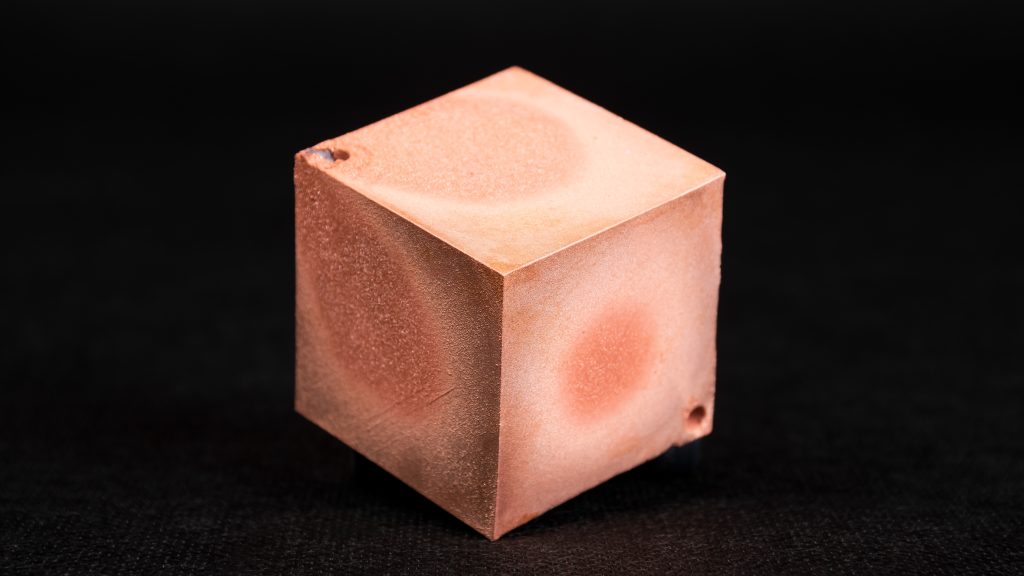

Próbowaliśmy nawet ustawić wartości zgodnie z powierzchnią modelu. Błyszczący elektrolit miedziany powinien działać przy 1-7A/dm2. Wydrukowaliśmy więc kostkę o powierzchni jak najbardziej zbliżonej do 1 dm2 i odpowiednio ustawiliśmy wartości (zaczynając od 1A i powoli zwiększając do 4A, co jest maksimum dla naszego zasilacza). Ponownie uzyskaliśmy szorstkie, matowe wykończenie powierzchni. Jedynie na krawędziach wykończenie było nieco bardziej błyszczące, ale nadal nie było to to, czego oczekiwaliśmy. Zamiast zmiany prądu zalecamy dostosowanie napięcia.

W końcu przyjrzeliśmy się temu dokładnie i doszliśmy do wniosku, że być może nie pomalowaliśmy powierzchni prawidłowo. Ponieważ ten sam problem wystąpił w przypadku partii wykonanej z tej samej mieszanki kolorów, niezależnie od napięcia i natężenia prądu, przypuszczamy, że kolor prawdopodobnie nie był wystarczająco rozcieńczony i spowodował pewne niedoskonałości powierzchni, których nie wzięliśmy pod uwagę. Ponadto nie obliczyliśmy powierzchni elektrody miedzianej i prawdopodobnie użyliśmy zbyt dużych elektrod do naszych testów. To z pewnością również nie pomogło.

Odtłuszczenie

Wreszcie najbardziej problematyczny etap mamy za sobą! Przeszlifowaliśmy model i cieszyliśmy się, że nie wszystko stracone. Odtłuściliśmy go ponownie odtłuszczaczem Galvano (mocząc przez kilka minut) i kontynuowaliśmy galwanizację.

Moczenie w innych elektrolitach i polerowanie

Wypolerowana gładka miedziana powierzchnia wyglądała już ładnie, ale chcieliśmy uzyskać ładną błyszczącą srebrno-chromową powierzchnię. Aby to zrobić, nałożyliśmy więcej warstw. Proces jest prawie taki sam jak w przypadku galwanizacji miedzi, ale znacznie szybszy. Potrzebna jest tylko cienka warstwa metalu do celów wizualnych (lub jako cienka bariera do złocenia). Oto jak wykonaliśmy niklowanie każdej części:

- Ustaw 2V i obserwuj powierzchnię modelu. Jeśli pojawią się bąbelki, a model stanie się ładny i błyszczący, utrzymaj napięcie na dotychczasowym poziomie.

- Jeśli nie widzisz bąbelków, powoli zwiększaj napięcie.

- Jeśli powierzchnia staje się czarna i matowa, ze zbyt wieloma bąbelkami wokół, napięcie jest zbyt wysokie.

- Od czasu do czasu poruszaj modelem, aby zapobiec powstawaniu cieni anodowych i zgrzewaniu anody.

- Zatrzymaj po 5-10 minutach.

- Po zakończeniu wypłucz w wodzie destylowanej

Teraz model stał się srebrzysty, ale nieco bardziej matowy. Ponieważ jednak nałożyliśmy tylko cienką warstwę niklu, nie musieliśmy wykonywać dokładnego szlifowania, a jedynie szybkie polerowanie. Właściwie wyszlifowany i wypolerowany pierścień pokryty galwanicznie miedzią, niklem i końcowy pozłacany pierścień

Właściwie wyszlifowany i wypolerowany pierścień pokryty galwanicznie miedzią, niklem i końcowy pozłacany pierścień

Powlekanie galwaniczne ostatnich szczegółów elektrodą pisakową

Ostatnią warstwę pokryliśmy galwanicznie za pomocą elektrody pisakowej i złotego elektrolitu. Pomogło nam to zaoszczędzić sporo materiału (i pieniędzy). Elektroda pisakowa działa przy wyższych prądach i trudniej jest ją nieprawidłowo ustawić. Nasze ustawienia były następujące:

- Anoda (na przykład drut z zaciskiem) dotykająca powierzchni modelu;

- Elektroda pisakowa działająca jako katoda, z tuleją nasączoną złotym elektrolitem;

- Napięcie: 7V (dla złotego elektrolitu);

- Po zakończeniu wypłucz w wodzie destylowanej.

Elektroda pisakowa z ostrym końcem (lub jakimś małym wacikiem) może działać lepiej w przypadku małych przedmiotów i powierzchni, takich jak biżuteria.

Utylizacja odpadów i żywotność elektrolitu

Ostatni krok. Podkreślamy po raz kolejny, że pracujemy z toksycznymi chemikaliami. Oznacza to nie tylko, że ten krok może stanowić zagrożenie dla zdrowia, ale także jest toksyczny dla środowiska. Nie wyrzucaj chemikaliów do odpadów zmieszanych (nawet ręczników papierowych), nie wylewaj ich do ścieków ani środowiska. Zawsze traktuj odpady jako toksyczne, przechowuj je w szczelnym pojemniku i utylizuj jak każdą inną niebezpieczną substancję chemiczną.Warto również wiedzieć, jak szybko wyczerpują się elektrolity. Szczerze mówiąc, nie wiemy. Przynajmniej nie wyczerpaliśmy ich podczas naszych testów. Producent twierdzi, że wyczerpanie elektrolitu można rozpoznać po wolniejszym osadzaniu się metalu. Ponadto, gdy używany jest elektrolit miedziany z miedzianymi anodami (lub innymi metalowymi elektrodami z pasującym elektrolitem), żywotność elektrolitu powinna być bardzo długa, ponieważ metal z anod powoli rozpuszcza się w elektrolicie. Jednak nadal ulega on zanieczyszczeniu, a rozjaśniacze zużywają się.

Rezultat końcowy

Udało się! To już koniec, to już wszystko… Wystarczy spojrzeć, jak niesamowicie to wygląda. Czy uwierzysz, że ten pierścień jest plastikowym wydrukiem z SLA, a nie niezwykle cennym artefaktem z Góry Przeznaczenia?

Zrobiliśmy też ten fajny miecz świetlny hrabiego Dooku. Popełniając po drodze liczne błędy, nie uzyskaliśmy idealnej i błyszczącej powierzchni, która była naszym celem, ale zamiast tego mamy ten zabytkowy, zwietrzały wygląd, który również wygląda niesamowicie.

Zrobiliśmy też ten fajny miecz świetlny hrabiego Dooku. Popełniając po drodze liczne błędy, nie uzyskaliśmy idealnej i błyszczącej powierzchni, która była naszym celem, ale zamiast tego mamy ten zabytkowy, zwietrzały wygląd, który również wygląda niesamowicie. Udanego drukowania!

Udanego drukowania!

Musisz się zalogować, aby móc dodać komentarz.