Wir haben Ihnen bereits eine ganze Reihe von Nachbearbeitungsmethoden gezeigt, darunter Schleifen und Polieren, Spachteln, Schleifen und Bemalen und sogar chemische Nachbearbeitung. Dieses Mal werden wir die Modelle wieder in Chemikalien baden, aber mit einem völlig anderen Ansatz. Wir werden versuchen, die 3D-gedruckten Teile wie massive Metallteile mit einem glänzenden Aussehen aussehen zu lassen. Los geht’s mit der Galvanisierung!

Das ist richtig! Wir werden die perfekte metallische Oberfläche nicht einfach nur durch Bemalen imitieren. Wir werden echtes Metall verwenden und den Modellen nicht nur ein tolles Aussehen, sondern auch andere metallische Eigenschaften verleihen, wie eine hohe Verschleißfestigkeit und das richtige kalte und schwere metallische Gefühl. Halten Sie sich fest, denn der Arbeitsablauf ist diesmal ein wenig schwieriger, und der Artikel ist auch nicht nur eine Sache für die Kaffeepause.

In der Theorie ist das Galvanisieren einfach und macht Spaß, nicht wahr?

Wenn Sie nichts darüber wissen, wie die Galvanik in der Theorie funktioniert, waren Sie wahrscheinlich während der Vorlesungen in der Schule krank oder haben es nach all den Jahren vielleicht einfach vergessen. Wir konzentrieren uns hier auf die praktische Seite. Wenn Ihnen also einige Grundkenntnisse fehlen, können Sie den Artikel auf Wikipedia lesen, um die absoluten Grundlagen der Galvanikprinzipien zu kennen.

Wir möchten noch einmal betonen, dass diese Art der Nachbearbeitung eine der kompliziertesten Methoden ist. Einige der Video-Tutorials im Internet (z.B. von Hen3Drik) haben eine sehr einfache und optimistische Ausstrahlung, was gut ist, aber zumindest für uns hat es eine ganze Weile gedauert, den ganzen Prozess zu durchlaufen. Denken Sie also daran, dass Sie vielleicht etwas Geduld und Frustrationstoleranz brauchen, weil die Ergebnisse wahrscheinlich nicht sofort perfekt sein werden. Außerdem ist es wichtig zu erwähnen, dass FDM-Drucke möglicherweise nicht ideal für die Galvanisierung sind. Ihre Oberfläche ist nicht vollkommen glatt und sobald Sie den Druck in die Elektrolytlösung eintauchen, kann die Flüssigkeit in den Druck eindringen und alle möglichen Probleme verursachen.

Noch eine Anmerkung, bevor wir beginnen: Für uns ist dies nur ein lustiges Nebenprojekt, weil wir ausprobieren wollten, wie es funktioniert. Wir versuchen, all unser Wissen und unsere Erfahrung weiterzugeben, aber wir sind keine Experten. Wenn Sie mehr über das Galvanisieren von 3D-Drucken wissen möchten, sollten Sie sich unbedingt an Hen3Drik wenden – er ist der Meister des Galvanisierens. 🙂

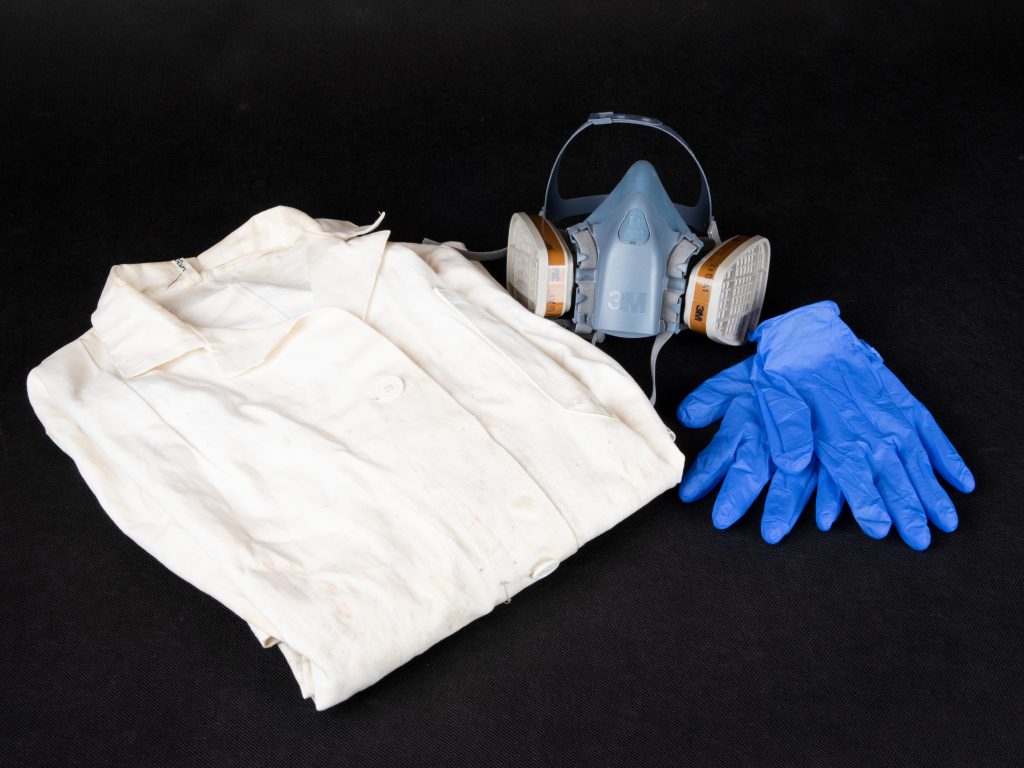

Sicherheit geht vor

Bevor wir Ihnen zeigen, welche Chemikalien wir verwenden werden, ist es wichtig, die Sicherheit bei der Arbeit mit diesen Stoffen zu erwähnen. Der Grad der Vorsicht variiert je nach Chemikalie leicht – aber im Zweifelsfall gilt definitiv „mehr ist mehr“, was den persönlichen Schutz angeht (ein vollständiger Schutzanzug könnte allerdings ein bisschen zu viel sein).

Eigentlich reicht die Ausrüstung, die Sie bei der Arbeit mit SLA-Harzen oder einer Airbrush verwenden, völlig aus: Handschuhe, Schutzbrille und wir empfehlen auch eine Atemschutzmaske mit aktiven Chemikalienfiltern, manchmal auch Halbmaske genannt. Sie erhalten diese in Geschäften mit Schutzausrüstung für Maler usw. Verlassen Sie sich außerdem nicht vollständig auf den Atemschutz und arbeiten Sie in einem gut belüfteten Bereich – am besten in einem dafür vorgesehenen Raum wie einer Garage oder Werkstatt. Bei den Chemikalien, mit denen Sie arbeiten werden, handelt es sich natürlich nicht um angereichertes Uran, aber dennoch ist die Schutzausrüstung, die wir gerade beschrieben haben, ein empfohlenes Minimum.

Einkaufsliste

Also gut, Sie wurden vor der Giftigkeit gewarnt. Dann lassen Sie uns an die Arbeit gehen. Es gibt immer eine Liste von Dingen, die Sie für jedes Projekt kaufen müssen. Hier ist also, was wir uns für die folgenden Experimente besorgt haben:

- Laborkittel, Brille, Handschuhe, Halbmaske (siehe oben)

- 3D-Drucker, SLA (Harz-basierte) 3D-Drucker wie der SL1S SPEED funktionieren am besten, weil man eine möglichst glatte Oberfläche anstrebt

- Airbrush – im Grunde tut es fast jede billige oder gebrauchte

- Leitende Farbe (Kupfer, Silber, Graphit…) – wir empfehlen Kupfer und werden gleich noch ein paar Details dazu verraten

- Entfetter – wir empfehlen den galvanischen Entfetter von Tifoo

- Elektrolyte – dies ist fallspezifisch, wir gehen weiter unten in diesem Artikel auf Einzelheiten ein

- Elektroden – ihre Auswahl hängt von den Elektrolyten ab, wir haben Kupfer und Nickel

- Drähte und Klammern

- Galvanische Bürste (oder galvanischer Stift)

- Labornetzteil oder eine viel billigere Variante, die mit dem MK3S+ Netzteil und einem Step-Up Konverter gemacht wird – siehe unten

- Schleifpapier mit 1000-2000er Körnung, Polierpaste und ein Stück Stoff

- (optional) Improvisierte Drehvorrichtung, entweder die Rotajig oder die, die wir aus mehreren 3D-gedruckten Teilen und einem Bürstenmotor gemacht haben (siehe die Beschreibung unter Printables)

- Nicht gewebter Stoff

- Behälter groß genug für Ihr Projekt (durchsichtige Kunststoffbox, Aquarium, etc.).

Verwenden Sie sicherheitshalber zunächst eine kleine Menge der Flüssigkeit und prüfen Sie, ob das Kunststoffmaterial (oder der Füller/Grundierung/Farbe) wirklich inert dazu ist.

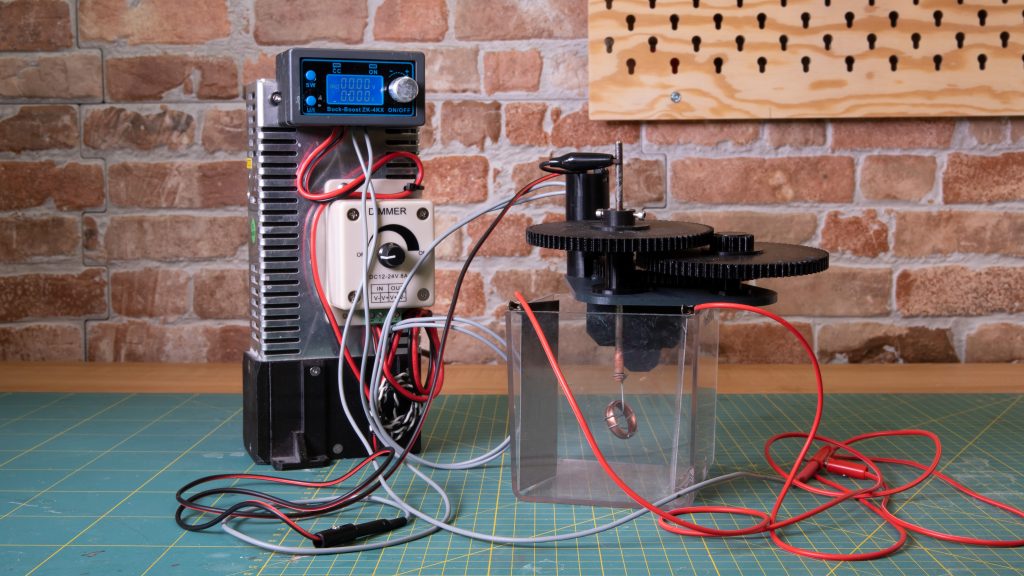

Elektronik

Für die Galvanisierung benötigen Sie eine stabile Stromversorgung. Am einfachsten ist es, sich ein Labor-Netzteil zu besorgen, aber wir möchten Ihnen eine billigere Lösung zeigen. Alles, was Sie brauchen, ist ein stärkeres Gleichstromnetzteil (das MK3S Netzteil mit seinen 240 W funktioniert übrigens perfekt) und diesen billigen Step-up-Konverter. Er liefert zwar nicht so präzise und stabilen Strom wie ein Labornetzteil, aber für eine einfache selbstgemachte Galvanisierung ist er gut genug.

Unser Galvanisierungsaufbau

Als optionalen nächsten Schritt benötigen Sie vielleicht etwas, um das Modell im Bad zu rotieren. Das hilft dem Metall, sich möglichst gleichmäßig zu verteilen. Am besten bauen Sie einen Rotajig von Xenoarch, aber Sie können auch versuchen, etwas aus Schrott zu Hause zu bauen. Wir haben einfach einen billigen Gleichstrommotor und einen Geschwindigkeitsregler wiederverwendet und einige 3D-gedruckte Teile hinzugefügt. Es ist nicht so gut wie der Rotajig, aber es funktioniert. Sie finden alles bei Printables.com.

Stellen Sie sicher, dass Sie die richtige Drahtstärke wählen. Größere Modelle benötigen eine höhere Stromstärke, was bedeutet, dass Sie stärkere Drähte benötigen. Dieser Rechner könnte hilfreich sein.

Elektrolyte und Elektroden

Hier ist der Aufbau, den wir gekauft und getestet haben. Wir empfehlen, die gleiche Kombination zu verwenden, aber es könnte natürlich auch andere Methoden geben – wir haben sie nicht alle getestet.

Der beste Weg, um die gewünschte dicke und haltbare Oberfläche zu machen, ist mit Kupfer zu beginnen und es als eine Art Grundierung zu verwenden. Dieses Metall ist wahrscheinlich das billigste und ermöglicht es Ihnen, recht dicke Schichten zu machen. Sie benötigen eine Kupferlösung und Kupferanoden. Beachten Sie, dass es verschiedene Elektrolyte für unterschiedliche Zwecke gibt, die zu den Elektroden und der leitfähigen Farbe passen sollten. Wir haben uns für einen sauren glänzenden Kupferelektrolyt entschieden, der sowohl mit Kupferlack als auch mit Elektroden gut funktioniert.

Sobald Sie eine schöne Kupferoberfläche haben, können Sie mit einer dünnen Schicht Nickel oder Chrom fortfahren – diese Metalle verleihen dem Modell einen schönen kühlen Farbton (wie in kühlen vs. warmen Farben), der entweder abschließend sein kann oder als Barriere zwischen der unteren (Kupfer) und der obersten Schicht dient. Nickel und Chrom können mit einem galvanischen Pinsel oder durch Eintauchen in ein Elektrolytbad aufgetragen werden. Das Elektrolytbad funktioniert mit Nickelanoden für beide Metalle und der galvanische Pinsel funktioniert gut mit einer Graphitanode.

Schließlich können Sie das ausgefallenste Oberflächenfinish erzielen, indem Sie seltene Metalle wie Gold, Silber oder Palladium verwenden. Diese Elemente können kostspielig sein, besonders wenn Sie einen Gold-Elektrolyt kaufen. Deshalb empfehlen wir Ihnen, einen Galvanik-Pinsel mit Graphitanode (galvanischer Stift) zu kaufen und ihn nur in dünnen Schichten aufzutragen.

Galvanischer Pinsel und Goldelektrolyt

Bei einigen Elektrolyten können mehrere verschiedene Materialien als Anoden verwendet werden. Hersteller von Galvanisiergeräten (wie Tifoo) geben die empfohlenen Anoden und andere Eigenschaften in der Regel in der Produktbeschreibung an. Denken Sie bei der Auswahl der Anoden auch daran, dass die galvanisierte Oberfläche umso glatter und gleichmäßiger ist, je größer die Anodenoberfläche ist. Größere Anoden können jedoch eine höhere Spannung und Stromstärke erfordern.

Sie sollten auch wissen, dass einige Metalle eine galvanische Zelle bilden, wenn sie mit anderen Metallen in Kontakt kommen. Das führt zu Korrosion und sieht insgesamt schlecht aus. Deshalb kann es notwendig sein, eine Trennschicht aus einem Metall aufzutragen, das nicht mit seinem Nachbarn reagiert. Zum Beispiel darf Gold nicht direkt auf die Kupferoberfläche aufgetragen werden und erfordert eine Trennschicht aus Nickel oder Chrom. Wenn Sie sich nicht sicher sind, welche Kombination Sie verwenden wollen, hilft Ihnen vielleicht dieser Artikel über galvanische Korrosion.

Korrekte Stromstärke und Spannung

Dies ist bei weitem der schwierigste Teil des ganzen Prozesses. Die Einstellung der falschen Stromstärke und Spannung kann zu einer hässlichen Oberfläche voller Unvollkommenheiten führen und schließlich Ihr ganzes Projekt ruinieren. Die meisten unserer Tests sind bei der Suche nach dem richtigen Wert gescheitert, aber dazu später mehr.

Sie sollten auf viele Tests vorbereitet sein, da Spannung und Stromstärke für verschiedene Elektrolyte und Metalle unterschiedlich sind. Außerdem kann die Stromstärke entsprechend der Fläche des Modells eingestellt werden (Sie können sie z.B. in Blender berechnen). Die Strom- und Spannungswerte werden in der Regel vom Hersteller des Elektrolyten angegeben, aber unserer Erfahrung nach muss man sie trotzdem testen und optimieren.

Für die Kupferbasisschicht empfiehlt es sich, vorsichtig mit Werten von etwa 0,2 V zu beginnen, 30-60 Minuten zu warten, dann die Werte zu erhöhen und wieder eine Stunde oder so zu warten. Sobald Sie den optimalen Wert erreicht haben, beginnt die Oberfläche schön zu glänzen. Je länger Sie sie in dem Bad lassen, desto dicker wird die Schicht. Wenn Sie Unebenheiten (Beulen oder dunkle Flecken) auf der Oberfläche oder Blasen im Bad feststellen, ist die Stromstärke zu hoch. Beachten Sie, dass die von uns empfohlene Versorgungsspannung bis auf 0,5 V eingestellt werden kann. Dennoch hat bei uns auch eine etwas höhere Startspannung funktioniert.

Nickel und Chrom werden in einigen Minuten galvanisiert. Sie können die Startwerte auf 2V für Nickel und 6V für Chrom einstellen und die Werte kontinuierlich erhöhen, bis Sie die Blasen sehen. Sobald die Oberfläche schön glänzend ist, ist sie fertig. Oder Sie können den galvanischen Pinsel verwenden.

Für die letzten Schichten mit dem galvanischen Pinsel brauchen Sie nicht viel zu testen, stellen Sie einfach die vom Hersteller empfohlenen Werte ein.

Polieren

Wenn Sie denken, dass der Prozess bisher nicht allzu schwierig und zeitaufwändig war, ist es nun an der Zeit, sich auf die letzte Phase vorzubereiten: das Schleifen und Polieren. Die Oberfläche des 3D gedruckten Teils sollte so glatt wie möglich sein. Jedes Detail, jeder Kratzer, jede sichtbare Schicht oder jedes Staubkorn wird auf der galvanisierten Oberfläche sichtbar sein. So funktioniert eben die metallische Oberfläche (ein echtes Metall oder eine metallische Farbe wäre ähnlich unversöhnlich). Außerdem wird die Schicht, die wir auftragen, nur einige Mikrometer dick sein, so dass sie die darunter liegende Grundlage nicht von selbst glättet, d.h. sie wird keine Unvollkommenheiten verdecken. Sie sollten sowohl die 3D-gedruckte Oberfläche als auch die verkupferte Oberfläche schleifen und polieren. Denken Sie daran, dass Sie sehr feines Schleifpapier (etwa 800-2000 Körnung, schrittweise ansteigend) und Polierpasten benötigen. Die besten Ergebnisse erzielen Sie mit der Nassschleifmethode. Einzelheiten zum Polieren finden Sie in unserem älteren Artikel über transparente Teile.

Wie funktioniert es in der realen Welt?

Nun gut, lassen wir die Theorie hinter uns und erzählen wir Ihnen eine schöne Geschichte über Metall, das sich in Kunststoff verliebt hat. Diese Geschichte beruht auf wahren Begebenheiten. Es ist wahr, wir waren die Heiratsvermittler und trotz aller Schwierigkeiten ist es uns schließlich gelungen, diese beiden Liebenden auf spektakuläre Weise zusammenzubringen. Und alle haben geklatscht, nebenbei bemerkt. Nochmals vielen Dank an Hen3Drik und seine ausführlichen Videoanleitungen, die uns sehr inspiriert haben.

Von links nach rechts: SLA-Druck mit Kupferlack besprüht, frisch verkupferter Ring, polierter verkupferter Ring, vernickelter Ring, fertig vergoldeter Ring

Also gut, seien wir ehrlich. Die meisten unserer Versuche haben nicht so geendet, wie wir es uns gewünscht hätten. Das Galvanisieren von 3D-Drucken ist eine echte Herausforderung und die Suche nach den optimalen Werten erfordert einen enormen Zeitaufwand. Hier ist also, was wir bisher gelernt haben (nicht):

Aufbau der Galvanik

Zunächst haben wir alle elektronischen und mechanischen Teile, die für die Galvanisierung notwendig sind, in einem Bottich vorbereitet. Das ist keine Raketenwissenschaft, aber Sie werden feststellen, dass Sie vielleicht einige Befestigungselemente und Armaturen in 3D drucken müssen, da sich die Kabel manchmal so verhalten, als ob sie lebendig wären. Hier sind ein paar schnelle Tipps für bessere Ergebnisse:

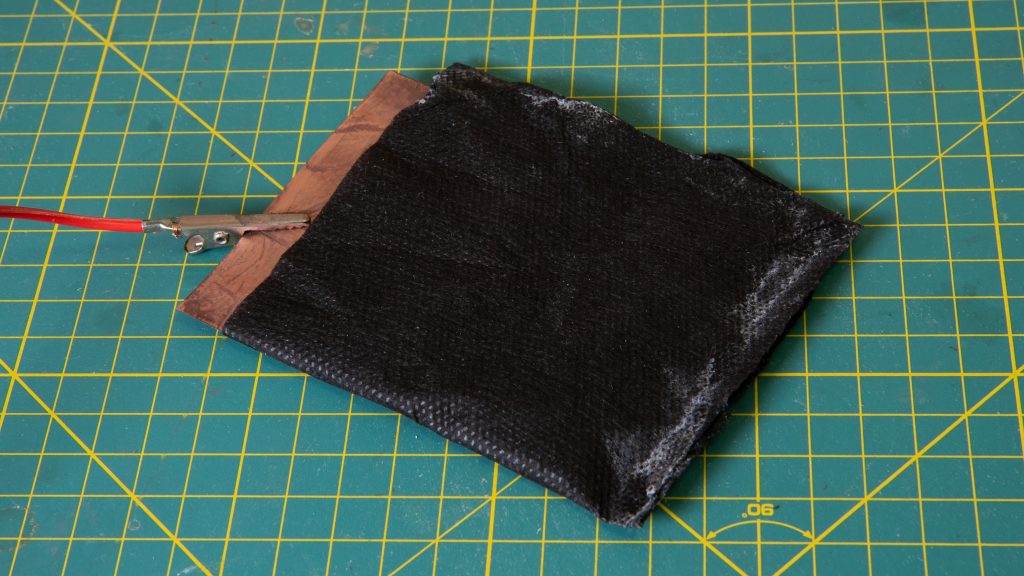

- Basteln Sie „Fäustlinge“ aus einem Vliesstoff und legen Sie sie auf die Elektroden. Sie wirken wie ein Filter, der alle Partikel auffängt, die von der Anode fallen. Andernfalls könnten die im Elektrolyt schwimmenden Partikel beim nächsten Projekt einige Oberflächenfehler verursachen.

- Reinigen Sie die oxidierte Oberfläche der Anoden, bevor Sie sie verwenden. Sie können Stahlwolle oder feines Schleifpapier verwenden.

- Platzieren Sie die Anoden so weit wie möglich von dem galvanisierten Modell entfernt.

- Schließen Sie den Pluspol Ihres Netzteils an die Anoden und den Minuspol an das zu galvanisierende Modell an.

Die Kupferanode befindet sich in einem „Fäustling“ aus Vliesstoff. Der Fäustling wird in den Bottich gehängt und verhindert, dass Partikel den Elektrolyt verunreinigen.

Drucken und Bemalen

Wie wir bereits erwähnt haben, ist es am besten, SLA-Modelle zu verwenden und genau das haben wir auch getan. FDM (aus Filament gedruckte) Drucke können ebenfalls verwendet werden, aber sie würden eine Menge Nachbearbeitung erfordern, bevor sie für die Galvanisierung verwendbar wären – vor allem wegen der mehr sichtbaren Schichten im Vergleich zu SLA. Um ehrlich zu sein, haben wir FDM nicht ausprobiert. Wenn Sie also bereit sind, ein wenig zu experimentieren (z.B. um zu sehen, ob eine Grundierung ausreicht, um das Modell zu versiegeln und zu glätten), lassen Sie es uns wissen – wir sind neugierig auf die Ergebnisse! Wie wir bereits gesagt haben, muss die Oberfläche des Modells für den besten Effekt absolut glatt sein. Jede Unebenheit, jeder Kratzer oder jedes Staubkorn wird auf der galvanisierten Oberfläche sichtbar sein, wenn die Galvanisierung richtig ausgeführt wird.

Nach dem Schleifen und Polieren mit feinem Schleifpapier hatten wir das fertige Modell fertig zum Bemalen. Aber vorher haben wir die Oberfläche entfettet (mit einem galvanischen Entfetter – siehe die Einkaufsliste). Von nun an darf das Modell nicht mehr mit bloßen Händen berührt werden! Alle fettigen Spuren können (und werden) sichtbar bleiben.

Oh, und wenn Sie unserer Schritt-für-Schritt-Anleitung folgen, hier eine kurze Erinnerung: Vergessen Sie nicht, sich zu schützen, wenn Sie das Modell bemalen und mit Chemikalien arbeiten!

Reines 3D-gedrucktes Teil (links) und das gleiche Teil bemalt mit Kupferleitlack (rechts)

Zum Bemalen haben wir eine Airbrush verwendet, um die Oberfläche so glatt wie möglich zu machen. Wir haben drei Arten von Farbe gekauft, um zu testen, welche am besten funktioniert. Die meisten Leute, die die Galvanisierungsmethode ausprobiert haben, fanden, dass der Kupferleitlack in den meisten Fällen am besten funktionierte, aber wir wollten auch andere Lackarten testen. Deshalb haben wir leitfähige Kupferfarbe, Graphitfarbe und Silberfarbe gekauft.

Kupfer besprühte Teile bereit zum Galvanisieren

Kupferleitfarbe – wir haben die Kupferleitfarbe mit Aceton im Verhältnis 1:2 gemischt und das hat sehr gut funktioniert. Bei einem geringen Acetonanteil kann die Farbe an der Nadelspitze oder in der Luft trocknen, wenn sie aus der Düse austritt – beheben Sie dies einfach, indem Sie die Airbrush reinigen und die Farbe etwas mehr verdünnen. Außerdem kann unverdünnte Farbe, die mit einer Airbrush aufgesprüht wird, zu einer rauen Oberfläche führen oder gar nicht auf der Oberfläche haften. Diese Probleme haben uns bei unseren Versuchen sehr beunruhigt.

Leitfähige Graphitfarbe – Die Farbe, die wir gekauft haben, war auf Wasserbasis und gerade ausreichend verdünnt, um sie mit einem normalen Pinsel aufzutragen. Für die Airbrush war sie allerdings nicht geeignet, da die Partikel zu groß waren und die Düse häufig verstopften. Der normale Pinsel funktionierte jedoch gut und die Farbe war ziemlich gut leitfähig. Sie erhielt sogar ein etwas glänzenderes Finish als die Kupferfarbe, da sie bei unterschiedlicher Spannung anders reagierte. Aber jede Unebenheit, Blase und Linie, die der Pinsel verursachte, war auf dem galvanisierten Modell sichtbar. Außerdem blieben aus irgendeinem Grund einige Stellen ohne Kupferbeschichtung dunkel, auch wenn die Farbe gründlich gemischt und gut verteilt wurde.

Leitfähige Silberfarbe – Auch diese Farbe war auf Wasserbasis und nur für den Auftrag mit einem normalen Pinsel geeignet. Die Airbrush verstopfte bei jedem Versuch. Die Leitfähigkeit von Silber ist gut genug für die Galvanisierung. Allerdings begann das Kupfer nach einiger Zeit auf der Farbe zu korrodieren, so dass wir diese Kombination nicht empfehlen.

Kupfer, Silber und Graphitfarbe

Die leitfähige Farbe nach der Verkupferung. Von links nach rechts: Kupferfarbe, Graphitfarbe, Silberfarbe.

Vielleicht denken Sie jetzt: Wie wäre es, wenn Sie das Modell nicht bemalen müssten, sondern einfach leitfähige Filamente oder metallgefülltes PLA verwenden? Leider sind einfache metallgefüllte Filamente überhaupt nicht leitfähig (ihre Metallpartikel sind nicht miteinander verbunden) und leitfähige Filamente sind extrem spröde und von zweifelhafter Leitfähigkeit. Außerdem ist die Oberfläche des FDM-Drucks alles andere als glatt, so dass Sie mit der ganzen Nachbearbeitung ohnehin nicht viel Zeit sparen würden.

Kupfergefülltes Filament ist nicht leitfähig, weder unbearbeitet (rechts) noch poliert (links)

Eintauchen in Kupferelektrolyt und Polieren

Nachdem das Modell bemalt war, haben wir es mit Draht umwickelt. Das Modell in einem Drahtkäfig fungiert nun als Kathode. Der Draht sollte das Modell an mehreren Stellen berühren, um sicherzustellen, dass ständig Strom durch das Modell fließt. Machen Sie sich keine Sorgen, dass der Draht das Metall blockieren könnte – es ist notwendig, das Modell während des Prozesses zu bewegen, damit der Draht nicht an einer Stelle stehen bleibt.

Bemalter Ring in einem Drahtkäfig.

Zum Schluss kommt nun die eigentliche Galvanisierung. Wie wir bereits empfohlen haben, haben wir mit dem Kupferelektrolyt und den Kupferanoden begonnen. So erhielten wir eine relativ billige und recht dicke Basisschicht aus Kupfer auf dem Modell. Nun, zumindest dachten wir das…

Zunächst versuchten wir, ein paar kleine Modelle zu galvanisieren und erzielten gemischte Ergebnisse. Eines davon war recht gut gelungen, also haben wir etwas geschliffen und poliert und schließlich ein recht gutes Ergebnis erzielt. Nicht perfekt, aber für unseren ersten Versuch fanden wir es sehr gut.

Aber dann ging es bergab mit uns. Wir wiederholten den Vorgang mit denselben Einstellungen und erzielten nicht das gewünschte Ergebnis. Wir versuchten, mehrere Modelle mit verschiedenen Einstellungen zu galvanisieren, und jedes Mal endete es mit einer rauen und matten Oberfläche. Ehrlich gesagt, ist das Scheitern beim Erstellen der ersten metallischen Schicht wirklich eine Geduldsprobe. Für jedes Teil, das wir zu galvanisieren versuchten, brauchten wir eine beträchtliche Menge an Zeit zum Drucken, Schleifen, Bemalen und Galvanisieren. Jedes einzelne Teil brauchte mindestens 5 Stunden zum Galvanisieren.

Ein paar typische Fehler, die wir bei der Galvanisierung gemacht haben: Die Kupferlackschicht war zu dünn und schlecht verdünnt, was dazu führte, dass sie während der Verkupferung abblätterte (die weißen Flecken). Das Gesamterscheinungsbild ist aufgrund der falschen Kombination von Stromstärke, Anodengröße und schlecht gemachter Lackschicht matt und rau. Die dunklen Flecken sind das Ergebnis von Korrosion, die durch schlechtes Waschen nach dem Galvanisierungsprozess entstanden ist.

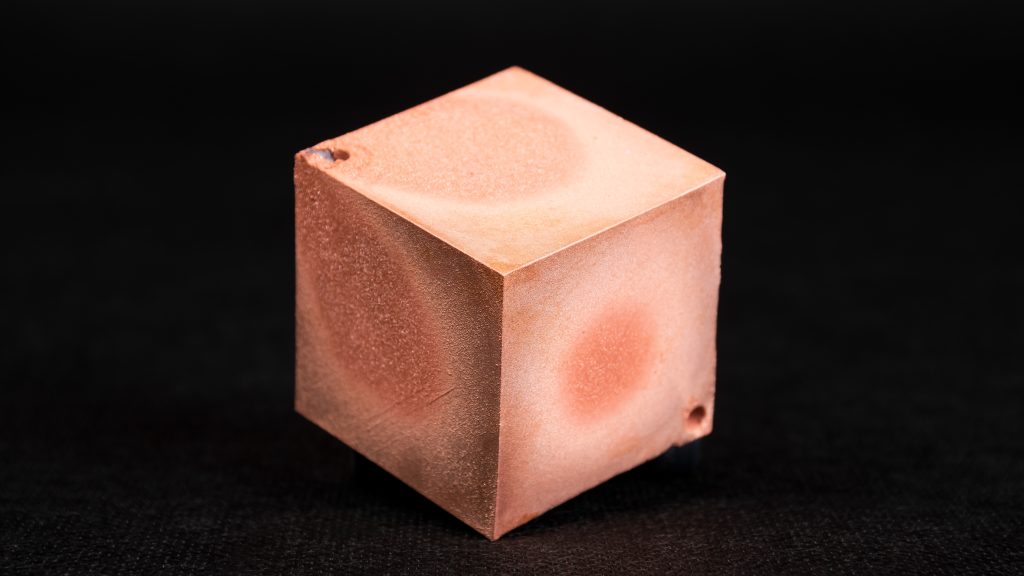

Glücklicherweise war noch nicht alles verloren. Auch wenn die Oberfläche alles andere als perfekt war, war die Kupferschicht vorhanden. Alles, was wir tun mussten, war, die Oberfläche zu verbessern. Mit etwas Schleifen und Polieren haben wir ein ziemlich gutes Ergebnis erzielt. Denken Sie jedoch daran, dass die Schicht recht dünn ist und zu starkes Schleifen zu Rissen führen und die Schicht vollständig zerstören kann.

Kupferbeschichtete Teile vor dem Polieren.

Kupferbeschichtete Teile nach dem Polieren.

Wenn Sie das Verfahren selbst ausprobieren möchten, finden Sie hier die Spannung, die bei uns (einmal) funktioniert hat. Aber wie gesagt, die Spannung und der Strom können bei verschiedenen Modellen, Anoden- und Badgrößen, verschiedenen Arten von Elektrolyten usw. unterschiedlich sein. Sie müssen wirklich selbst einige Tests durchführen.

- Stellen Sie 0,5 V für 1 Stunde ein

- Erhöhen Sie auf 0,7V und halten Sie 1 Stunde

- Erhöhen Sie auf 1-1,2V und halten Sie 4 Stunden

- Nach Abschluss in destilliertem Wasser abspülen

Bewegen Sie das Modell in dem Kupferdrahtkäfig von Zeit zu Zeit, um zu vermeiden, dass der Draht mit dem Objekt verschweißt wird.

Drehen Sie das Modell im Bad langsam (bewegen Sie es von Zeit zu Zeit, wenn Sie keine Drehvorrichtung haben).

Wir haben sogar versucht, die Werte entsprechend der Oberfläche des Modells einzustellen. Der glänzende Kupferelektrolyt sollte bei 1-7A/dm2 funktionieren. Also haben wir einen Würfel gedruckt, dessen Oberfläche so nah wie möglich an 1 dm2 liegt, und die Werte entsprechend eingestellt (1A und langsam ansteigend bis 4A, was das Maximum für unsere Stromversorgung ist). Auch hier erhielten wir die raue, matte Oberfläche. Nur an den Rändern wurde die Oberfläche etwas glänzender, aber es war immer noch nicht das, was wir wollten. Wir empfehlen daher, stattdessen die Spannung einzustellen.

Schließlich sahen wir uns das Ganze genauer an und stellten fest, dass wir die Oberfläche vielleicht gar nicht richtig bemalt hatten. Da bei der Charge, die mit der gleichen Farbmischung hergestellt wurde, unabhängig von Spannung und Stromstärke das gleiche Problem auftrat, vermuten wir, dass die Farbe wahrscheinlich nicht ausreichend verdünnt war und einige Oberflächenfehler verursacht hat, die wir unterschätzt haben. Außerdem haben wir die Oberfläche der Kupferelektroden nicht berechnet und wahrscheinlich zu große Elektroden für unsere Tests verwendet. Das hat sicherlich auch nicht geholfen.

Entfetten

Endlich liegt der problematischste Schritt hinter uns! Wir haben das Modell abgeschliffen und waren froh, dass es nicht ganz verloren war. Wir haben es erneut mit dem Galvano-Entfetter entfettet (ein paar Minuten lang eingeweicht) und die Galvanisierung fortgesetzt.

Eintauchen in andere Elektrolyte und Polieren

Die polierte glatte Kupferoberfläche sah schon schön aus, aber wir wollten eine schöne glänzende silberne/chromfarbene Oberfläche haben. Dazu haben wir weitere Schichten aufgetragen. Das Verfahren ist so ziemlich dasselbe wie bei der Kupfergalvanisierung, nur viel schneller. Sie benötigen nur eine dünne Metallschicht für optische Zwecke (oder als dünne Barriere für die Goldbeschichtung). Hier sehen Sie, wie wir die Vernickelung für jedes einzelne Teil durchgeführt haben:

- Stellen Sie 2V ein und beobachten Sie die Oberfläche des Modells. Wenn die Blasen auftauchen und das Modell schön glänzt, lassen Sie die Spannung so wie sie ist.

- Wenn Sie keine Blasen sehen, erhöhen Sie langsam die Spannung.

- Wenn die Oberfläche schwarz und matt wird, mit zu vielen Blasen, ist die Spannung zu hoch.

- Bewegen Sie das Modell von Zeit zu Zeit, um Anodenschatten und Verschweißungen zu vermeiden.

- Hören Sie nach 5-10 Minuten auf.

- Nach dem Vorgang in destilliertem Wasser abspülen

Jetzt ist das Modell silbrig, aber etwas matter geworden. Da wir jedoch nur eine dünne Schicht Nickel aufgetragen haben, mussten wir nicht gründlich schleifen, sondern nur schnell polieren.

Richtig geschliffener und polierter kupfergalvanisierter Ring, vernickelter Ring und abschließend vergoldeter Ring

Endgültige Details mit dem galvanischen Pinsel galvanisieren

Schließlich haben wir die letzte Schicht mit dem galvanischen Pinsel und Goldelektrolyt galvanisiert. Dadurch konnten wir eine Menge Material (und Geld) sparen. Der galvanische Pinsel arbeitet mit höheren Strömen und es ist schwieriger, ihn falsch einzustellen. Unsere Einstellungen waren die folgenden:

- Die Anode (z.B. Draht mit Klemme) berührt die Oberfläche des Modells

- Der galvanische Pinsel arbeitet als Kathode, wobei die Hülse mit Goldelektrolyt getränkt ist

- Spannung: 7 V (für Goldelektrolyt)

- Nach der Anwendung in destilliertem Wasser abspülen

Ein galvanischer Stift mit einer scharfen Spitze (oder einer Art winzigem Docht) eignet sich besser für kleine Objekte und Oberflächen, wie z.B. Schmuck.

Entsorgung und Lebensdauer des Elektrolyten

Ein letzter Schritt. Noch einmal: Wir arbeiten mit giftigen Chemikalien. Das bedeutet nicht nur, dass dieser Schritt ein Gesundheitsrisiko darstellt, sondern auch, dass er für die Umwelt giftig ist. Werfen Sie die Chemikalien nicht in den Hausmüll (auch nicht die Papierhandtücher), schütten Sie sie nicht in die Spüle. Behandeln Sie den Abfall immer als giftig, geben Sie ihn in einen versiegelten Behälter und entsorgen Sie ihn wie jede andere gefährliche Chemikalie.

Außerdem möchten Sie vielleicht wissen, wie lange es dauert, bis die Elektrolyte verbraucht sind. Um ehrlich zu sein, wir wissen es nicht. Zumindest haben wir sie während unserer Tests nicht verbraucht. Der Hersteller gibt an, dass die Erschöpfung des Elektrolyten an einer langsameren Metallabscheidung zu erkennen ist. Wenn Sie einen Kupferelektrolyten mit Kupferanoden (oder anderen Metallelektroden mit passendem Elektrolyten) verwenden, sollte die Lebensdauer des Elektrolyten sehr lang sein, da sich das Metall der Anoden langsam im Elektrolyten auflöst. Dennoch wird es verunreinigt und die Aufheller werden verbraucht.

Das Endergebnis

Wir haben es geschafft! Es ist vorbei, es ist geschafft… Sehen Sie sich nur an, wie erstaunlich es aussieht. Würden Sie glauben, dass dieser Ring ein SLA-Druck aus Kunststoff ist und nicht ein äußerst kostbares Artefakt vom Schicksalsberg?

Außerdem haben wir dieses coole Lichtschwert von Count Dooku gemacht. Aufgrund zahlreicher Fehler auf dem Weg dorthin haben wir nicht die perfekte und glänzende Oberfläche erhalten, die wir wollten. Stattdessen haben wir diesen verwitterten Vintage-Look erhalten, der auch noch toll aussieht.

Viel Spaß beim Drucken!

Du musst angemeldet sein, um einen Kommentar abzugeben.