Vi abbiamo già mostrato svariati processi di post-produzione, tra cui la levigatura e la lucidatura, altri trattavano la stuccatura, carteggiatura e verniciatura, e persino la post-produzione chimica. Questa volta metteremo a bagno i modelli in prodotti chimici, ma con un approccio completamente diverso. Cercheremo di far sembrare le parti stampate in 3D come pezzi di metallo solido e lucidi. Andiamo a fare l’elettroplaccatura!

Proprio così! Non imiteremo la perfetta superficie metallica semplicemente dipingendola. Utilizzeremo metallo vero e proprio e, oltre all’aspetto estetico, conferiremo ai modelli altre proprietà del metallo, come un’elevata resistenza all’usura e la giusta sensazione di freddo e pesantezza del metallo. Tenetevi forte, perché questa volta il processo di lavoro è un po’ più difficile, e l’articolo non è un semplice argomento da pausa caffè.

In teoria, la galvanizzazione è facile e divertente, vero?

Se non sapete nulla di come funziona l’elettroplaccatura in teoria, probabilmente eravate assenti durante le lezioni del liceo o forse ve ne siete semplicemente dimenticati dopo tutti questi anni. Qui ci concentreremo sull’aspetto pratico, quindi se vi mancano alcune nozioni di base, potete leggere il relativo articolo su Wikipedia per conoscere le basi assolute dei principi della galvanotecnica.

Sottolineiamo ancora una volta che questo tipo di post-produzione è uno dei metodi più complicati. Alcuni dei video tutorial online (ad esempio quelli di Hen3Drik) hanno un’atmosfera molto leggera e ottimista, il che è positivo, ma, almeno per noi, l’intero processo ha richiesto un bel po’ di tempo. Quindi, ancora una volta, tenete presente che potreste aver bisogno di un po’ di pazienza e sopportazione della frustrazione, perché probabilmente i risultati non saranno perfetti da subito. Inoltre, è importante ricordare che le stampe FDM potrebbero non essere ideali per l’elettrodeposizione. La loro superficie non è perfettamente liscia e, una volta immersa la stampa nella soluzione elettrolitica, il liquido potrebbe iniziare a penetrare nella stampa, causando ogni sorta di problema.

Un’ultima nota prima di iniziare: Per noi questo è solo un progetto secondario e divertente, perché volevamo provare come funziona. Cerchiamo di trasmettere tutte le nostre conoscenze ed esperienze, ma non siamo esperti. Se desiderate saperne di più sulla galvanizzazione delle stampe 3D, dovete assolutamente rivolgervi a Hen3Drik – è il maestro della galvanizzazione. 🙂

La sicurezza prima di tutto

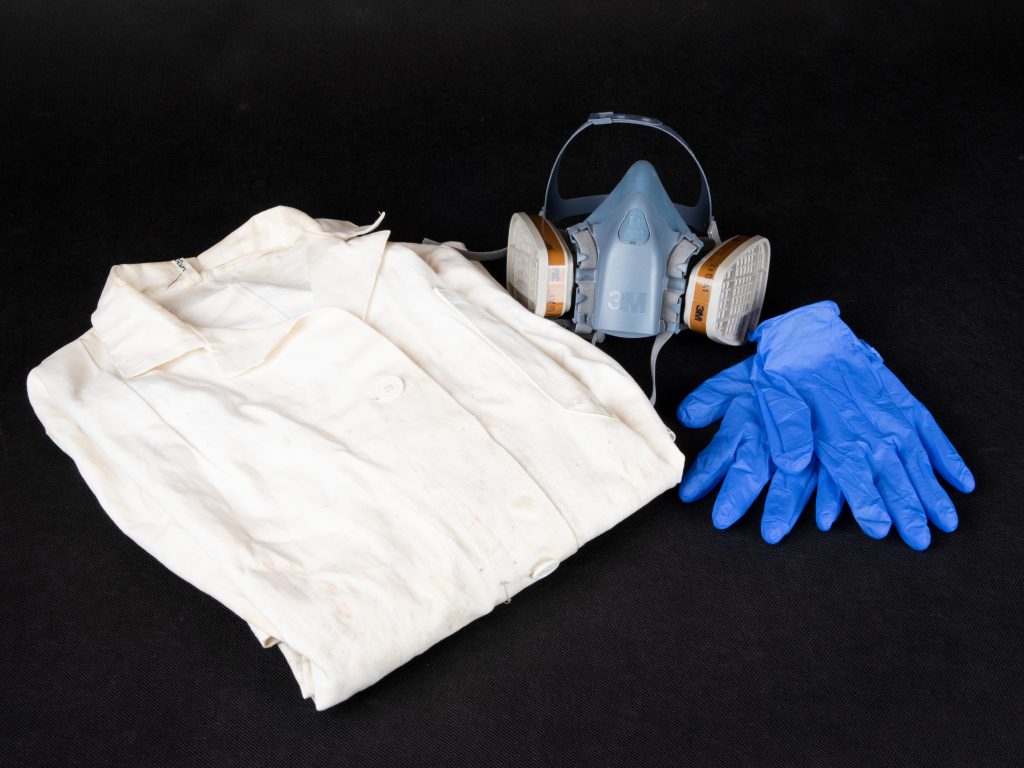

Prima di presentarvi le sostanze chimiche che utilizzeremo, è importante parlare della sicurezza quando si lavora con queste sostanze. Il livello di cautela varia leggermente tra le diverse sostanze chimiche, ma sicuramente, in caso di dubbio, “di più è meglio”, per quanto riguarda la protezione personale (una tuta hazmat integrale potrebbe essere un po’ eccessiva).

In realtà, sarete perfettamente a posto con le attrezzature che usereste quando lavorate con materiali come le resine SLA o l’aerografo: guanti, occhiali protettivi e consigliamo anche una maschera respiratoria con filtri attivi per le sostanze chimiche, a volte chiamata semimaschera. È possibile acquistarle nei negozi di abbigliamento protettivo per pittori, ecc. Inoltre, non affidatevi solo alla protezione delle vie respiratorie e lavorate in un’area ben ventilata, preferibilmente in un locale dedicato, come un garage o un’officina. Le sostanze chimiche con cui lavorerete non sono ovviamente uranio arricchito, ma comunque l’equipaggiamento protettivo appena descritto è il minimo consigliato.

Lista della spesa

Bene, siete stati avvertiti della tossicità. Allora mettiamoci al lavoro. C’è sempre una lista di cose da comprare per ogni progetto, quindi ecco cosa ci siamo procurati per i seguenti esperimenti:

- Camice da laboratorio, occhiali, guanti, semimaschera (vedi sopra)

- stampanti 3D, stampanti 3D SLA (a base di resina) come la SL1S SPEED è il migliore perché si mira ad ottenere la superficie più liscia possibile

- Aerografo – in pratica, quasi tutti i modelli economici o usati vanno bene

- Vernice conduttiva (rame, argento, grafite…) – consigliamo il rame e tra poco condivideremo altri dettagli

- Sgrassante – consigliamo lo sgrassatore galvanico di Tifoo

- Elettroliti – si tratta di un caso specifico, i cui dettagli verranno illustrati più avanti in questo articolo

- Elettrodi – la loro scelta dipende dagli elettroliti, noi abbiamo usato rame e nichel

- Fili e morsetti

- Pennello galvanico (o penna galvanica)

- Alimentatore elettrico da laboratorio o una variante molto più economica realizzata con l’alimentatore MK3S+ e un convertitore step-up – vedi sotto

- Carta vetrata con grana 1000-2000, pasta per lucidare e un pezzo di stoffa

- (opzionale) Dispositivo rotante improvvisato, o il Rotajig o quello che abbiamo realizzato con diverse parti stampate in 3D e un motore a spazzole (vedere la descrizione su printables)

- Tessuto non tessuto

- Recipiente sufficientemente grande per il progetto (scatola di plastica trasparente, acquario, ecc.).

Per sicurezza, utilizzare prima una piccola quantità di liquido e verificare se il materiale plastico (o lo stucco/primer/vernice) è davvero inerte.

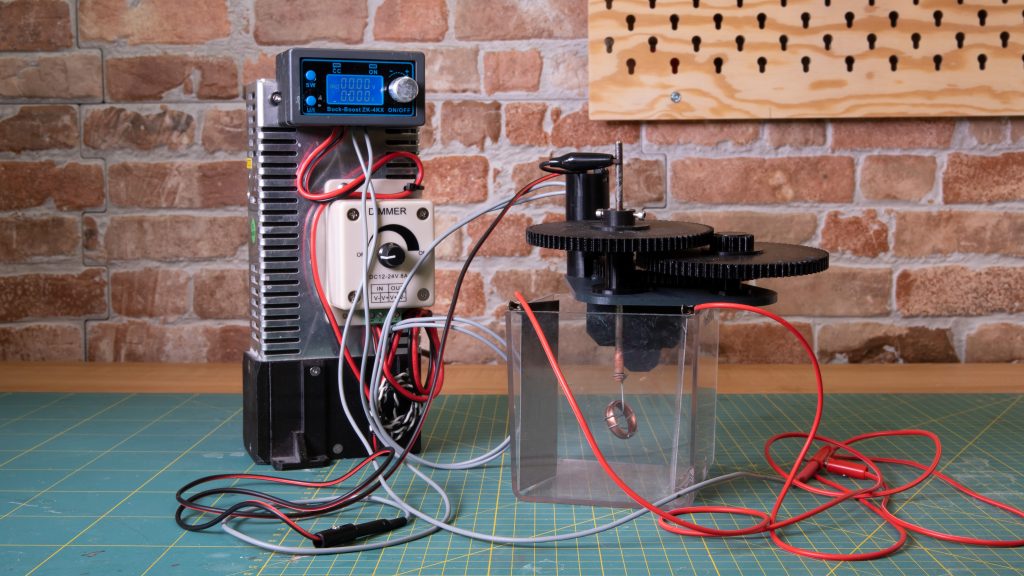

Elettronica

Per la galvanizzazione è necessaria un’alimentazione stabile. Il modo più semplice è procurarsi un alimentatore da laboratorio, ma vorremmo mostrarvi una soluzione più economica. Tutto ciò di cui avete bisogno è un alimentatore CC più potente (a proposito, l’alimentatore MK3S con i suoi 240 W funziona perfettamente) e questo convertitore step-up economico. Non fornirà una corrente precisa e stabile come un alimentatore da laboratorio, ma per una semplice placcatura fatta in casa è sufficiente.

Il nostro allestimento per l’elettroplaccatura

Come passo successivo opzionale, potrebbe essere necessario qualcosa per ruotare il modello all’interno della vasca. Questo aiuterà il metallo a diffondersi il più uniformemente possibile. Il miglior modo è quello di costruire un Rotajig di Xenoarch ma si può anche provare a costruire qualcosa a partire da scarti domestici. Abbiamo semplicemente riutilizzato un motore CC economico e un regolatore di velocità, aggiungendo alcune parti stampate in 3D. Non è buono come il Rotajig, ma funziona. Potete trovare tutto su Printables.com.

Assicuratevi di scegliere il giusto spessore del filo. I modelli più grandi necessitano di una corrente più elevata e quindi di fili più resistenti. Questa calcolatrice può essere utile.

Elettroliti ed elettrodi

Ecco la configurazione che abbiamo acquistato e testato. Raccomandiamo di utilizzare la stessa combinazione, ma naturalmente potrebbero esserci altri metodi: non li abbiamo testati tutti.

Il modo migliore per ottenere una finitura superficiale spessa e durevole è quello di iniziare con il rame e usarlo come una sorta di primer. Questo metallo è probabilmente il più economico e permette di realizzare degli strati metallici piuttosto spessi. Avrete bisogno di una soluzione di rame e di anodi di rame. Tenere presente che esistono diversi elettroliti per vari scopi e che questi devono essere abbinati agli elettrodi e alla vernice conduttiva. Noi abbiamo scelto un elettrolita di rame acido e lucido che funziona bene sia con la vernice di rame che con l’elettrodo.

Una volta ottenuta una bella superficie di rame, si può continuare con uno strato sottile di nichel o cromo – questi metalli danno al modello una bella tonalità fredda (come nei colori freddi o caldi) che può essere finale o funzionare da barriera tra il fondo (rame) e lo strato superiore. Il nichel e il cromo possono essere applicati con un pennello galvanico o immergendoli in un bagno elettrolitico. Il bagno elettrolitico funziona con anodi di nichel per entrambi i metalli e la spazzola galvanica funziona bene con un anodo di grafite.

Infine, è possibile ottenere la finitura superficiale più raffinata applicando metalli rari, come oro, argento o palladio. Questi elementi possono essere costosi, soprattutto se si acquista un elettrolita d’oro. Per questo motivo consigliamo di acquistare una penna galvanica con anodo di grafite e di applicarlo solo in strati sottili.

Pennello galvanico ed elettrolita d’oro

Per alcuni elettroliti, diversi materiali possono funzionare come anodi. I produttori di apparecchi galvanici (come Tifoo) di solito indicano gli anodi consigliati e altre proprietà nella descrizione del prodotto. Inoltre, quando si scelgono gli anodi, è bene ricordare che più grande è la superficie dell’anodo, più liscia e uniforme sarà la superficie galvanica. Tuttavia, gli anodi più grandi possono richiedere una tensione e una corrente maggiori.

Si deve anche sapere che alcuni metalli formano una cella galvanica a contatto con altri metalli. Questo porta alla corrosione e a un cattivo aspetto generale. Ecco perché potrebbe essere necessario applicare uno strato di separazione di metallo che non reagisce con il metallo vicino. Ad esempio, l’oro non deve essere applicato direttamente sulla superficie del rame e richiede uno strato di separazione di nichel o cromo. Se non siete sicuri della combinazione che intendete utilizzare, forse questo articolo sulla corrosione galvanica potrebbe tornare utile.

Tensione e corrente corrette

Questa è di gran lunga la parte più complicata dell’intero processo. Impostando una corrente e una tensione sbagliate, si può ottenere una brutta superficie piena di imperfezioni che potrebbe rovinare l’intero progetto. La maggior parte dei nostri test è fallita durante la ricerca del valore corretto, ma ne riparleremo più avanti.

È necessario prepararsi ad effettuare abbondanti prove, poiché la tensione e la corrente differiscono per i vari elettroliti e metalli. Inoltre, la corrente può essere impostata in base all’area della superficie del modello (è possibile calcolarla in Blender, ad esempio). I valori di corrente e tensione sono solitamente indicati dal produttore dell’elettrolita, ma secondo la nostra esperienza è comunque necessario effettuare alcune prove e regolazioni.

Per lo strato di base in rame, si consiglia di iniziare in modo sicuro, con valori di circa 0,2 V, aspettando 30-60 minuti, quindi aumentando i valori e aspettando di nuovo un’ora circa. Una volta raggiunto il valore ottimale, la superficie inizierà a diventare bella e lucida. Più a lungo si lascia nel bagno, più lo strato diventa spesso. Se si notano delle imperfezioni (protuberanze o macchie scure) sulla superficie o delle bolle nel bagno, la corrente è troppo alta. Si noti che l’alimentazione consigliata può essere impostata fino a 0,5 V. Tuttavia, per noi ha funzionato anche una tensione iniziale leggermente più alta.

Il nichel e il cromo vengono galvanizzati in alcuni minuti. È possibile impostare i valori iniziali a 2V per il nichel e a 6V per il cromo e aumentare continuamente i valori fino a quando non si vedono le bolle. Una volta che la superficie è bella e lucida, il gioco è fatto. In alternativa, è possibile utilizzare la spazzola galvanica.

Gli strati finali con spazzola galvanica non richiedono molti test, basta impostare i valori raccomandati dal produttore.

Lucidatura

Se pensate che il processo non sia stato così difficile e dispendioso in termini di tempo, è ora di prepararsi per la fase finale: la levigatura e la lucidatura. La parte stampata in 3D deve avere la superficie più liscia possibile. Ogni dettaglio, ogni graffio, layer visibile o granello di polvere sarà visibile sulla superficie elettroplaccata. La superficie metallica funziona proprio così (un vero metallo o una vernice metallizzata sarebbero altrettanto spietati). Inoltre, lo strato che aggiungeremo avrà uno spessore di pochi micrometri, quindi non riuscirà a levigare da solo il fondamento sottostante, il che significa che non nasconderà le imperfezioni. È necessario levigare e lucidare sia la superficie stampata in 3D che quella placcata in rame. Tenete presente che avrete bisogno di carta vetrata molto fine (qualcosa come 800-2000 grit, aumentando gradualmente) e di paste lucidanti. Per ottenere i migliori risultati, utilizzare il metodo di levigatura bagnata. Per maggiori dettagli sulla lucidatura, potete consultare il nostro vecchio articolo sulle parti trasparenti.

Come funziona nel mondo reale?

Bene, lasciamo la teoria e raccontiamo una bellissima storia che parla di un metallo che si è innamorato della plastica. Questa storia è basata su eventi reali. È vero, eravamo noi i mediatori e, nonostante tutti i problemi, alla fine siamo riusciti a far incontrare i due innamorati in modo spettacolare. E tutti hanno applaudito, tra l’altro. Ancora una volta, mandiamo i nostri ringraziamenti a Hen3Drik e ai suoi dettagliati video tutorial che ci hanno ispirato enormemente.

Da sinistra a destra: Stampa SLA spruzzata con vernice al rame, anello appena placcato in rame, anello placcato in rame lucido, anello placcato al nichel, anello placcato in oro finale.

Va bene, siamo onesti. La maggior parte dei nostri tentativi non si è conclusa come avremmo voluto. La placcatura galvanica delle stampe 3D è davvero difficile e trovare i valori ottimali richiede un’enorme quantità di tempo. Ecco quindi cosa abbiamo imparato finora:

Configurazione di placcatura elettrolitica

Per prima cosa, abbiamo preparato tutte le parti elettroniche e meccaniche necessarie per la galvanizzazione in un apposito recipiente. Non si tratta di ingegneria spaziale, ma potreste scoprire che è necessario stampare in 3D alcuni elementi di fissaggio e raccordi, poiché i cavi a volte si comportano come se fossero vivi. Ecco alcuni suggerimenti rapidi per ottenere risultati migliori:

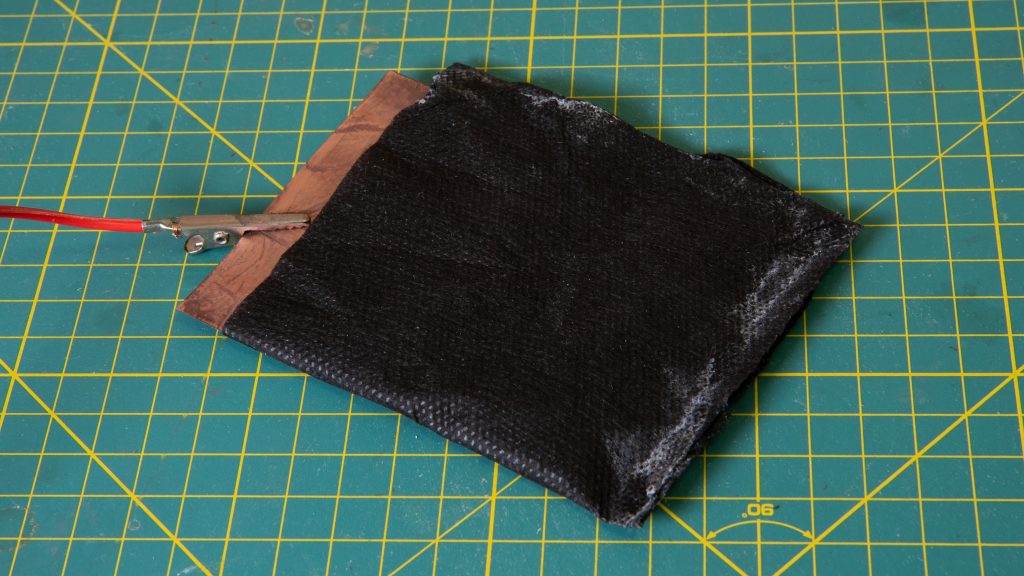

- Realizzate dei “guantini” con un tessuto non tessuto e metteteli sugli elettrodi. Funzioneranno come un filtro che catturerà le particelle che cadono dall’anodo. Altrimenti, le particelle che galleggiano nell’elettrolita potrebbero causare alcune imperfezioni della superficie durante il progetto successivo.

- Prima di utilizzarli, pulire la superficie ossidata degli anodi. È possibile utilizzare lana d’acciaio o carta vetrata fine.

- Posizionare gli anodi il più lontano possibile dal modello galvanizzato.

- Collegare il polo positivo dell’alimentatore agli anodi e il polo negativo al modello galvanizzato.

L’anodo di rame si trova in un “guanto” di tessuto non tessuto. Il guanto sarà appeso all’interno del recipiente e impedirà alle particelle di contaminare l’elettrolita.

Stampa e verniciatura

Come abbiamo già detto, è meglio utilizzare modelli SLA ed è esattamente quello che abbiamo fatto. È possibile utilizzare anche stampe FDM (stampate con filamento), ma richiederebbero una notevole post-elaborazione prima di essere utilizzabili per la placcatura elettrolitica, soprattutto a causa dei layer più visibili rispetto a quelli SLA. A dire il vero, non abbiamo provato la FDM, quindi se siete disposti a fare qualche esperimento (ad esempio, per vedere se un primer è sufficiente a sigillare e levigare il modello), fatecelo sapere – siamo curiosi di conoscere i risultati! Come abbiamo già detto, per ottenere un effetto ottimale, la superficie del modello deve essere assolutamente liscia. Qualsiasi protuberanza, graffio o granello di polvere sarà visibile sulla superficie elettroplaccata se la galvanizzazione è stata eseguita correttamente.

Dopo aver carteggiato e lucidato con carta vetrata fine, il modello finale era pronto per la verniciatura. Ma prima di ciò, abbiamo sgrassato la superficie (con uno sgrassante galvanico – vedi lista della spesa). D’ora in poi, il modello non deve essere toccato a mani nude! Eventuali segni di unto potrebbero (e rimarranno) visibili.

Oh, e se seguite il nostro tutorial passo-passo, ecco un rapido promemoria: non dimenticate di proteggervi quando dipingete e lavorate con sostanze chimiche!

Parte stampata in 3D pulita (a sinistra) e la stessa parte verniciata con vernice conduttiva al rame (a destra)

Per la verniciatura abbiamo usato un aerografo per rendere la superficie il più uniforme possibile. Abbiamo acquistato tre tipi di vernice per verificare quale funzionasse meglio. La maggior parte delle persone che hanno provato il metodo di elettroplaccatura ha scoperto che la vernice conduttiva di rame è quella che funziona meglio nella maggior parte dei casi, ma noi abbiamo voluto testare anche altri tipi di vernice. Per questo motivo abbiamo acquistato vernice conduttiva al rame, vernice alla grafite e vernice all’argento.

Parti spruzzate di rame pronte per la galvanizzazione

Vernice conduttiva al rame – Abbiamo mescolato la vernice conduttiva al rame con acetone 1:2 e ha funzionato molto bene. Con un basso rapporto di acetone, la vernice potrebbe asciugarsi sulla punta dell’ago o a mezz’aria, proprio mentre fuoriesce dall’ugello: è sufficiente rimediare pulendo l’aerografo e diluendo un po’ di più la vernice. Inoltre, la vernice non diluita spruzzata con l’aerografo può risultare ruvida o non aderire alla superficie. Questi problemi ci hanno preoccupato molto durante i nostri tentativi.

Vernice conduttiva alla grafite – La vernice che abbiamo acquistato era a base d’acqua e diluita quanto basta per essere applicata con un normale pennello. Tuttavia, non l’abbiamo trovata adatta all’aerografo, perché le particelle erano troppo grandi e intasavano spesso l’ugello. Tuttavia, il pennello normale ha funzionato bene e la vernice è stata abbastanza conduttiva. Ha persino ottenuto una finitura un po’ più lucida rispetto alla vernice al rame, poiché ha reagito in modo diverso al variare della tensione. Tuttavia, sul modello galvanizzato era visibile ogni protuberanza, bolla e linea causata dal pennello. Inoltre, per qualche motivo, alcuni punti sono rimasti scuri, senza la placcatura in rame, anche se il colore è stato accuratamente miscelato e ben distribuito.

Vernice conduttiva all’argento – Anche in questo caso, la vernice era a base d’acqua e poteva essere applicata solo con un normale pennello. L’aerografo si intasava a ogni tentativo. La conducibilità dell’argento è sufficiente per la galvanizzazione. Tuttavia, dopo qualche tempo, il rame ha iniziato a corrodere la vernice, quindi non consigliamo questa combinazione.

Vernice di rame, argento e grafite

La vernice conduttiva dopo la ramatura. Da sinistra a destra: vernice di rame, vernice di grafite, vernice d’argento.

Potreste pensare: come evitare la necessità di verniciare il modello utilizzando semplicemente filamenti conduttivi o PLA riempiti di metallo? Purtroppo, i filamenti metallici di base non sono affatto conduttivi (le loro particelle metalliche non sono collegate) e i filamenti conduttivi sono estremamente fragili e di dubbia conduttività. Inoltre, la superficie della stampa FDM è tutt’altro che liscia, quindi con tutta quella post-produzione non si risparmierebbe comunque molto tempo.

Il filamento caricato con rame non è conduttivo, sia non lavorato (a destra) che lucidato (a sinistra).

Immersione in elettrolito di rame e lucidatura

Una volta dipinto il modello, lo abbiamo avvolto con del filo metallico. Il modello avvolto in una gabbia di filo metallico funge a questo punto da catodo. Il filo metallico deve toccare il modello in diversi punti per garantire che la corrente scorra sempre attraverso lo stesso. Non preoccupatevi che il filo possa bloccare il metallo: è necessario muovere il modello durante il processo, in modo che il filo non rimanga nello stesso punto.

Anello dipinto in una gabbia metallica.

Infine, si passa alla galvanizzazione vera e propria. Come consigliato in precedenza, abbiamo iniziato con l’elettrolita di rame e gli anodi di rame. In questo modo abbiamo ottenuto uno strato di base di rame relativamente economico e abbastanza spesso sul modello. O almeno così pensavamo…

All’inizio abbiamo provato a galvanizzare alcuni piccoli modelli, ottenendo risultati contrastanti. Uno di essi è andato piuttosto bene, quindi abbiamo fatto un po’ di carteggiatura e lucidatura e alla fine abbiamo ottenuto un bel risultato. Non è perfetto, ma lo consideriamo molto buono per essere il nostro primo tentativo.

Ma poi la situazione è precipitata. Abbiamo ripetuto il processo con le stesse impostazioni e non abbiamo ottenuto il risultato sperato. Abbiamo provato a placcare più modelli con varie impostazioni, ottenendo ogni volta una superficie ruvida e opaca. Onestamente, non riuscire a realizzare il primo strato metallico è davvero una prova di pazienza. Ogni pezzo che abbiamo provato a elettroplaccare ha richiesto una notevole quantità di tempo per la stampa, la levigatura, la verniciatura e l’elettroplaccatura. Ogni singolo pezzo ha richiesto almeno 5 ore di galvanizzazione.

Alcuni difetti tipici della placcatura: lo strato di vernice di rame era troppo sottile e mal diluito, con il risultato di staccarsi durante la placcatura del rame (le macchie bianche). L’aspetto generale è opaco e ruvido a causa della combinazione sbagliata di corrente, dimensione dell’anodo e strato di vernice mal fatto. Le macchie scure sono il risultato della corrosione, dovuta a un cattivo lavaggio dopo il processo di galvanizzazione.

Fortunatamente, non tutto è andato perduto. Anche se la superficie non era perfetta, lo strato di rame era presente. Tutto quello che dovevamo fare era migliorare la finitura della superficie. Con un po’ di carteggiatura e lucidatura, abbiamo ottenuto risultati piuttosto buoni. Tuttavia, tenete presente che lo strato è piuttosto sottile e che levigare troppo forte può causare crepe e distruggere completamente lo strato, quindi fate attenzione.

Pezzi placcati in rame prima della lucidatura.

Pezzi placcati in rame dopo la lucidatura.

Ora, se decidete di provare voi stessi il processo, ecco la tensione che ha funzionato per noi (una volta). Tuttavia, come abbiamo detto, la tensione e la corrente possono essere diverse per vari modelli, dimensioni dell’anodo e del bagno, vari tipi di elettroliti, ecc. Dovete davvero fare delle prove voi stessi.

- Impostare 0,5 V per 1 ora

- Aumentare a 0,7 V e mantenere 1 ora

- Aumentare a 1-1,2V e mantenere per 4 ore

- Risciacquare in acqua distillata al termine dell’operazione.

.

.

Muovere di tanto in tanto il modello nella gabbia di filo di rame per evitare che il filo si saldi all’oggetto.

Ruotare lentamente il modello nel bagno (se non si dispone di un dispositivo di rotazione, spostarlo di tanto in tanto).

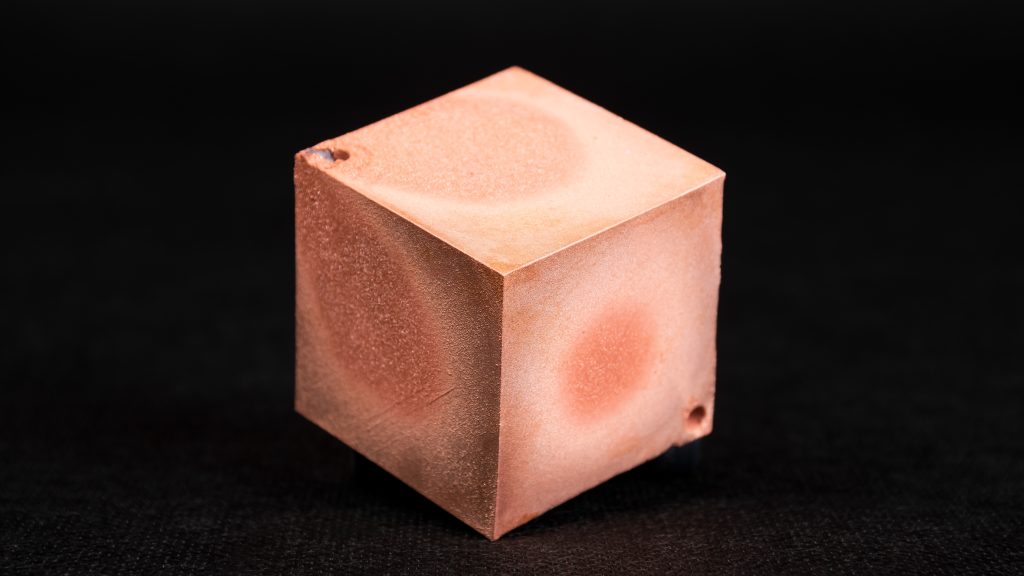

Abbiamo anche provato a impostare i valori in base alla superficie del modello. L’elettrolita di rame lucido dovrebbe funzionare a 1-7A/dm2. Abbiamo quindi stampato un cubo con una superficie il più possibile simile a 1 dm2 e abbiamo impostato i valori di conseguenza (1A e aumentando lentamente fino a 4A, che è il massimo per il nostro alimentatore). Anche in questo caso, abbiamo ottenuto una finitura superficiale opaca e ruvida. Solo intorno ai bordi si è ottenuta una finitura un po’ più lucida, ma non era ancora quello che volevamo. Pertanto, consigliamo di regolare la tensione.

Alla fine, abbiamo dato una controllata e abbiamo capito che forse non avevamo verniciato bene la superficie. Poiché lo stesso problema si è verificato per il lotto realizzato con la stessa miscela di colori, indipendentemente dalla tensione e dalla corrente, supponiamo che il colore non sia stato diluito a sufficienza e abbia causato alcune imperfezioni della superficie che abbiamo sottovalutato. Inoltre, non abbiamo calcolato la superficie dell’elettrodo di rame e probabilmente abbiamo usato elettrodi sovradimensionati per i nostri test. Anche questo sicuramente non ha aiutato.

Sgrassaggio

Finalmente la fase più problematica è alle spalle! Abbiamo carteggiato il modello e siamo stati contenti che non fosse tutto perduto. Abbiamo sgrassato nuovamente con lo sgrassatore Galvano (in ammollo per qualche minuto) e abbiamo continuato la placcatura.

Immersione in altri elettroliti e lucidatura

La superficie liscia e lucida del rame aveva già un bell’aspetto, ma volevamo ottenere una superficie argentata/cromata lucida. Per farlo, abbiamo applicato altri strati. Il processo è praticamente lo stesso della galvanotecnica del rame, ma molto più veloce. È sufficiente un sottile strato di metallo a scopo visivo (o come sottile barriera per la doratura). Ecco come abbiamo realizzato la nichelatura per ogni singolo pezzo:

- Impostare 2V e osservare la superficie del modello. Se compaiono le bolle e il modello diventa bello e lucido, mantenere il voltaggio così com’è.

- Se non si vedono bolle, aumentare lentamente la tensione.

- Se la superficie diventa nera e opaca, con troppe bolle in giro, il voltaggio è troppo alto.

- Muovete il modello di tanto in tanto per evitare la formazione di ombre anodiche e la saldatura.

- Interrompere dopo 5-10 minuti.

- Risciacquare in acqua distillata quando si è finito

.

Ora il modello è diventato argentato, ma leggermente più opaco. Tuttavia, poiché abbiamo applicato solo un sottile strato di nichel, non è stato necessario eseguire una carteggiatura approfondita, ma solo una rapida lucidatura.

Anello elettrolitico in rame, anello nichelato e anello finale placcato in oro opportunamente levigati e lucidati

Elettrodeposizione dei dettagli finali con pennello galvanico

Infine, abbiamo galvanizzato lo strato finale con il pennello galvanico e l’elettrolita d’oro. Questo ci ha permesso di risparmiare molto materiale (e denaro). La spazzola galvanica lavora con correnti più elevate ed è più difficile da impostare in modo errato. Le nostre impostazioni erano le seguenti:

- L’anodo (filo con morsetto, ad esempio) tocca la superficie del modello

- La spazzola galvanica funziona come catodo, con il manicotto imbevuto di elettrolita d’oro

- Tensione: 7 V (per l’elettrolita d’oro)

- Risciacquare in acqua distillata una volta terminato il lavoro.

.

.

Una penna galvanica con una punta sottile (o una sorta di piccolo stoppino) potrebbe funzionare meglio per oggetti e superfici di piccole dimensioni, come i gioielli.

Smaltimento dei rifiuti e durata dell’elettrolito

Un ultimo passo. Anche qui stiamo lavorando con sostanze chimiche tossiche. Ciò significa non solo che questo passaggio può rappresentare un rischio per la salute, ma anche che è tossico per l’ambiente. Non smaltite i prodotti chimici nei rifiuti generici (nemmeno la carta assorbente), non versateli nel lavandino. Trattate sempre i rifiuti come se fossero tossici, metteteli in un contenitore sigillato e smaltiteli come qualsiasi altro prodotto chimico pericoloso.

Inoltre, si potrebbe voler sapere quanto tempo ci vuole prima che gli elettroliti si esauriscano. Ad essere sinceri, non lo sappiamo. Almeno noi non li abbiamo esauriti durante i nostri test. Il produttore afferma che l’esaurimento degli elettroliti si riconosce dal rallentamento della deposizione dei metalli. Inoltre, quando si utilizza un elettrolita di rame con anodi di rame (o qualsiasi altro elettrodo metallico con elettrolita corrispondente), la durata dell’elettrolita dovrebbe essere molto lunga, poiché il metallo degli anodi si dissolve lentamente nell’elettrolita. Tuttavia, viene comunque contaminato e i brillantanti si esauriscono.

Il risultato finale

Ce l’abbiamo fatta! È finita, è fatta… Date un’occhiata a quanto è bello. Ci credereste che questo anello è una stampa SLA in plastica e non un manufatto estremamente prezioso proveniente dal Monte Fato?

Inoltre, abbiamo realizzato questa fantastica spada laser del Conte Dooku. A causa di numerosi errori, non siamo riusciti a ottenere la superficie perfetta e lucida che volevamo, ma abbiamo invece ottenuto questo aspetto vintage e invecchiato, che ha anche un aspetto fantastico.

Buona stampa!

Devi essere connesso per inviare un commento.