I cibi liofilizzati sono oggi un successo globale. Si adattano a uno stile di vita sano, hanno una lunga durata di conservazione, hanno un sapore gradevole e hanno quasi lo stesso contenuto nutrizionale. Il processo è relativamente semplice: si congela l’alimento e lo si mette sotto vuoto, e l’acqua dell’alimento passa direttamente dalla forma ghiacciata al vapore. Il processo si chiama liofilizzazione e vi mostreremo come vengono costruite le macchine professionali per la liofilizzazione e come le stampanti 3D Original Prusa e Trilab aiutano nel processo.

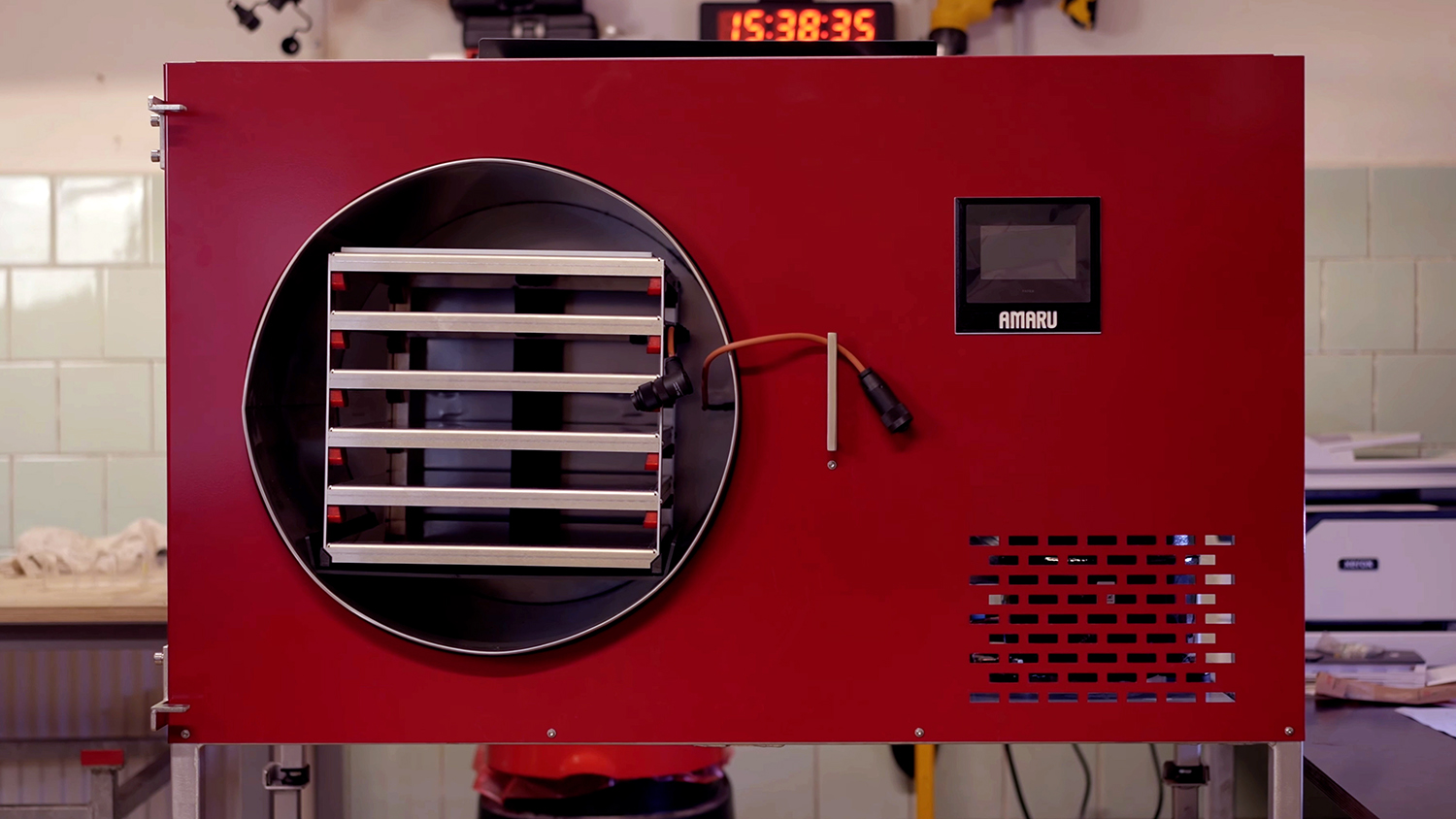

Presentiamo l’azienda ceca Lyotrade, che costruisce il sempre più popolare liofilizzatore AMARU. Il nome è un richiamo alla storia: La tecnica di liofilizzazione degli alimenti risale all’impero Inca e Túpac Amaru fu l’ultimo imperatore Inca. Per quanto ne sappiamo, gli Inca utilizzavano le fredde alture delle Ande per essiccare il cibo. Oggi le cose sono più semplici.

A prima vista, AMARU sembra una specie di grande forno, con una grande finestra trasparente che mostra l’interno pieno di ripiani in acciaio. Ma uno sguardo più attento rivela una macchina complessa con ventole, motori, filtri ed elettronica. E quando si apre lo sportello laterale, si trova una serie di parti stampate in 3D!

Stampe da materiali avanzati

“Il 10-15% delle parti dell’AMARU sono stampate in 3D”, afferma Karel Schmiedberger, CEO di Lyotrade. L’officina dell’azienda non è lontana da Praga e abbiamo avuto modo di vedere non solo molte AMARU finite, ma anche l’intera linea di produzione. Lo spazio è attrezzato con una serie di strumenti standard del settore e si possono vedere molte parti stampate.

“Utilizziamo la stampa 3D sia per la prototipazione che per la produzione”, spiega Karel Schmiedberger, mostrandoci come esempio un modello di prova di un connettore per ventola. I componenti stampati più piccoli sono conservati in cassetti a muro, proprio accanto a viti e dadi, tutti accuratamente etichettati e pronti all’uso.

I componenti stampati sono realizzati principalmente in materiali avanzati come poliestere (CPE), ABS, PC o fluorodur (PVDF).

“Dobbiamo assicurarci che queste parti possano resistere a condizioni estreme fino a 100°C”, spiega Karel Schmiedberger a proposito della scelta dei materiali che devono essere non solo meccanicamente durevoli, ma anche resistenti agli oli, all’ozono e ad altre sostanze chimiche.

Utilizzo di Original Prusa e Trilab

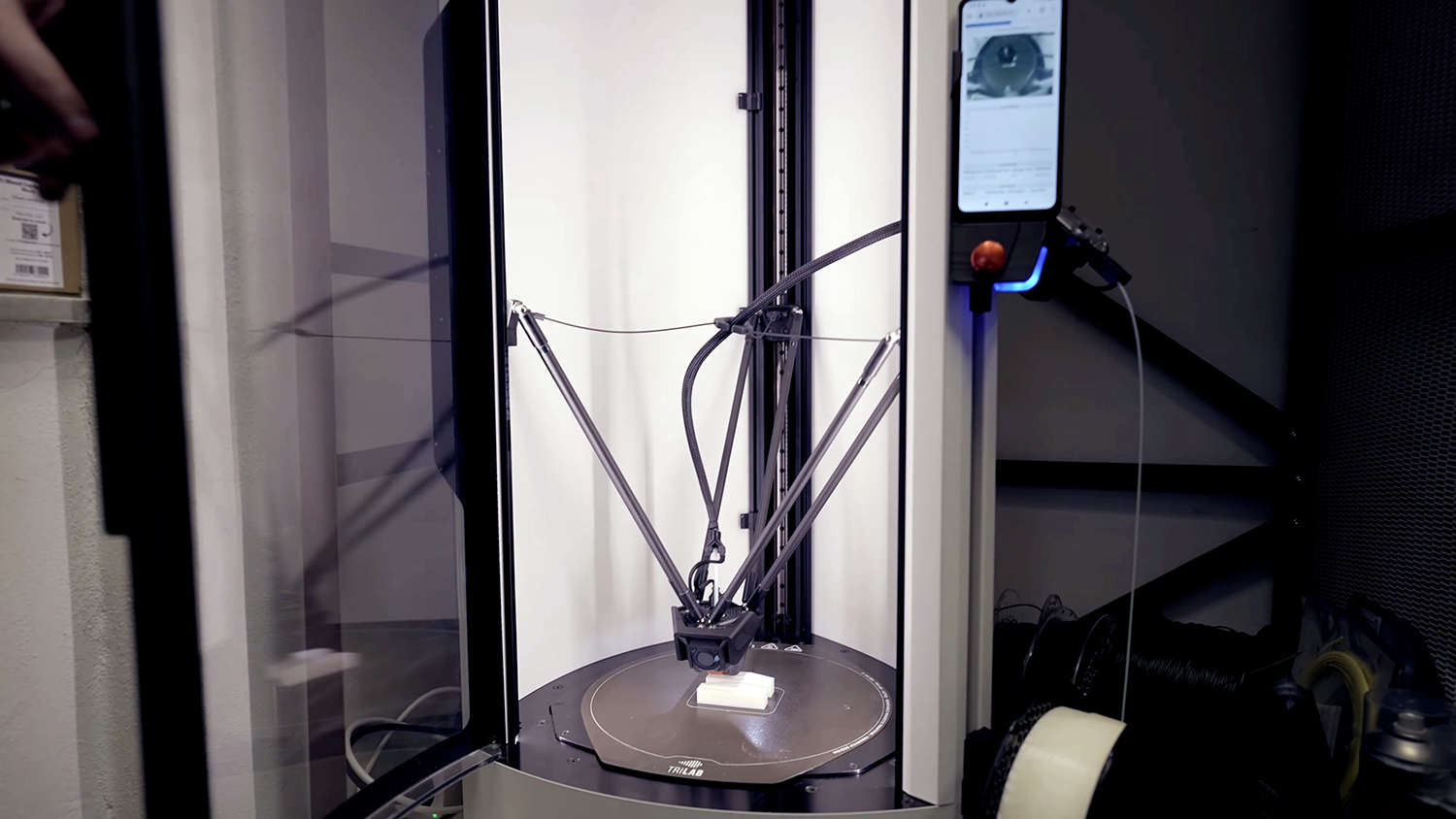

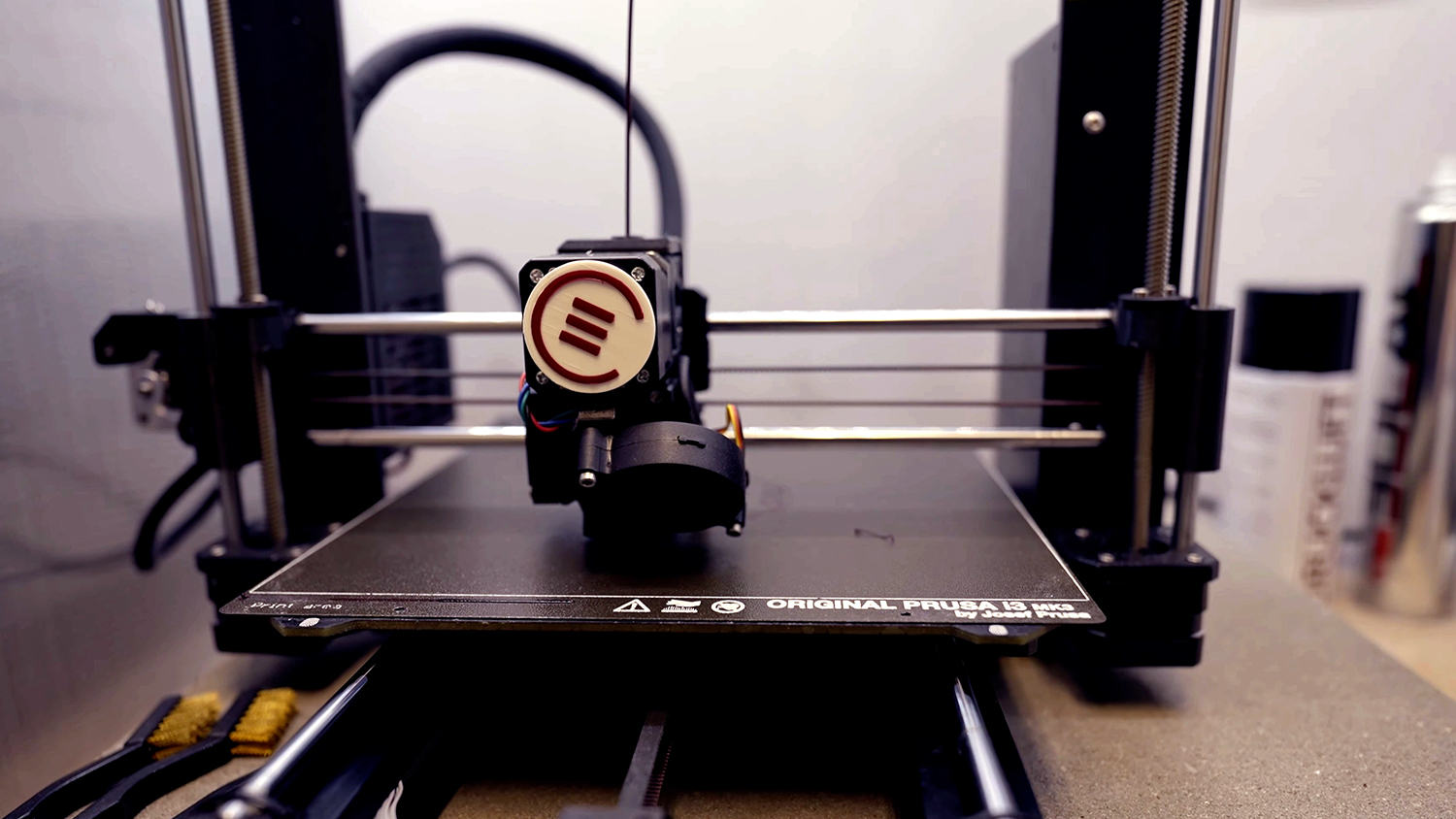

A tal fine, utilizzano stampanti Original Prusa MK3S+ e Trilab Azteq Industrial . La prima ha più di quattro anni ed è stata aggiornata dal modello originale all’ultima versione – e fornisce un ottimo servizio a prescindere dall’attività svolta! Con la Trilab Azteq, tuttavia, Lyotrade ha ampliato in modo significativo le proprie capacità produttive: Possono produrre stampe più grandi e di alta qualità e, con la camera riscaldata, anche stampare con i materiali avanzati sopra citati..

L’idea di utilizzare la stampa 3D per la produzione è simile a quella con cui Karel Schmiedberger e il suo partner commerciale hanno avviato l’azienda: “Se non riusciamo a procurarceli, cominciamo a farli!” ci conferma Karel Schmiedberger ridendo.

Lui e il suo socio avevano più di 15 anni di esperienza nella vendita di apparecchiature per l’essiccazione da laboratorio. Un giorno si misero alla ricerca di un produttore di liofilizzatori, ma nessuno era in grado di soddisfare le loro esigenze. Così è nata Lyotrade e la loro attività di successo. Oggi AMARU è un marchio popolare tra le piccole e medie imprese che producono alimenti liofilizzati.

Libertà e flessibilità di produzione

L’uso delle stampanti 3D Original Prusa e Trilab ha dato loro un elevato grado di controllo sul processo di prototipazione e produzione. La stampa 3D permette di rispondere rapidamente alle modifiche del progetto e ai nuovi requisiti..

“Controlliamo la prototipazione e la produzione, cambiando sia i pezzi che i volumi di produzione quando è necessario”, spiega Karel Schmiedberger.

Quando gli si chiede del futuro, è entusiasta:

“Abbiamo in programma di utilizzare materiali più avanzati per sostituire alcune delle parti tradizionali in metallo e prodotte in serie. Siamo impazienti di vedere come si evolverà la stampa 3D per semplificare e rivoluzionare ulteriormente il processo di produzione”, afferma Schmiedberger.

Devi essere connesso per inviare un commento.