Los alimentos liofilizados triunfan en todo el mundo. Se adapta a un estilo de vida saludable, tiene una larga vida útil, un sabor agradable y casi el mismo contenido nutricional. El proceso es relativamente sencillo – se congelan los alimentos y se colocan al vacío – y el agua de los alimentos pasa directamente del hielo al vapor. El proceso se denomina liofilización, y le mostraremos cómo se fabrican las liofilizadoras profesionales y cómo las impresoras 3D Original Prusa y Trilab ayudan en el proceso.

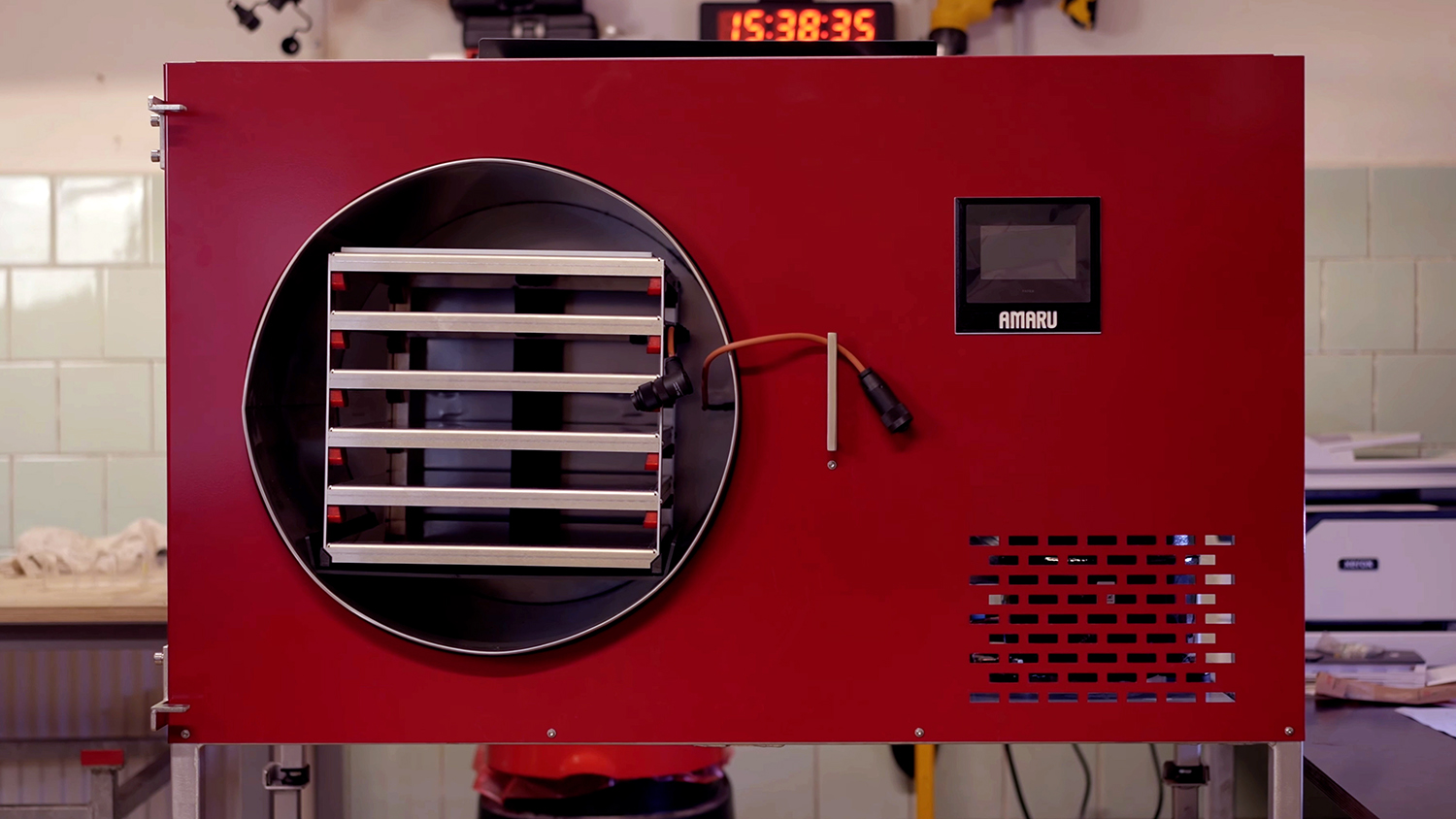

Conoce a la empresa checa Lyotrade, que construye el cada vez más popular Liofilizador AMARU. El nombre es un guiño a la historia: La técnica de liofilizar alimentos se remonta al Imperio Inca y Túpac Amaru fue el último emperador inca. Por lo que sabemos, los incas utilizaban las heladas alturas de los Andes para secar sus alimentos. Hoy, las cosas son más sencillas.

A primera vista, AMARU parece una especie de gran horno, con una gran ventana transparente que muestra el interior lleno de estantes de acero. Pero una mirada más atenta revela una compleja máquina con ventiladores, motores, filtros y componentes electrónicos. ¡Cuando abras la puerta lateral, encontrarás un montón de piezas impresas en 3D!

Impresión con materiales avanzados

«El 10-15% de las piezas del AMARU se imprimen en 3D,» cuenta Karel Schmiedberger, Director General de Lyotrade. El taller de la empresa no está lejos de Praga y pudimos ver no sólo muchos AMARU acabados, sino también toda la cadena de producción. El espacio está equipado con una gran variedad de herramientas industriales estándar y se pueden ver muchas piezas impresas.

«Utilizamos la impresión 3D tanto para la creación de prototipos como para la producción», afirma Karel Schmiedberger, mostrándonos como ejemplo un modelo de prueba de un conector de ventilador. Los componentes impresos más pequeños se almacenan en cajones en la pared, junto a tornillos y tuercas, cuidadosamente etiquetados y listos para usar.

Los componentes impresos se fabrican principalmente con materiales avanzados como poliéster (CPE), ABS, PC o fluorodur (PVDF).

«Tenemos que asegurarnos de que estas piezas resistan condiciones tan duras como 100 °C», explica Karel Schmiedberger sobre la elección de materiales que no sólo deben ser duraderos mecánicamente, sino también resistentes a aceites, ozono y otros productos químicos.

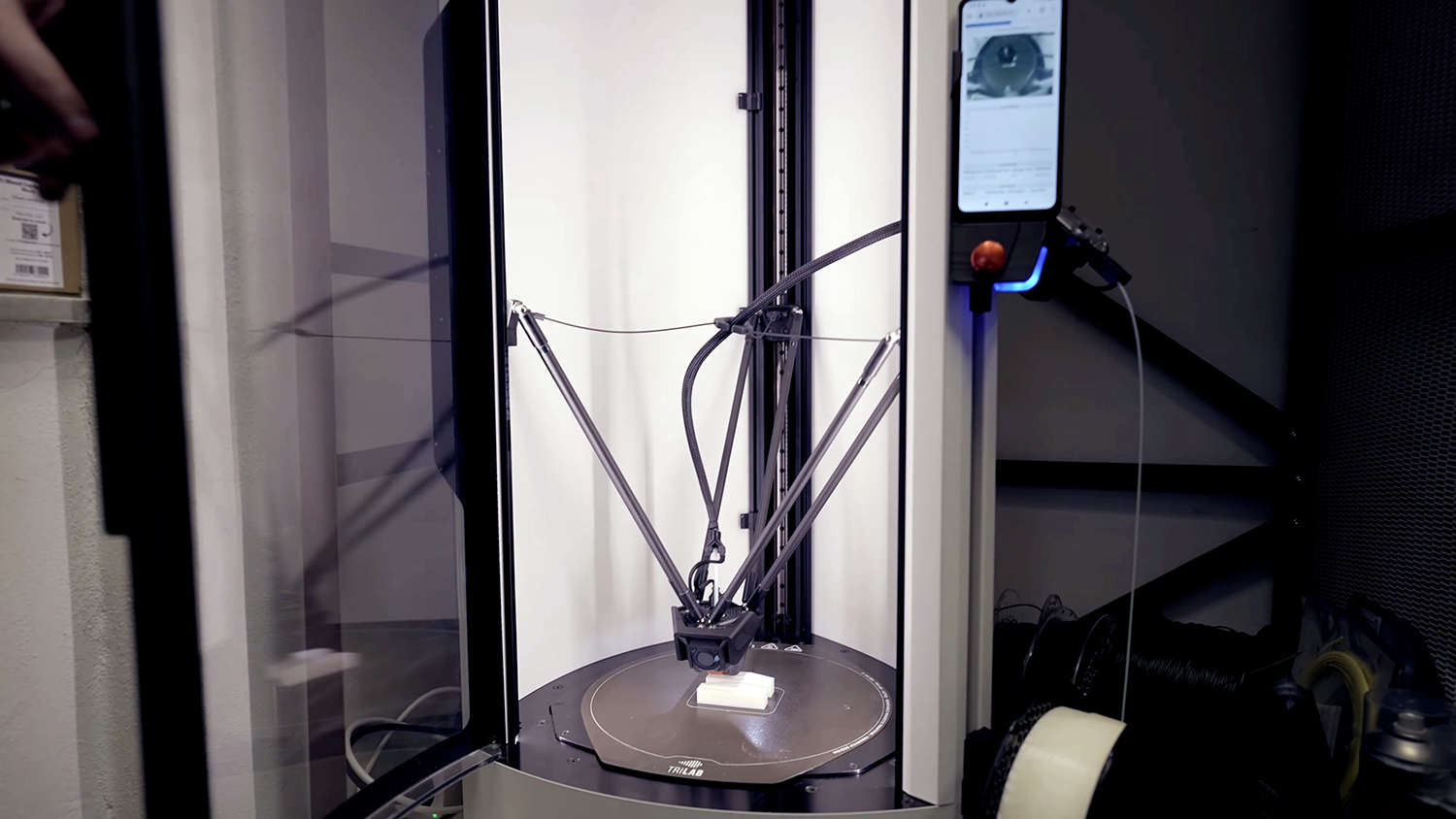

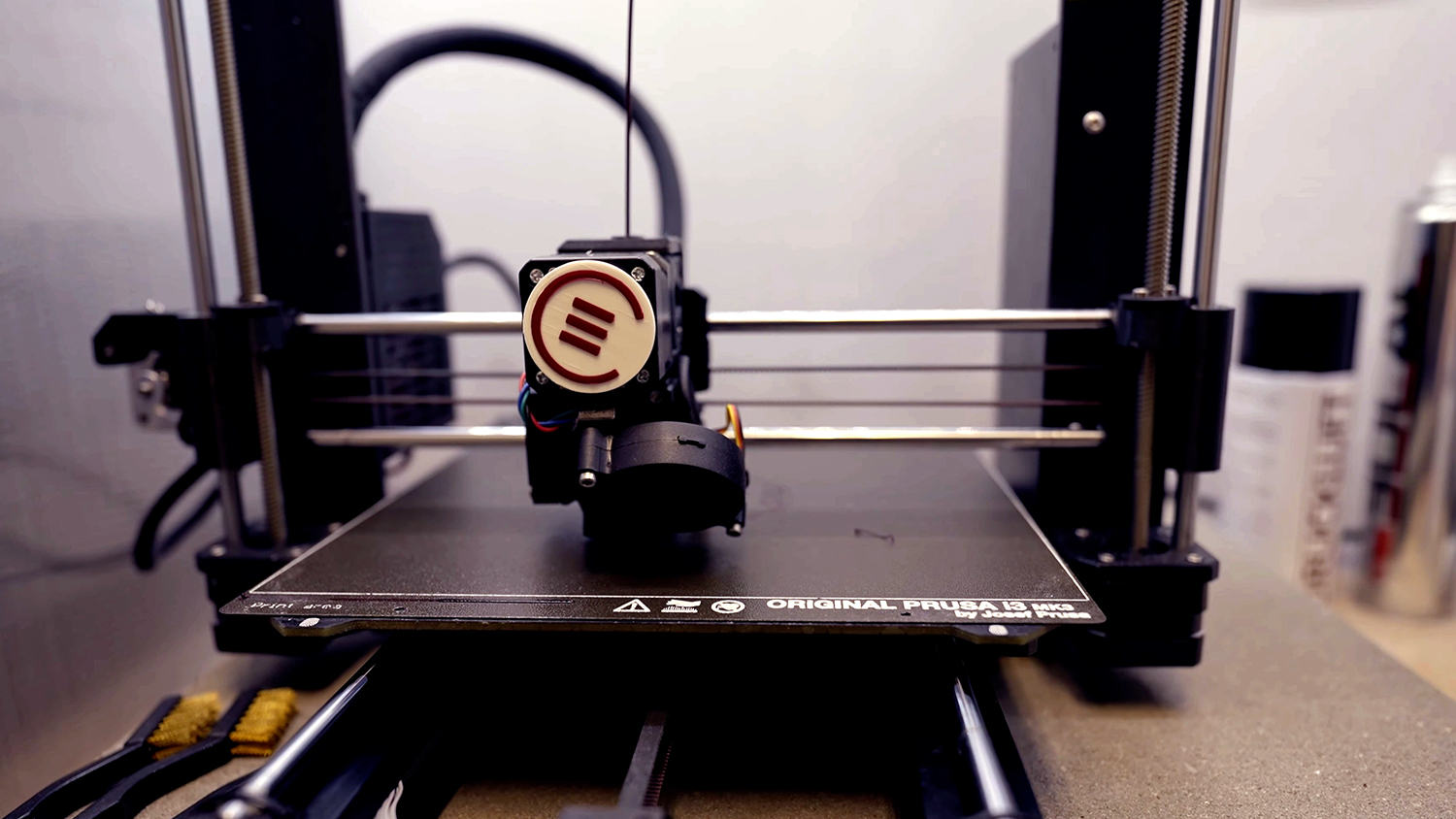

Usando las Original Prusa y las Trilab

Para ello, utilizan las impresoras Original Prusa MK3S+ y Trilab Azteq Industrial. La primera tiene más de cuatro años y ha pasado del modelo original a la última versión, ¡y presta un gran servicio sea cual sea la tarea! Con la Trilab Azteq, Sin embargo, Lyotrade ha ampliado considerablemente su capacidad de producción: Pueden producir impresiones más grandes y de alta calidad y, con la cámara calefactada, incluso imprimir aquellas con los materiales avanzados antes mencionados.

La idea de utilizar la impresión 3D para la producción es similar a aquella con la que Karel Schmiedberger y su socio iniciaron la empresa: «Si no podemos conseguirlos, ¡empezaremos a fabricarlos!». sonríe Karel Schmiedberger.

Él y su socio tenían más de 15 años de experiencia en la venta de equipos de secado para laboratorios. Un día se pusieron a buscar un fabricante de liofilizadores, pero nadie podía satisfacer sus necesidades. Así nació Lyotrade y su exitoso negocio. Hoy en día, AMARU es una marca popular entre las pequeñas y medianas empresas que producen alimentos liofilizados.

Libertad y flexibilidad de producción

Usando las impresoras Original Prusa y Trilab 3D les ha proporcionado un alto grado de control sobre su proceso de creación de prototipos y producción. La impresión 3D les permite responder rápidamente a los cambios de diseño y a los nuevos requisitos.

«Controlamos nuestros prototipos y nuestra producción, y cambiamos tanto las piezas como los volúmenes de producción cuando lo necesitamos», explica Karel Schmiedberger.

Cuando se le pregunta por el futuro, se muestra entusiasmado:

«Tenemos previsto utilizar materiales más avanzados para sustituir algunas de las piezas tradicionales de metal y fabricadas en serie. Nos entusiasma ver cómo evoluciona la impresión 3D para simplificar y revolucionar aún más el proceso de fabricación», afirma Schmiedberger.

Lo siento, debes estar conectado para publicar un comentario.