Les aliments lyophilisés sont un succès mondial de nos jours. Ils s’intègrent dans un mode de vie sain, ont une longue durée de conservation, un goût agréable et presque le même contenu nutritionnel. Le processus est relativement simple – vous congelez les aliments et les placez sous vide – et l’eau des aliments passe directement de la glace à la vapeur. Le processus est appelé lyophilisation, et nous vous montrerons comment les machines de lyophilisation professionnelles sont fabriquées – et comment les imprimantes 3D Original Prusa et Trilab aident dans le processus.

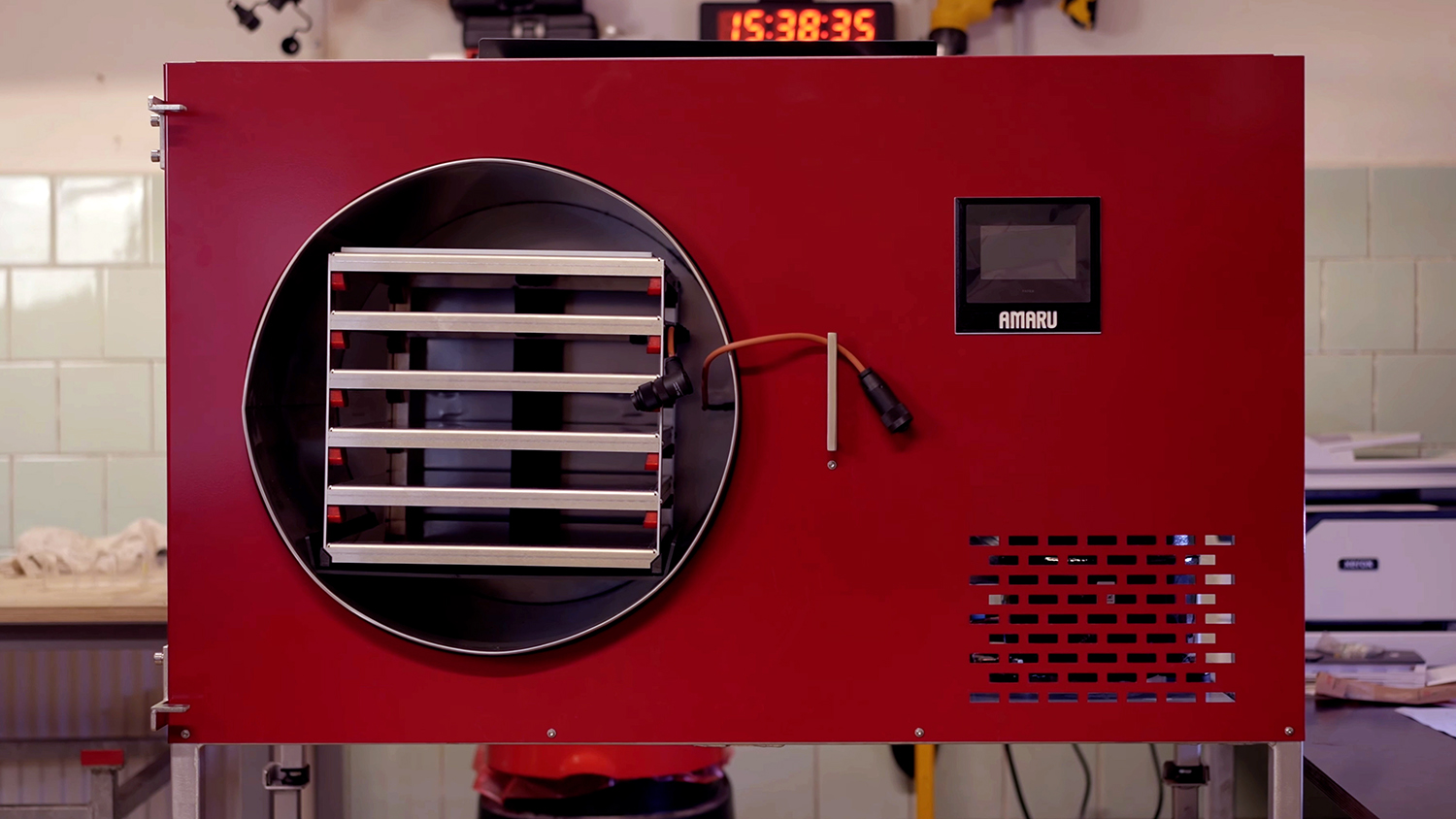

Voici l’entreprise tchèque Lyotrade, qui construit le lyophilisateur AMARU qui est de plus en plus populaire. Le nom est un clin d’œil à l’histoire : la technique de lyophilisation des aliments remonte à l’empire inca et Túpac Amaru fut le dernier empereur inca. À notre connaissance, les Incas utilisaient les hauteurs glaciales des Andes pour sécher leur nourriture. Aujourd’hui, les choses sont plus simples.

À première vue, l’AMARU ressemble à une sorte de grand four, avec une grande fenêtre transparente montrant l’intérieur plein d’étagères en acier. Mais un examen plus approfondi révèle une machine complexe avec des ventilateurs, des moteurs, des filtres et de l’électronique. Lorsque vous ouvrez la porte latérale, vous trouverez tout un tas de pièces imprimées en 3D !

Impressions à partir de matériaux avancés

« 10 à 15 % des pièces de l’AMARU sont imprimées en 3D », déclare Karel Schmiedberger, PDG de Lyotrade. L’atelier de l’entreprise n’est pas loin de Prague et nous avons pu voir non seulement de nombreux AMARU finis, mais également toute la chaîne de production. L’espace est équipé d’une gamme d’outils industriels standards et vous pouvez voir de nombreuses pièces imprimées.

« Nous utilisons l’impression 3D à la fois pour le prototypage et la production », explique Karel Schmiedberger, en nous montrant un modèle de test d’un connecteur de ventilateur à titre d’exemple. Les petits composants imprimés sont stockés dans des tiroirs muraux – juste à côté des vis et des écrous, tous soigneusement étiquetés et prêts à l’emploi.

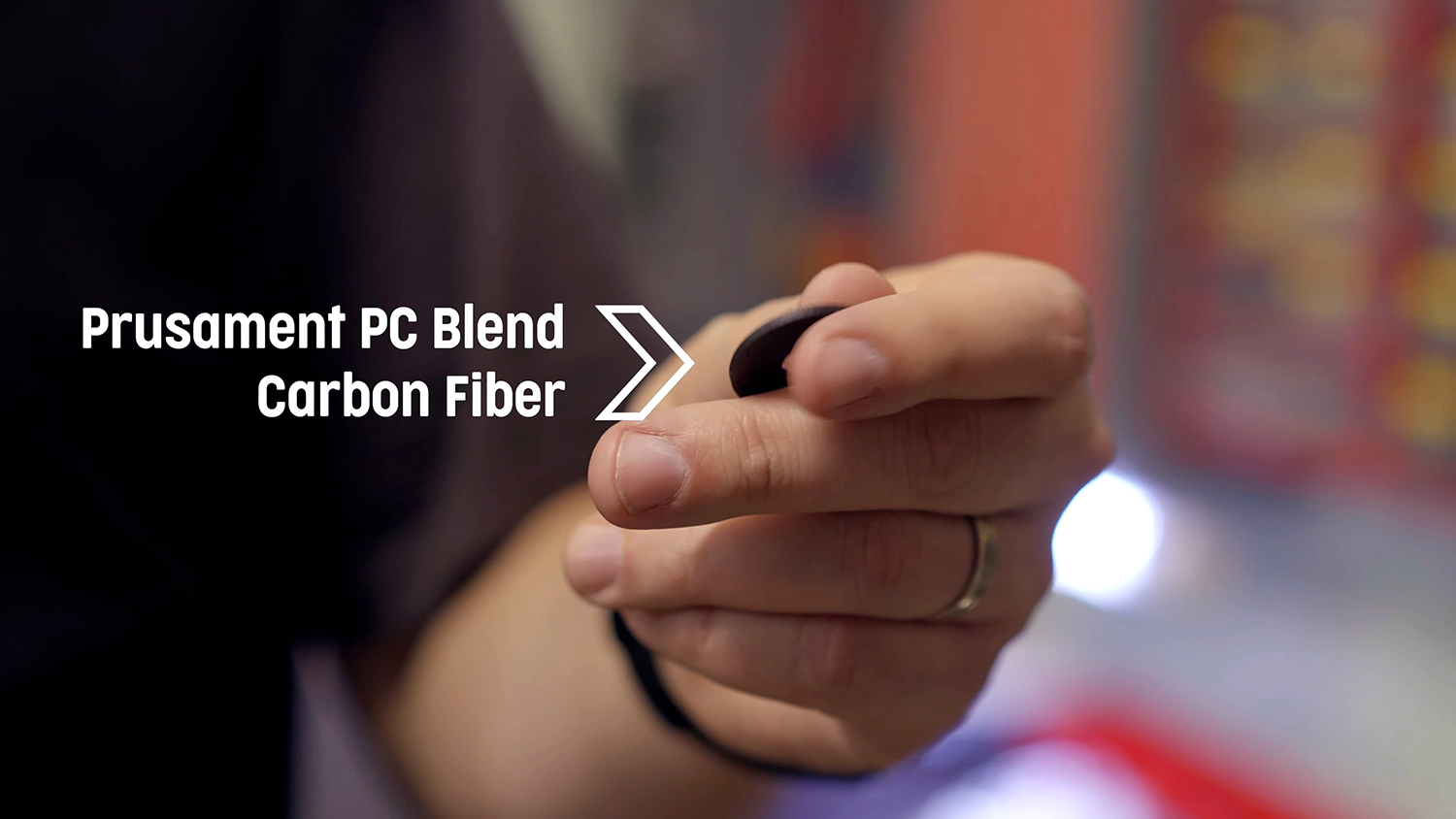

Les composants imprimés sont fabriqués principalement à partir de matériaux avancés tels que le polyester (CPE), l’ABS, le PC ou le fluorodur (PVDF).

« Nous devons nous assurer que ces pièces peuvent résister à des conditions aussi difficiles que 100°C », explique Karel Schmiedberger à propos du choix de matériaux qui doivent non seulement être mécaniquement durables, mais aussi résister aux huiles, à l’ozone et à d’autres produits chimiques.

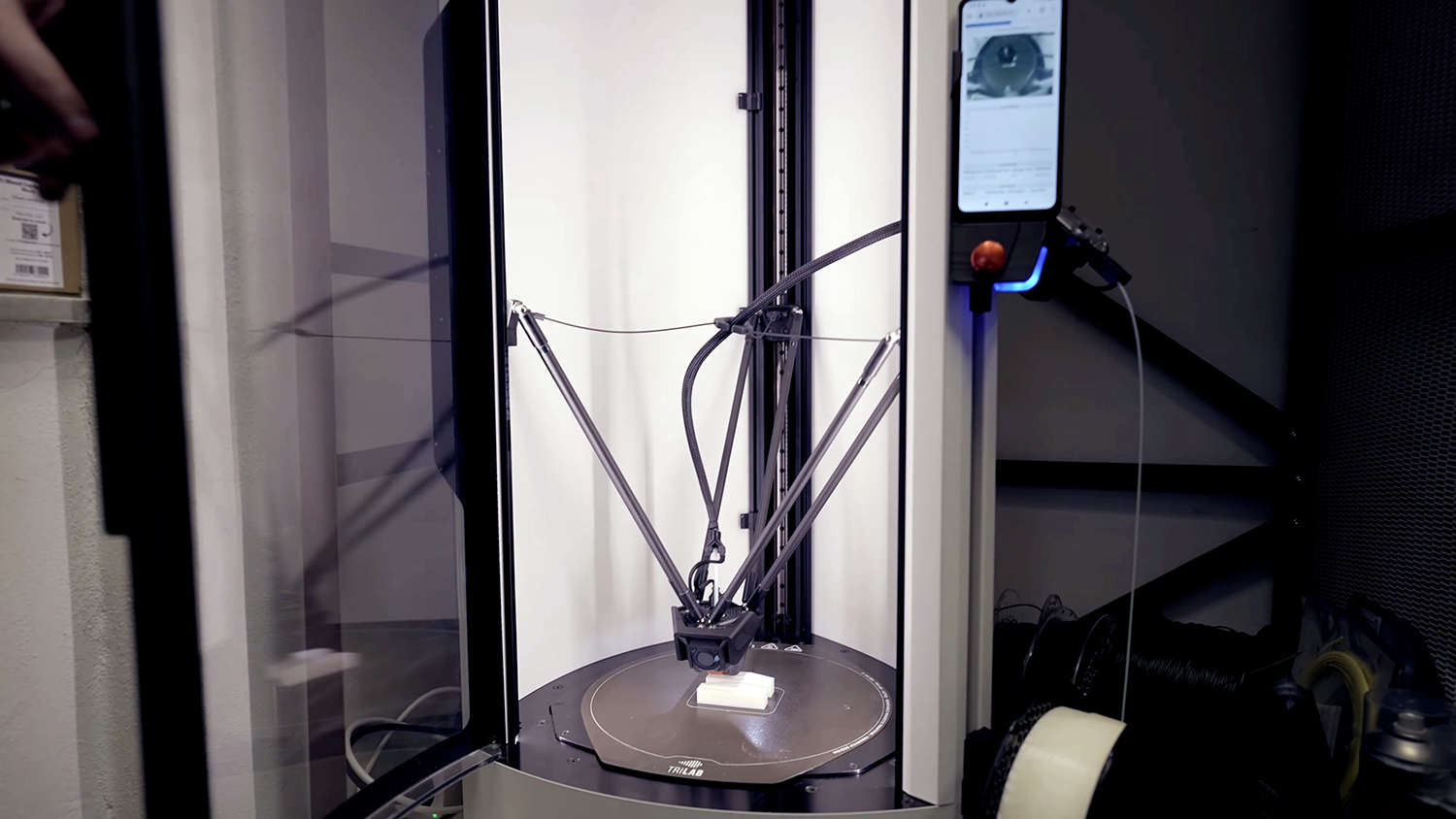

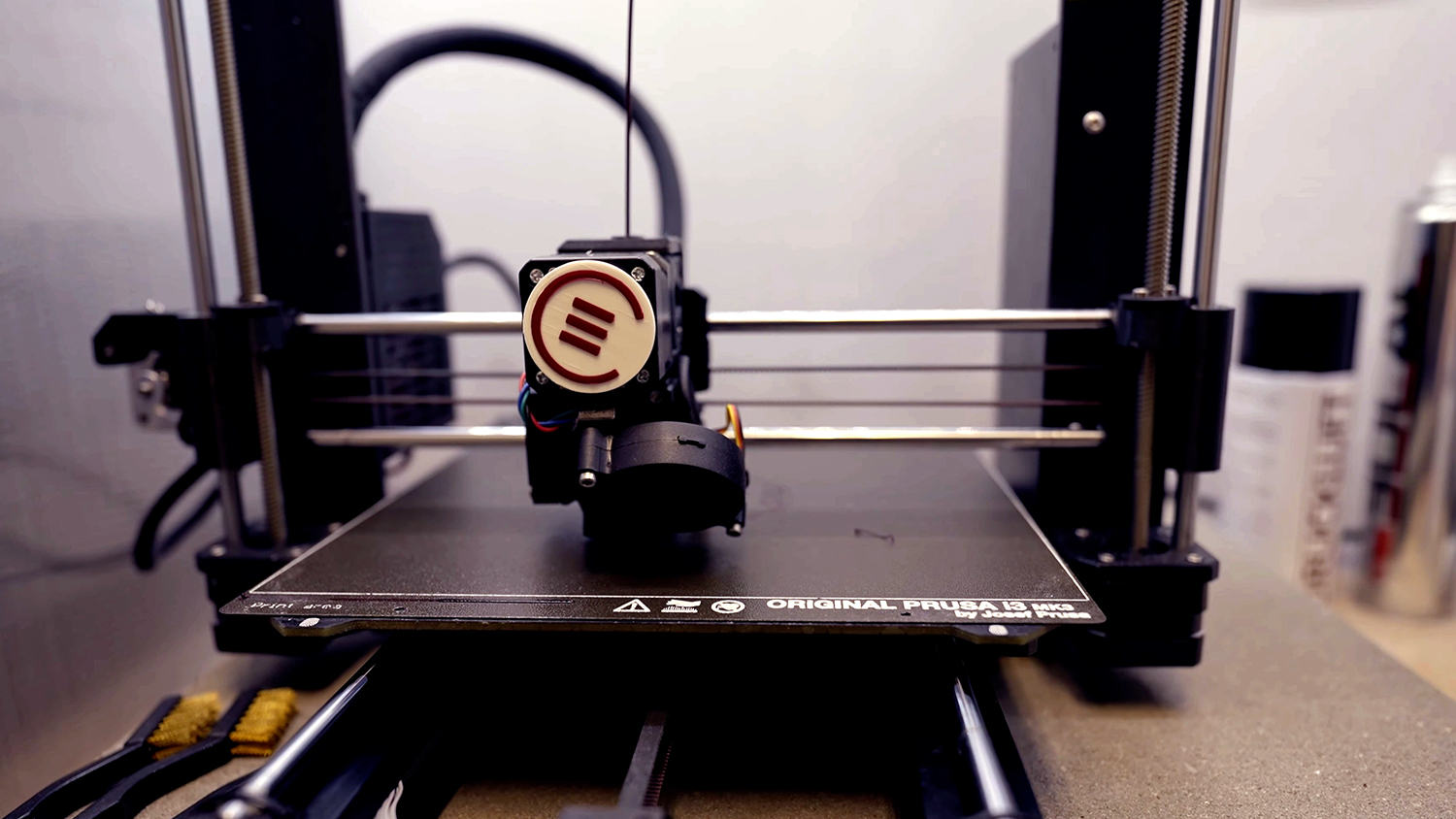

Utilisation des Original Prusa et Trilab

Pour cela, ils utilisent des imprimantes Original Prusa MK3S+ et Trilab Azteq Industrial. La première a plus de quatre ans et a été mis à niveau depuis le modèle d’origine vers la dernière version – et fournit un excellent service quelle que soit la tâche ! Avec la Trilab Azteq, cependant, Lyotrade a considérablement élargi ses capacités de production : Ils peuvent produire des impressions plus grandes et de haute qualité et, avec la chambre chauffée, même imprimer celles avec les matériaux avancés mentionnés ci-dessus..

L’idée d’utiliser l’impression 3D pour la production est similaire à celle avec laquelle Karel Schmiedberger et son partenaire commercial ont lancé l’entreprise : « Si nous ne pouvons pas les obtenir, nous commencerons à les fabriquer ! » Karel Schmiedberger sourit.

Lui et son partenaire avaient plus de 15 ans d’expérience dans la vente d’équipements de séchage de laboratoire. Puis un jour, ils sont partis à la recherche d’un fabricant de lyophilisateurs – mais personne ne pouvait répondre à leurs besoins. C’est ainsi que Lyotrade et leur entreprise prospère sont nés. Aujourd’hui, AMARU est une marque populaire parmi les petites et moyennes entreprises produisant des aliments lyophilisés.

Liberté et production flexible

L’utilisation des imprimantes 3D Original Prusa et Trilab leur a donné un degré élevé de contrôle sur leur processus de prototypage et de production. L’impression 3D leur permet de réagir rapidement aux changements de design et aux nouvelles exigences.

« Nous contrôlons notre prototypage et notre production, en modifiant à la fois les pièces et les volumes de production lorsque nous en avons besoin », explique Karel Schmiedberger.

Interrogé sur l’avenir, il est enthousiaste :

« Nous prévoyons d’utiliser des matériaux plus avancés pour remplacer certaines des pièces métalliques traditionnelles et produites en masse. Nous sommes ravis de voir comment l’impression 3D évolue pour simplifier et révolutionner davantage le processus de fabrication », déclare Schmiedberger.

Vous devez vous connecter pour publier un commentaire.