Żywność liofilizowana jest obecnie światowym hitem. Pasuje do zdrowego stylu życia, ma długi okres przydatności do spożycia, ma przyjemny smak i prawie taką samą zawartość składników odżywczych. Proces jest stosunkowo prosty – zamrażasz żywność i umieszczasz ją w próżni – a woda z żywności przechodzi bezpośrednio z lodu w parę. Proces ten nazywa się liofilizacją, a my pokażemy Ci, jak powstają profesjonalne maszyny do liofilizacji – i jak drukarki 3D Original Prusa i Trilab pomagają w tym procesie.

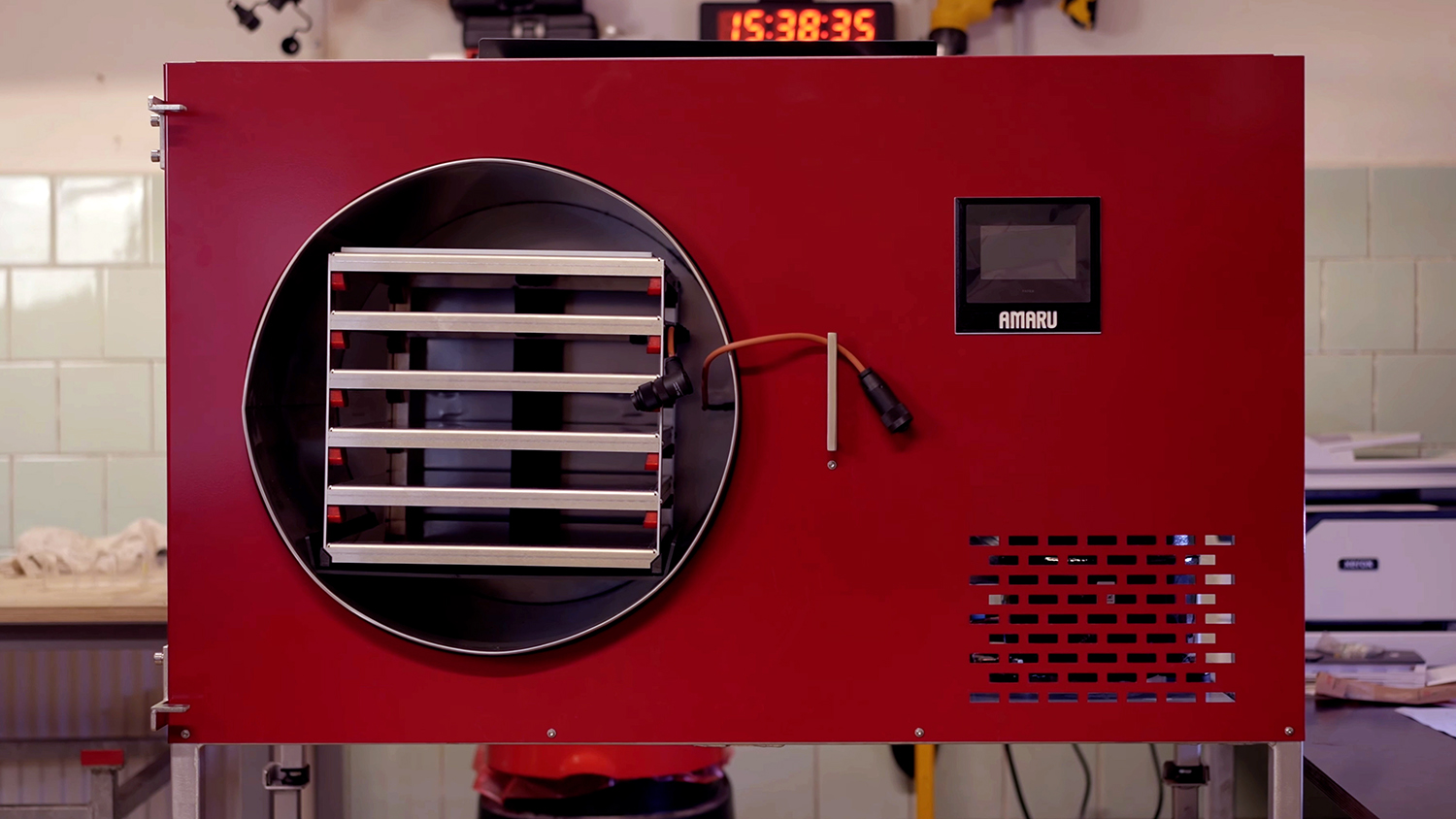

Poznaj czeską firmę Lyotrade, która buduje coraz bardziej popularny liofilizator AMARU. Nazwa jest ukłonem w stronę historii: technika liofilizacji żywności sięga czasów Imperium Inków, a Túpac Amaru był ich ostatnim cesarzem. O ile nam wiadomo, Inkowie wykorzystywali mroźne szczyty Andów do suszenia żywności. Dziś wszystko jest prostsze.

Na pierwszy rzut oka AMARU wygląda jak duży piekarnik, z dużym, przezroczystym oknem ukazującym wnętrze pełne stalowych półek. Jednak bliższe spojrzenie ujawnia złożoną maszynę z wentylatorami, silnikami, filtrami i elektroniką. Po otwarciu bocznych drzwi znajdziesz całą masę części wydrukowanych w 3D!

Wydruki z zaawansowanych materiałów

„10-15% części AMARU jest drukowanych w 3D”, mówi Karel Schmiedberger, CEO Lyotrade. Zakład produkcyjny firmy znajduje się niedaleko Pragi, a my mieliśmy okazję zobaczyć nie tylko wiele gotowych AMARU, ale także całą linię produkcyjną. Przestrzeń jest wyposażona w szereg standardowych w tej branży narzędzi i można tam zobaczyć wiele wydrukowanych części.

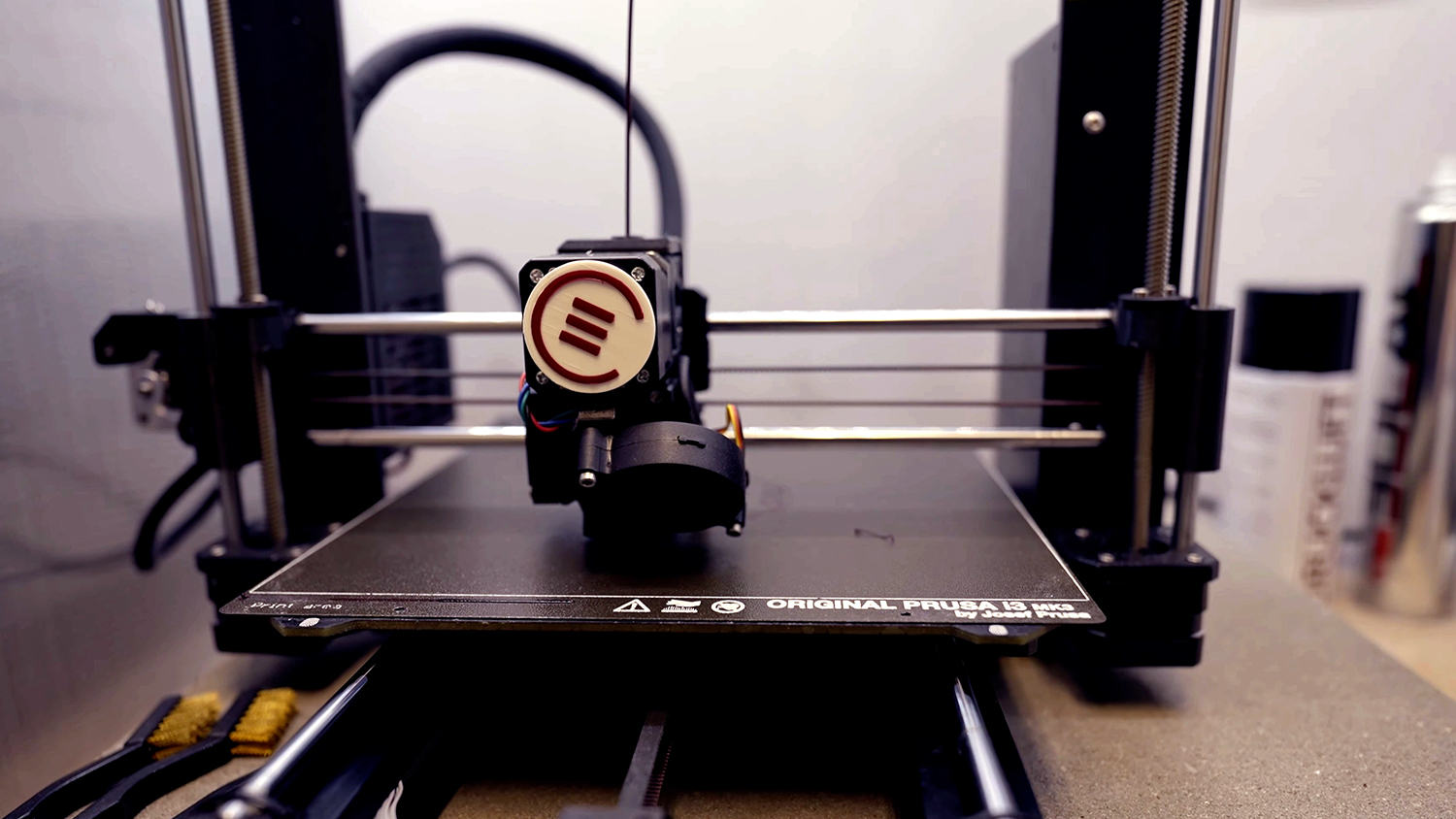

„Używamy druku 3D zarówno do prototypowania, jak i produkcji” – mówi Karel Schmiedberger, pokazując nam jako przykład model testowy złącza wentylatora. Mniejsze drukowane komponenty są przechowywane w szufladach ściennych – tuż obok śrub i nakrętek, wszystkie starannie oznakowane i gotowe do użycia.

Drukowane komponenty są wykonane głównie z zaawansowanych materiałów, takich jak poliester (CPE), ABS, PC lub polifluorek winylidenu (PVDF).

„Musimy mieć pewność, że części te wytrzymają tak trudne warunki jak 100°C” – mówi Karel Schmiedberger o wyborze materiałów, które muszą być nie tylko wytrzymałe mechanicznie, ale także odporne na oleje, ozon i inne chemikalia.

Używając sprzętu Original Prusa i Trilab

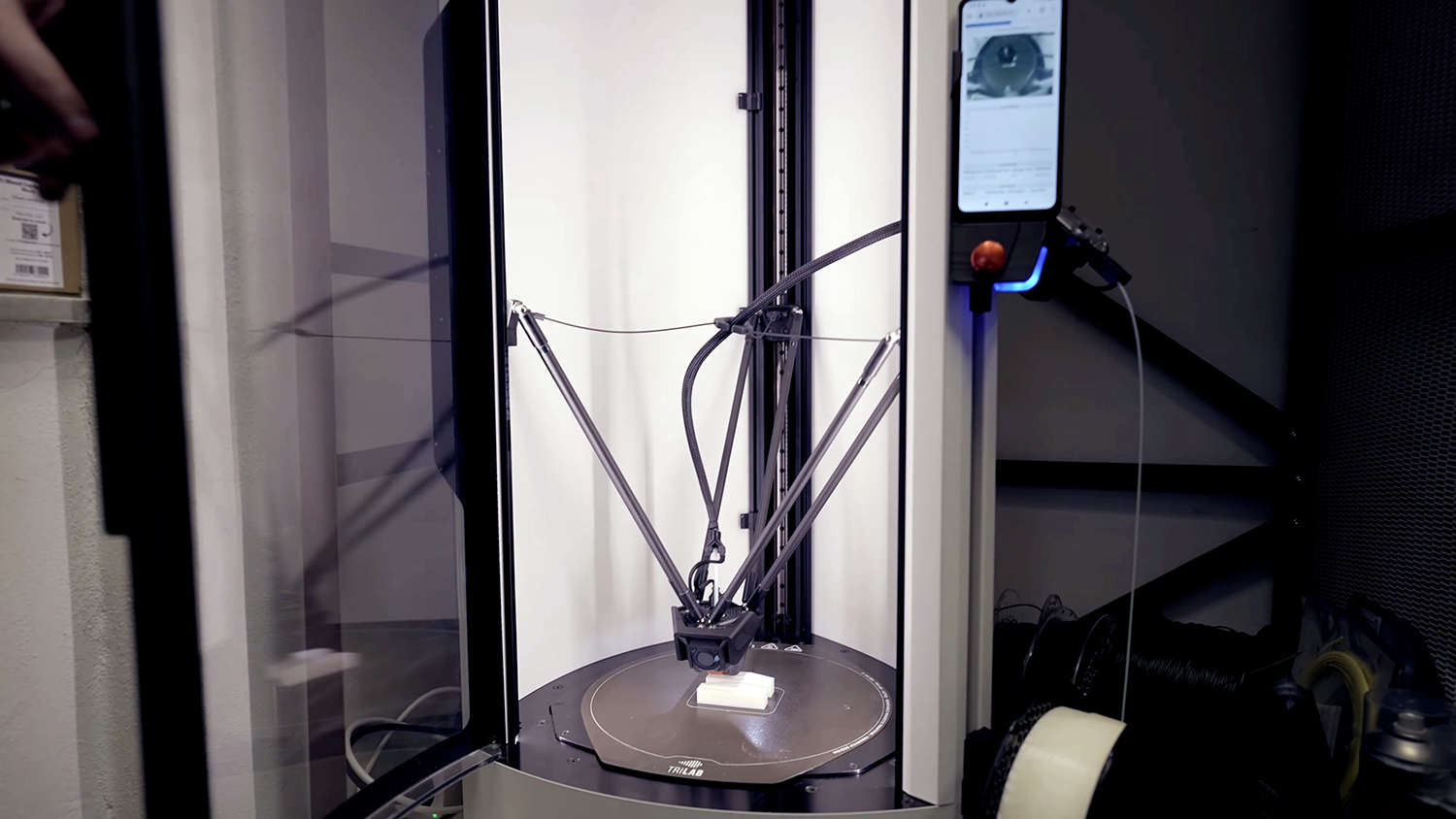

Używają do tego drukarek Original Prusa MK3S+ oraz Trilab Azteq Industrial. Pierwsza z nich ma ponad cztery lata i została zmodernizowana z oryginalnego modelu do najnowszej wersji – i zapewnia doskonałą wydajność niezależnie od zadania! Jednak dzięki Trilab Azteq, Lyotrade znacznie rozszerzył swoje możliwości produkcyjne: mogą produkować większe, wysokiej jakości wydruki, a dzięki podgrzewanej komorze mogą nawet drukować z wyżej wymienionych zaawansowanych materiałów.

Pomysł wykorzystania druku 3D do produkcji jest podobny do tego, z którym Karel Schmiedberger i jego partner biznesowy założyli firmę: „Jeśli nie możemy ich zdobyć, zaczniemy je produkować!”, mówi z uśmiechem Karel Schmiedberger.

On i jego partner mieli ponad 15-letnie doświadczenie w sprzedaży sprzętu do suszenia laboratoryjnego. Pewnego dnia zaczęli szukać producenta liofilizatorów, ale nikt nie był w stanie zaspokoić ich potrzeb. Tak narodził się Lyotrade i ich odnoszący sukcesy biznes. Dziś AMARU jest popularną marką wśród małych i średnich firm produkujących żywność liofilizowaną.

Swoboda i elastyczność produkcji

Używanie drukarek 3D Original Prusa oraz Trilab dało im wysoki stopień kontroli nad procesem prototypowania i produkcji. Druk 3D pozwala im szybko reagować na zmiany projektowe i nowe wymagania.

„Kontrolujemy nasze prototypowanie i produkcję, zmieniając zarówno części, jak i wielkość produkcji, kiedy tego potrzebujemy” – wyjaśnia Karel Schmiedberger.

Zapytany o przyszłość, odpowiada entuzjastycznie:

„Planujemy wykorzystać bardziej zaawansowane materiały, aby zastąpić niektóre z tradycyjnych metalowych i masowo produkowanych części. Z niecierpliwością czekamy na rozwój druku 3D, który jeszcze bardziej uprości i zrewolucjonizuje proces produkcji” – mówi Schmiedberger.

Musisz się zalogować, aby móc dodać komentarz.