Mrazem sušené jídlo je aktuálně velký hit. Zapadá skvěle do konceptu zdravé výživy, dlouho vydrží, skvěle chutná – a uchovává většinu nutričních hodnot. A přitom jde vlastně o velmi jednoduchý proces: Potravinu zmrazíte a umístíte do vakua. Tekutiny se změní na ledové krystalky a ty se pak odpaří. Odborně se tomu říká lyofilizace – a my vám dnes ukážeme, jak se takové profesionální lyofilizátory vyrábějí. A jak s tím pomáhají 3D tiskárny Original Prusa a Trilab.

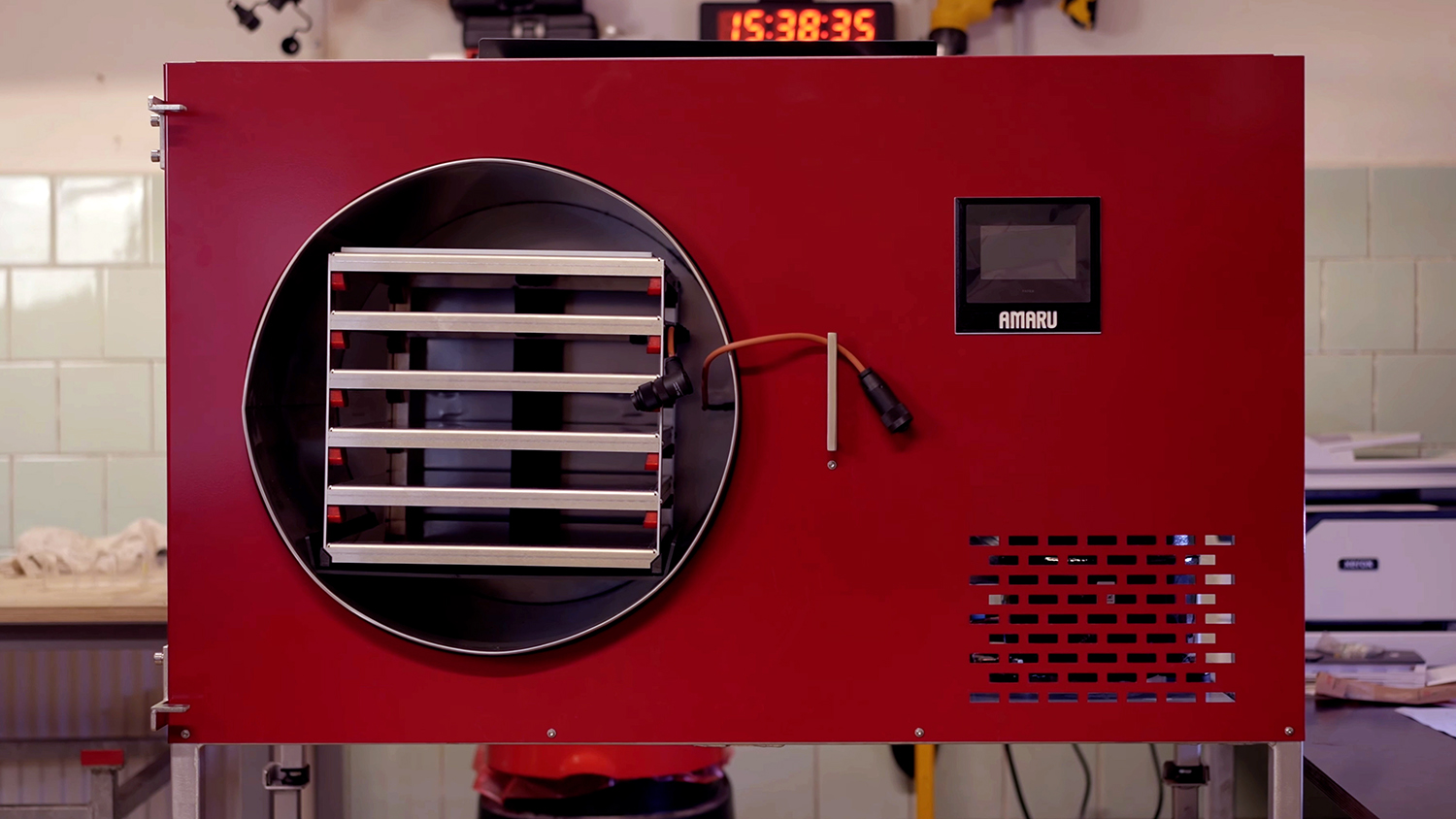

Pod pokličku výrobního procesu nám dala nahlédnout česká společnost Lyotrade, která stojí za stále populárnějšími lyofilizátory AMARU. V názvu přístroje se skrývá narážka na historii: Techniku sušení mrazem ovládali už staří Inkové – potraviny takto upravovali na vršcích jihoamerických And. Právě Tupak Amaru byl posledním vládcem říše Inků. A asi by zíral, jak technologie za 450 let od jeho smrti pokročila!

Na první pohled připomíná lyofilizátor velkou troubu – je rozměrný, kovový a má průhledné okno – a za ním plno ocelových plechů. Při důkladnějším zkoumání objevíte zadní kryt a po jeho otevření zjistíte, že celá věc je o dost složitější – větráky, elektronika, filtry… A krom toho i celá řada tištěných součástek.

Tisky z pokročilých materiálů

„Asi 10-15 % všech součástek v lyofilizátoru je vyrobeno pomocí 3D tiskárny,“ odhaluje nám Karel Schmiedberger, jednatel společnosti. Setkali jsme se přímo ve výrobních prostorách Lyotrade, které se nachází nedaleko za Prahou. Viděli jsme nejen samotné přístroje v různých fázích výroby, ale také vývoj a zázemí. 3D tisk je tu na stejné úrovni s běžnými výrobními stroji a nástroji.

„Používáme 3D tiskárny jak na výrobu, tak na prototypování,“ popisuje Karel Schmiedberger a ukazuje nám jeden z návrhů na konektor pro připojení ventilátoru. Menší součástky jsou ukryté v šuplících – pečlivě seřazené a oštítkované – a hned vedle šroubů a matiček.

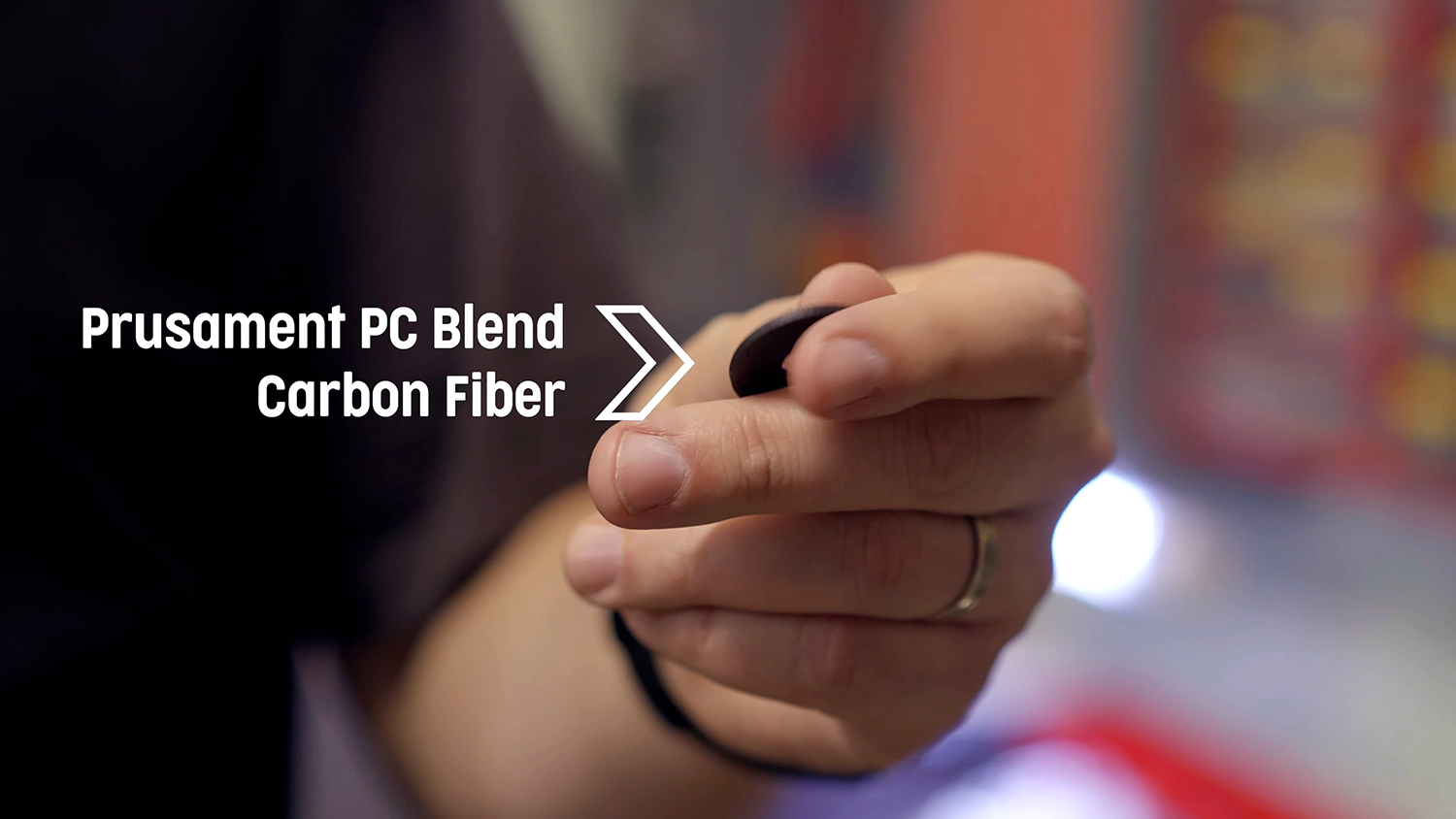

Lyotrade tiskne především z pokročilejších materiálů jako je polyester (CPE), ABS, polykarbonát (PC) nebo fluorodur (PVDF).

„U každé součástky musíme mít jistotu, že vydrží při 100°C,“ říká Schmiedberger s tím, že při sušení mrazem dochází nejen k výkyvu teplot, ale i k mechanickému namáhání a různým chemickým reakcím.

Volba 3D tiskáren

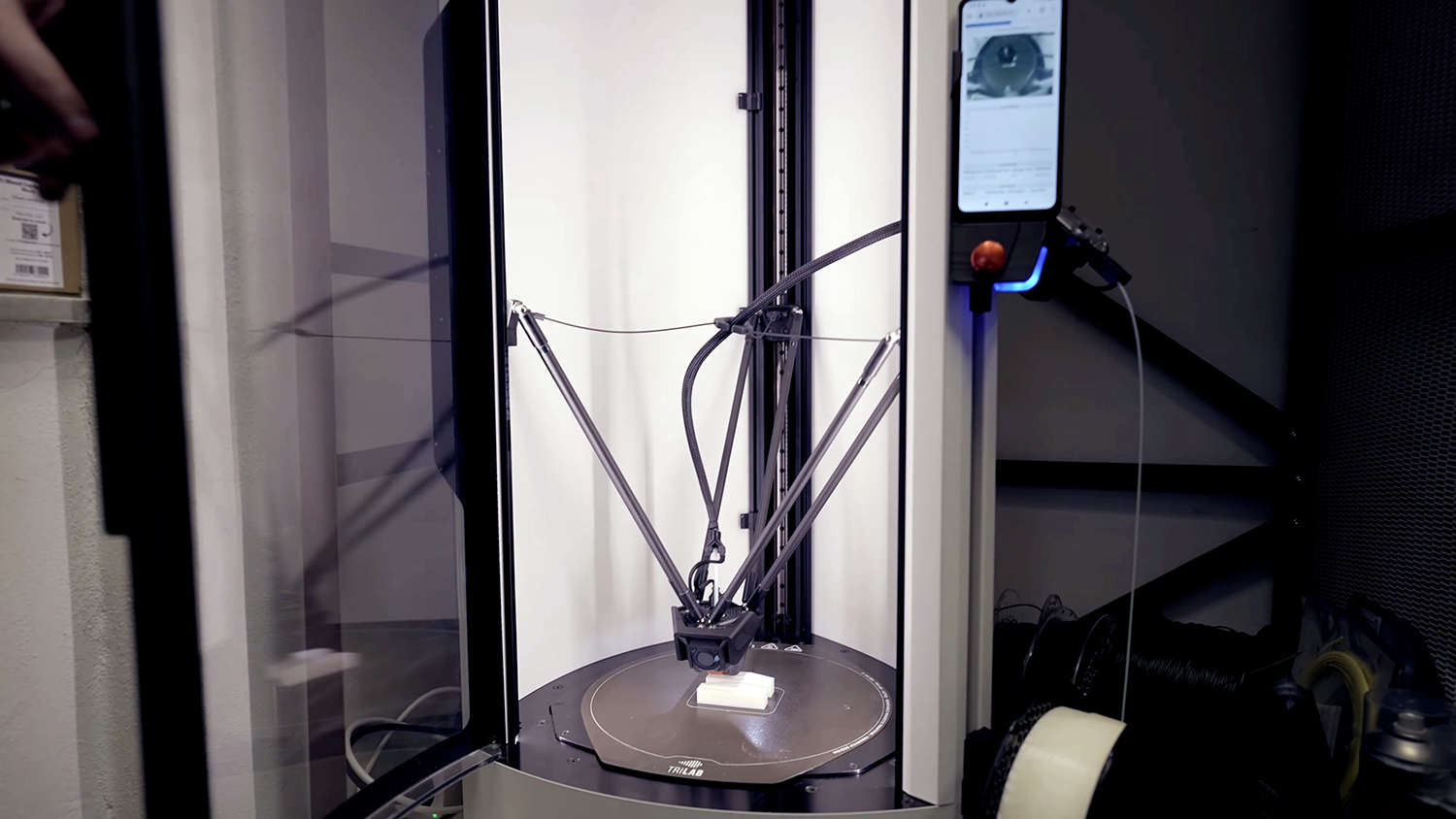

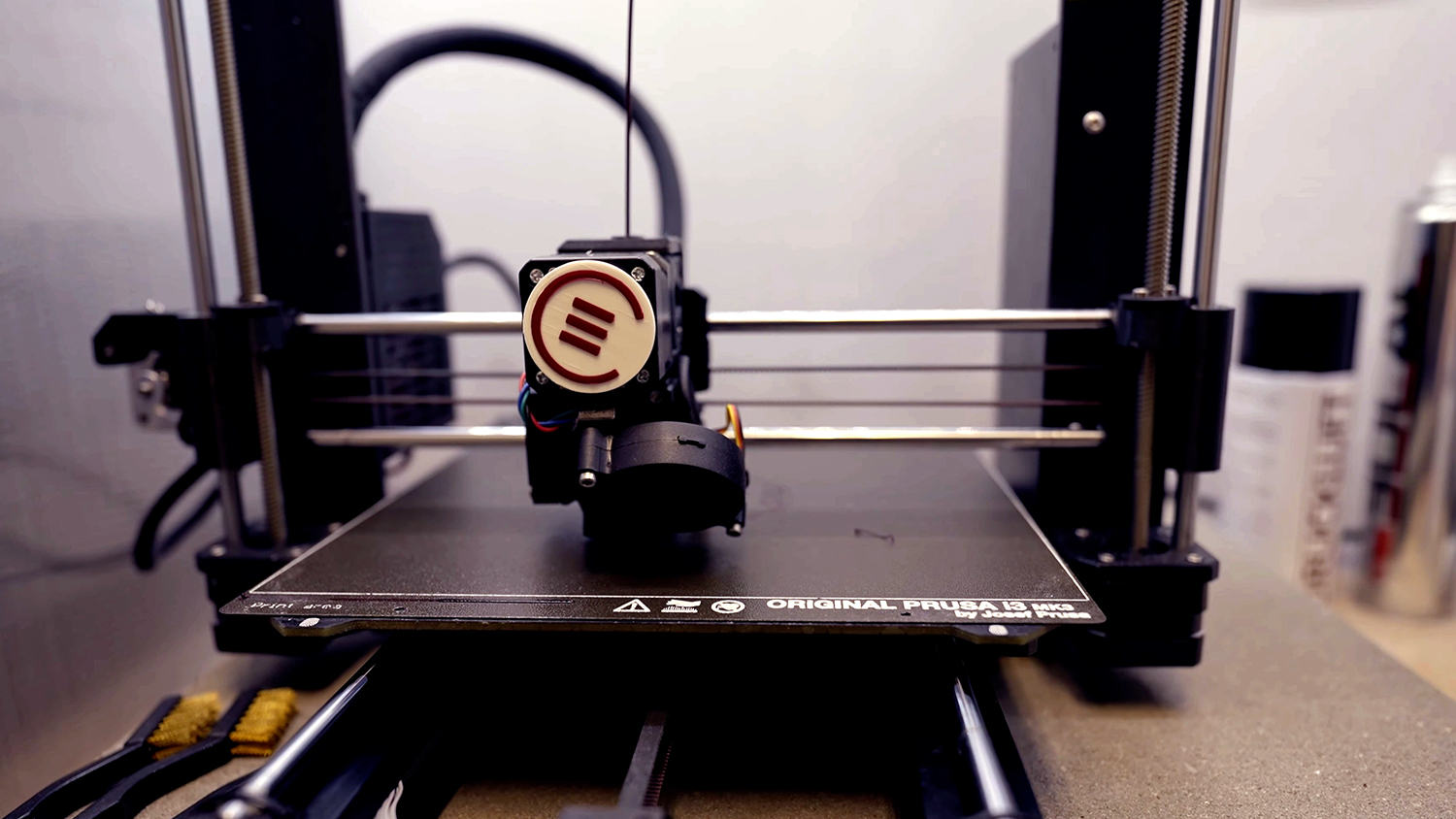

Na samotnou výrobu těchto součástek využívá Lyotrade 3D tiskárny Original Prusa a Trilab. Jejich MK3S+ je více než čtyři roky stará, během let poctivě upgradovaná až na nejnovější verzi – a ačkoliv se málokdy zastaví, stále zvládá všechny úkoly na jedničku. Pořízením 3D tiskárny Trilab Azteq se však Lyotradu otevřely nové možnosti: Nyní tisknou daleko větší modely a díky vyhřívané komoře si nemusí dělat starosti s výběrem materiálu. A samozřejmě ve špičkové kvalitě.

Nápad využít při výrobě 3D tisk je podobný tomu, se kterým Karel Schmniedberger Lyotrade zakládal: „Co nemůžu sehnat, to si sám vyrobím!“

Schmiedberger a jeho společník měli za sebou více než 15 let zkušeností s prodejem laboratorních lyofilizátorů. A chtěli se vrhnout na prodej potravinářských lyofilizátorů pro malé a střední podnikatele. Nicméně zjistili, že takové přístroje nikdo nevyrábí. Tak se do toho pustili sami. A jsou úspěšní!

Svoboda a flexibilita

Využití 3D tisku dává Lyotradu nebývalou svobodu a kontrolu nad vývojem a výrobou. Mohou reagovat velice rychle na změny a přizpůsobit se aktuálním požadavkům a situaci.

„Sami si vyvíjíme i vyrábíme – a to přesně podle aktuálních potřeb nebo požadavků,“ vysvětluje Karel Schmiedberger a ukazuje nám další součástky a rozpracované prototypy.

Když se ho zeptáme na budoucnost 3D tisku, je velký optimista.

„Rádi bychom 3D tištěnými součástkami z pokročilých materiálů postupně nahradili některé kovové díly. Poslední dobou pozorujeme, jak se 3D tisk zjednodušuje a zpřístupňuje – z toho jsme nadšení a těšíme se na to, jak změní tradiční průmyslovou výrobu,“ uzavírá Schmiedberger.

Pro přidávání komentářů se musíte nejdříve přihlásit.