Gefriergetrocknete Lebensmittel sind heutzutage ein weltweiter Hit. Sie passen zu einem gesunden Lebensstil, sind lange haltbar, schmecken gut und haben fast den gleichen Nährstoffgehalt. Das Verfahren ist relativ einfach – man friert die Lebensmittel ein und stellt sie in ein Vakuum – und das Wasser aus den Lebensmitteln wird direkt von Eis zu Dampf. Das Verfahren wird Gefriertrocknung genannt, und wir zeigen Ihnen, wie professionelle Gefriertrocknungsmaschinen hergestellt werden – und wie Original Prusa und Trilab 3D-Drucker bei diesem Prozess helfen.

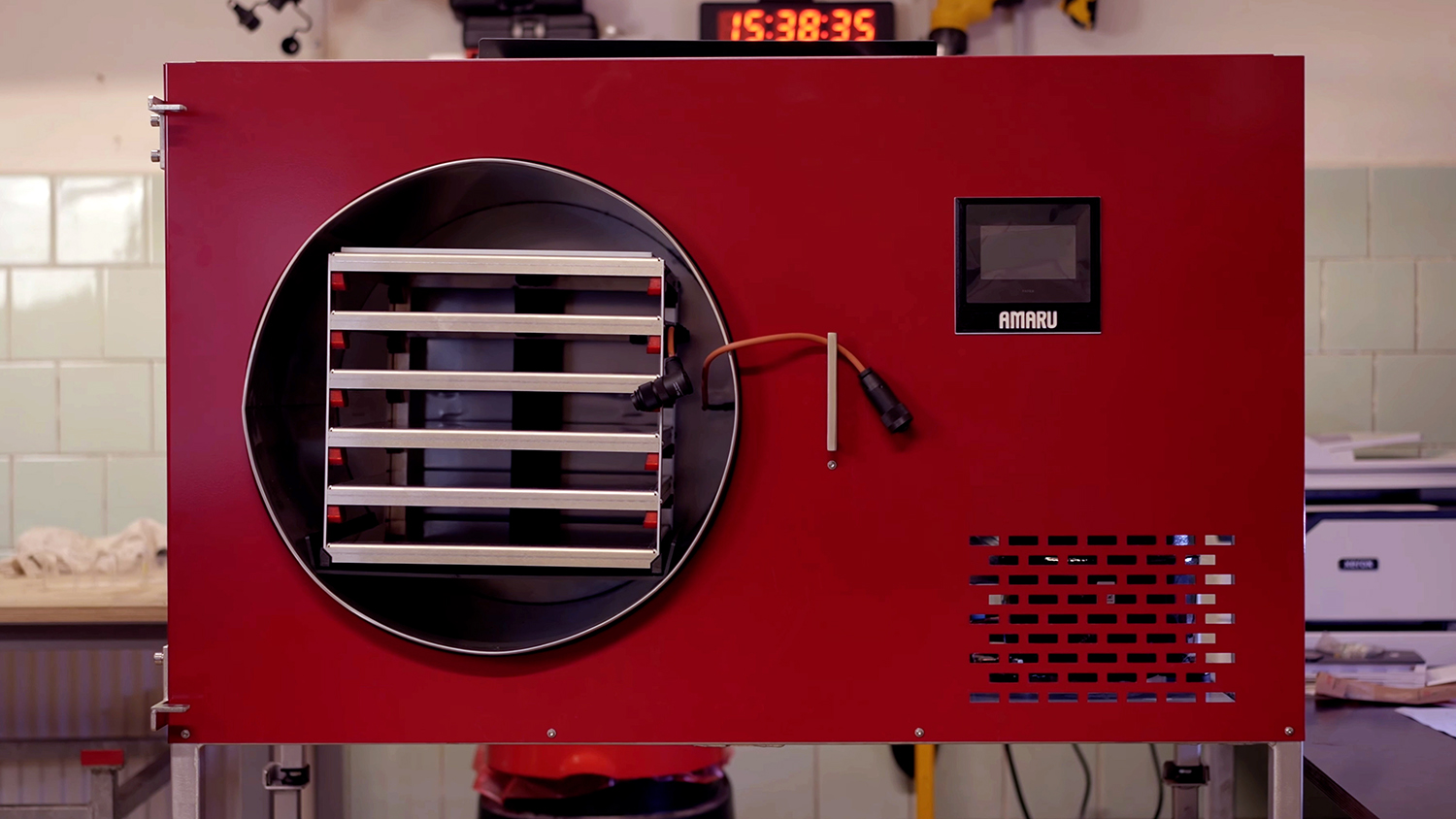

Lernen Sie das tschechische Unternehmen Lyotrade kennen, das den zunehmend beliebten AMARU Lyophilisator herstellt. Der Name ist eine Anspielung auf die Geschichte: Die Technik der Gefriertrocknung von Lebensmitteln geht auf das Inkareich zurück und Túpac Amaru war der letzte Inkakaiser. Soweit wir wissen, nutzten die Inkas die eisigen Höhen der Anden, um ihre Lebensmittel zu trocknen. Heute sind die Dinge einfacher.

Auf den ersten Blick sieht AMARU wie eine Art großer Ofen aus, mit einem großen, durchsichtigen Fenster, das das Innere voller Stahlregale zeigt. Doch bei näherem Hinsehen entpuppt er sich als komplexe Maschine mit Lüftern, Motoren, Filtern und Elektronik. Wenn Sie die Seitentür öffnen, finden Sie einen ganzen Haufen 3D-gedruckter Teile!

Drucke aus fortschrittlichen Materialien

„10-15% der Teile des AMARU sind 3D-gedruckt“, sagt Karel Schmiedberger, der Geschäftsführer von Lyotrade. Die Werkstatt des Unternehmens liegt nicht weit von Prag entfernt und wir konnten nicht nur viele fertige AMARUs sehen, sondern auch die gesamte Produktionslinie. Der Raum ist mit einer Reihe von Industriestandardwerkzeugen ausgestattet und Sie können eine Menge gedruckter Teile sehen.

„Wir verwenden den 3D-Druck sowohl für das Prototyping als auch für die Produktion“, sagt Karel Schmiedberger und zeigt uns als Beispiel ein Testmodell eines Lüfteranschlusses. Kleinere gedruckte Komponenten werden in Wandschubladen aufbewahrt – direkt neben Schrauben und Muttern, alle sorgfältig beschriftet und einsatzbereit.

Gedruckte Komponenten werden meist aus fortschrittlichen Materialien wie Polyester (CPE), ABS, PC oder Fluorodur (PVDF) gedruckt.

„Wir müssen sicherstellen, dass diese Teile Bedingungen von bis zu 100°C standhalten können“, sagt Karel Schmiedberger über die Auswahl der Materialien, die nicht nur mechanisch haltbar sein müssen, sondern auch Ölen, Ozon und anderen Chemikalien widerstehen.

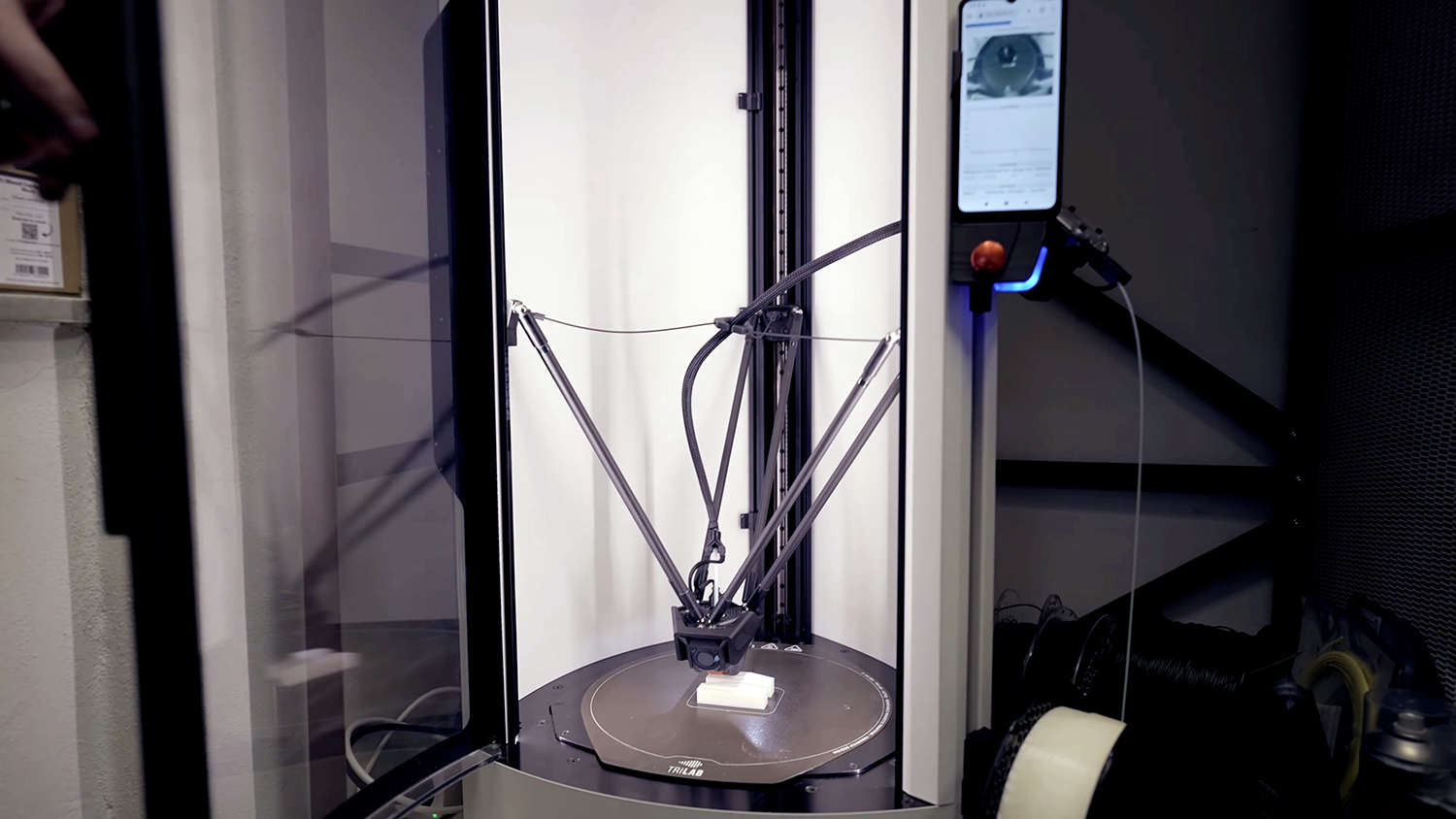

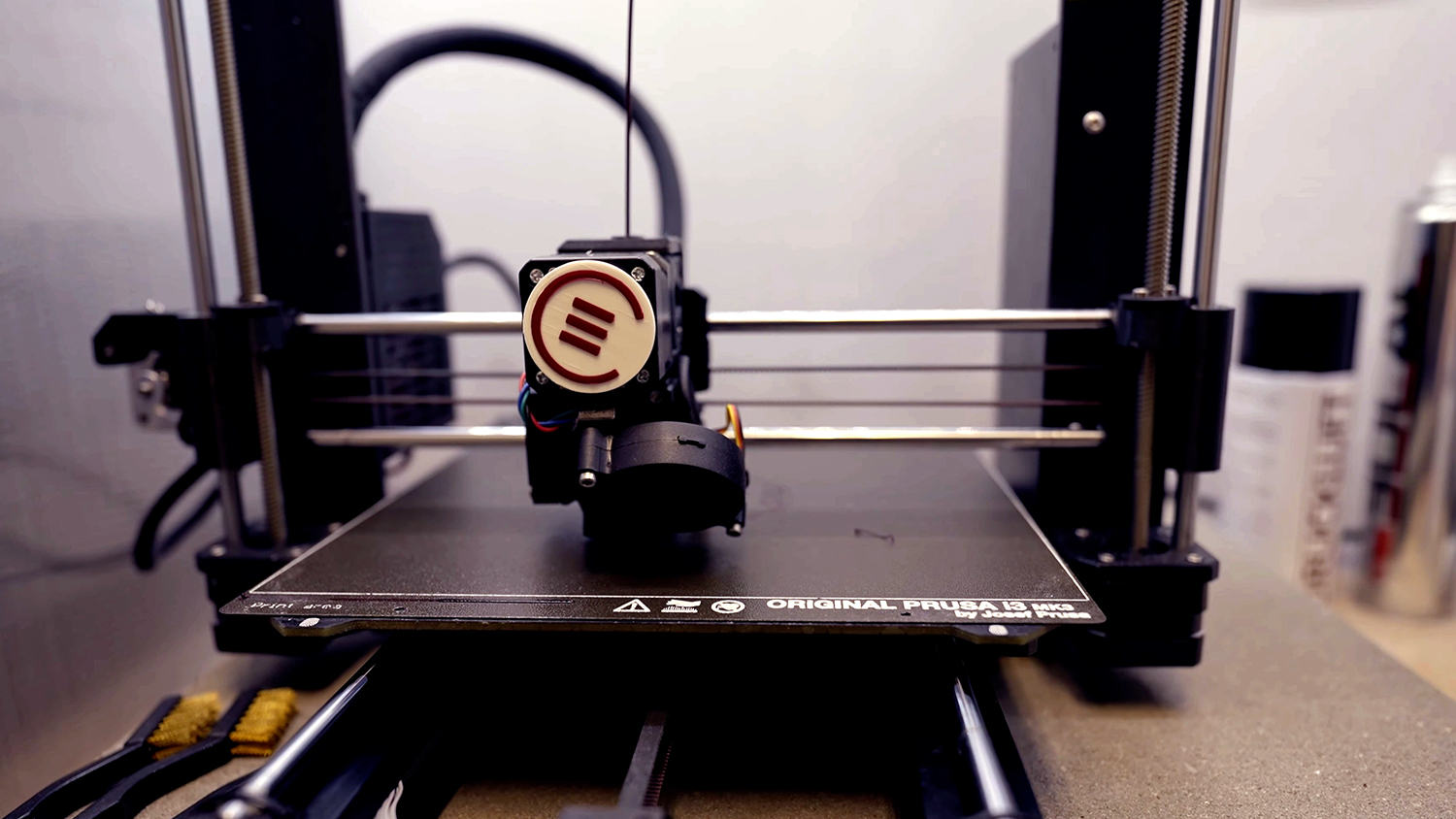

Verwendung von Original Prusa und Trilab

Hierfür verwenden sie Original Prusa MK3S+ und Trilab Azteq Industrial Drucker. Der erste ist mehr als vier Jahre alt und wurde vom ursprünglichen Modell auf die neueste Version aufgerüstet – und leistet bei jeder Aufgabe hervorragende Dienste! Mit dem Trilab Azteq hat Lyotrade jedoch seine Produktionsmöglichkeiten erheblich erweitert: Sie können größere, qualitativ hochwertige Drucke herstellen und mit der beheizten Kammer sogar solche mit den oben erwähnten fortschrittlichen Materialien drucken.

Die Idee, den 3D-Druck für die Produktion zu nutzen, ähnelt derjenigen, mit der Karel Schmiedberger und sein Geschäftspartner das Unternehmen gegründet haben: „Wenn wir sie nicht beschaffen können, fangen wir an, sie zu machen!“ Karel Schmiedberger lächelt.

Er und sein Partner hatten mehr als 15 Jahre Erfahrung im Verkauf von Labortrocknungsgeräten. Eines Tages machten sie sich auf die Suche nach einem Hersteller von Gefriertrocknern – aber niemand konnte ihre Anforderungen erfüllen. Das war die Geburtsstunde von Lyotrade und ihrem erfolgreichen Unternehmen. Heute ist AMARU eine beliebte Marke bei kleinen und mittleren Unternehmen, die gefriergetrocknete Lebensmittel herstellen.

Freiheit und flexible Produktion

Die Verwendung von Original Prusa und Trilab 3D-Druckern hat ihnen ein hohes Maß an Kontrolle über ihren Prototyping- und Produktionsprozess gegeben. Der 3D-Druck ermöglicht es ihnen, schnell auf Designänderungen und neue Anforderungen zu reagieren.

„Wir kontrollieren unser Prototyping und unsere Produktion und ändern sowohl Teile als auch Produktionsmengen, wenn wir sie brauchen“, erklärt Karel Schmiedberger.

Wenn man ihn nach der Zukunft fragt, ist er begeistert:

„Wir planen, fortschrittlichere Materialien zu verwenden, um einige der traditionellen Metall- und Massenteile zu ersetzen. Wir sind gespannt, wie sich der 3D-Druck weiterentwickelt, um den Herstellungsprozess weiter zu vereinfachen und zu revolutionieren“, sagt Schmiedberger.

Du musst angemeldet sein, um einen Kommentar abzugeben.