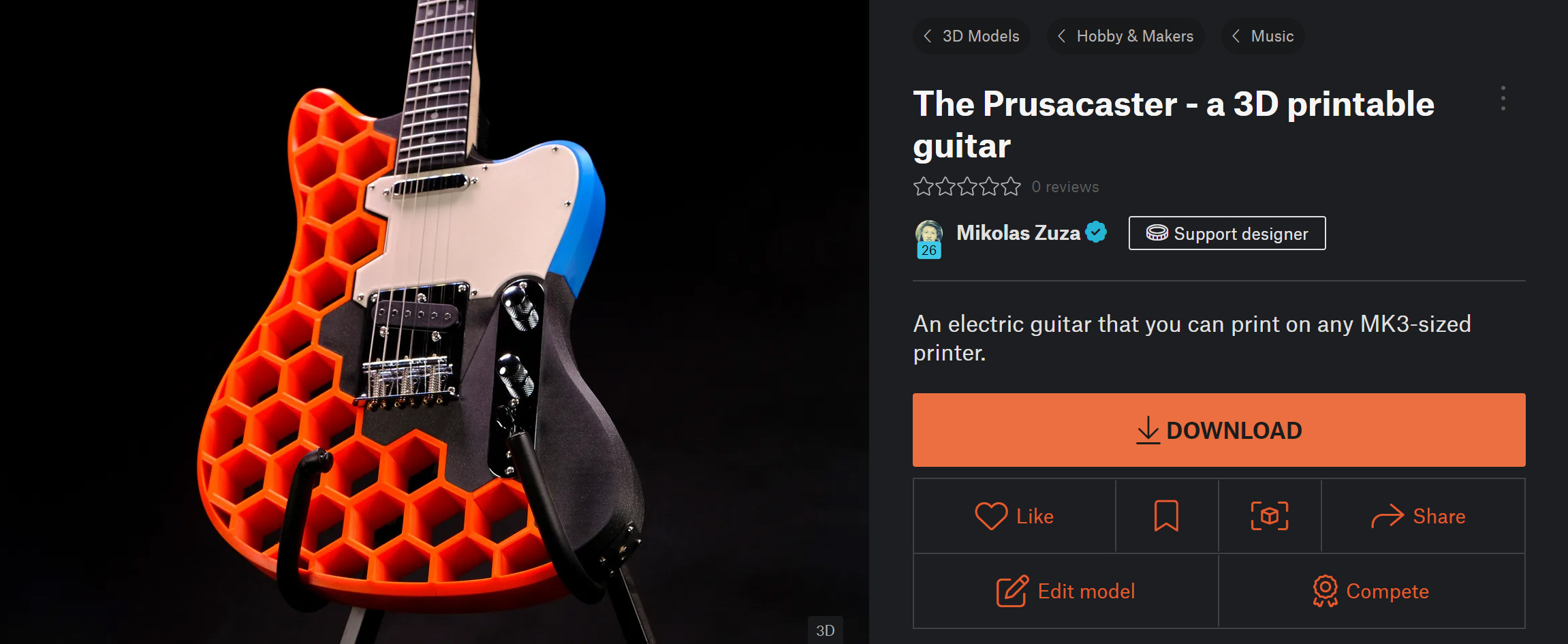

Druk 3D gitary elektrycznej zawsze był moim marzeniem, ale wydawało mi się, że to takie trudne zadanie. Czy korpus złamie się pod napięciem strun? Czy będzie się wyginał z czasem? Czy musiałbym używać specjalnych aktywnych przetworników? Czy plastikowy korpus będzie dawał okropny dźwięk w porównaniu z tradycyjnym twardym drewnem? Było tak wiele pytań, a w Internecie zaskakująco mało odpowiedzi.

Oczywiście nie jestem pierwszym, który próbuje tego dokonać. W sieci można znaleźć kilka artykułów i modeli, a niektóre z nich okazały się bardzo dobre. Jednak wiele z tych wydrukowanych gitar było w rzeczywistości mało grywalnych, a niektóre projekty, które wyglądały ładnie, nie miały modelu 3D, brakowało im instrukcji, były zbyt skomplikowane lub zbyt drogie.

I tak zapadła decyzja – zaprojektuję od podstaw własną gitarę elektryczną do wydrukowania w 3D.

Priorytety projektu

Aby zrozumieć proces myślowy – projektowałem gitarę z myślą o społeczności drukarzy 3D. Chcę, aby inni mogli łatwo wzorować się na tym projekcie i stworzyć swoją własną, niesamowitą gitarę. Zanim więc zacząłem cokolwiek projektować, ułożyłem sobie listę priorytetów:

- Projekt powinien być prosty

- Bez skomplikowanych zespołów dziesiątek części – łatwy do złożenia

- Brak metalowych prętów wzmacniających lub innego zbędnego osprzętu

- Powinna być tania, jeśli chcę wydać dużo pieniędzy na gitarę, to kupuję oryginalnego Fendera lub Gibsona

- Sprzęt powinien być łatwy do zdobycia z wysyłką na cały świat

- Wszystkie elementy muszą zmieścić się na Original Prusa i3 MK3S+ (25×21×21 cm)

- Wydaje się, że to naprawdę dużym ograniczeniem, ale jeśli nie da się tego wydrukować na drukarce wielkości MK3, to większość ludzi nie będzie w stanie tego zrobić

- Powinna ona rzeczywiście grać dobrze i być zestrojona w całym zakresie – nie chcę stworzyć plastikowej zabawki nie nadającej się do grania

- Powinna wyglądać niesamowicie fajnie!

Zachowując prostotę

Od początku największym problemem była siła, z jaką struny oddziałują na korpus i szyjkę gitary. O ile źródła nieco różnią się informacjami na ten temat, to konsensus wydaje się być taki, że jest to około 50 kg obciążenia, w zależności od rozstawu (grubości) strun. Te 50 kg próbuje złożyć gitarę na pół, wyrwać mostek z korpusu i mocno wygiąć szyjkę.

Rozwiązanie problemu szyjki było szczerze mówiąc decyzją bez zastanawiania się – użyję prawdziwej drewnianej szyjki. Choć można się spierać, że gitara nie będzie już „w pełni wydrukowana w 3D”, szyjka jest tak kluczową i delikatną częścią instrumentu, że narażałaby na niepowodzenie cały projekt, gdybym chciał ją wydrukować (choć jest to możliwe). Drewniane szyjki są idealnie gładkie i proste, mają odporne na ścieranie metalowe podstrunnice, a w środku znajduje się pręt usztywniający, który służy do regulacji naprężenia (wklęsły lub wypukły łuk).

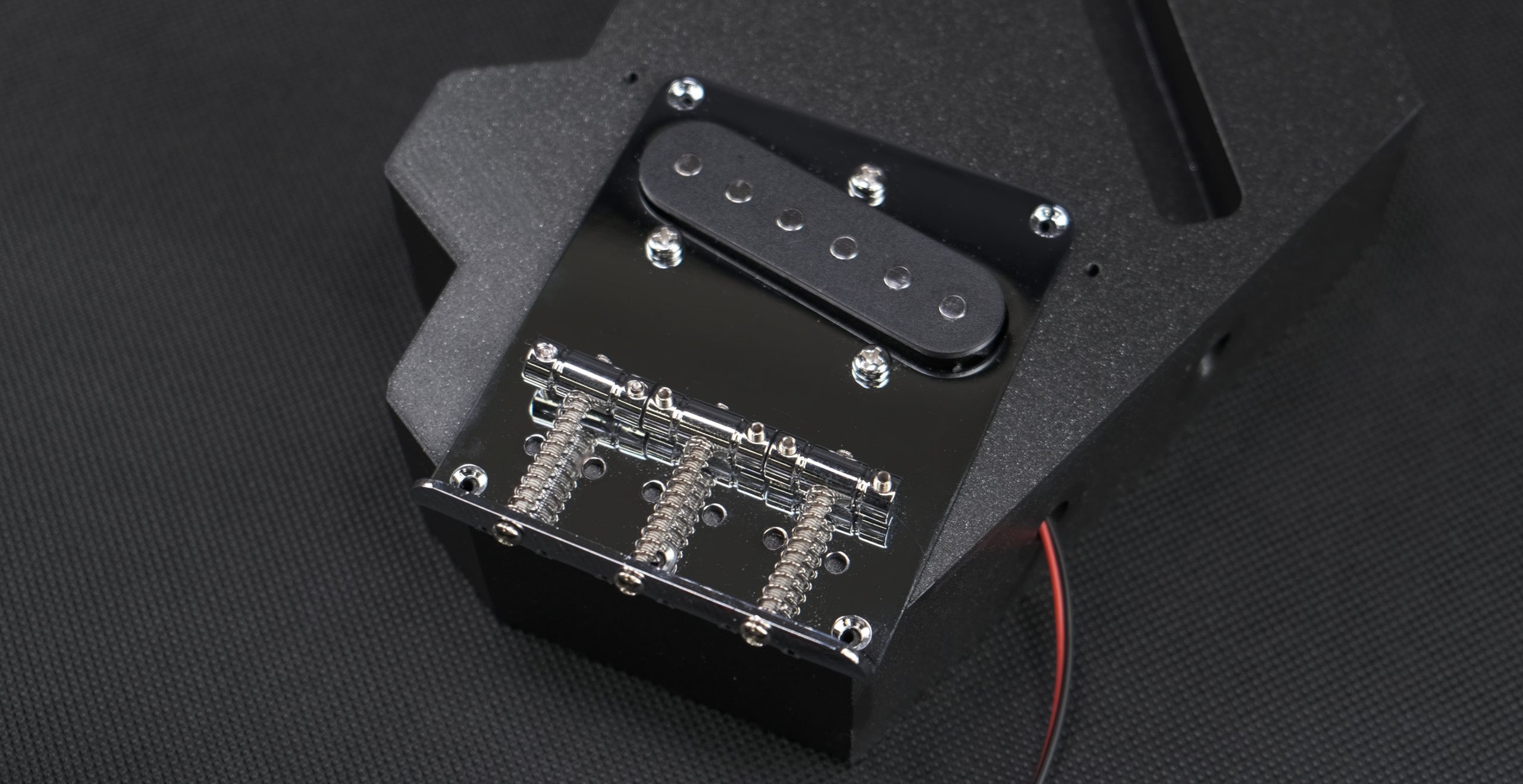

Rozwiązanie problemu mostka wymagało jednak większego zastanowienia. Mostek w gitarze elektrycznej to mała metalowa część, która trzyma dolny koniec strun. Zazwyczaj jest on przymocowany do korpusu za pomocą kilku śrub. Jeśli przyjrzymy się najpopularniejszym konstrukcjom gitar, jeden z mostków może wydać Ci się wyjątkowo odpowiedni dla gitary drukowanej w 3D. Czy potrafisz zgadnąć, który to jest?

Wszystkie popularne konstrukcje gitar, z wyjątkiem jednej, mają bardzo mały mostek, czasem trzymany tylko za pomocą 2 śrub. Jednak mostek Telecastera, to już inna historia! Ta duża metalowa płyta nie tylko utrzymuje dolne struny na miejscu, ale także integruje dolny przetwornik i ma aż 5 otworów montażowych z szeroko rozstawionymi otworami na śruby, co pozwala na lepsze rozłożenie dźwigni oddziałowującej na mostek na całą metalową płytę i leżącą pod nią drukowaną część.

Ponadto Telecaster ma tylko jeden dodatkowy przetwornik, co ułatwia okablowanie i projektowanie. I wreszcie, pokrętła głośności i strojenia, jak również przełącznik pickupów, są wszystkie zamontowane na innej metalowej płytce i przymocowane do korpusu za pomocą zaledwie 2 śrub. To znacznie upraszcza projekt, ponieważ nie będziemy musieli integrować kilku osobnych gałek i przełączników.

Osprzęt

Po podjęciu decyzji o kontynuowaniu prac nad Telecasterem, musimy zaopatrzyć się we wszystkie części. Ogólnie rzecz biorąc, są na to 3 sposoby:

- Kupić taniego Telecastera i rozebrać go na części.

- Kupić wszystkie części pojedynczo

- Kup zestaw osprzętu do Telecastera

Kupowanie całej sprawnej gitary tylko po to, żeby ją od razu rozebrać wydaje się bardzo złym i nieekonomicznym sposobem. Jedynym momentem, w którym wydaje się to dobrym rozwiązaniem, byłoby znalezienie poważnie uszkodzonej gitary, z osprzętem i szyjką jeszcze w przyzwoitym stanie.

Kupowanie wszystkich części pojedynczo jest zdecydowanie wykonalnym rozwiązaniem. Potrzebujesz:

- Szyjka gitary ze strojnikami

- 1 samodzielny przetwornik typu single-coil

- Mostek z wbudowanym przetwornikiem typu single-coil

- Płytka kontrolna z Telecastera z przełącznikiem 3-drożnym i dwoma pokrętłami

- Gniazdo wyjściowe

Problem w tym, że kupowanie komponentów pojedynczo będzie drogie. Nawet jeśli pójdziesz w absolutnie najtańsze opcje, prawdopodobnie wydasz kilkaset dolarów.

Przygotuj się na najważniejszy element tej konstrukcji – zestaw gitary elektrycznej Harley Benton T-Style! Ten zestaw kosztuje tylko 79 dolarów! I zawiera cały sprzęt, którego będziesz potrzebować, wszystko wstępnie okablowane z prostymi złączami, które po prostu się zatrzaskują. Sprzedaje go niemiecka firma Musikhaus Thomann, jeden z największych sprzedawców instrumentów muzycznych na świecie. Co pozwala odhaczyć jeden z wymogów z listy – wysyłkę na cały świat.

Jest tak tani i praktyczny, że po prostu musiałem go zamówić. Cały ten projekt zmienił się w coś prostego na poziomie „zamów ten zestaw i wydrukuj części”. Zestaw Harley Benton Telecaster dostarczany jest z podstawowym, niepomalowanym drewnianym korpusem. Jak na tę cenę, to niesamowite, że w ogóle jest z korpusem. Ale nie będę się czuł źle, zostawiając ten korpus i używając wydrukowanego.

Podstawowy projekt

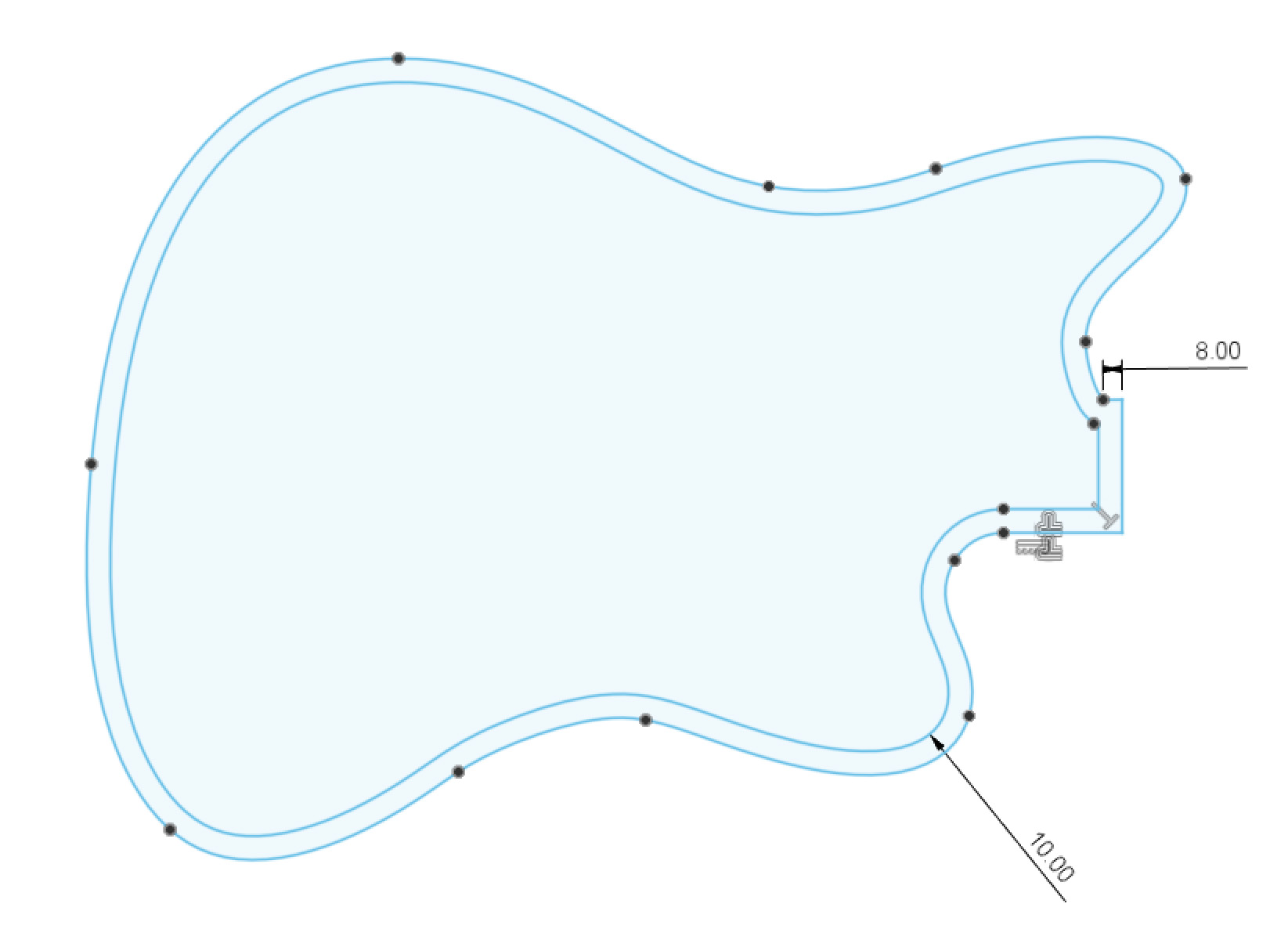

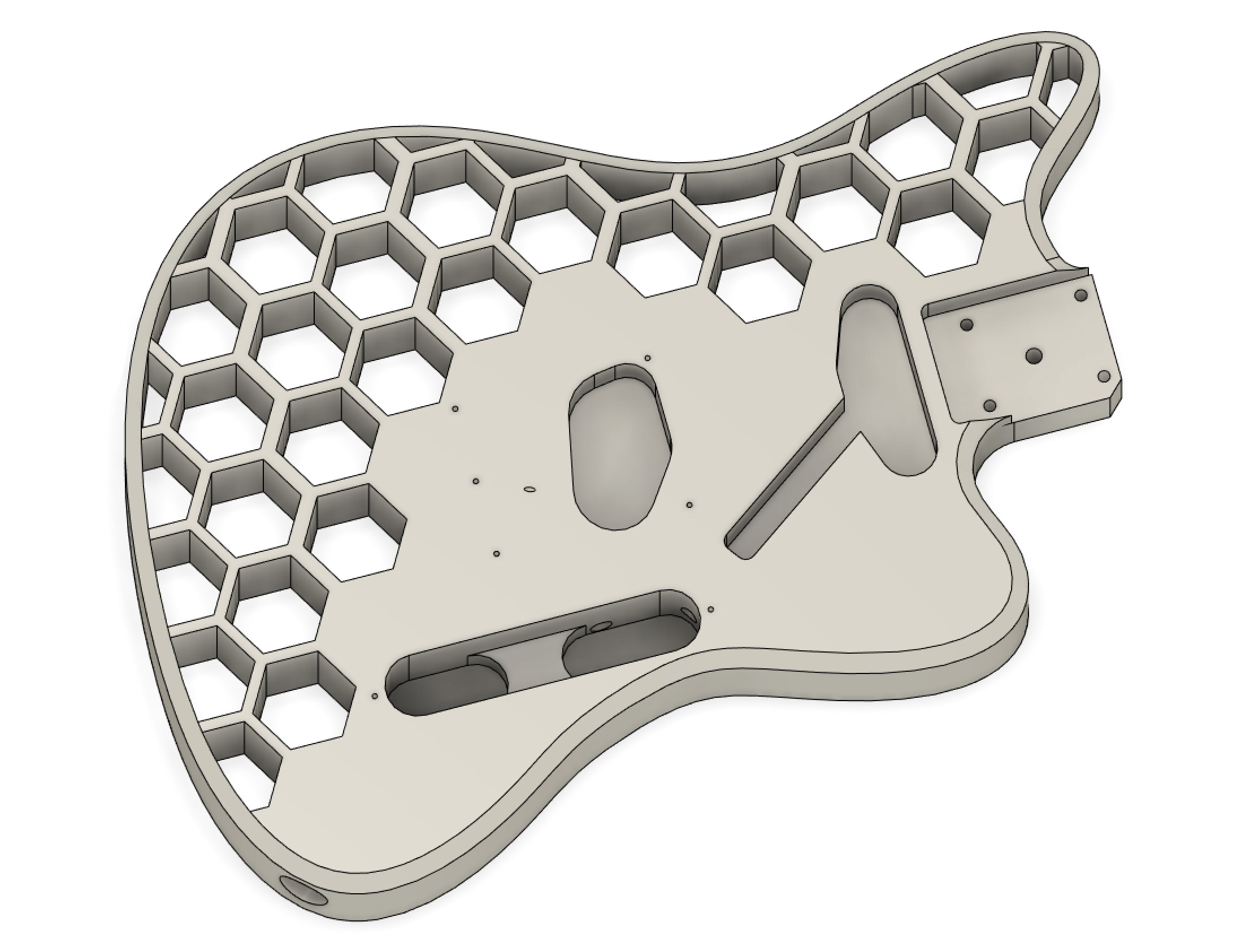

Do zaprojektowania korpusu gitary użyłem Fusion 360. Ważnym punktem wyjścia było odpowiednie rozmieszczenie wszystkich otworów na śruby, interfejsu do montażu szyjki oraz gniazd na elektronikę.

Ułatwił mi to fakt, że w zestawie znajduje się podstawowy drewniany korpus. Umieszczając miarkę obok korpusu i robiąc mu zdjęcie z jak największej odległości, najlepiej obiektywem z zoomem, otrzymujemy świetny szablon z niewielkimi tylko zniekształceniami perspektywicznymi. Korzystając z funkcji „Calibrate” we Fusion 360, można ustawić skalę zdjęcia. Im dłuższy dystans kalibracji, tym błąd będzie mniejszy. Tutaj więc wziąłem całe 50 cm miarki jako mój zakres kalibracji.

Odrysowałem pozycje wszystkich otworów na rysunku 2D. Używając cyfrowych suwmiarek, zmierzyłem odległość między cechami i sprawdziłem na rysunku, czy otrzymam tę samą wartość. Szczególnie w przypadku otworów, które są daleko od siebie, małe zniekształcenie perspektywy stworzy pewne niedokładności. Wszystkie wymiary są oczywiście ważne, ale tym, na którym szczególnie się skupiłem, jest położenie mostka. Mostek musi być idealnie wyrównany z szyjką gitary, tak aby struny były ładnie wyśrodkowane na całej jej długości. Po drugie, mostek musi znajdować się w odpowiedniej odległości od szyjki, aby gitara mogła być przestrajana. Konkretnie, 12. próg powinien znajdować się dokładnie na środku struny. Jest to coś, co nazywa się intonacją gitary i na szczęście mostek Telecastera ma dość szeroki zakres regulacji w tym zakresie. Mimo to, mostek musi być w dobrej pozycji, aby regulacja zadziałała, więc jest to coś, co warto sprawdzić dwukrotnie.

Kiedy otwory montażowe były już na miejscu, nadszedł czas na kreatywność. Mimo, że używam sprzętu Telecastera, nie zamierzałem po prostu skopiować jego starego, dobrego kształtu. Dzięki drukowi 3D, każdy kształt jest możliwy, więc szkoda byłoby tego nie wykorzystać.

Zawsze podobały mi się kształty gitar Fender Jazzmaster i Mustang. Użyłem więc narzędzia Spline w Fusion 360, aby stworzyć ogólny kształt inspirowany tymi gitarami.

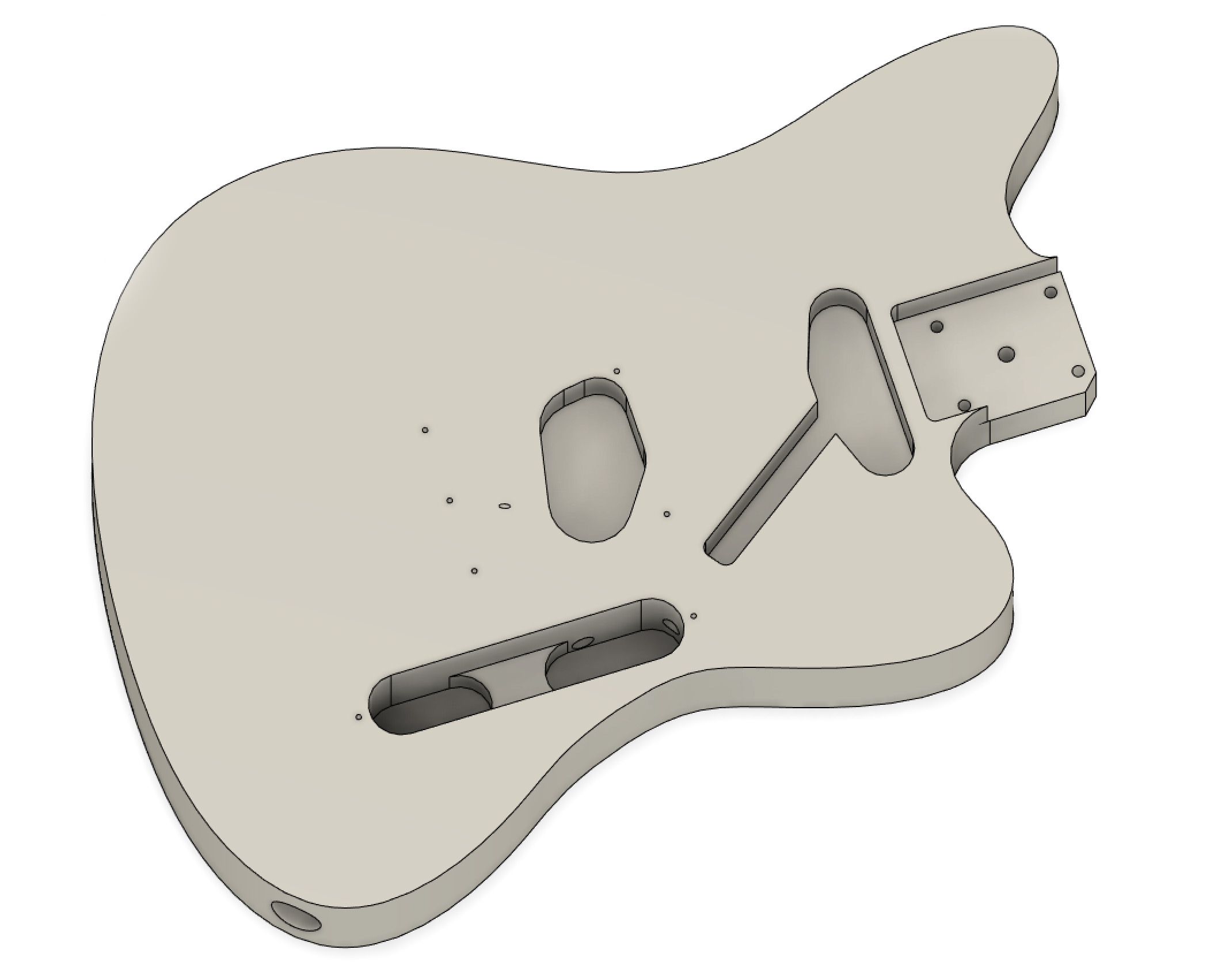

Typowa grubość korpusu gitary to 45 mm i ta wartość posłużyła do wyciągnięcia szkicu. Następnie wytłoczyłem wszystkie otwory i szczeliny dla elektroniki używając stworzonego wcześniej szablonu. Pamiętając o tym, że cała elektronika będzie musiała być połączona ze sobą, odjąłem od korpusu kilka cylindrów, aby stworzyć „tunele” pomiędzy wnękami. Dolna szczelina na pickup będzie zasłonięta przez metalowy mostek, a górna przez pickguard, więc szczeliny mogą być nieco większe niż jest to absolutnie konieczne. Wreszcie, większy otwór na dolnej krawędzi łączy się z gniazdem płytki sterującej. Tam znajdzie się gniazdo wyjściowe. W ten sposób podstawowy model gitary został wykonany!

Oczywiście jest pewien mały problem. Model jest zdecydowanie za duży, aby zmieścić się na większości desktopowych drukarek 3D. Cóż, nie mieści się nawet na Original Prusa XL. Nadszedł więc czas na pocięcie go na mniejsze kawałki.

Poza tym, że model był zbyt duży, brakowało mu jeszcze trochę elegancji lub zabawnego akcentu. Ponieważ druk 3D jest wolny od tradycyjnych ograniczeń projektowych, eksperymentowałem z dodawaniem różnych wycięć. Skończyło się na, jak można zgadnąć, sześciokątach! Za tym wyborem stoi funkcjonalna motywacja. Sześciokąty stworzą mnóstwo krawędzi, wzdłuż których łatwo będzie podzielić model na wiele części. A szew będzie w zasadzie niewidoczny, bo będzie wyglądał jak zamierzona część projektu. Dodałem też dużą fazę wzdłuż całej górnej krawędzi. Dzięki temu będzie znacznie wygodniej grać i opierać na niej rękę.

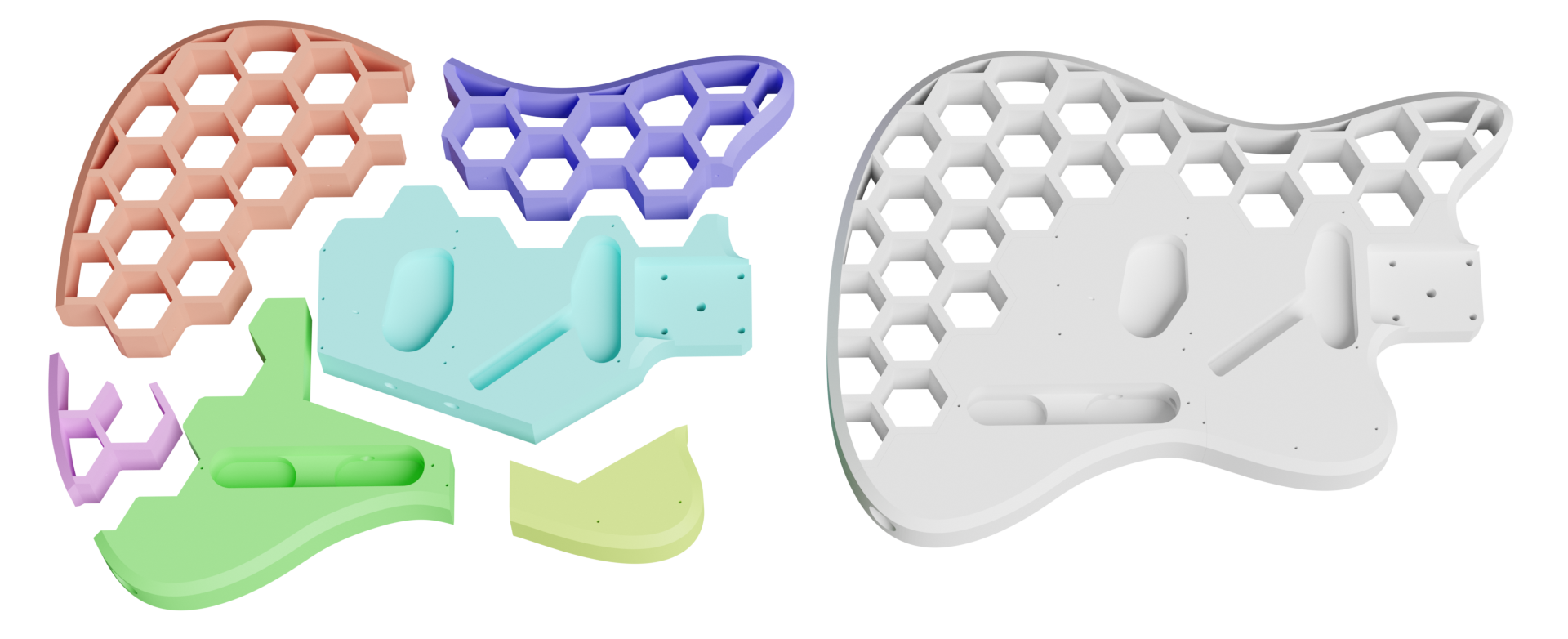

Podział na części

Pamiętasz, jak mówiłem o 50 kg siły, jaką struny wywierają na szyjkę i korpus? Stwarza to jeden krytyczny warunek dla ewentualnego rozszczepienia. Jeśli to w ogóle możliwe, część gitary pomiędzy szyjką a mostkiem powinna być wykonana tylko z jednego kawałka. Połączenie dwóch części w tej sekcji byłoby niepotrzebnie skomplikowane, aby mogło być wystarczająco mocne.

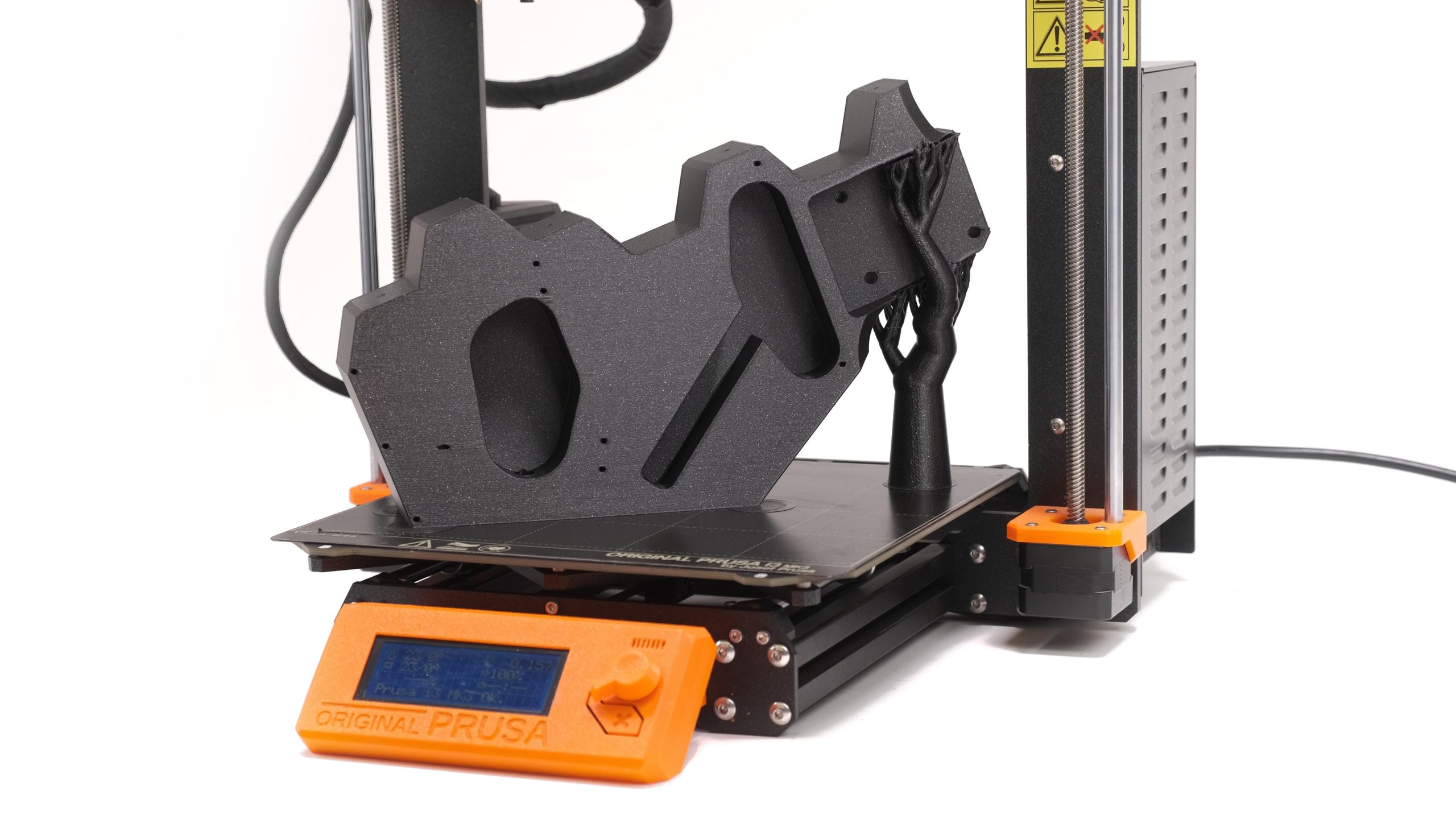

Na szczęście, przy odrobinie wyobraźni, okazało się to możliwe. Górna krawędź jest określona przez wzór sześciokątów. Kolejne oczywiste cięcie trzeba wykonać tuż pod otworami do montażu mostka. Dzięki temu część jest jak najkrótsza. Sprytne cięcie na dole po lewej stronie umożliwia orientację, w której najdłuższy bok modelu pokrywa się z przekątną objętości wydruku. Dzięki temu można nawet drukować tę część bez podpór. Zdecydowaliśmy się jednak użyć organicznych podpór z PrusaSlicer, aby uzyskać ładniejsze wykończenie wystających powierzchni.

Układanie reszty elementów jest dość proste. Pozostały dolny kawałek bez heksagonów zostaje podzielony na dwie części, tak aby każda z nich zmieściła się na stole 25×21 cm. A górna część zostaje podzielona na 3 części z tego samego powodu.

Ostatnim dużym elementem, którego nam brakuje jest pickguard, który służy również jako punkt mocowania górnego pickupa. Jego kształt jest dość dobrze zdefiniowany przez otaczające go krawędzie, które są po prostu wstawione o 3 mm.

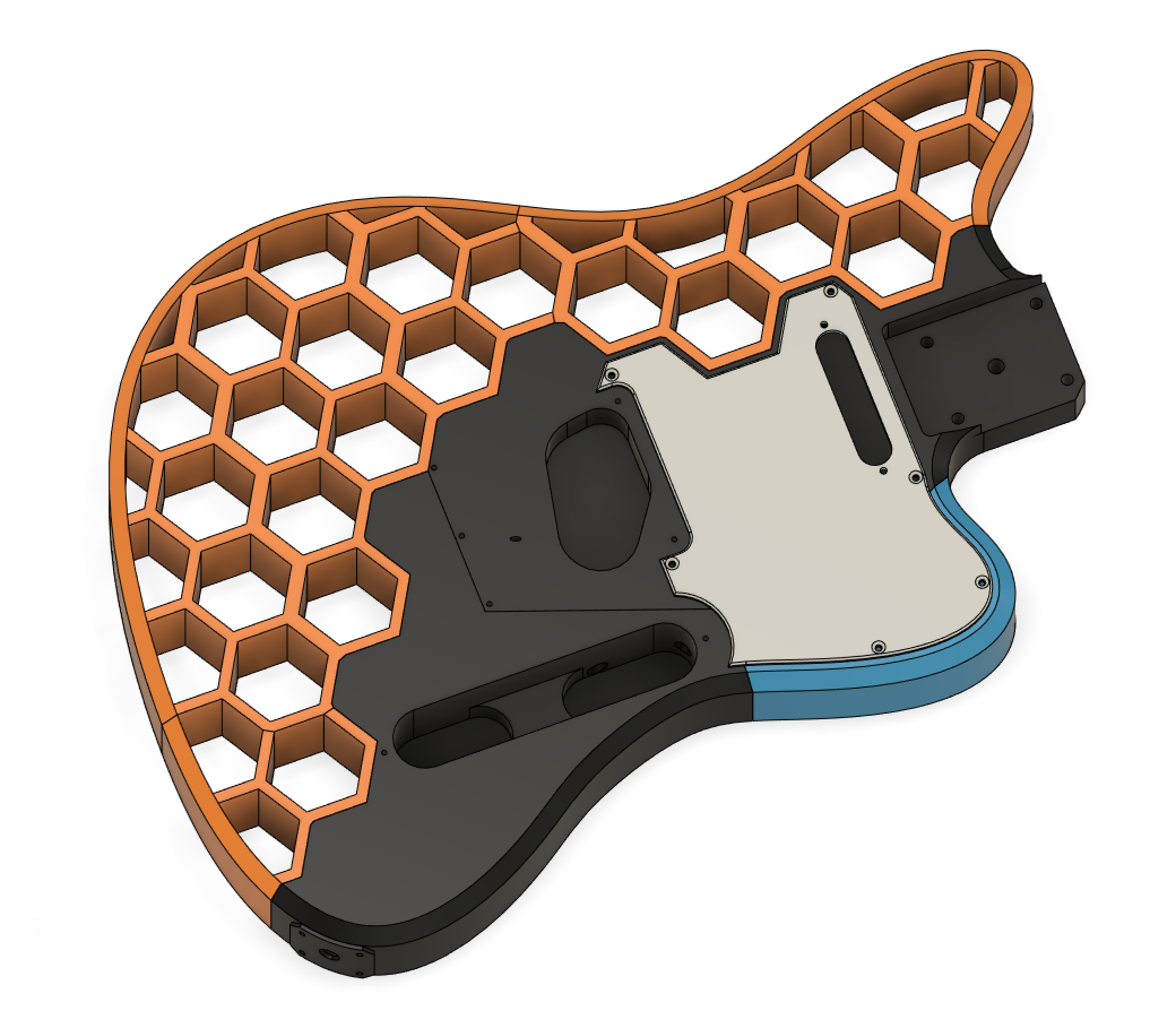

Podzielenie korpusu na kilka części ma jedną dodatkową zaletę – każda część może być wydrukowana w innym kolorze. Motyw kolorystyczny Prusa Research jest dość oczywisty – połączenie czarnego i pomarańczowego po prostu musi się udać. Jednym z dodatkowych kolorów, który uwielbiam używać z Prusa Orange jest uzupełniający niebieski/morski. Nadanie tego koloru małemu elementowi w prawym dolnym rogu naprawdę ożywia model.

I tym samym Prusacaster został ukończony!

Drukowanie i montaż

Wybór materiału na element centralny

Jedyną częścią, która będzie poddawana znaczącym obciążeniom mechanicznym jest duży środkowy element. Kuszące może być wydrukowanie go z materiału takiego jak PETG dla dodatkowej „wytrzymałości”. Jednak w naszym przypadku szukamy bardzo sztywnego materiału (wysoki moduł sprężystości przy zginaniu). I co może być zaskakujące, stary dobry PLA fantastycznie się tu sprawdza. Użycie PLA pasuje również do tematu tego projektu, czyli utrzymania go tanim i prostym.

Użycie PLA ma jeden minus – niską odporność na temperaturę. Z uwagi na to, że środek jest dość ciężki, będzie jeszcze w stanie wytrzymać bezpośrednie działanie słońca przez dość długi czas. Gdyby jednak ktoś chciał zostawić gitarę w futerale w bardzo gorący letni dzień, to będzie to problem. Jeśli chcesz pozbyć się tego ograniczenia, wybierz sztywny materiał o większej odporności na temperaturę – np. Prusament PC Blend Carbon Fiber, Prusament PA11 Carbon Fiber lub podobny. Są one jednak nieco trudniejsze do wydrukowania i dość drogie. Ponieważ Praga ma przeważnie umiarkowany klimat, wydrukowałem tę część z PLA. I po roku (tyle trwało ukończenie tego artykułu), nadal trzyma się mocno.

Aby sprawdzić czy wszystko pasuje, wydrukowałem jeden egzemplarz środkowego elementu z domyślnymi ustawieniami z PrusaSlicera. A ponieważ wszystko pasowało, przymocowałem do niego szyjkę gitary i mostek, a następnie do „gitary” przymocowałem struny. I Voilà! Gitara działa! Wygląda dość dziwnie z samym środkiem i brakuje jej całej elektroniki. Ale gra!

Płynięcie materiału na zimno (pełzanie)

Istniała jednak inna obawa – pełzanie materiału. W materiałoznawstwie pełzanie jest tendencją materiału stałego do powolnego odkształcania pod wpływem ciągłego naprężenia mechanicznego, nawet jeśli to naprężenie jest poniżej granicy plastyczności materiału. I ta obawa okazała się prawdziwa. Po miesiącu nastawienia wydrukowanej części na naprężenie strun, część uległa lekkiemu wygięciu. Nie było to wielką niespodzianką, ponieważ domyślny profil w PrusaSlicer używa tylko 2 obrysów, co jest wystarczające dla większości przypadków, ale to trochę za mało dla części pod takim obciążeniem mechanicznym. Ponowne wydrukowanie części z 7 obeysami i 25% wypełnieniem o wzorze sześciennym rozwiązało problem całkowicie.

Wybór strun

Struny do gitar są dostępne w różnych rozmiarach (grubościach). Lżejsze struny są zazwyczaj łatwiejsze do gry i pozwalają na łatwiejsze podciąganie. Jednak również łatwiej się łamią i wytwarzają nieco mniejszą głośność. Ciężkie struny gitarowe z drugiej strony wytwarzają większą głośność i są trwalsze, ale potrzebują więcej nacisku palca, aby można było ją zagrać i podciągnąć. Co ważniejsze, cięższe struny powodują większe napięcie szyjki gitary! Wybierając bardzo cienkie struny, np. rozmiar 9, możemy zmniejszyć naprężenie wywierane na element środkowy.

Drukowanie pozostałych części

Reszta części tak naprawdę nie będzie poddawana żadnym znaczącym naprężeniom, poza trzymaniem gitary na pasku czy koniecznością trzymania przewodu. Więc wybór materiału nie ma tu większego znaczenia. Wydrukowałem 3 górne sześciokątne części z Prusamentu PETG Prusa Orange, dolny element, który trzyma przełączniki z Prusamentu PLA Galaxy Black, a na koniec mały kawałek na dole z Prusamentu PLA Azure Blue. Do wszystkich tych części użyłem domyślnych profili.

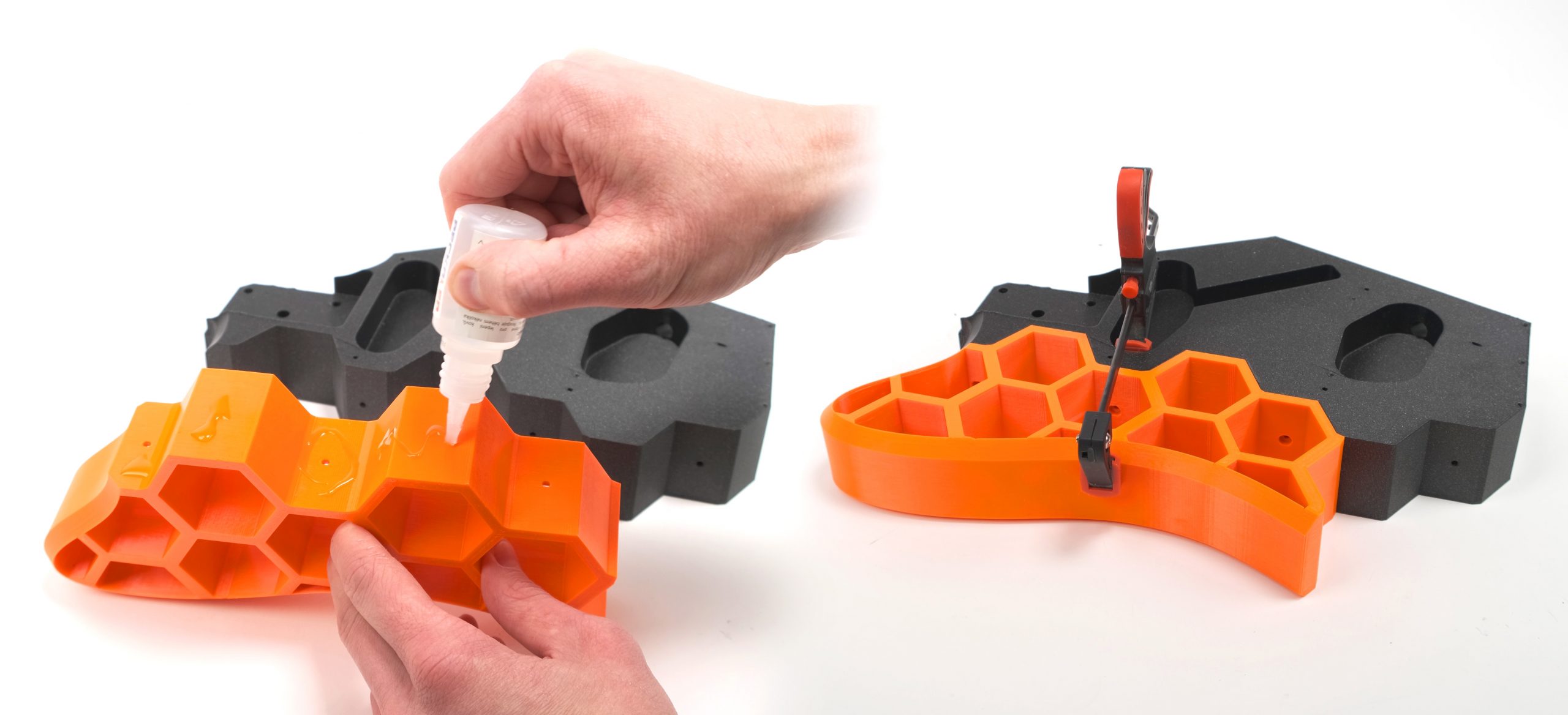

Łączenie części

Wszystkie części mają duże powierzchnie styku z elementem centralnym. Użyj obfitej ilości Superglue, aby skleić wszystko razem. W sześciokątnych częściach znajdują się otwory na śruby M3, aby wzmocnić połączenie, ponieważ cała gitara będzie na nich wisiała, jeśli użyjesz paska.

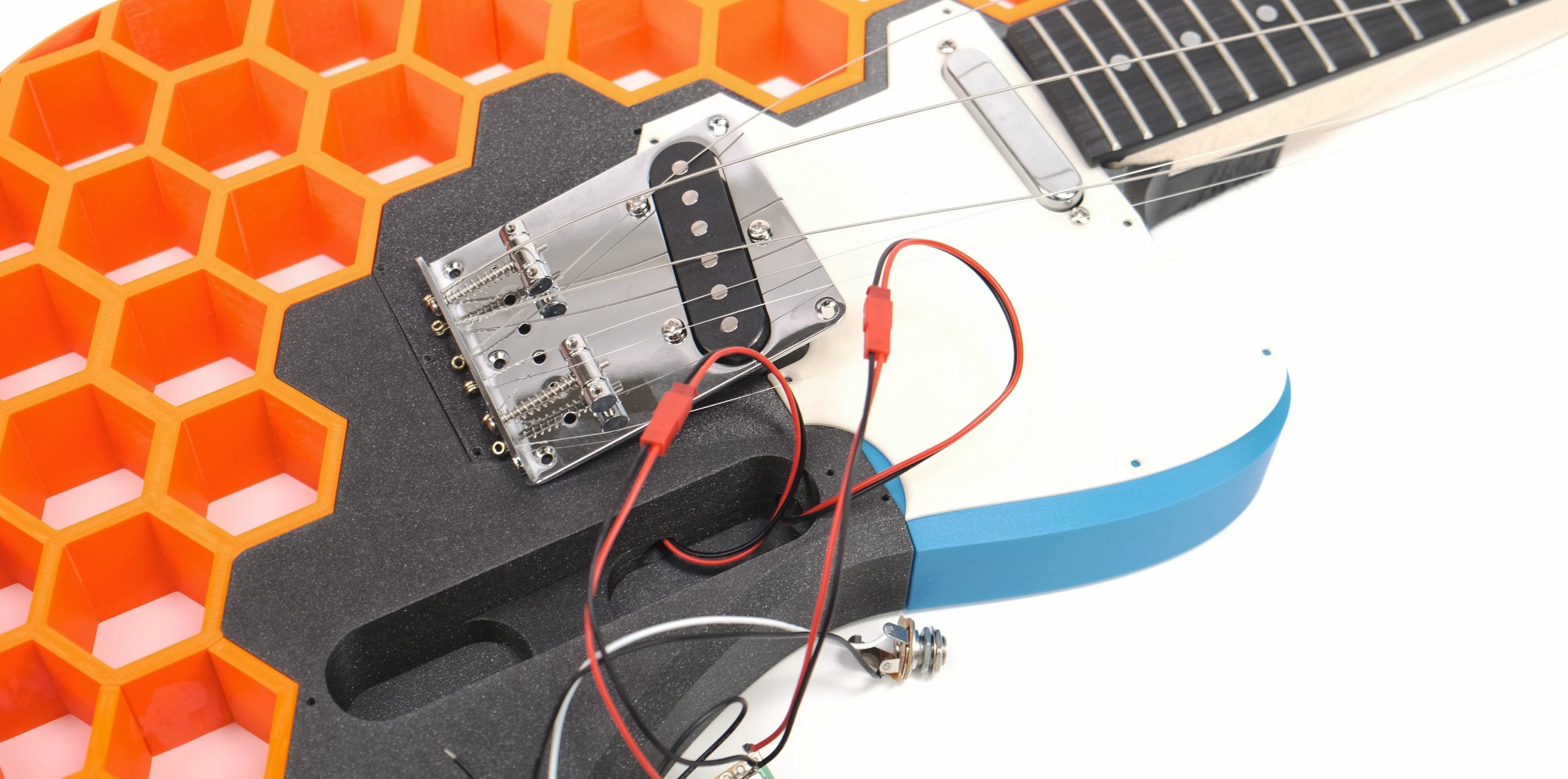

Okablowanie elektroniki

Przewody w zestawie Harley Benton T-style są wyposażone w złącza JST, więc naprawdę łatwo jest połączyć wszystko razem. Upewnij się tylko, że łączysz przewody górnego pickupa z przewodami wychodzącymi z górnej części przełącznika selektora. W przeciwnym razie przełącznik działałby odwrotnie – górna pozycja wybierałaby dolny pickup.

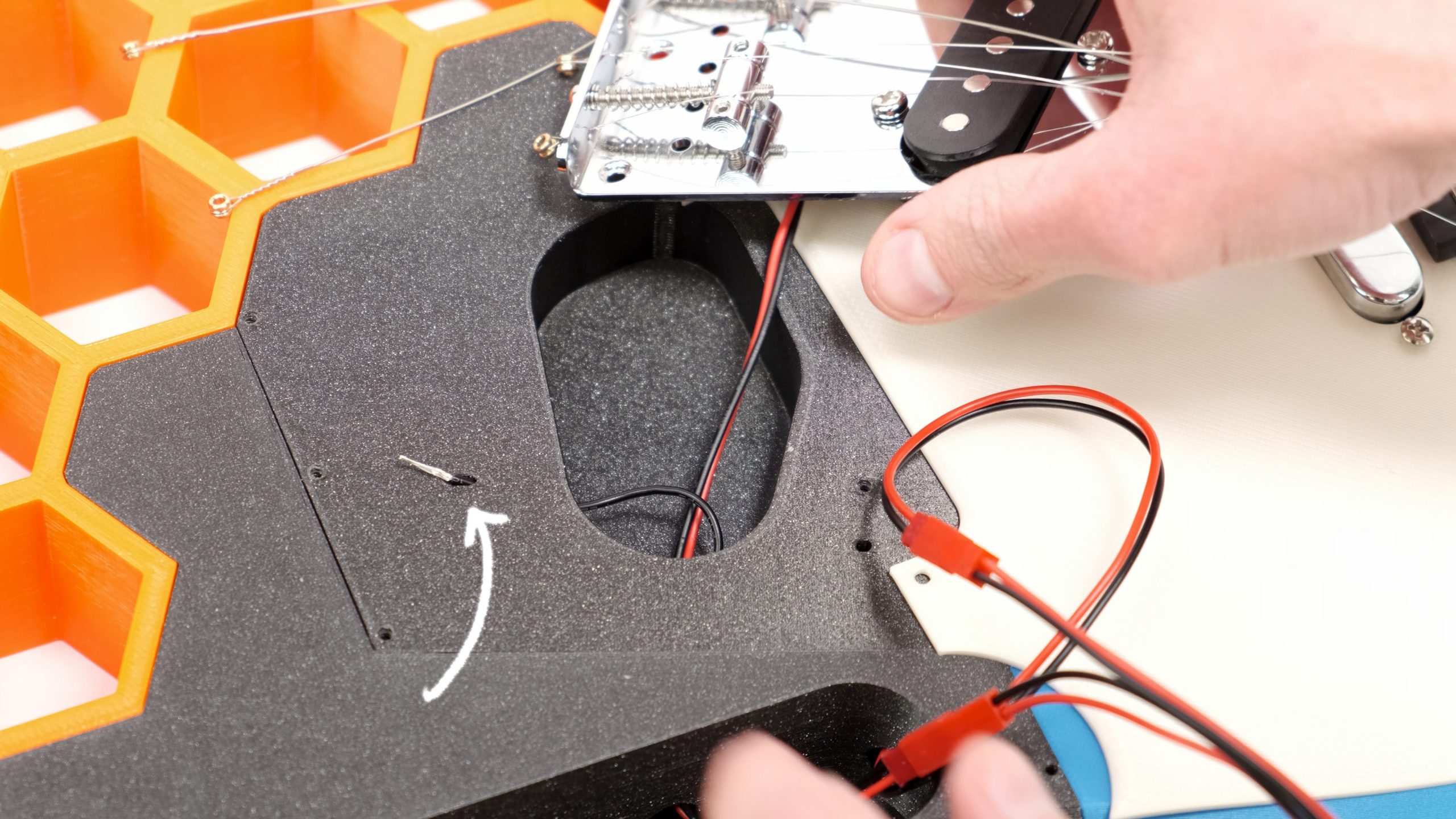

Jedną z ciekawych rzeczy w okablowaniu jest jeden samodzielny czarny przewód, który pozornie nie łączy się z niczym. Służy on do uziemienia strun. Znajdziesz go w środkowej, drukowanej części, która przechodzi pod mostkiem. Zdejmij trochę izolacji z przewodu, poluzuj nieco mostek, przeprowadź przez niego czarny przewód i zaciśnij go, ponownie dokręcając mostek. Bez tego uziemienia gitara by denerwująco buczała. Nawet w dość drogich gitarach zawsze będzie jakieś buczenie (a my przecież używamy budżetowych komponentów), ale to znacząco pomoże je złagodzić.

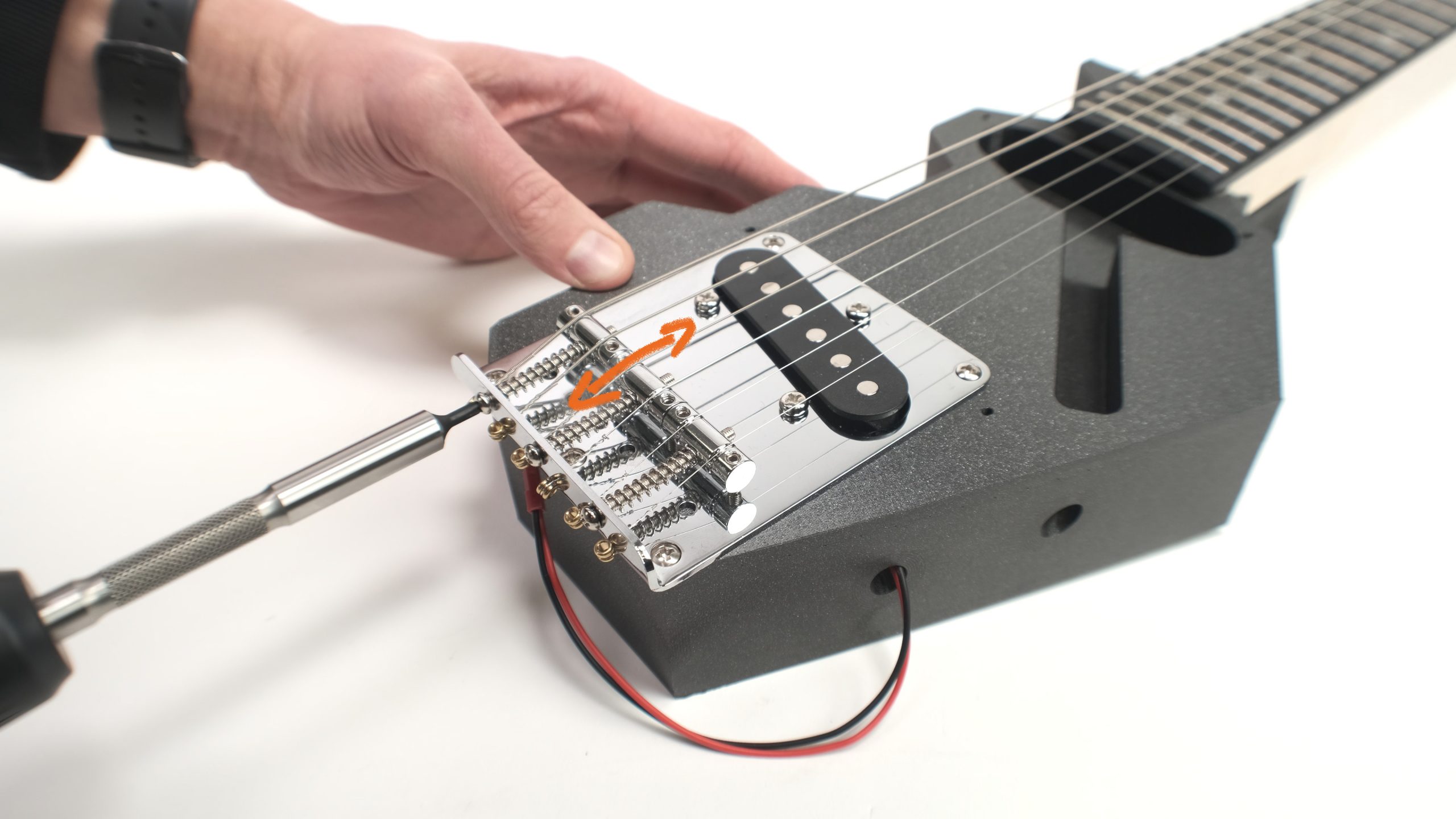

Regulacja końcowa – ustawienie intonacji gitary

Mając w pełni zmontowaną gitarę, możesz ją nastroić. Po nastrojeniu strun, możesz wyregulować intonację gitary, dzięki czemu będzie ona idealnie nastrojona na całej podstrunnicy. Kiedy struny są już nastrojone, zagraj na tej samej strunie zarówno otwartej, jak i na 12. progu. Jeśli nuta na 12-tym progu nie jest dostrojona (bardziej niż tylko trochę) w porównaniu z nutą otwartą, konieczne będzie dostosowanie intonacji. W sprzęcie typu telecaster jest to tak naprawdę niezwykle łatwe. Możesz przesunąć część mostka, która wypycha struny do góry (nazywa się to siodełkiem gryfu), obracając śrubę, która przechodzi przez niego. Jeśli próg jest płaski (niższy), przesuń siodełko w kierunku szyjki. Jeśli nuta jest ostra (wyższa), najpierw poluzuj lekko strunę, a następnie przesuń siodełko w kierunku mostka. Pamiętaj, że suwaki siodełka w Telecasterze są dzielone przez dwie struny, więc postaraj się znaleźć dobry kompromis, w którym obie struny są nastrojone.

Jak gra?

Gitara gra naprawdę zaskakująco dobrze. Gdybym miał zamknięte oczy i ktoś podał mi ją do ręki, mógłbym nie być w stanie stwierdzić, że jest w ogóle wydrukowana w 3D. Struny trzymają się dobrze, a intonacja gitary jest niemal idealna. Oczywiście, ponieważ komponenty były dość tanie, nie można oczekiwać, że będzie ona grała lepiej niż wysokiej klasy Telecaster, ale za tę cenę jest to świetny wynik.

Pobierz projekt i dostosuj go!

Ogólnie rzecz biorąc, jestem bardzo zadowolony z finalnej formy gitary. Jeśli chcesz zrobić własnego Prusacastera, możesz pobrać model 3D z Printables.com.

Pobierz model z Printables.com

Pobierz model z Printables.com

Jak zawsze, plik jest do pobrania za darmo, więc spróbuj śmiało! Mam nadzieję, że będziesz mieć tyle samo zabawy przy budowaniu własnego Prusacastera, co ja.

Musisz się zalogować, aby móc dodać komentarz.