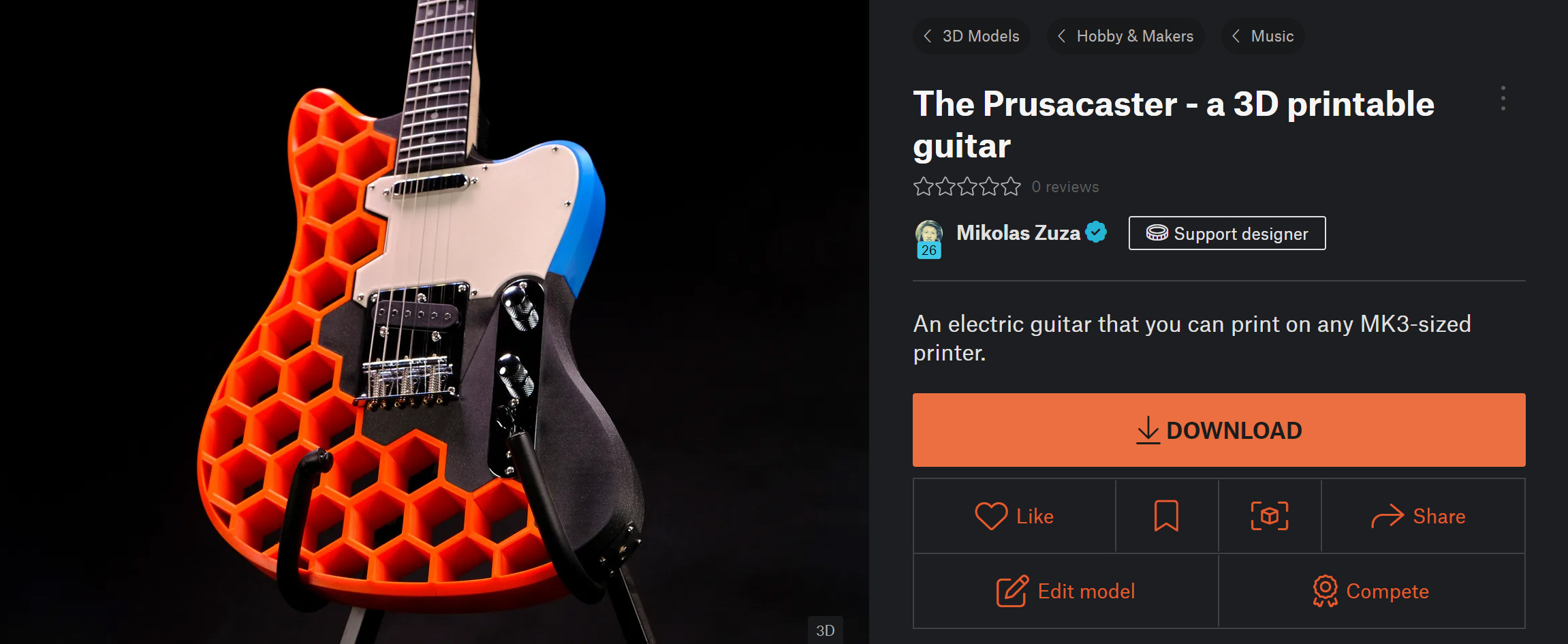

Stampare in 3D una chitarra elettrica è sempre stato un mio sogno, ma mi è sempre sembrato un compito troppo arduo. Il corpo si spezzerà sotto la tensione delle corde? Si piegherà nel tempo? Dovrei usare pickup attivi speciali? Il corpo in plastica produrrebbe un suono orribile rispetto al tradizionale legno massiccio? C’erano così tante domande e sorprendentemente poche risposte da trovare online.

Naturalmente non sono il primo a provarci. Sono disponibili online alcuni articoli e modelli, alcuni dei quali realizzati molto bene. Eppure, molte di queste chitarre stampate non erano veramente utilizzabili, e alcuni progetti che sembravano interessanti non condividevano il modello 3D, mancavano di istruzioni, erano eccessivamente complicati o troppo costosi.

E così è stato deciso – Progetterò la mia chitarra elettrica stampabile in 3D partendo da zero..

Priorità del progetto

Per capire il processo decisionale, ho progettato la chitarra pensando alla community della stampa 3D. Voglio che anche altri possano ripercorrere facilmente questa procedura e realizzare la propria fantastica chitarra. Quindi, prima di iniziare a progettare qualcosa, ho stilato un elenco di priorità:

- Il progetto deve essere semplice

- Nessun assemblaggio complicato con decine di parti, facile da montare

- Nessuna barra metallica di rinforzo o altri elementi non essenziali

- Deve essere economico, se devo spendere un sacco di soldi per una chitarra, compro delle vere e proprie Fender o Gibson

- L’hardware deve essere facile da reperire e con spedizioni in tutto il mondo

- Tutti i pezzi devono poter entrare nella Original Prusa i3 MK3S+ (25×21×21 cm)

- Sembra una limitazione molto stringente, ma se non è stampabile su una stampante di dimensioni MK3, la maggior parte delle persone non sarà in grado di stamparlo

- Deve suonare bene per davvero e ed essere accordata sull’intero spettro, Non voglio creare un aggeggio di plastica non suonabile

- Deve essere una figata pazzesca!

Mantenere la semplicità

Fin dall’inizio, la preoccupazione maggiore era legata alla forza che le corde esercitano sul corpo e sul manico della chitarra. Anche se le fonti presentano informazioni leggermente diverse, l’opinione comune è che si tratti di un carico di circa 50 kg, a seconda del calibro (spessore) delle corde. Questi 50 kg tentano di piegare la chitarra a metà, di strappare il ponte dal corpo e di piegare pesantemente il manico.

Risolvere il problema del manico è stata onestamente una decisione immediata: userò un manico in vero legno. Si potrebbe obiettare che la chitarra non sarà più “completamente stampata in 3d”, ma il manico è una parte così importante e delicata dello strumento che comprometterebbe l’intero progetto se volessi stamparlo (anche se è tecnicamente possibile). I manici in legno sono perfettamente lisci e dritti, hanno tasti in metallo resistenti all’usura e sono dotati di un truss-rod interno che serve a regolare il profilo (arco concavo o convesso).

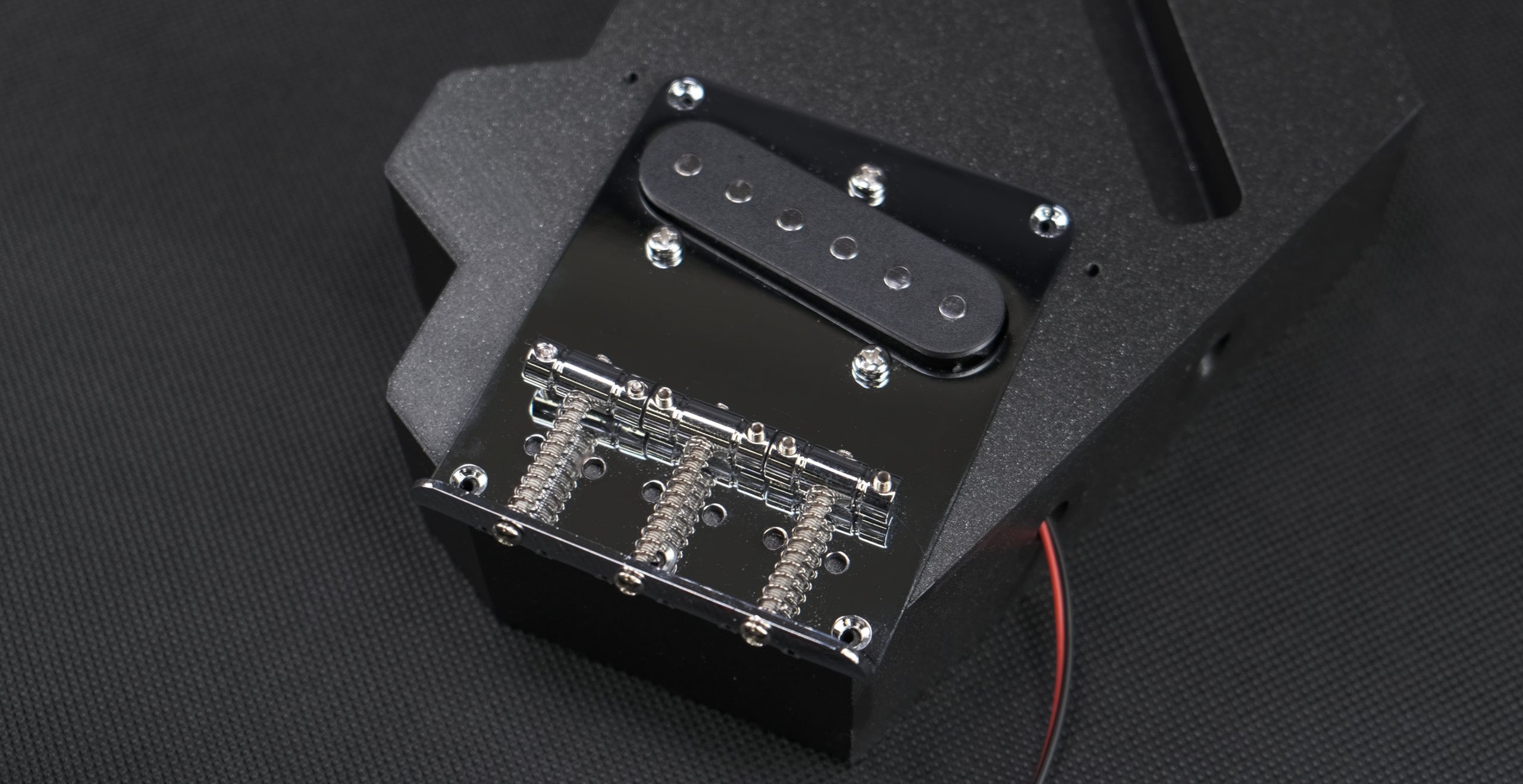

Risolvere il problema del ponte, però, ha richiesto una riflessione più approfondita. Il ponte di una chitarra elettrica è una piccola parte metallica che sostiene l’estremità inferiore delle corde. Di solito è fissato al corpo con un paio di viti. Se diamo un’occhiata alle chitarre più comuni, uno dei ponti potrebbe risultare particolarmente adatto a una chitarra stampata in 3D. Riuscite a indovinare quale sia?

Tutti i modelli di chitarra più comuni, tranne uno, hanno un ponte molto piccolo, a volte tenuto in posizione solo con 2 viti. Ma il ponte della Telecaster è del tutto diverso! Questa grande piastra metallica non solo tiene in posizione le corde inferiori, ma integra anche il pickup inferiore e presenta fino a 5 fori di montaggio con viti ampiamente distanziate, consentendo una migliore distribuzione della leva sul ponte sull’intera piastra metallica e sulla parte stampata sottostante.

Inoltre, la Telecaster ha un solo pickup aggiuntivo, che facilita il cablaggio e la progettazione. Infine, le manopole del volume e della tonalità, nonché il selettore dei pickup, sono tutti montati su un’altra piastra di metallo e fissate al corpo con 2 sole viti. Questo semplifica molto il progetto, in quanto non dovremo integrare alla chitarra diverse manopole e interruttori singolarmente.

L’hardware

Avendo scelto di proseguire con l’hardware Telecaster, dobbiamo procurarci tutti i pezzi. In generale, ci sono 3 modi per farlo:

- Comprare una chitarra Telecaster a basso costo e smontarla per ricavarne i pezzi di ricambio

- Comprare tutti i pezzi singolarmente

- Comprare un kit di hardware per Telecaster

Acquistare una chitarra intera e funzionante solo per smontarla subito sembra una soluzione sbagliata e dispendiosa. L’unica soluzione possibile è quella di trovare una chitarra seriamente rovinata, con l’hardware e il manico ancora in buono stato.

Acquistare tutti i componenti singolarmente è sicuramente un’opzione fattibile. Sono necessari:

- Il manico della chitarra con accordatori

- 1 pickup single-coil indipendente

- Il ponte con pickup single-coil integrato

- Piastra di controllo Telecaster con interruttore a 3 vie e due manopole

- Il jack di uscita

Il problema è che acquistare i componenti singolarmente sarà costoso. Anche se si scelgono le opzioni più economiche in assoluto, è probabile che si spendano diverse centinaia di dollari.

Preparatevi per la svolta decisiva di questo progetto – Il kit per chitarra elettrica Harley Benton T-Style! Questo kit costa solo 79$! Inoltre include tutto l’hardware necessario, tutto precablato con semplici connettori che si agganciano a scatto. È venduto dall’azienda tedesca Musikhaus Thomann, uno dei maggiori rivenditori di strumenti musicali al mondo. Il che aggiunge una crocetta a uno dei requisiti dell’elenco: spedizione in tutto il mondo.

È una soluzione così economica e comoda che non ho potuto fare a meno di ordinarla. La realizzazione dell’intero progetto si è trasformata in qualcosa di semplice del tipo “ordina questo kit e stampa i pezzi”. Il kit Telecaster Harley Benton viene fornito con un corpo in legno grezzo e non verniciato. Per il prezzo è sorprendente che sia dotato di un corpo. Ma non sarò certo dispiaciuto di rinunciare a quel corpo per utilizzarne uno stampato.

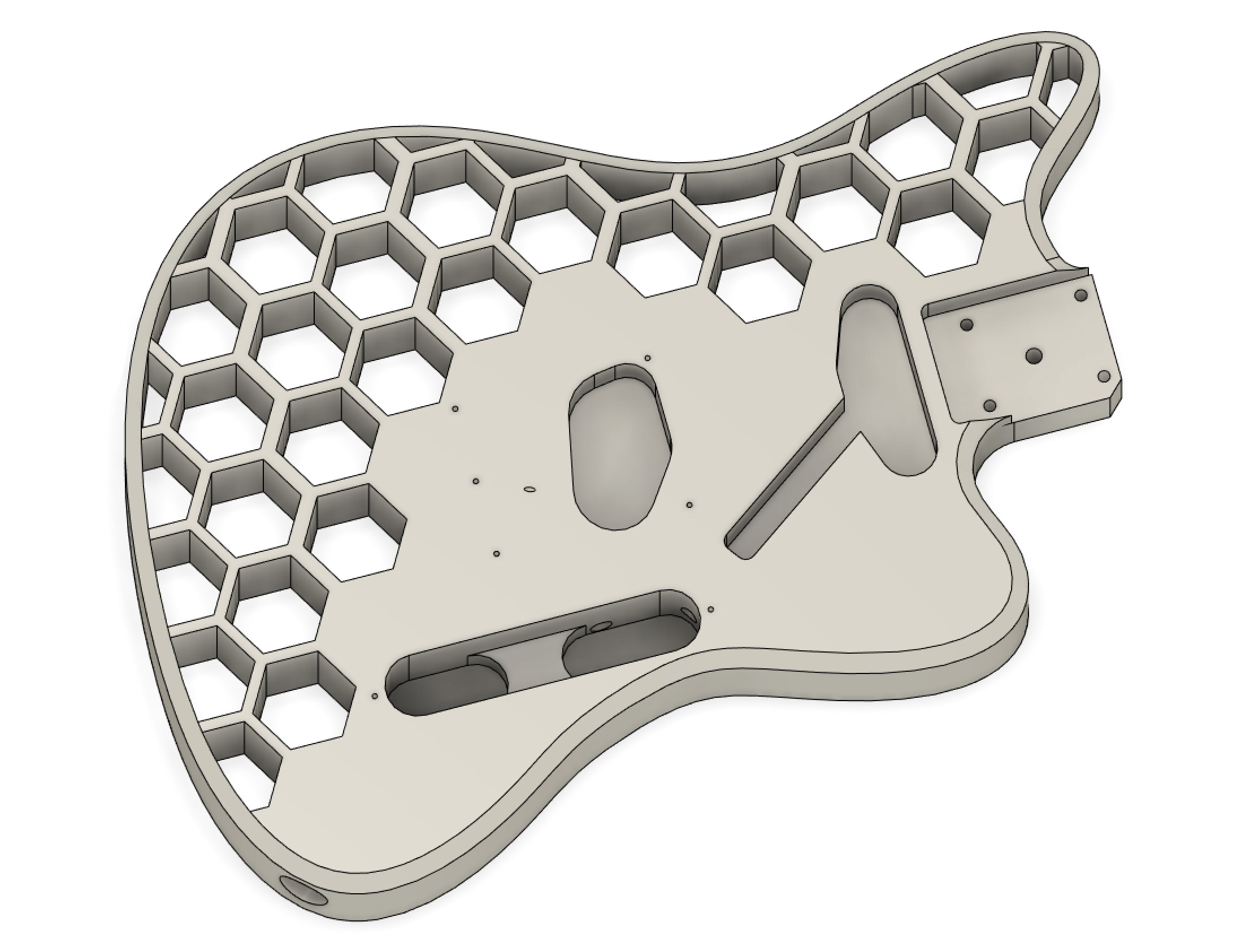

Il design di base

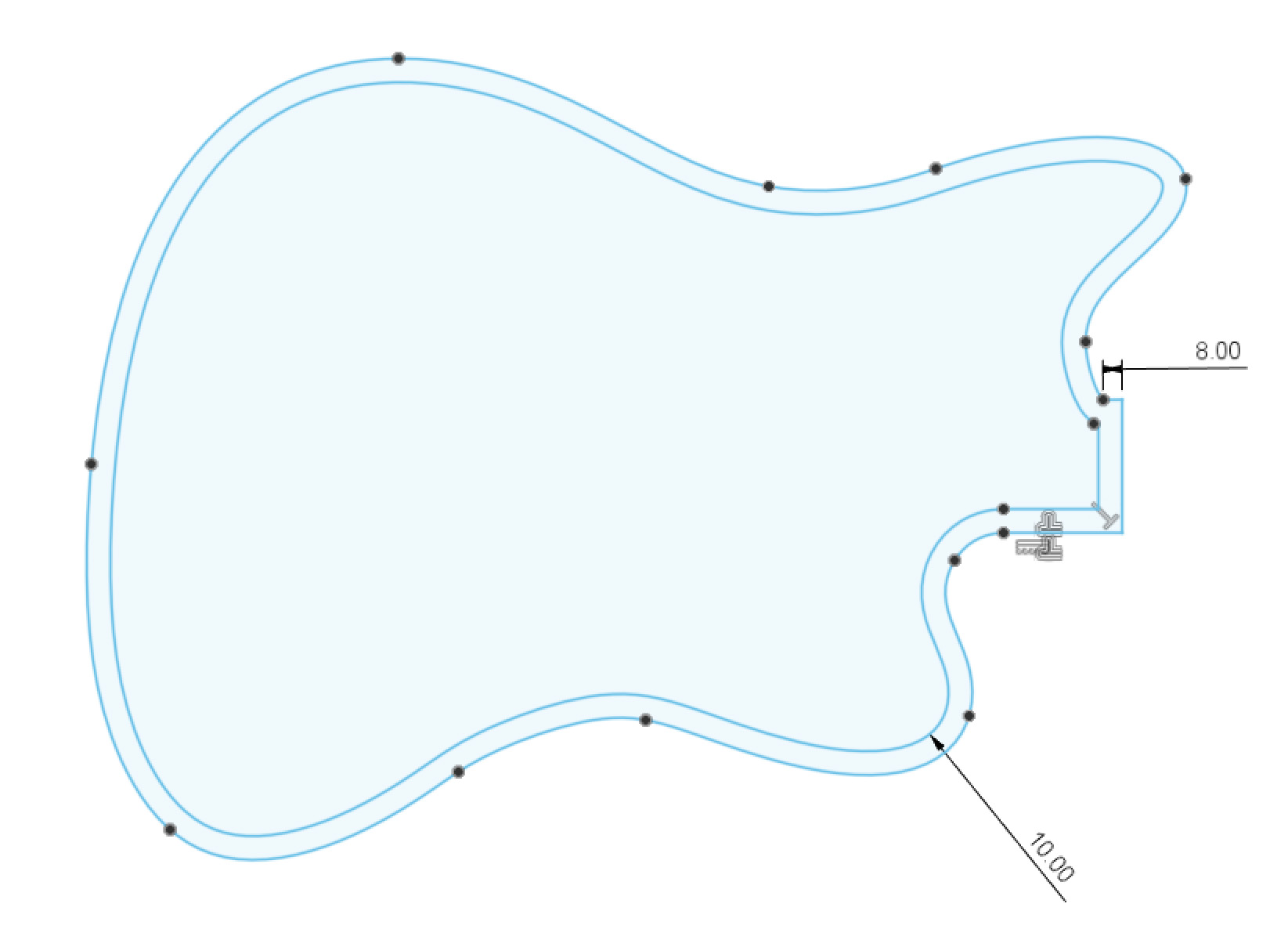

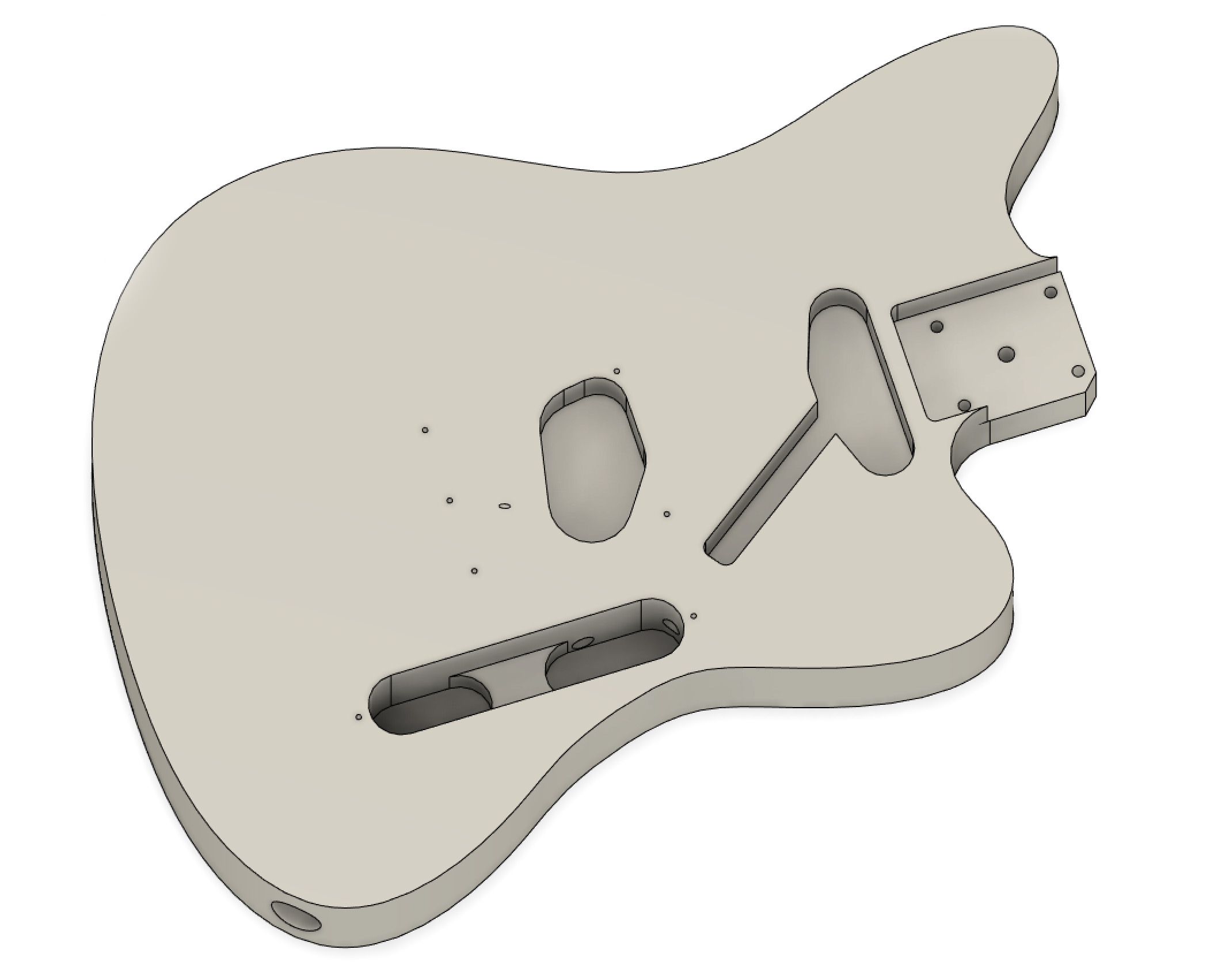

Ho utilizzato Fusion 360 per progettare il corpo della chitarra. Il punto di partenza più importante è stato quello di individuare tutti i fori per le viti, l’interfaccia di montaggio del manico e gli slot per l’elettronica.

Questo lavoro è stato reso molto più semplice dal fatto che il kit comprende il corpo di base in legno. Posizionando un metro accanto al corpo e scattando una foto dalla massima distanza possibile, possibilmente con un obiettivo zoom, si ottiene un’ottima sagoma con una minima distorsione prospettica. Utilizzando la funzione “Calibra immagine” di Fusion, è possibile impostare la scala dell’immagine. Più lunga è la distanza di calibrazione, minore sarà l’errore. Quindi, in questo caso ho impostato come intervallo di calibrazione l’intera distanza di 50 cm sul metro.

Ho tracciato le posizioni di tutti i fori in un disegno 2D. Utilizzando un calibro digitale, ho misurato la distanza tra le parti e ho controllato nel disegno se ottenevo lo stesso valore. Soprattutto nel caso di fori molto distanti tra loro, la piccola distorsione prospettica può creare delle imprecisioni. Tutte le dimensioni sono ovviamente importanti, ma quella su cui mi sono concentrato in modo particolare è la posizione del ponte. Il ponte deve essere perfettamente allineato con il manico della chitarra, in modo che le corde siano ben centrate per tutta la sua lunghezza. In secondo luogo, il ponte deve essere alla giusta distanza dal manico, affinché la chitarra sia accordabile. In particolare, il 12° tasto deve trovarsi esattamente al centro della corda. Si tratta della cosiddetta intonazione della chitarra e fortunatamente il ponte della Telecaster ha una distanza di regolazione abbastanza ampia. In ogni caso, il ponte deve essere in una buona posizione affinché la sua regolazione funzioni, quindi vale la pena di ricontrollare questo aspetto.

Una volta posizionati i fori di montaggio, è arrivato il momento di essere creativi. Anche se sto usando l’hardware di una Telecaster, non ho voluto semplicemente copiare la forma della vecchia Telecaster. Con la stampa 3D, qualsiasi forma è possibile e sarebbe un peccato non approfittarne.

Le forme delle chitarre Fender Jazzmaster e Mustang mi sono sempre piaciute. Quindi ho utilizzato lo strumento Spline di Fusion 360 per creare una forma generale ispirata a queste chitarre.

Lo spessore normale del corpo di una chitarra elettrica è di 45 mm; ho usato questo valore per estrudere lo schizzo. Poi ho estruso tutti i fori e le fessure per l’elettronica utilizzando il template creato in precedenza. Tenendo presente che tutta l’elettronica dovrà essere collegata insieme, ho sottratto alcuni cilindri dal corpo in modo da creare dei “tunnel” tra le cavità. La fessura del pickup inferiore sarà coperta dal ponte metallico e quella superiore dal battipenna, quindi le fessure possono essere un po’ più grandi di quanto strettamente necessario. Infine, un foro più grande sul bordo inferiore si ricollega alla fessura della piastra di controllo. Lì si troverà il jack di uscita. Con questo, il modello base di chitarra è pronto!

Naturalmente, c’è un piccolo problema. Il modello è troppo grande per adattarsi alla maggior parte delle stampanti 3D tradizionali. Dannazione, non entra nemmeno nella Original Prusa XL. Quindi era ora di tagliarlo in pezzi più piccoli.

Oltre a essere troppo grande, al modello mancava ancora un po’ di eleganza o un tocco di stile interessante. Poiché la stampa 3D è svincolata dalle tradizionali limitazioni del design, ho sperimentato aggiungendo vari ritagli. Alla fine ho scelto, avete indovinato, esagoni! Questa scelta ha una motivazione funzionale. Gli esagoni creeranno un sacco di bordi, lungo i quali sarà facile dividere il modello in più parti. Inoltre, la cucitura sarà praticamente invisibile, in quanto sembrerà una parte del disegno progettata appositamente. Ho anche aggiunto un grande smusso lungo tutto il bordo superiore. In questo modo sarà molto più comodo suonare e appoggiare il braccio.

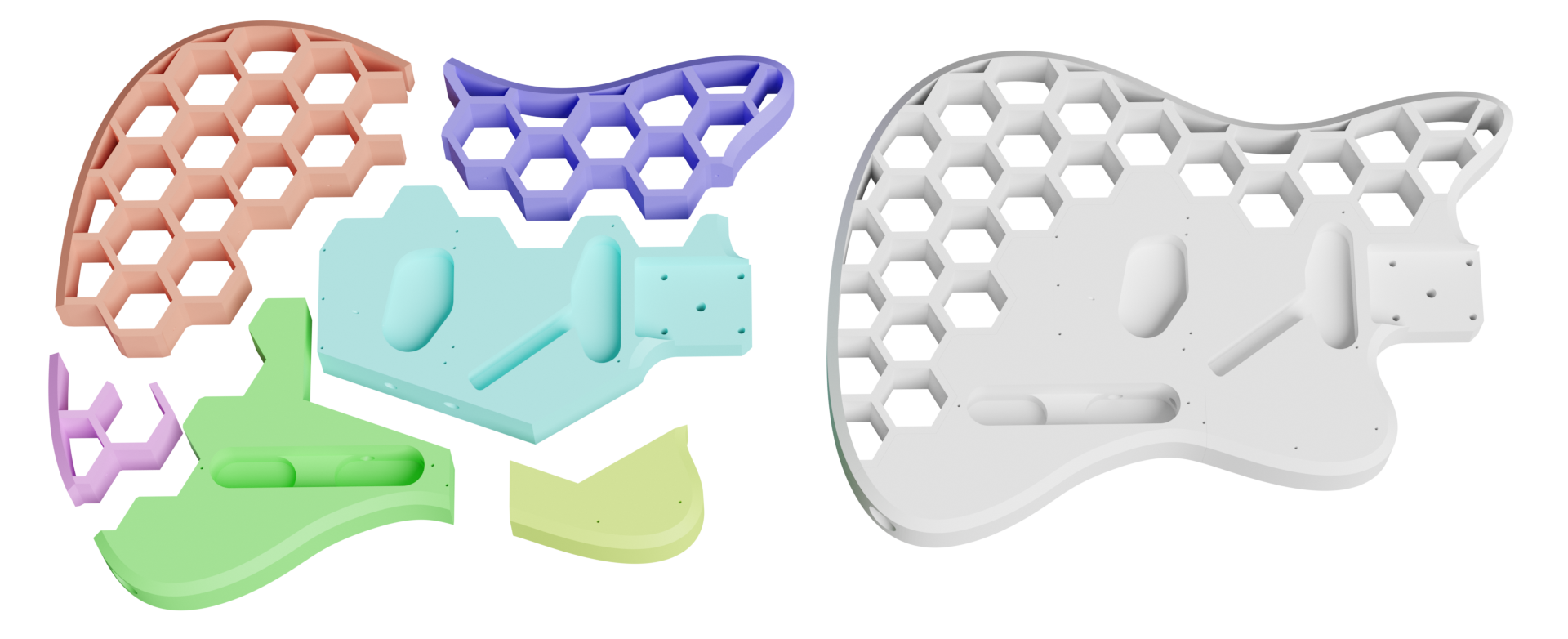

Suddivisione in parti

Ricordate quando ho parlato dei 50 kg di forza che le corde esercitano sul manico e sul corpo? Questo aspetto determina una condizione critica per il processo di divisione. Se possibile, la sezione della chitarra tra il manico e il ponte dovrebbe essere realizzata in un unico pezzo. Risulterebbe inutilmente complicato rendere il collegamento tra due parti in questa sezione abbastanza forte.

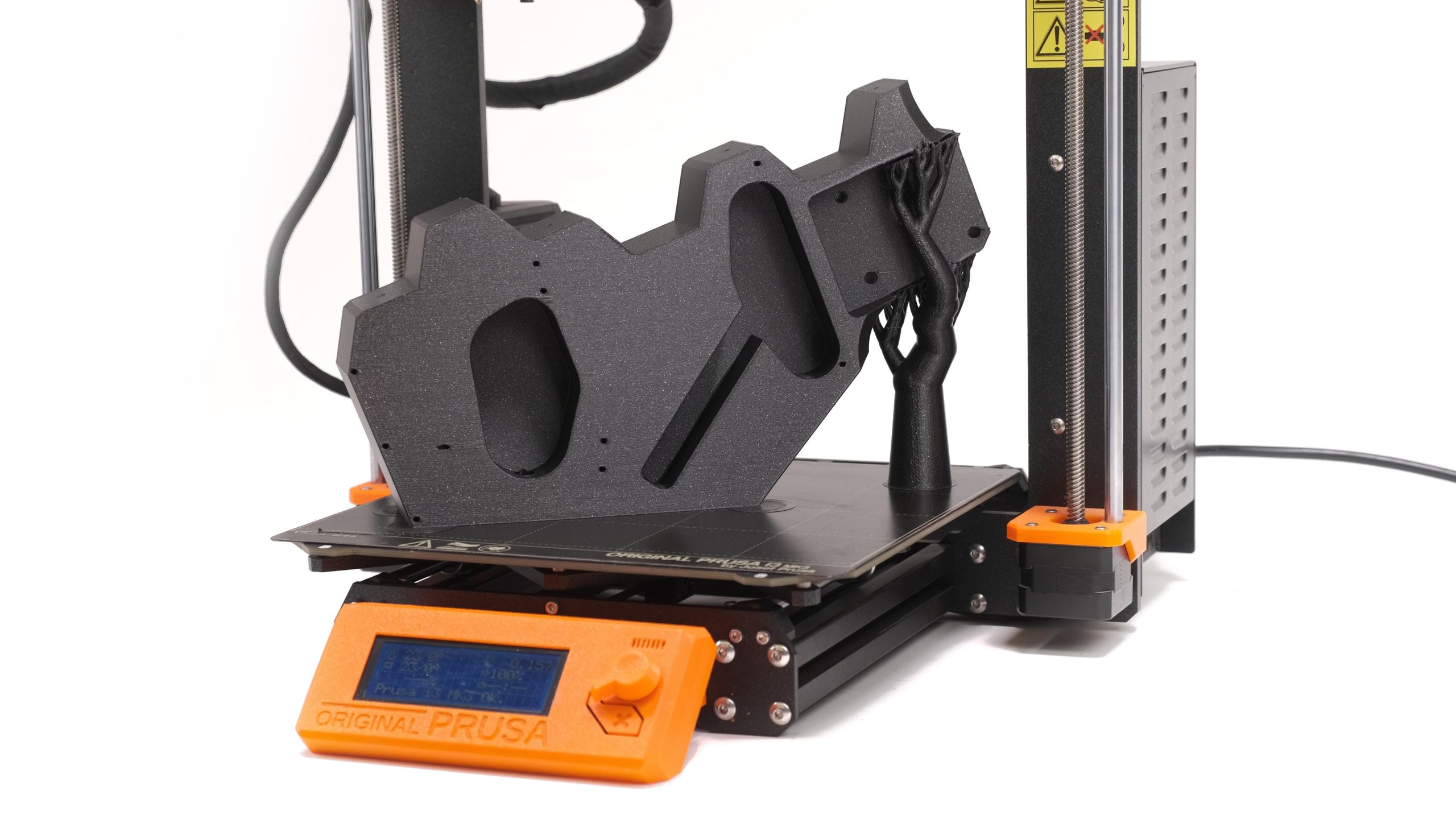

Fortunatamente, con un po’ di immaginazione, è stato possibile raggiungere questo obiettivo. Il bordo superiore è definito dal motivo esagonale. Un altro taglio obbligatorio deve essere fatto proprio sotto i fori per il montaggio del ponte. In questo modo il pezzo è il più corto possibile.Inoltre, un taglio intelligente in basso a sinistra consente l’orientamento, in cui il lato più lungo del modello si allinea con la diagonale del volume di stampa. Il risultato è che questa parte è stampabile anche senza supporti. Tuttavia, abbiamo deciso di utilizzare i supporti organici di PrusaSlicer per ottenere una finitura migliore sulle superfici sporgenti.

Il posizionamento degli altri tagli è abbastanza chiaro. Il pezzo inferiore rimanente senza esagoni viene diviso in due in modo che ogni parte si adatti al piano di stampa da 25×21 cm. La parte superiore viene divisa in tre sezioni per lo stesso motivo.

L’ultimo pezzo importante che manca è il battipenna, che funge anche da punto di montaggio per il pickup superiore. La sua forma è abbastanza ben definita dai bordi circostanti, che sono semplicemente rientrati di 3 mm.

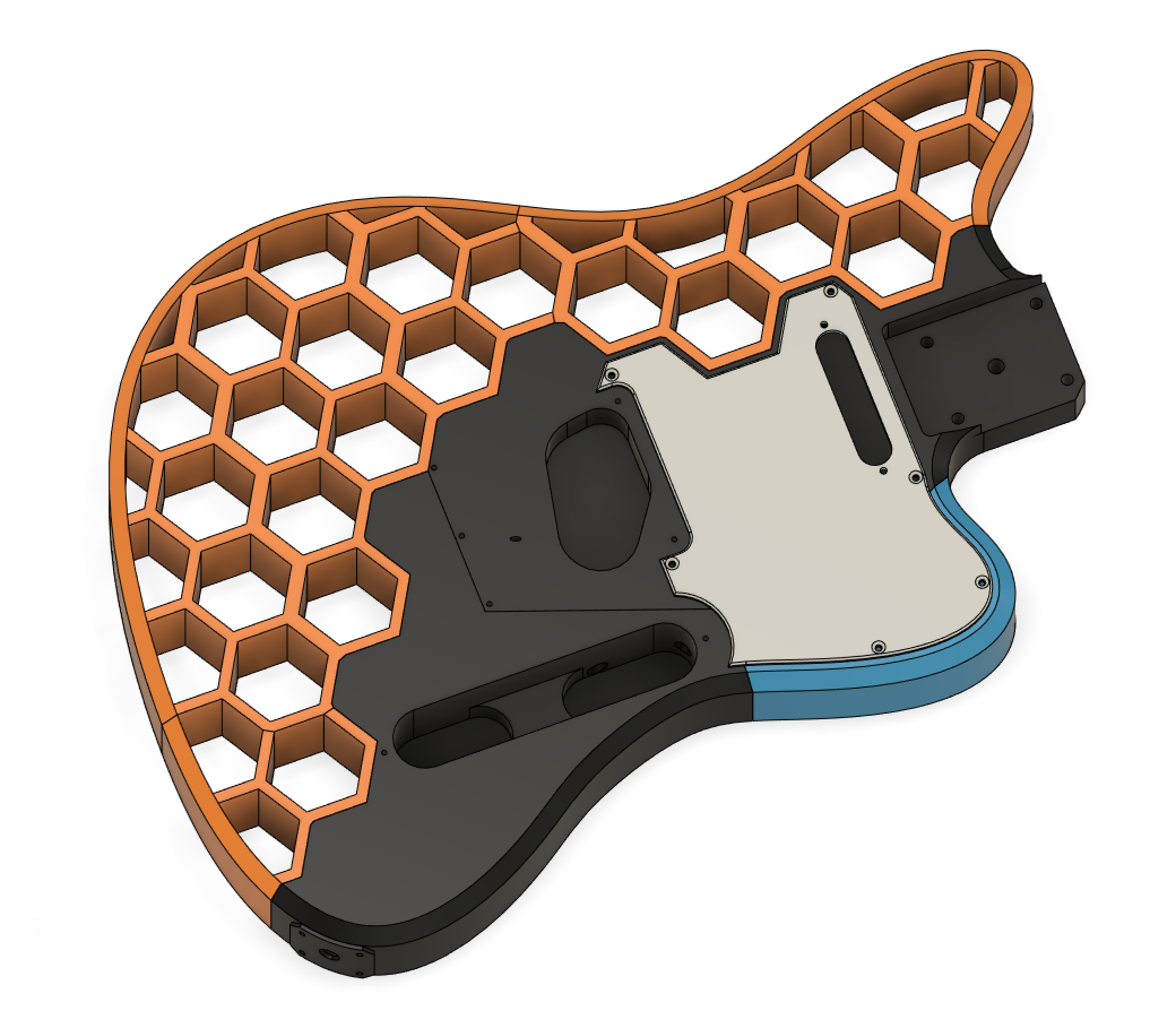

La suddivisione del corpo in più parti presenta un ulteriore vantaggio: ogni parte può essere stampata con un colore diverso. Il tema dei colori qui a Prusa Research è piuttosto ovvio: con il nero e l’arancione non si sbaglia mai. Un colore extra che amo usare con il Prusa Orange è il complementare Foglia di tè. Facendo il piccolo pezzo in basso a destra con questo colore ravviva il modello.

E con questo, il modello Prusacaster è completato!

Stampa e montaggio

La scelta del materiale per il pezzo centrale

L’unica parte che sarà sottoposta a un carico meccanico significativo è il grande pezzo centrale. Si potrebbe essere tentati di stamparlo in un materiale come il PETG per ottenere una maggiore “resistenza”. Tuttavia, nel nostro caso, stiamo cercando specificamente un materiale molto rigido (elevato modulo di flessione). E, forse sorprendentemente, il buon vecchio PLA è fantastico a questo proposito. L’uso del PLA si inserisce anche nel tema di questa realizzazione, che è semplice ed economica.

L’uso del PLA ha uno svantaggio: una bassa resistenza alle temperature. Essendo il pezzo centrale piuttosto pesante, sarà comunque in grado di resistere al sole diretto per periodi di tempo ragionevolmente prolungati. Ma se si dovesse lasciare la chitarra in una custodia in una giornata estiva molto calda, sarebbe un problema. Se si desidera eliminare questa limitazione, scegliere un materiale rigido con una maggiore resistenza alla temperatura, come ad esempio Prusament PC Blend Carbon Fiber, Prusament PA11 Carbon Fiber, o simili. Sono però un po’ più difficili da stampare e un po’ più costosi. Dal momento che Praga ha un clima prevalentemente temperato, ho stampato questo pezzo in PLA. E dopo un anno (il tempo necessario per terminare questo articolo), resiste ancora bene.

Per verificare se tutto si incastra, ho stampato una copia del pezzo centrale con le impostazioni di default di PrusaSlicer. E poiché tutto si adattava, ho montato il manico e il ponte della chitarra e poi ho attaccato le corde alla “chitarra”. E Voilà! La chitarra è funzionante! Ha un aspetto piuttosto strano con il solo pezzo centrale e manca tutta l’elettronica. Però suona!

Scorrimento viscoso del materiale (creep)

C’era però un’altra preoccupazione: lo scorrimento dei materiali. Nella scienza dei materiali, il creep è la tendenza di un materiale solido a deformarsi lentamente sotto la spinta di sollecitazioni meccaniche costanti. Anche quando questa sollecitazione è inferiore al limite di cedimento del materiale. E questa mia preoccupazione si è rivelata fondata. Dopo un mese che la parte stampata era soggetta alla tensione delle corde, la parte risultava leggermente piegata. Non è stata una grande sorpresa, poiché il profilo predefinito di PrusaSlicer utilizza solo 2 perimetri, che sono buoni per la maggior parte dei casi d’uso, ma decisamente troppo pochi per una parte sottoposta a un tale carico meccanico. La ristampa del pezzo con 7 perimetri e un riempimento cubico del 25% ha risolto completamente il problema.

Scelta delle corde

Le corde per chitarra sono disponibili in diversi calibri (spessori). Le corde per chitarra più leggere sono in genere più facili da suonare e consentono di piegare più facilmente le note. Tuttavia, si rompono più facilmente e producono un volume leggermente inferiore. Le corde per chitarra pesanti, invece, producono più volume e prolungamento, ma richiedono una maggiore pressione delle dita per suonare e piegare le note. Ancora più importante, le corde più pesanti applicano una maggiore tensione al manico della chitarra! Scegliendo corde molto sottili, come quelle di calibro 9, possiamo ridurre lo stress applicato al pezzo centrale.

Stampa delle altre parti

Il resto delle parti non sarà sottoposto a sollecitazioni significative, a parte il fatto di dover tenere la chitarra su una cinghia o di dover reggere il cavo. Quindi la scelta del materiale non ha molta importanza. Io ho stampato le 3 parti esagonali superiori con Prusament PETG Prusa Orange, il pezzo inferiore che contiene gli switch con Prusament PLA Galaxy Black, e infine il piccolo pezzo in basso con Prusament PLA Azure Blue. Ho utilizzato i profili predefiniti per tutte queste parti.

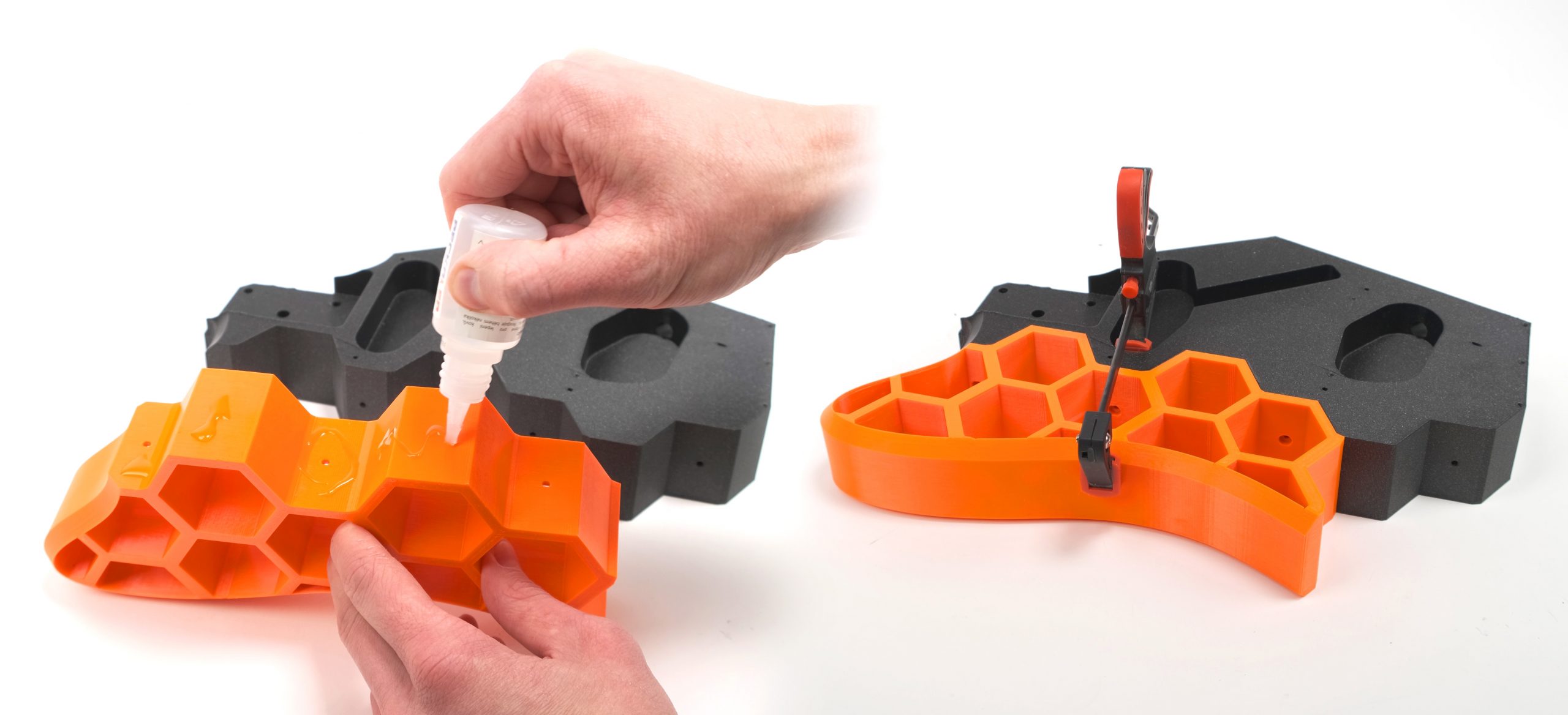

Collegare le parti

Tutte le parti hanno ampie aree di contatto con il pezzo centrale. Utilizzare una generosa quantità di supercolla per incollare il tutto. Nei pezzi esagonali sono presenti dei fori per viti M3 per rendere il collegamento più solido, dato che se si utilizza una tracolla l’intera chitarra sarà appesa a queste parti.

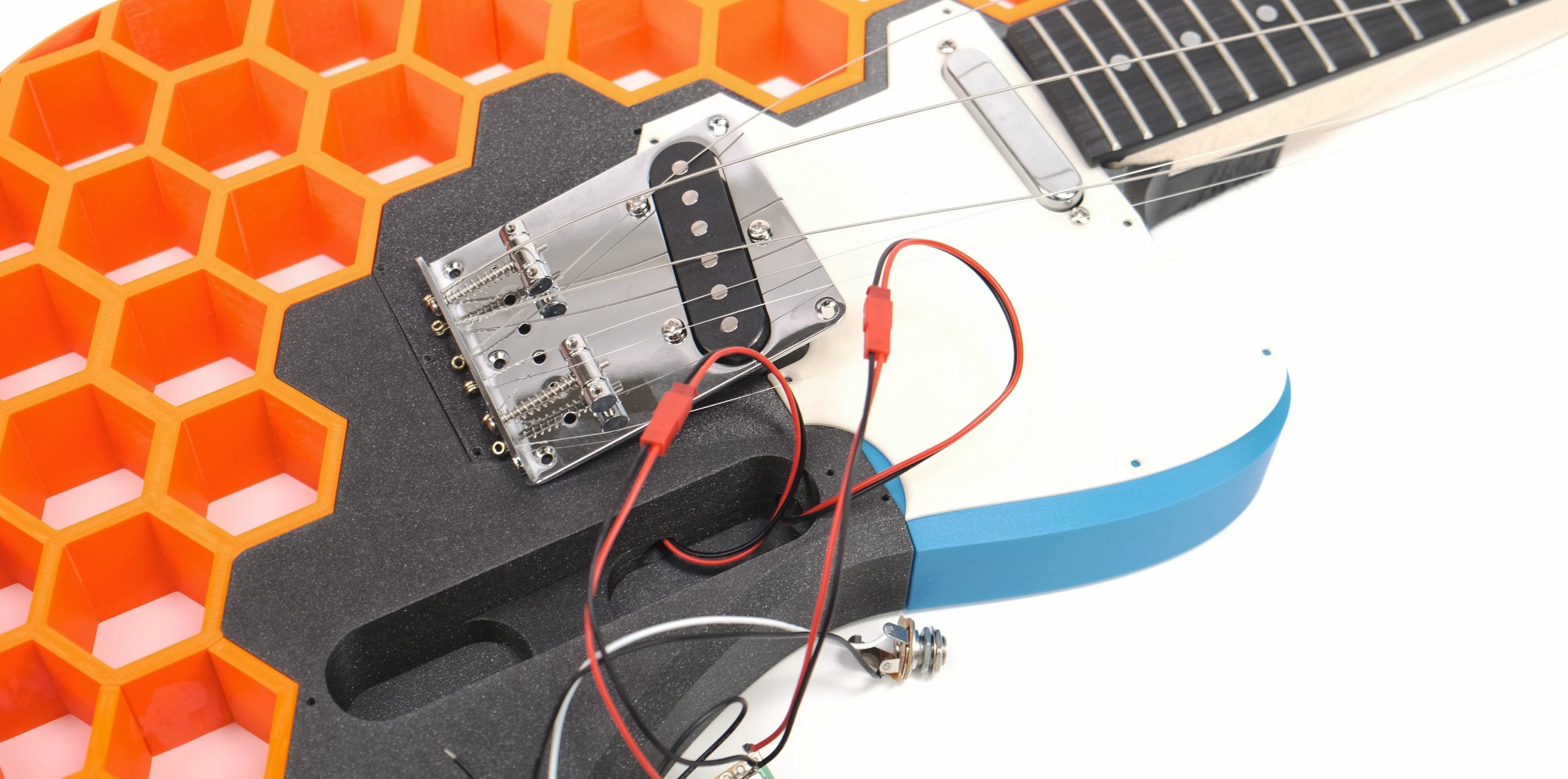

Cablaggio dell’elettronica

I cavi del kit Harley Benton T-style sono tutti dotati di connettori JST, quindi il collegamento è molto semplice. Assicuratevi solo di collegare i cavi del pickup superiore a quelli provenienti dalla parte superiore del selettore. Altrimenti, il selettore funzionerebbe al contrario: la posizione superiore selezionerebbe il pickup inferiore.

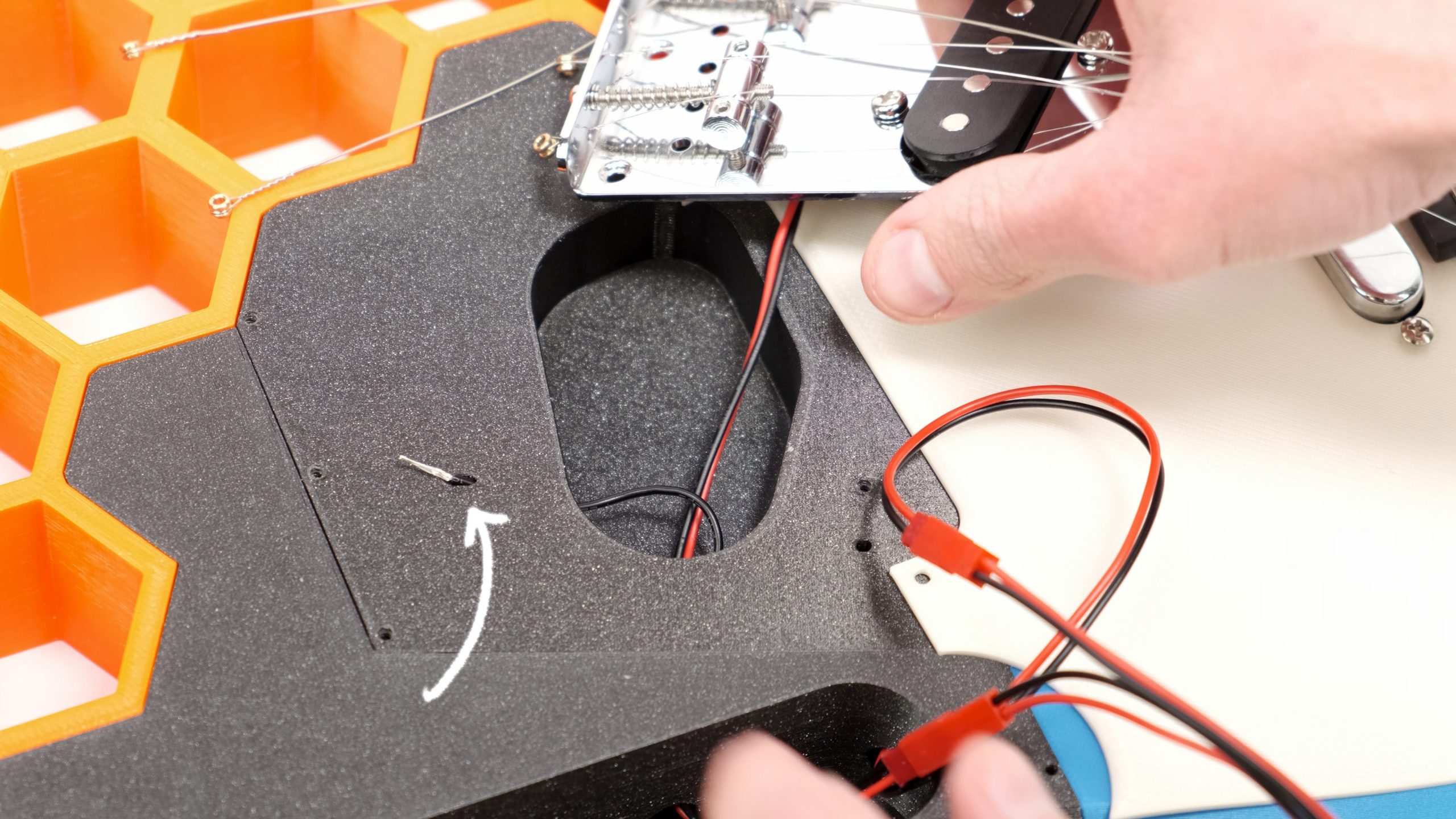

Un aspetto interessante del cablaggio è la presenza di un filo nero indipendente che apparentemente non si collega a nulla. È usato per la messa a terra delle corde. Nella parte centrale stampata si trova un canale che passa sotto il ponte. Bisogna togliere un po’ di isolante dal cavo, allentare un po’ il ponte, far passare il cavo nero attraverso e bloccarlo stringendo di nuovo il ponte. Senza questa messa a terra, la chitarra emetterebbe un ronzio fastidioso. Anche su chitarre piuttosto costose, ci sarà sempre un po’ di ronzio (e stiamo usando componenti economici), ma questo aiuterà in modo significativo a limitarlo.

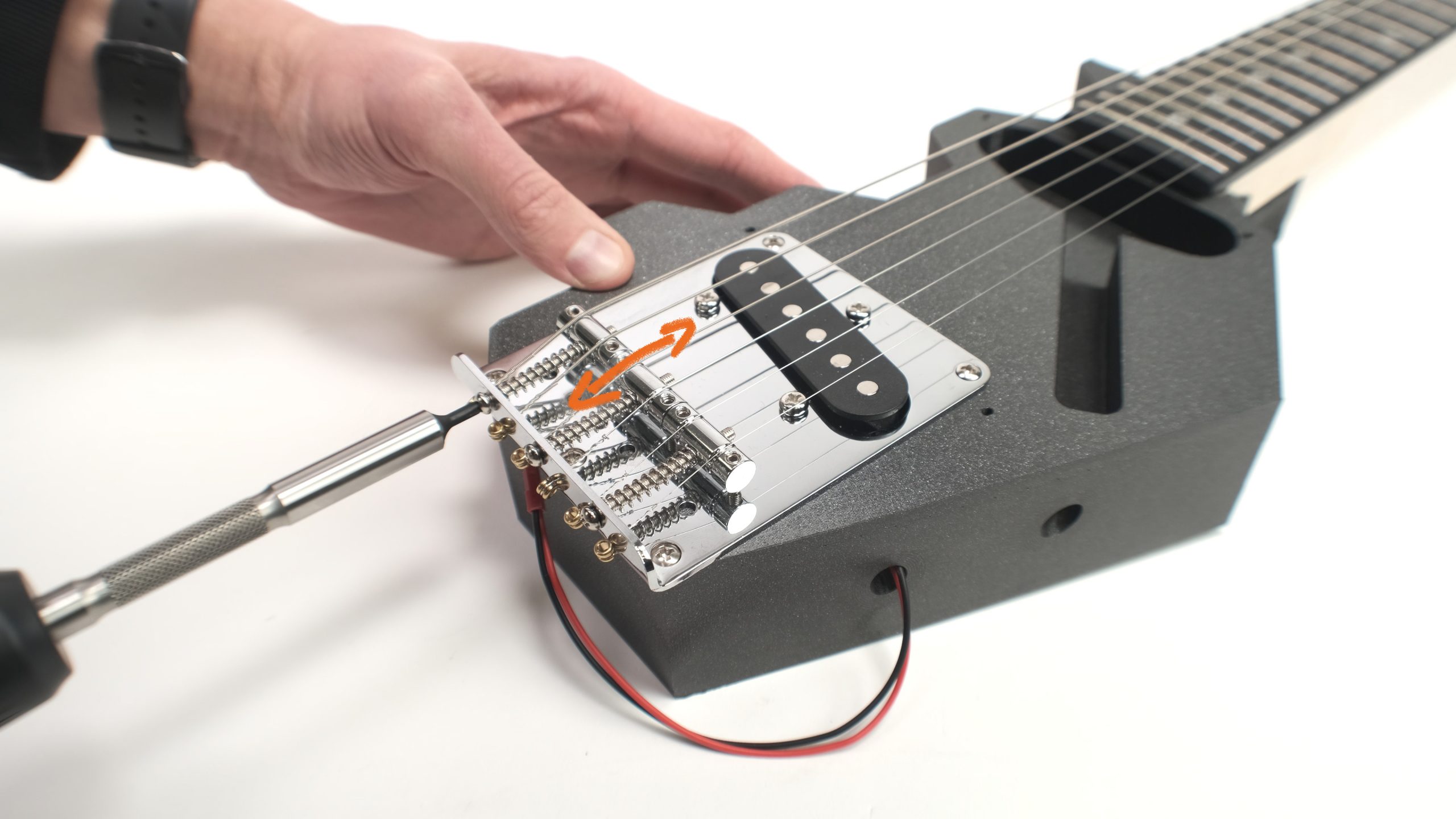

Regolazione finale: scegliere l’intonazione della chitarra

Con la chitarra completamente assemblata, è possibile incordare la chitarra e accordarla. Dopo aver accordato le corde, è possibile regolare l’intonazione della chitarra, in modo che sia perfettamente intonata su tutta la tastiera. Una volta accordate le corde, suonate la stessa corda sia aperta che al 12° tasto. Se la nota al 12° tasto è stonata (più che leggermente) rispetto alla nota aperta, è necessario regolare l’intonazione. Sulle telecaster è estremamente facile da fare. È possibile spostare la parte del ponte che spinge le corde verso l’alto (chiamata selletta), ruotando la vite che la attraversa. Se la nota suonata è piatta (di tonalità inferiore), spostare la selletta verso il manico. Se la nota suonata è acuta (più alta di tono), prima allentare leggermente la corda e poi spostare la selletta verso il ponte. Tenete presente che i cursori della selletta di una Telecaster sono condivisi da due corde, quindi cercate di trovare una buona via di mezzo in cui entrambe le corde siano intonate.

Come suona?

La chitarra suona davvero incredibilmente bene. Se avessi gli occhi chiusi e qualcuno me la porgesse, non riuscirei a capire che è stata stampata in 3D. Le corde rimangono ben accordate e l’intonazione della chitarra è quasi perfetta. Naturalmente, poiché i componenti sono piuttosto economici, non ci si può aspettare che suoni meglio di una Telecaster di fascia alta ma, considerando il prezzo, è un ottimo risultato.

Scaricate il progetto e realizzate la vostra!

Nel complesso, sono estremamente soddisfatto di come è venuta fuori la chitarra. Se volete realizzare la vostra Prusacaster, potete scaricare il modello 3D da Printables.com.

Scarica il modello da Printables.com

Scarica il modello da Printables.com

Come sempre, il download è gratuito, quindi provatelo! Spero vi divertiate quanto me a costruire la vostra Prusacaster.

Devi essere connesso per inviare un commento.