W obecnej kulturze wyrzucania, w której często dominuje zastępowanie starego nowym, Knorr-Bremse Rail System Denmark ma odżywcze podejście (dosłownie). Naprawiają pociągi wykorzystując każdy komponent. W razie potrzeby projektują i produkują nowe części przy użyciu naszych drukarek 3D Original Prusa i materiałów, w szczególności samogasnącego filamentu Prusament PETG V0. Jest to nie tylko ogromny krok w kierunku zrównoważonego rozwoju, ale także doskonała wizytówka możliwości produkcji przyrostowej. Więc wszyscy na pokład, innowacja właśnie rusza ze stacji!

Główny warsztat Knorr-Bremse znajduje się w Kopenhadze. Zrobił na nas spore wrażenie: wyobraź sobie starą halę fabryczną z czerwonej cegły z ogromnymi oknami, wypełnioną wszelkiego rodzaju narzędziami i maszynami. I te pociągi – mnóstwo pociągów! Wewnątrz warsztatu ludzie pracują nad różnymi projektami, a wszystko to w cichej atmosferze. Wiedząc, że wkrótce przeniosą się do bardziej nowoczesnego obiektu, staraliśmy się uchwycić jak najwięcej tamtejszego klimatu.

Już wcześniej zgłębialiśmy świat modeli pociągów i druku 3D, ale nasza ostatnia podróż była poziom wyżej. Prowadzeni przez specjalistów od produkcji przyrostowej, Lasse Dampe Hardö i Martina Einsberga Nihoja, zagłębiliśmy się w realia produkcji pociągów: redukcję starzenia się komponentów poprzez znalezienie sposobów naprawy lub wymiany części, które nie są już dostępne. W dzisiejszych czasach powszechne jest zastępowanie lekko porysowanego iPada nowym, ale takie samo podejście w przypadku pociągów byłoby oczywiście kosztowne i nieopłacalne…? Knorr-Bremse produkuje nowe części do wszystkich pociągów DSB (Danske Statsbaner – Duńskie Koleje Państwowe), naprawia kotły spalinowe, przedłuża żywotność wewnętrznych komponentów i wymienia sprzęt bezpieczeństwa i sterujący.

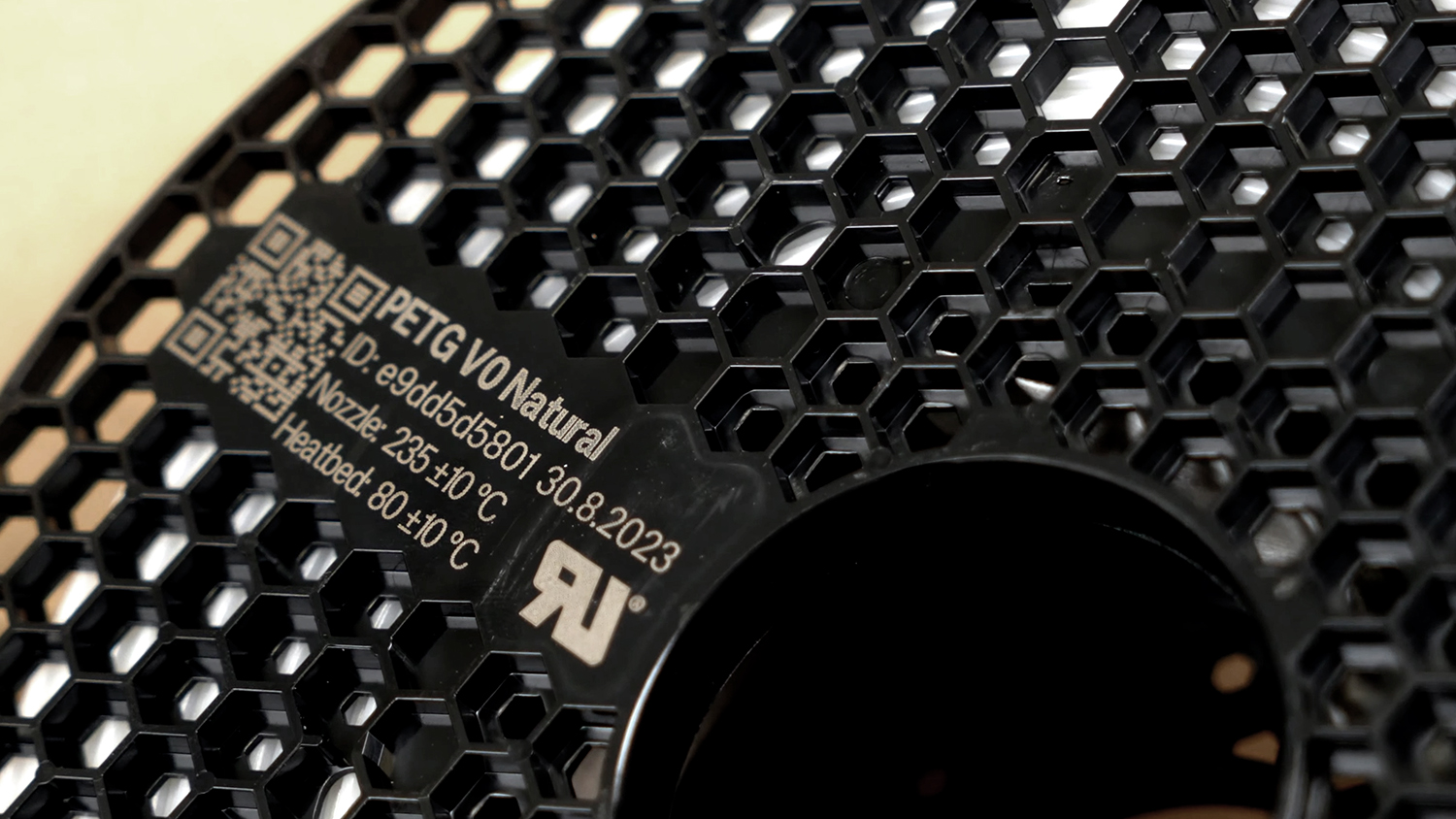

Wprowadzenie druku 3D do procesu jest często trudne, ponieważ wszystkie elementy pociągu podlegają bardzo ścisłej kontroli i wymagają różnych certyfikatów bezpieczeństwa. I tutaj właśnie wkracza nasz Prusament PETG V0. Jest to nie tylko twardy materiał o dobrej wytrzymałości termicznej, ale także samogasnący, dzięki czemu spełnia wszystkie kryteria wymagane przez procedury certyfikacyjne. Dzięki temu idealnie nadaje się do tworzenia uchwytów i osłon dla różnych urządzeń elektronicznych. Ale nie wyprzedzajmy faktów.

Trudne początki

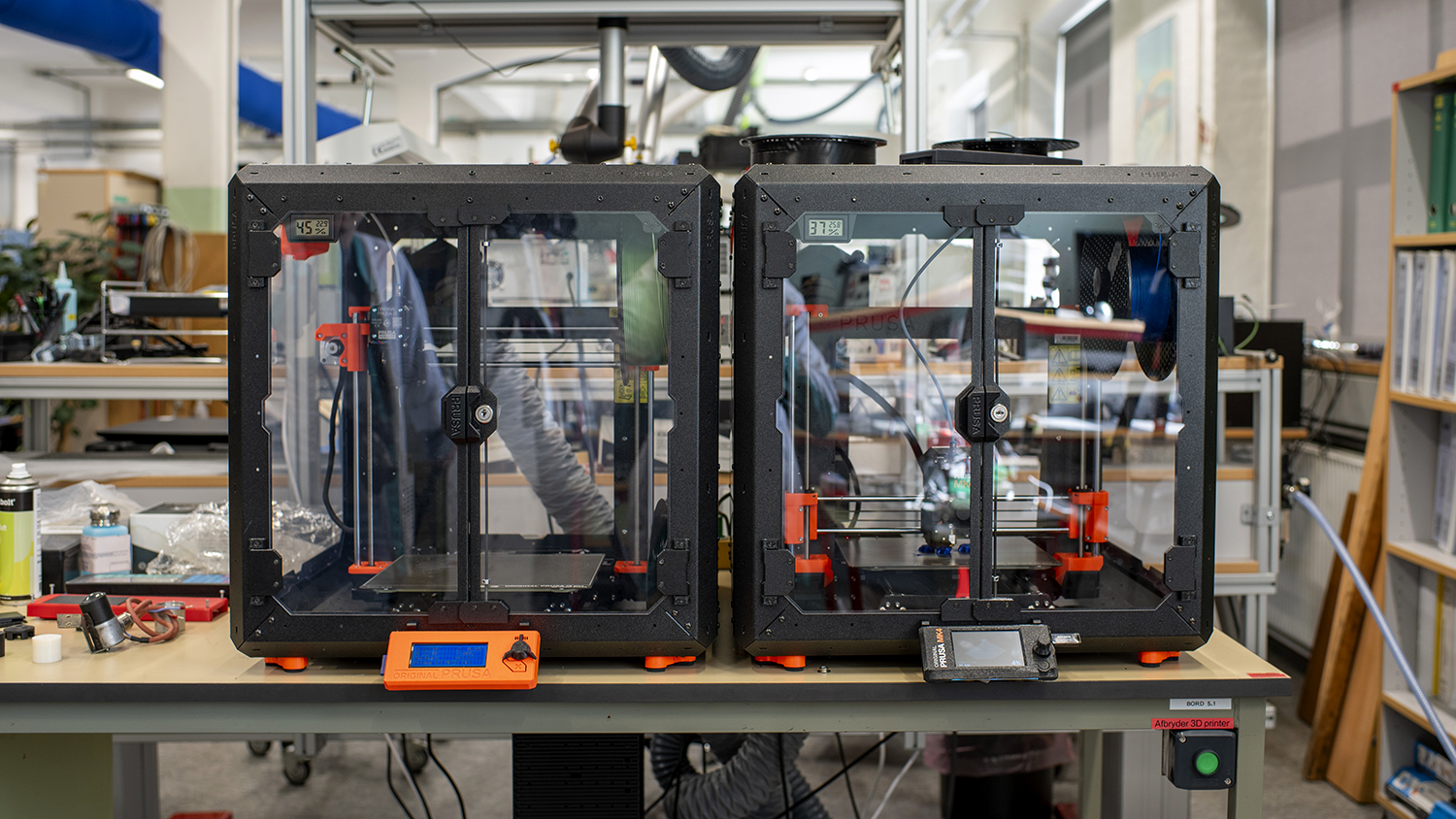

Lasse pokazuje nam laboratorium druku 3D, które pomógł stworzyć. „Kiedy tu zaczynałem, nie drukowaliśmy niczego lub bardzo niewiele” – mówi. Ale dzięki niemu wszystko się zmieniło. „Miałem pewne doświadczenie z poprzedniej pracy i wkrótce zaczęliśmy drukować przydatne rzeczy”.

Z jednej drukarki 3D na stole warsztatowym przenieśli się do dedykowanego pokoju z kilkoma drukarkami 3D Original Prusa – wszystkie obudowane w nasze Original Prusa Enclosure. Drukują głównie z PETG, ale czasami także z PC Blend – posiadanie stabilnego środowiska ułatwia drukowanie z zaawansowanych materiałów.

„Nasze Prusy wymagają bardzo niewielu czynności konserwacyjnych, po prostu działają”, uśmiecha się Lasse.

Zmyślne wydruki, które oszczędzają czas i pieniądze

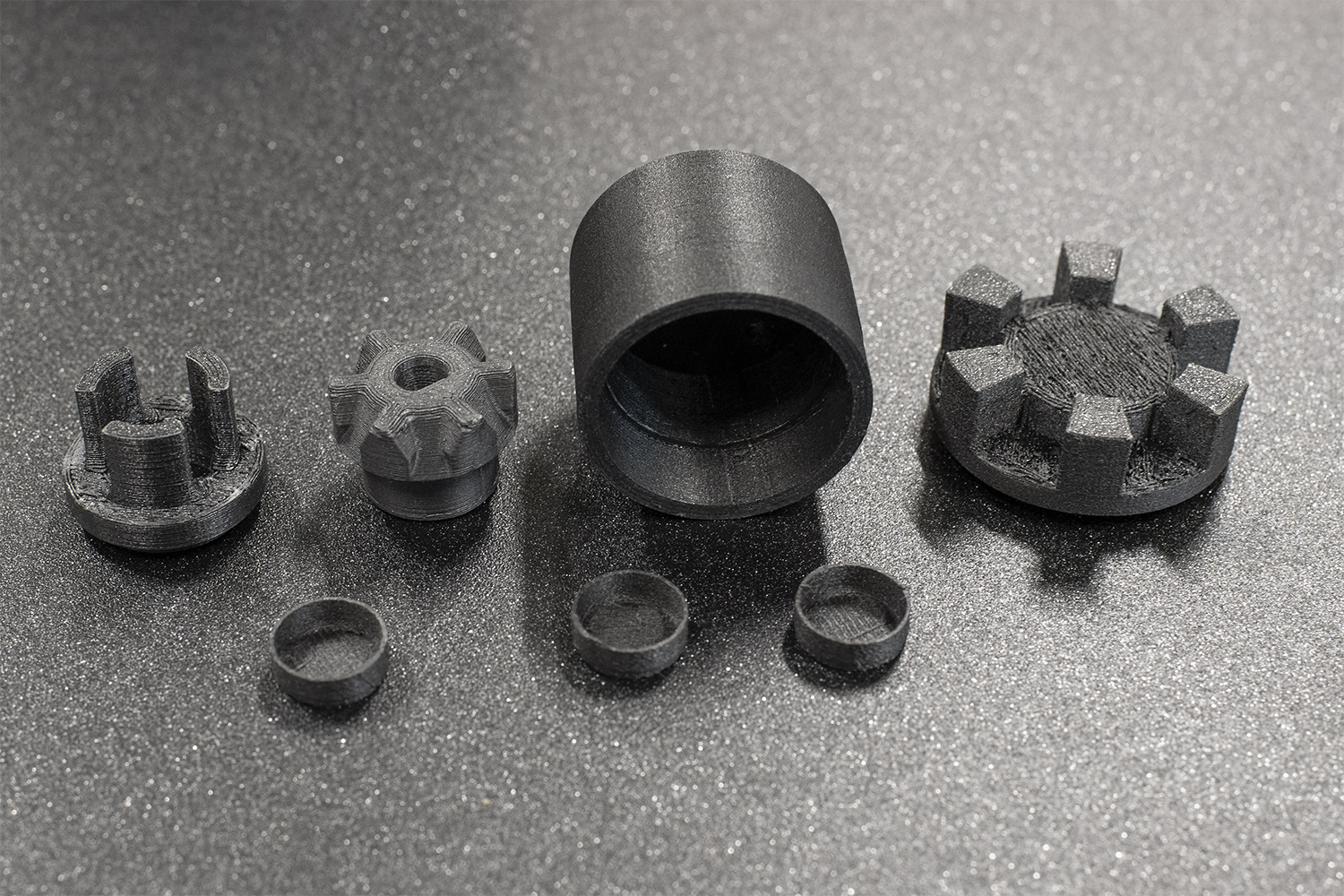

Kiedy poprosiliśmy o kilka przykładowych wydruków, przyszła kolej na Martina. Pokazał nam różne zmyślne projekty, które opracowali na przestrzeni lat: od stosunkowo trywialnych rzeczy, takich jak pokrywa baterii, po ulepszone czujniki palników olejowych.

Pokrywa baterii może wyglądać na prostą, ale jest to istotna część – której nie można już kupić. A nawet jeśli zepsujesz cały terminal, chłopaki z Knorr-Bremse mogą zrobić Ci nowy. Wykorzystali drukarkę 3D do stworzenia prototypu obudowy, a drukarki SLS do wykonania nowej, wytrzymałej metalowej pokrywy.

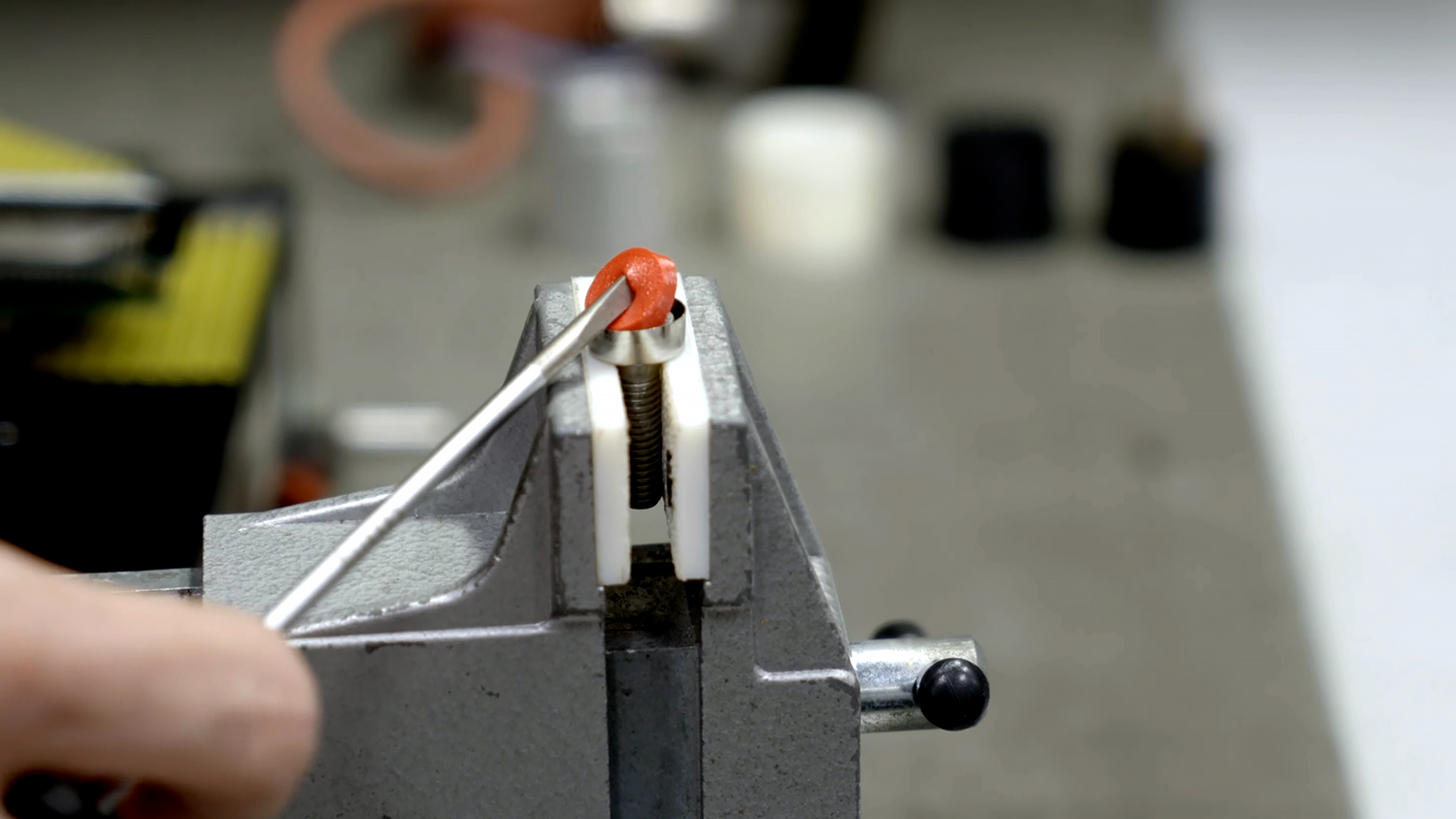

Czujniki palników olejowych są dobrym przykładem sprytnego i zrównoważonego myślenia: cały czujnik jest mocowany za pomocą plastikowej części, która z czasem się zużywa. Po tym czasie czujnik trzeba w zasadzie wyrzucić i wymienić na nowy. Użycie bardziej wytrzymałego filamentu do wydrukowania obudowy czujnika wydłuża żywotność całego komponentu, a oszczędność na wymianie obniża ogólne koszty o połowę. To samo dotyczy przekładni silnika – jedna wydrukowana część może uratować cały silnik, który w przeciwnym razie musiałby zostać całkowicie wymieniony! Szaleństwo, prawda?

Niektóre części drukowane w 3D są bardziej wytrzymałe niż te formowane wtryskowo. Martin pokazał nam typowy przykład: plastikową część uchwytu hamulca awaryjnego. Pociągnięcie go wymaga dużej siły, więc szybko się zużywa i pęka. Prosta część drukowana wytrzymuje nacisk znacznie lepiej i utrzymuje cały mechanizm w nienaruszonym stanie.

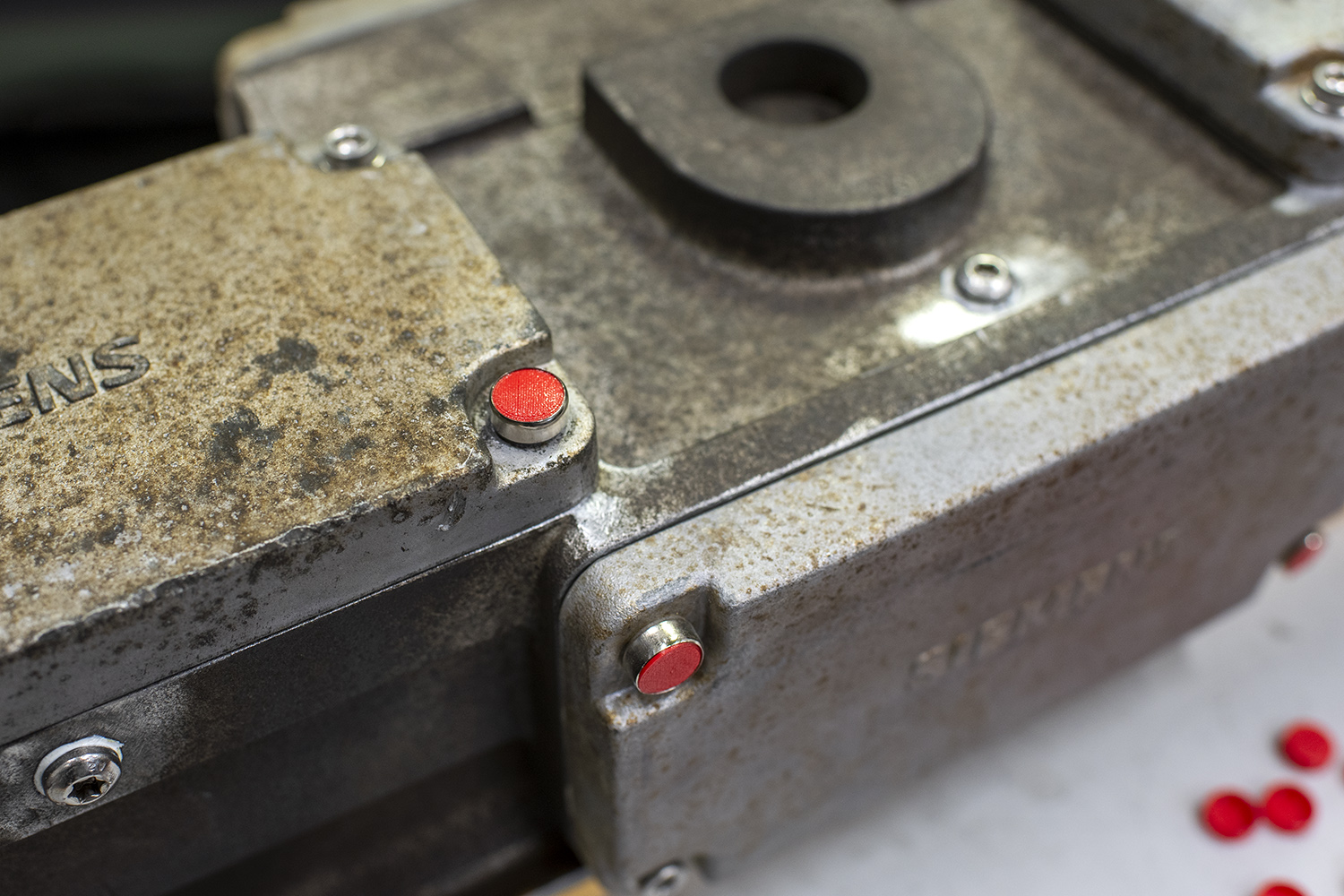

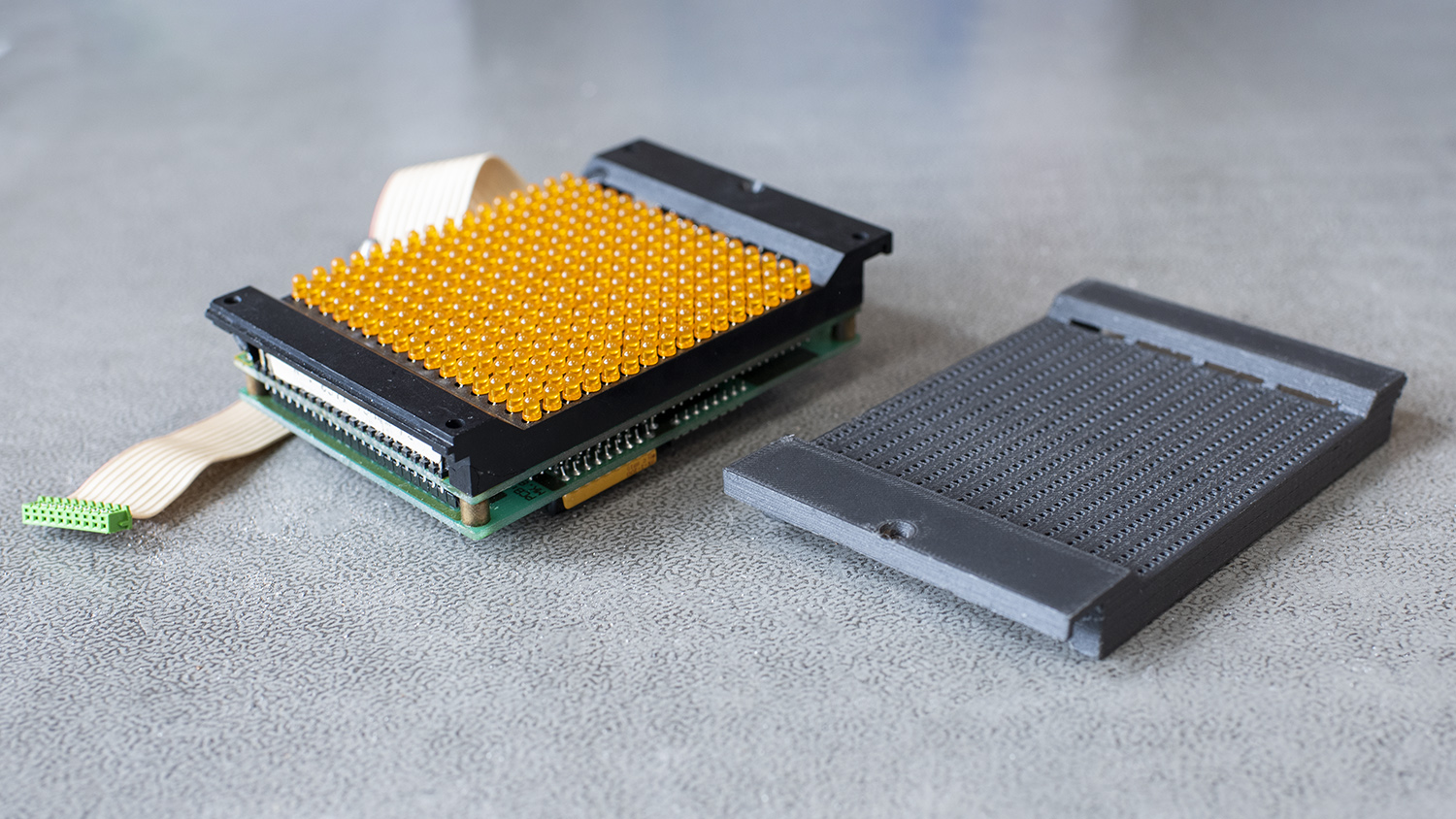

Na koniec Martin z dumą pokazał nam ATC – Automatyczny System Kontroli Pociągu – w zasadzie metalową skrzynkę, która jest przymocowana do torów co kilkaset metrów. Służy ona bardzo ważnemu celowi: pomaga maszynistom i dyspozytorom monitorować pozycję pociągu. Bardzo ważne jest, aby chronić go przed nieautoryzowanymi manipulacjami. Dlatego Knorr-Bremse wprowadził swoje plomby antysabotażowe, które zakrywają wszystkie śruby. Jest to proste, ale niezwykle skuteczne rozwiązanie, które pozwala zaoszczędzić czas i pieniądze w porównaniu z tradycyjnymi częściami formowanymi wtryskowo.

A tak przy okazji, są bardzo wytrzymałe. Ponad dziesięć minut zajęło nam nagranie kilkusekundowego ujęcia, na którym łamiemy plombę śrubokrętem! Ale… wszystko dla społeczności.

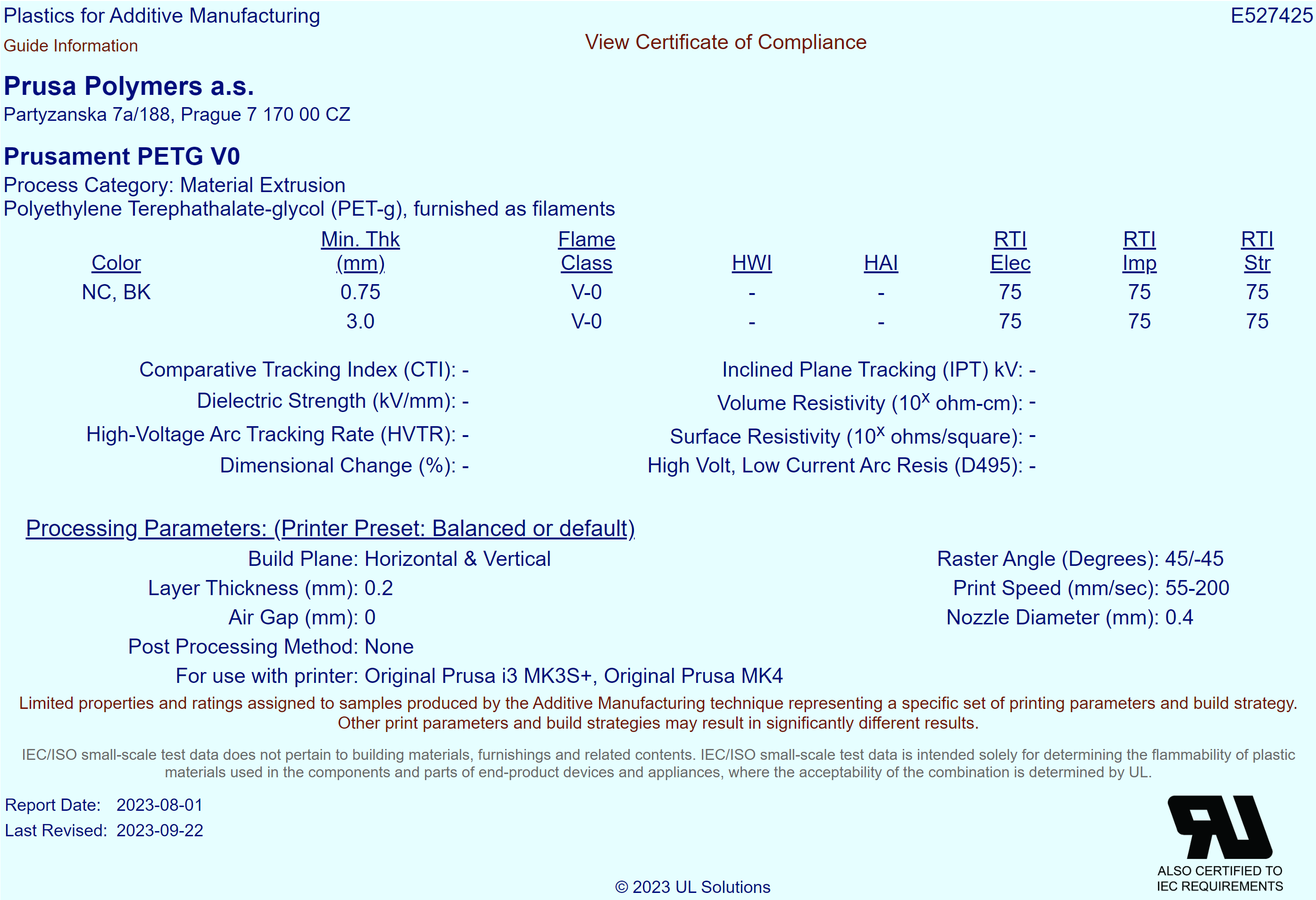

Prusament PETG V0

Firma Knorr-Bremse, poszukując użytecznego materiału do druku, pomogła nam opracować Prusament PETG V0 i przetestowała kilka partii przed wprowadzeniem go na rynek. Najważniejszą cechą jest to, że Prusament PETG V0 posiada certyfikat w USA oraz jest zgodny z normami UE, ponieważ istnieją bardzo surowe przepisy dotyczące tego, jakie rodzaje samogasnących tworzyw sztucznych mogą być używane w pociągach, a jakie są niedozwolone. Nawiasem mówiąc, V0 jest obecnie jedynym materiałem PETG z takimi certyfikatami na świecie!

Jak to działa? Materiał samogasnący posiada mechanizmy, które spowalniają i ostatecznie zatrzymują płomień. Kiedy nasz Prusament PETG V0 zaczyna się palić, tworzy zwęgloną skorupę na powierzchni, która zapobiega przedostawaniu się tlenu i podsycaniu płomienia, ostatecznie gasząc go. Efekt ten można zobaczyć na naszym filmie.

Jeśli chodzi o Prusament w ogóle, Lasse przekazuje nam bardzo pozytywne opinie: „Podoba mi się powtarzalność każdej szpuli, a jakość druku jest po prostu wyjątkowa!”.

I mówi to na podstawie swoich doświadczeń z kilkoma innymi filamentami dostępnymi na rynku (w tym niektórymi, których producenci twierdzą, że są samogasnące).

A gdzie jest haczyk?

Historia jak dotąd jest całkiem fajna, prawda? Zrównoważony rozwój ponad wyrzucanie, druk 3D, zaawansowane materiały… Dlaczego więc nie wszyscy to robią?

„Problemem nie jest opracowanie nowych części do wydrukowania, problemem jest zainwestowanie czasu w całą biurokrację” – wyjaśnia Lasse.

Każdy pomysł na drukowaną w 3D część zamienną musi zostać zatwierdzony przez producenta pociągu, a często także przez rząd. Mówimy o kwestiach bezpieczeństwa, standardach materiałowych i tak dalej. I nie chodzi tylko o samo wysłanie wniosku.

„Potrzebny jest prototyp, cała dokumentacja, certyfikacja materiałów…” Lasse wymienia wymagane dokumenty.

Cały proces może trwać w najlepszym przypadku kilka miesięcy, a w przypadku zaangażowania rządu nawet rok. Obecnie Knorr-Bremse ma kilka części czekających na zatwierdzenie i jeszcze więcej w przygotowaniu.

„Z szerszej perspektywy, wciąż jesteśmy na początku” – przyznaje Lasse, ale jest optymistą i ma nadzieję, że sprawy w końcu nabiorą tempa, ponieważ druk 3D nabiera rozpędu we wszystkich gałęziach przemysłu.

„Widzę, że coraz więcej osób z branży kolejowej interesuje się drukiem 3D. I nie bez powodu!” – mówi.

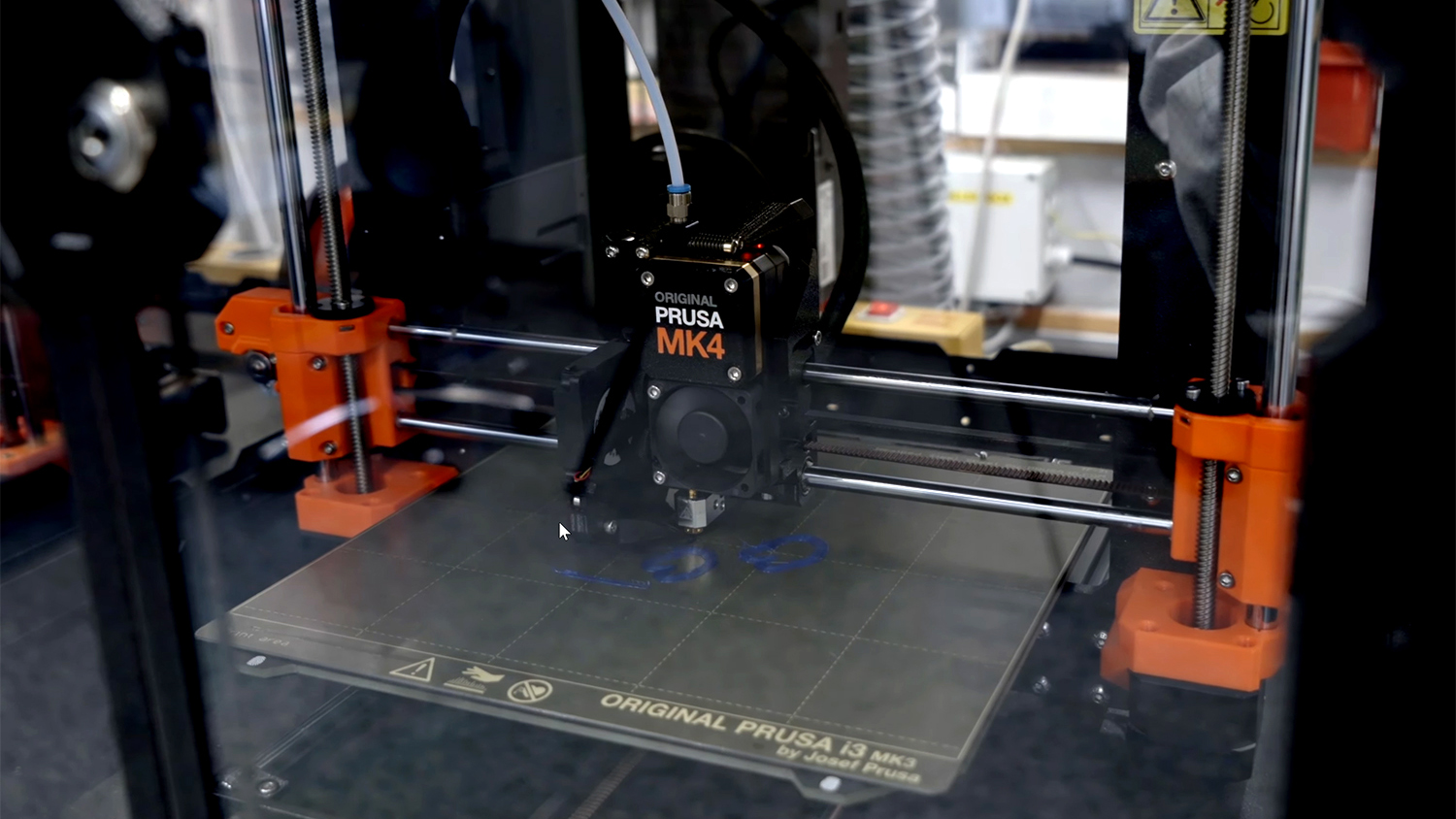

Dumni użytkownicy drukarek 3D Prusa

W laboratoriach druku 3D Knorr-Bremse znajdziesz kilka drukarek Original Prusa i3 MK3S+ – niektóre z nich to wysłużone maszyny MK3, zakupione w 2017 roku, a następnie zmodernizowane do nowszej wersji. Są to prawdziwi tytani pracy z tysiącami przedrukowanych godzin, jednocześnie wymagający bardzo niewielkiej konserwacji.

Mają też zupełnie nową i już pracującą Original Prusa MK4. Zarówno Lasse, jak i Martin są zadowoleni z jakości druku i automatycznej kalibracji. Nie mogą się doczekać eksperymentów z funkcją szybkiej wymiany dysz.

Zapytany o to, co najbardziej podoba mu się w druku 3D, Martin wymienia szybką produkcję, zrównoważony rozwój i krótszy czas realizacji. Mówi, że jest to najlepsze narzędzie do naprawy i projektowania części – jest naprawdę dumnym twórcą.

Według Lasse, powinniśmy spodziewać się jeszcze większej ilości druku 3D, nie tylko w kolejnictwie, ale wszędzie.

„Każda technologia, którą wykorzystujesz, ma swoje ograniczenia, ale w przypadku druku 3D nie postrzegam tych ograniczeń jako ostatecznej przeszkody, ale jako coś, co prędzej czy później zostanie rozwiązane” – mówi Lasse.

Jakub Fiedler, Štěpán Feik oraz Jakub Kmošek

Musisz się zalogować, aby móc dodać komentarz.