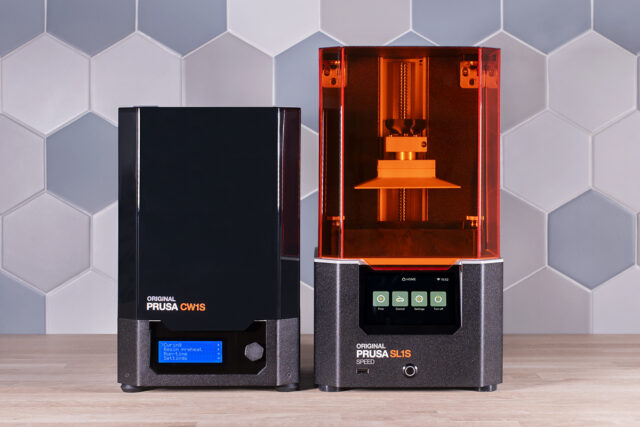

V dnešním vývojářském deníku budeme zkoumat svět pixelů a subpixelů,a posvítíme si i na to, jak nejlépe zkrotit ultrafialové světlo. Budeme se totiž zabývat tím, jak jsme vyvíjeli nejrychlejší stolní MSLA 3D tiskárnu Original Prusa SL1S SPEED.

V květnu 2019 jsme na trh uvedli původní Original Prusa SL1 – robustní MSLA 3D tiskárnu s poctivým hliníkovým rámem, kvalitními komponentami, osvitovým RGB displejem a 64bitovou základní deskou. Doba osvitu se pohybovala kolem 6-8 vteřin v závislosti na použitém resinu, zatímco pohyb sklápěcího mechanismu (tiltu) trval zhruba pět až sedm sekund. V průběhu následujících měsíců jsme se zaměřili jak na další vylepšování modelu SL1, a to především pomocí softwarových aktualizací, zároveň jsme ale plánovali další hardwarová vylepšení. Tiskárnu jsme chtěli zrychlit. Výrazně zrychlit. To volalo po monochromatickém LCD panelu.

Svět pixelů a subpixelů

V podstatě ihned jsme zjistili, že jednoduchá výměna RGB displeje za monochromatický není možná – byl to pouhý začátek dlouhé cesty. Instalace byla sice naprosto triviální a tiskárna normálně fungovala, jenže se ukázalo, že vytištěné objekty vypadají výrazně hůře. Oproti SL1 byly detaily na povrchu objektů rozmazané, nebo úplně chyběly. Začali jsme tedy zkoumat příčinu tohoto jevu. Nová obrazovka má téměř totožné rozlišení – tak kde je problém?

Netrvalo dlouho a objevili jsme příčinu. Zásadní vliv na kvalitu tisku má to, jakým způsobem prochází ultrafialové paprsky skrz displej. Je to poměrně složitý proces, takže bude nejlepší si trochu pomoci následující ilustrací.

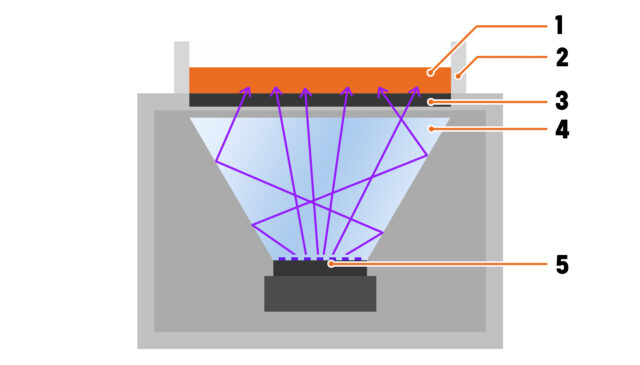

1 – Resin | 2 – Vanička | 3 – Osvitový displej | 4 – Reflektor ve tvaru V | 5 – UV LED panel

Na obrázku je znázorněn původní reflektor z modelu SL1. Skládá se z UV LED panelu ve spodní části a reflexního obdélníkového „trychtýře.“ LED diody vyzařují paprsky UV světla, které se odrážejí od reflexního povrchu pod různými úhly. Tyto paprsky pak procházejí maskou zobrazenou na osvitovém LCD panelu: tmavé oblasti (vypnuté pixely) blokují UV světlo, světlé oblasti (zapnuté pixely) propouštějí UV světlo. To je obecný princip fungování 3D tiskárny SLA s maskou, nic neobvyklého. Abychom se dostali do oblasti, kde to začíná být opravdu zajímavé, musíme se na celou problematiku podívat zblízka. Doslova s lupou v ruce.

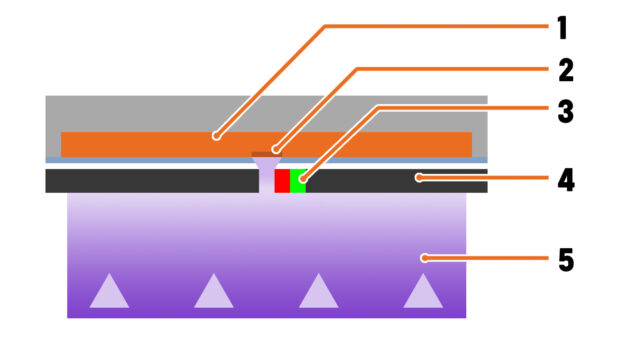

1 – Resin | 2 – Vytvrzený resin | 3 – UV světlo procházející subpixelem | 4 – Expoziční displej | 5 – UV světlo

Důvod, proč se displej RGB nazývá RGB, je prostý: každý pixel se skládá ze tří subpixelů – červeného, zeleného a modrého. A pouze modrý subpixel může propustit signifikantní množství UV světla (pořád je to ale jen zanedbatelné procento). K vytvrzení pryskyřice to však stačí. Červený propouští v podstatě zcela zanedbatelné množství, a zelený blokuje UV světlo téměř dokonale. Pro zjednodušení si představte, že modrý subpixel je úzká mezera. UV světlo se odráží od stěn reflektoru, což znamená, že paprsky prochází „mezerou“ (subpixelem) pod různými úhly. Proto je skutečná plocha vystavená UV světlu o něco větší než samotný modrý pixel.

Jenže monochromatický LCD panel nemá tři subpixely na pixel – je to jen jeden velký pixel, který můžete zapnout nebo vypnout. Což má za následek toto:

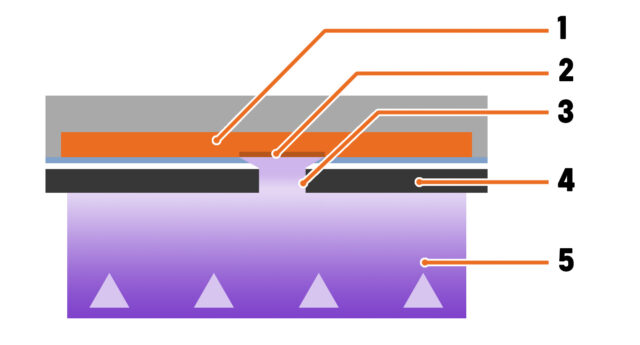

1 – Resin | 2 – Vytvrzený resin | 3 – UV světlo procházející jedním pixelem | 4 – Monochromatický LCD panel | 5 – UV světlo.

Světlo, které prochází větším pixelem, osvítí plochu ještě větší než samotný pixel. A jeden pixel na monochromatickém displeji je větší než subpixel na RGB panelu. Proto naše první kombinace monochromatického LCD a původního reflektoru způsobovala ztrátu detailů. To navíc nebylo vše: v oblastech, kde se světlo ze dvou pixelů překrývá, docházelo ke zkreslení modelu kvůli přesvícení. Byla to poměrně nepříjemná situace, ale chtěli jsme ji vyřešit. Výhody monochromatického displeje totiž jasně převažovaly jeho nevýhody. Prostě jsme museli přijít na to, jak paprsky ultrafialového světla zkrotit.

Jak zkrotit světlo

Naším cílem navíc nebylo pouze zkrátit dobu potřebnou k vytvrzení jedné vrstvy. Chtěli jsme ještě zvýšit kvalitu tisku A aby toho nebylo málo, chtěli jsme zachovat (a ještě víc zrychlit) náš sklápěcí mechanismus (tilt), který se už sám o sobě dokáže o určité zrychlení tisku postarat, navíc je odtrhávání vrstev díky tiltu spolehlivější. Je to celá řada proměnných, a také jeden z důvodů, proč jsme nechtěli sáhnout po „off-the-shelf“ řešení. Chtěli jsme hardware ušitý na míru přímo naší mašině.

Nový monochromatický displej jsme už tedy měli nainstalovaný do rámečku SL1. Byla to poměrně snadná práce, protože celá SL1 byla designována s ohledem na možnost upgradu, stejně jako všechny naše 3D tiskárny. Dále jsme museli najít světelný zdroj, který by vytvářel kolimovaný světelný paprsek – to znamená takový, u kterého se světelné paprsky nerozptylují do stran. Zůstávají rovnoběžné. Dalším důležitým aspektem je homogenita světelného zdroje. Pakliže by se v některých oblastech tiskové plochy objevovala místa, kde by bylo UV světlo nerovnoměrné, docházelo by k podexponování, nebo naopak přeexponování, některých částí modelu – což je nežádoucí efekt.

Oslovili jsme více než tucet technologických společností a během celého roku jsme se prokousali skrz dlouhý seznam nejrůznějších zdrojů světla. Testovali jsme liniové lasery, LED sestavu pro skenery, oddělené reflektory, TIR čočky, speciálně vyvinuté světlovody na základě fotometrických dat LCD, a samozřejmě i na zakázku vyrobená čočková pole kombinovaná s velkým LED panelem. Žádná z těchto variant nedokázala splnit všechny naše požadavky, pouze čočkové pole se blížilo ideálu. Začali jsme tedy s touto metodou experimentovat. Náš první pokus byl založen na Fresnelových vzorcích.

Z plano-konvexní čočky jsme udělali Fresnelovu čočku, která byla vyrobena odlitím do SLA výtisku z UV-odolné optické pryskyřice, nebo lisováním inverzní matice do roztaveného plexiskla. Ukázalo se však, že dosáhnout požadované úrovně kvality je téměř nemožné. Nakonec jsme skončili u speciálního čočkového pole, které nám poskytlo požadovanou úroveň kvality z hlediska kolimace a homogenity světla. Nebyl to však typický „heuréka moment“, ještě nás čekala spousta práce.

Zrychlujeme!

Když jsme totiž řešili zrychlení, v jeden moment zazněl odvážný návrh: co kdybychom zkusili udělat SL1S nejen rychlejší, ale prostě nejrychlejší. Bylo to zhruba čtyři měsíce před uvedením na trh. Měli jsme už všechno krásně naplánované: monochromatický LCD panel s přibližně 5% účinností/propustností světla (ve srovnání s 1 % u RGB obrazovky), zcela nové čočky, dokončovali jsme práci na novém UV LED panelu. Dosáhli jsme znatelného zvýšení rychlosti (i díky zrychlení sklápěcího mechanismu), dokonce i kvalita tisku se zlepšila. A pak přišlo ono známé „Co kdyby…?“ Co kdybychom masivně zvýšili výkon UV diod? Dvakrát? Čtyřikrát?

„O kolik to chcete zrychlit?“

„Ano.“

Než vám povím zbytek příběhu, dovolte mi malou odbočku – rád bych totiž vysvětlil pár důležitých věcí ohledně sklápěcího mechanismu (tiltu) a tím, jak ovlivňuje dobu tisku. Když budete listovat různými SLA 3D tiskárnami na internetu, běžně uváděnou informací je doba expozice jedné vrstvy, která se většinou pohybuje od dvou do osmi sekund. Jenže to je jenom částečná informace. Tiskárna také musí po vytvrzení vrstvy vyjet s tiskovou platformou vzhůru, aby mohl pod platformu opět natéct resin a rovnoměrně se rozprostřít. Pak se platforma spustí zpět do nádrže s pryskyřicí a tisk pokračuje. Tento proces trvá přinejmenším několik sekund. Celková doba tisku tedy není jen expozice jedné vrstvy vynásobená počtem vrstev, ale ve skutečnosti je to expozice jedné vrstvy plus celý pohyb nahoru a dolů vynásobený počtem vrstev. V naprosté většině případů je náš sklápěcí mechanismus výrazně rychlejší. Jednoduše řečeno: rychlost SLA 3D tiskárny nelze posuzovat čistě na základě doby osvitu jedné vrstvy.

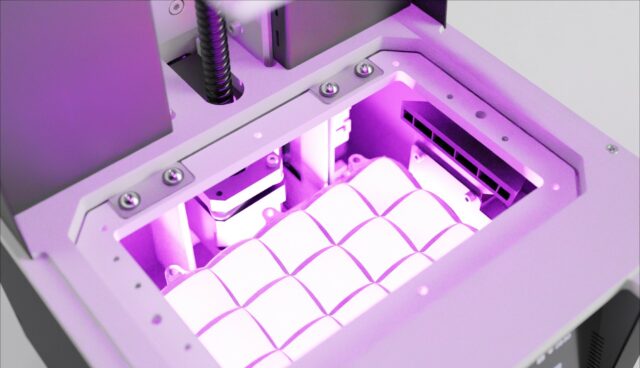

Ale zpět k UV diodám! Na tomto místě bychom se chtěli trochu pochlubit: nové UV LED diody, které používáme, jsou naprostá špička. Výrobce, kterého jsme si vybrali, testuje každou vyrobenou LED diodu a pak je rozděluje do takzvaných „binů“ (kategorií) podle toho, jak dobré jsou parametry LED. Pochopitelně nás zajímaly jen ty nejlepší. 🙂 Nové LEDky jsou dvakrát dražší než LED diody v původní SL1 a na kvalitě je to opravdu znát. Museli jsme ale vyřešit nový problém – nové LED vyžadovaly větší proud (1,4 A oproti 0,7 A), což vestavěný zdroj v SL1 nedokázal zajistit. Proto jsme se rozhodli použít externí napájecí adaptér z Original Prusa MINI+ a připojit ho přes nově vyvinutou „Booster“ elektroniku, která zajišťuje napájení základní desky i LEDkového pole. Voilà – čas expozice 1,4 sekundy a třísekundový tilt byly na dosah.

Díky novému monochromatickému LCD displeji a mnohem lepším LED diodám jsme také mohli vypustit kalibrátor LCD panelu. Individuální propustnost každého displeje se nyní měří pomocí speciální testovací stanice a údaje se zapisují přímo do elektroniky LCD modulu, což dříve nebylo možné. Jakmile je modul nainstalován v tiskárně, informace o jeho propustnosti načte systém, který podle toho upraví potřebné hodnoty. Díky tomuto procesu jsou všechny naše tiskárny SL1S z hlediska výkonu prakticky identické.

Teď už to jen zprovoznit

Poslední fází naší „malé“ skládačky bylo to nejdůležitější: muselo to všechno dohromady fungovat. Byl to náročný proces, který zahrnoval detailní testování a neustálé úpravy optické soustavy. Několik týdnů jsme sváděli tvrdý boj s parazitickými paprsky – najednou se nám totiž všechny výtisky začaly lepit na dno vaničky. Zkrátka nedržely na platformě. Co teď?

K řešení jsme se samozřejmě dopátrali. Používaná optická soustava umožňovala, že se UV paprsky v určitých oblastech displeje křížily, a vytvářely přeexponovaná místa. V těchto místech se resin vytvrzoval rychleji ve srovnání se zbytkem tiskové plochy, což způsobilo, že se objekt silně přilepil k FEP fólii. Abychom tento problém vyřešili, museli jsme pečlivě a po malých krůčcích ladit pozici čočkového pole, umístění mřížky pro separaci světla i pozici LED panelu tak dlouho, dokud jsme nenašli optimální polohu. Hotovo? Ještě úplně ne. Protože chlazení tiskárny bylo vyvinuto pro SL1 s RGB displejem a „véčkovým“ reflektorem, s novým řešením vůbec nefungovalo. Tiskárna se nám začala přehřívat. Zpět k rýsovacímu prknu!

Problém byl v tom, že systém proudění vzduchu, který jsme navrhli speciálně pro reflektor a méně „zastavěný“ vnitřek stroje, byl najednou zcela nedostatečný. Nový LED panel s přepracovanou optickou sestavou je ve srovnání se starým řešením mnohem rozměrnější a kvůli objemnosti celého bloku se vzduch nemohl dostat ke kritickým součástkám.

Pouhá výměna RGB displeje za monochromatický vážně nestačí.

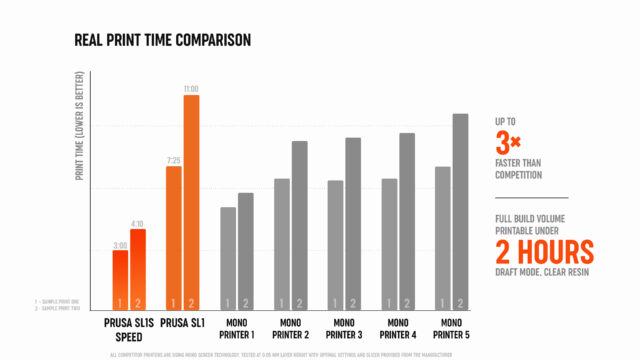

Všechno se nakonec ale podařilo – a výsledek je, pokud mi odpustíte trochu té sebechvály, vážně parádní! SL1S možná zvenku vypadá na první pohled stejně, ale vnitřek je skoro celý kompletně nový. Nejenže SL1S umí tisknout neskutečně rychle, ale i kvalita vyrobených modelů je fantastická. Expoziční časy jsme zrychlili ze 7-8 sekund na pouhých 1,4 sekundy, a téměř třikrát jsme zrychlili sklápěcí mechanismus. Byla to dlouhá cesta. Často jsme měli pocit, že jsme na pokraji nového objevu, abychom se o několik dní později dostali do slepé uličky. Ale to vše k tomuhle procesu patří. Konečně, po mnoha měsících práce, je SL1S tady (rozesíláme ji od začátku července) a s výsledkem jsme nanejvýš spokojeni.

Pro přidávání komentářů se musíte nejdříve přihlásit.