Nel dev diary di oggi, esploreremo il mondo dei pixels e subpixel. Inoltre, faremo un po’ di luce su come siamo riusciti a domare la luce UV, e, soprattutto, come siamo riusciti a rendere la Original Prusa SL1S la più veloce stampante desktop MSLA 3D.

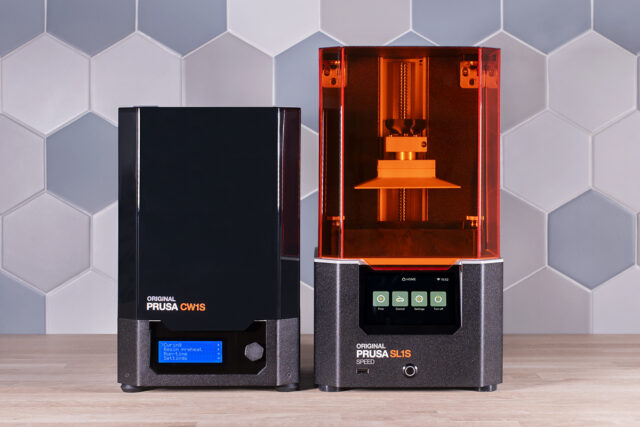

Abbiamo lanciato la Original Prusa SL1 nel maggio 2019 – una robusta stampante 3D SLA a maschera con un pesante telaio in alluminio, componenti di alta qualità, display di esposizione RGB e una scheda madre a 64 bit. I tempi di esposizione erano di circa 6-7 secondi, il movimento della piattaforma e il meccanismo di inclinazione richiedevano circa cinque-sette secondi. Nel corso dei due anni, ci siamo concentrati sul migliorare sempre di più la SL1, principalmente attraverso il rilascio di firmware e accessori come l’adattatore per la calibrazione del display. E volevamo renderla più veloce. Molto più veloce. Un display LCD monocromatico è stata la soluzione migliore.

Il curioso caso dei pixel e dei subpixel

Tuttavia, abbiamo presto constatato che il semplice scambio del display RGB con una controparte monocromatica era solo l’inizio di un caso molto più complesso. La stampante funzionava, certo. Tuttavia, tutti i modelli improvvisamente mancavano di dettagli e apparivano sfocati rispetto alle stampe della SL1 di serie. Così abbiamo iniziato a indagare la causa di questo effetto. Il nuovo schermo ha praticamente la stessa risoluzione – quindi perché questo improvviso cambiamento di qualità?

Abbiamo capito rapidamente che tutto dipende da come i raggi di luce vengono proiettati attraverso il display. È una questione piuttosto complicata, quindi la cosa migliore è dimostrare gli effetti usando un’illustrazione.

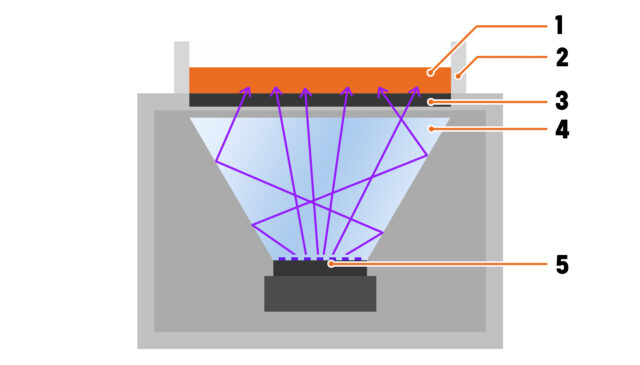

1 – Resina | 2 – Serbatoio | 3 – Display di esposizione | 4 – Riflettore a V | 5 – Pannello LED UV

Questa illustrazione mostra il riflettore originale della SL1. Consiste in un pannello LED UV nella parte inferiore e in un imbuto rettangolare riflettente. I LED proiettano raggi di luce UV, che rimbalzano sulla superficie riflettente sotto varie angolazioni. Questi raggi passano poi attraverso la maschera visualizzata sul display LCD: le aree scure (pixel spenti) bloccano la luce UV, le aree chiare (pixel accesi) permettono il passaggio della luce UV. Questo è il principio generale del funzionamento di una stampante 3D SLA a maschera. Non è nulla di insolito. Per vedere il punto in cui diventa davvero interessante, dobbiamo guardare da vicino. Molto da vicino.

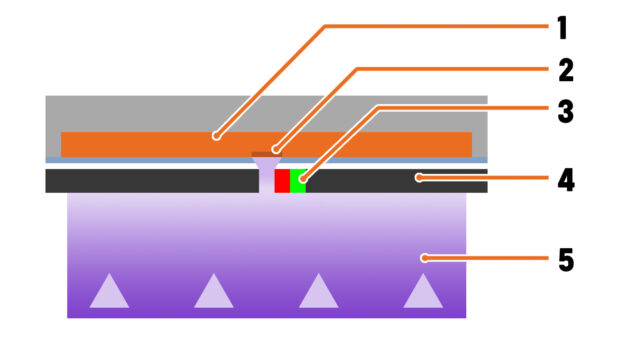

1 – Resina | 2 – Resina solidificata | 3 – Luce UV che passa attraverso un subpixel | 4 – Visualizzazione dell’esposizione | 5 – Luce UV

C’è una semplice ragione per cui un display RGB è chiamato RGB: ogni pixel consiste di tre subpixel – Rosso, Verde e Blu. Solo il subpixel blu può trasmettere una quantità sostanziale di luce UV, che è comunque solo l’1%! Ma è comunque sufficiente per polimerizzare la resina. Il rosso trasmette una quantità del tutto trascurabile, mentre il verde blocca la luce UV quasi perfettamente. Per semplicità, immaginate che il subpixel blu rappresenti un varco stretto. La luce UV rimbalza intorno al riflettore grazie alle pareti riflettenti, il che significa che passa attraverso il varco sotto varie angolazioni – ecco perché l’area effettiva esposta alla luce UV è leggermente più grande del pixel blu stesso.

Il display LCD monocromatico non ha tre subpixel per pixel – è solo un grande pixel che si può accendere o spegnere. Il che provoca quanto segue:

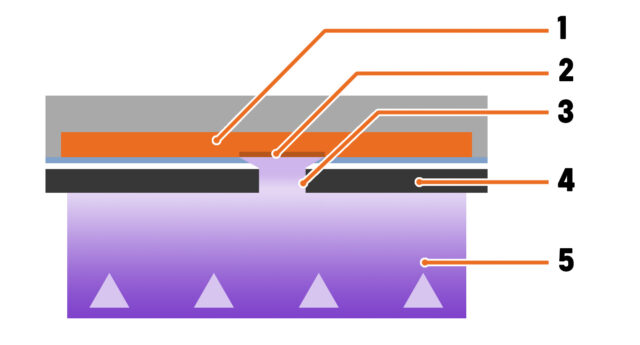

1 – Resina | 2 – Resina solidificata | 3 – Luce UV che passa attraverso un pixel | 4 – Display di esposizione monocromatico | 5 – Luce UV

La luce, che passa attraverso il pixel più grande, espone un’area ancora più grande del pixel stesso. Un pixel sul display monocromatico è più grande di un subpixel in un display RGB. Questo è il motivo per cui la nostra prima combinazione di LCD monocromatico e riflettore ha causato una perdita di dettagli! E c’è un’altra cosa: nelle aree dove la luce di due pixel si sovrappone, il modello diventa distorto a causa della sovraesposizione. Non è un problema facile da risolvere. Eppure, i vantaggi di usare un display monocromatico superano facilmente gli aspetti negativi – dovevamo semplicemente capire come proiettare la luce di questo display.

Domare i raggi luminosi

Il nostro obiettivo non era solo quello di diminuire il tempo necessario per l’indurimento di uno strato. Volevamo aumentare ulteriormente la qualità di stampa approfittando del nostro meccanismo di inclinazione fatto su misura per una stampa più veloce e affidabile. Questa era una delle ragioni per cui non volevamo usare una soluzione standard.

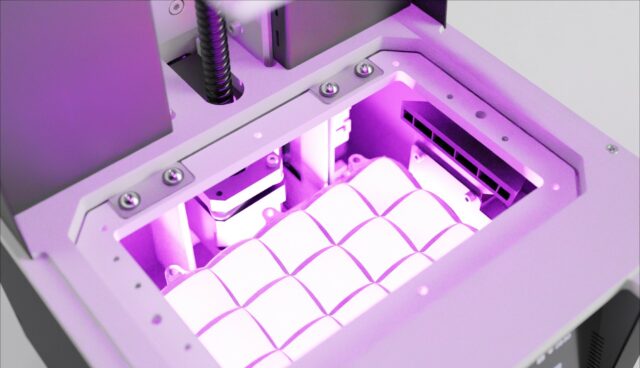

Avevamo già il nuovo display monocromatico inserito nel telaio dell’SL1. È stato un lavoro piuttosto facile perché la SL1 è stata costruita con la possibilità di aggiornamento come tutte le nostre macchine. Poi, abbiamo dovuto trovare una fonte di luce che producesse un fascio di luce collimato – questo significa che i raggi di luce non si diffondono ai lati; essi rimangono paralleli. L’altro aspetto importante è l’omogeneità della fonte di luce. Se c’è una differenza nell’intensità della luce attraverso l’area di stampa, alcune parti della stampa possono essere sovra o sottoesposte, un effetto indesiderato in entrambi i casi.

Abbiamo contattato più di una decina di aziende tecnologiche e abbiamo esaminato per un anno una lunga lista di diverse fonti di luce. Abbiamo testato laser in linea, gruppi di scanner a LED, riflettori separati, lenti TIR, tubi di luce a LED su misura e, naturalmente, gruppi di lenti fatte su misura combinati con un grande array di LED. Nessuno di questi è riuscito a soddisfare tutte le esigenze – solo le lenti fatte su misura si sono avvicinate. Il nostro primo tentativo era basato sulle equazioni di Fresnel.

Abbiamo trasformato una lente piano-convessa in una lente di Fresnel, che è stata fatta o fondendo una resina ottica resistente ai raggi UV in una stampa SLA o pressando una matrice di inversione in plexiglass fuso. Tuttavia, raggiungere il livello di qualità richiesto si è rivelato quasi impossibile. Alla fine, si è arrivati ad un array di lenti che ci ha dato il livello di qualità richiesto in termini di collimazione e omogeneità della luce. Tuttavia, non è stato il tipico “momento eureka”, avevamo ancora una tonnellata di lavoro davanti a noi.

Rendiamola più veloce!

È difficile dire cosa ci abbia dato l’idea di rendere l’SL1S non solo il più veloce possibile ma, semplicemente, la più veloce. Credo sia successo circa quattro mesi prima del lancio. Avevamo tutto pronto sul tavolo: un LCD monocromatico con un’efficienza/trasmissione della luce di circa il 5% (rispetto all’1% dello schermo RGB), lenti nuove di zecca e un nuovo array di LED in lavorazione. Stavamo raggiungendo considerevoli aumenti di velocità (anche grazie al miglioramento della velocità del meccanismo di inclinazione), anche la qualità di stampa migliorava. Credo sia stato uno dei momenti “e se…”. E se avessimo aumentato enormemente la potenza dei LED UV? Due volte? Quattro volte?

“Quanto più veloce la vuoi?”

“Si.”

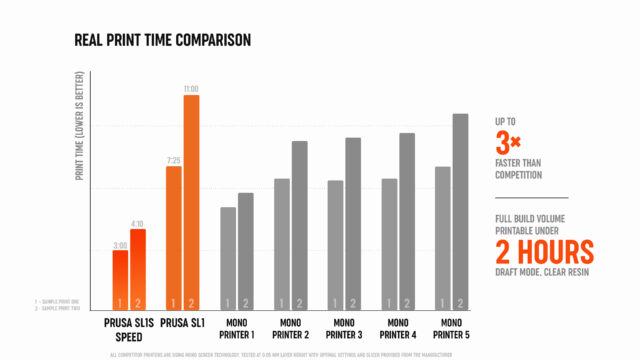

Prima di raccontarvi il resto della storia, lasciatemi fare una piccola deviazione – parliamo del meccanismo di inclinazione e dei tempi di stampa. Quando esaminate le varie stampanti SLA 3D, le informazioni comunemente pubblicate sono il tempo di esposizione per singolo strato, che può variare da due a otto secondi. Tuttavia, questa è solo una parte dell’esperienza reale. La stampante deve anche muovere la piattaforma verso l’alto dopo che uno strato è polimerizzato per permettere alla resina di rifluire sotto la piattaforma e spargersi uniformemente. Poi, la piattaforma viene riportata nel serbatoio della resina e la stampa continua. Questo processo richiede del tempo – diversi secondi come minimo. Quindi il tempo totale di stampa non è solo l’esposizione per singolo strato moltiplicato per il numero di strati, ma piuttosto l’esposizione per uno strato più l’intero movimento su&giù moltiplicato per il numero di strati. Nella stragrande maggioranza dei casi, il nostro meccanismo di inclinazione è notevolmente più veloce. Quindi non bisogna giudicare una stampante 3D semplicemente confrontando i tempi di esposizione.

Torniamo all’array di LED UV! Prima di tutto, i nuovi LED UV che usiamo sono il meglio del meglio. Il produttore che abbiamo scelto testa ogni singolo LED prodotto, poi li separa nei cosiddetti “bins” in base a quanto sono buoni i parametri del LED, quindi siamo andati dritti al top. 🙂 I nuovi LED sono comunque due volte più costosi dei LED della SL1 originale e la qualità si vede davvero. E ancora, far funzionare il tutto è stato più complicato di quanto possa sembrare – i nuovi LED richiedono una corrente maggiore (1,4 A contro 0,7 A), aspetto che l’alimentatore integrato nella SL1 non poteva erogare. Per questo motivo abbiamo deciso di utilizzare l’alimentatore della Original Prusa MINI e di collegarlo attraverso una scheda Booster fatta su misura, che fornisce alimentazione sia alla scheda madre che all’array di LED UV. Voilà – i tempi di esposizione di 1,4 secondi e di inclinazione di 3 secondi erano a portata di mano.

Con il nuovo LCD monocromatico e i LED nettamente superiori, abbiamo anche potuto rinunciare al calibratore per lo schermo LCD. La velocità di trasmissione di ogni display viene adesso misurata con una speciale stazione di test e i dati vengono scritti direttamente nell’elettronica del modulo LCD, cosa non possibile in precedenza. Una volta installato il modulo nella stampante, le informazioni sulla sua trasmissione vengono lette dal sistema, che regola i valori necessari di conseguenza. Grazie a questo processo, tutte le nostre stampanti SL1S sono praticamente identiche in termini di prestazioni.

Farla funzionare!

La fase finale di questo piccolo puzzle era far funzionare il tutto. È stato un lungo processo che ha comportato rigorosi test e costanti aggiustamenti dell’array ottico. Per diverse settimane, abbiamo condotto una dura battaglia contro i raggi parassiti – improvvisamente, tutte le nostre stampe hanno iniziato a bloccarsi sul fondo del serbatoio. Si staccavano semplicemente dalla piattaforma di stampa. E adesso?

Alla fine l’abbiamo capito. Il vecchio gruppo di lenti permetteva ai raggi di luce UV di incrociarsi in certe aree del display, creando punti sovraesposti. In questi punti, la resina si solidificava più velocemente rispetto al resto dell’area di stampa, il che causava un incollaggio dell’oggetto alla pellicola FEP (il fondo del serbatoio). Per risolvere questo problema, abbiamo dovuto regolare la lente, la griglia di separazione della luce sotto le lenti, e il pannello LED in piccoli incrementi fino a trovare la posizione corretta. Ah, e dato che il raffreddamento dell’SL1 è stato sviluppato per il display RGB e il suo riflettore a forma di V, non funzionava per niente con la nuova soluzione – si torna al tavolo da disegno!

La difficoltà consisteva nel fatto che il flusso d’aria, progettato appositamente per il riflettore a V e gli interni meno ingombranti della macchina, era improvvisamente completamente inutile e la stampante iniziava a surriscaldarsi. Il nuovo pannello LED con il gruppo ottico rielaborato è molto più grande rispetto alla vecchia soluzione e a causa dell’ingombro dell’intero blocco, l’aria non poteva raggiungere i componenti critici.

Sicuramente non è facile come scambiare semplicemente un display RGB con un LCD monocromatico.

Tuttavia, alla fine, abbiamo fatto funzionare tutto – e funziona meravigliosamente! La SL1S può sembrare la stessa dall’esterno, ma le parti interne sono quasi completamente sostituite con componenti nuovi di zecca. Non solo la SL1S può stampare velocemente, ma la qualità dei modelli prodotti è anche eccezionale. Abbiamo spinto i tempi di esposizione da 7-8 secondi a soli 1,4 secondi e reso il meccanismo di inclinazione quasi tre volte più veloce. È stato un lungo viaggio. Spesso ci siamo sentiti come se fossimo sull’orlo di una nuova scoperta solo per trovarci in un vicolo cieco pochi giorni dopo. Fa tutto parte del processo. Così, finalmente, dopo molti mesi di lavoro, la SL1S è qui ( la stiamo spedendo dall’inizio di luglio) e sono davvero felice di come sia venuta fuori.

Devi essere connesso per inviare un commento.