En el diario de desarrollo de hoy, exploraremos el mundo de los píxeles y subpíxeles. Además, arrojaremos algo de luz sobre cómo logramos controlar la luz ultravioleta y, lo que es más importante, cómo logramos hacer de la Original Prusa SL1S la impresora MSLA 3D de escritorio más rápida. Lanzamos la Original Prusa SL1 en mayo de 2019: una robusta impresora 3D SLA construída alrededor de un robusto marco de aluminio, componentes de alta calidad, pantalla de exposición RGB y una placa base de 64 bits. Los tiempos de exposición eran de alrededor de 6-7 segundos, el movimiento de la plataforma y el mecanismo de inclinación tardaba entre cinco y siete segundos. Durante los dos años siguientes, nos centramos en hacer que la SL1 fuera cada vez mejor, principalmente a través de mejoras de firmware y accesorios como el adaptador de calibración de pantalla. Y queríamos hacerla más rápida. Mucho más rápida. Una pantalla LCD monocromática era el camino a seguir.

El curioso caso de píxeles y subpíxeles

Sin embargo, aprendimos rápidamente que el simple hecho de cambiar la pantalla RGB por otra monocromática era solo el comienzo de un cambio más complejo. La impresora funcionaba, claro. Sin embargo, todos los modelos de repente perdían detalles y parecían borrosos en comparación con las impresiones de la SL1 de serie. Entonces comenzamos a investigar la causa de este efecto. La nueva pantalla tiene prácticamente la misma resolución , entonces, ¿por qué el repentino cambio de calidad? Rápidamente descubrimos que todo se reduce a cómo los rayos de luz se proyectan a través de la pantalla. Es un asunto bastante complicado, por lo que lo mejor es mostrar los efectos mediante una ilustración.

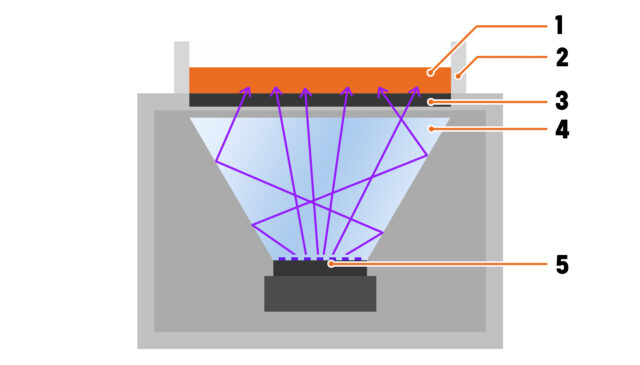

1 – Resina | 2 – Tanque | 3 – Pantalla de exposición | 4 – Reflector en forma de V | 5 – Panel LED UV

Esta ilustración muestra el reflector de luz original de la SL1. Consta de un panel LED UV en la parte inferior y un embudo rectangular reflectante. Los LEDs emiten rayos de luz ultravioleta, que rebotan en la superficie reflectante en varios ángulos. Estos rayos luego pasan a través de la máscara que se muestra en la pantalla LCD: las áreas oscuras (píxeles apagados) bloquean la luz ultravioleta, las áreas brillantes (píxeles encendidos) permiten el paso de la luz ultravioleta. Este es el principio general de funcionamiento de una impresora 3D SLA enmascarada. Eso no es nada inusual. Para ver dónde se pone realmente interesante, tenemos que mirar de cerca. Muy de cerca.

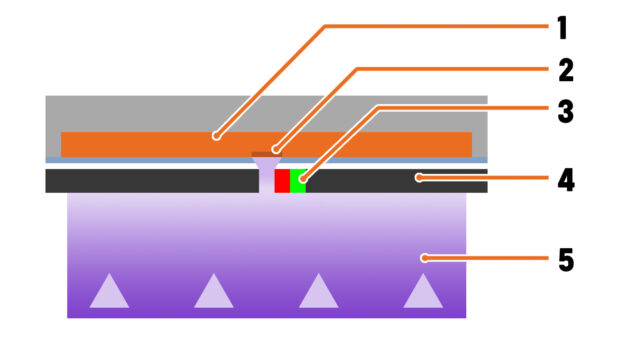

1 – Resina | 2 – Resina solidificada | 3 – Luz ultravioleta que atraviesa un subpíxel | 4 – Pantalla de exposición | 5 – luz ultravioleta

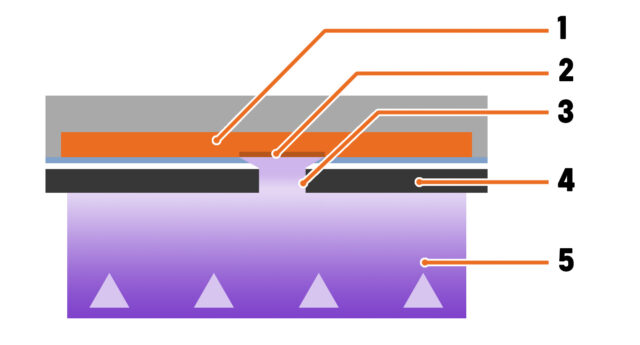

Hay una razón simple por la que una pantalla RGB se llama RGB: cada píxel consta de tres subpíxeles: rojo, verde y azul. Solo el subpíxel azul puede transmitir una cantidad sustancial de luz ultravioleta, ¡que todavía es solo un uno por ciento! Sin embargo, es suficiente para curar la resina. El rojo transmite una cantidad completamente insignificante, mientras que el verde bloquea la luz ultravioleta casi a la perfección. Para simplificar, imagina que el subpíxel azul es un espacio estrecho. La luz ultravioleta rebota alrededor del reflector gracias a las paredes reflectantes, lo que significa que pasa a través del espacio bajo varios ángulos; por eso, el área real expuesta a la luz ultravioleta es un poco más grande que el píxel azul en sí. La pantalla LCD monocromática no tiene tres subpíxeles por píxel, es solo un píxel grande que se puede activar o desactivar. Que resultado causa esto:  1 – Resina | 2 – Resina solidificada | 3 – Luz ultravioleta que atraviesa un píxel | 4 – Pantalla de exposición monocromática | 5 – luz ultravioleta La luz, que atraviesa el píxel más grande, expone un área incluso mayor que el píxel en sí. Un píxel en la pantalla monocromática es más grande que un subpíxel en una pantalla RGB. ¡Por eso nuestra primera combinación de una pantalla LCD monocromática y un reflector causó una pérdida de detalles! Y hay otra cosa: en las áreas donde se superpone la luz de dos píxeles, el modelo se distorsiona debido a la sobreexposición. No es un problema fácil de resolver. Sin embargo, los beneficios de usar una pantalla monocromática superan fácilmente los aspectos negativos: simplemente teníamos que descubrir cómo proyectar luz a través de ella.

1 – Resina | 2 – Resina solidificada | 3 – Luz ultravioleta que atraviesa un píxel | 4 – Pantalla de exposición monocromática | 5 – luz ultravioleta La luz, que atraviesa el píxel más grande, expone un área incluso mayor que el píxel en sí. Un píxel en la pantalla monocromática es más grande que un subpíxel en una pantalla RGB. ¡Por eso nuestra primera combinación de una pantalla LCD monocromática y un reflector causó una pérdida de detalles! Y hay otra cosa: en las áreas donde se superpone la luz de dos píxeles, el modelo se distorsiona debido a la sobreexposición. No es un problema fácil de resolver. Sin embargo, los beneficios de usar una pantalla monocromática superan fácilmente los aspectos negativos: simplemente teníamos que descubrir cómo proyectar luz a través de ella.

Domando los rayos de luz

Nuestro objetivo no era solo reducir el tiempo necesario para curar una capa. Queríamos aumentar la calidad de impresión aún más mientras aprovechábamos nuestro mecanismo de inclinación personalizado para una impresión más rápida y fiable. Esta fue una de las razones por las que no queríamos utilizar una solución estándar. Ya teníamos la nueva pantalla monocromática insertada en el marco SL1. Fue un trabajo bastante fácil porque la SL1 se construyó teniendo en cuenta la capacidad de actualización, como todas nuestras máquinas. Luego, necesitábamos encontrar una fuente de luz que produjera un haz de luz colimado; esto significa que los rayos de luz no se esparzan hacia los lados; permanecen paralelos. El otro aspecto importante es la homogeneidad de la fuente de luz. Si hay una diferencia en la intensidad de la luz en el área de impresión, algunas partes de la impresión pueden estar sobreexpuestas o subexpuestas, un efecto no deseado en ambos casos.  Nos pusimos en contacto con más de una docena de empresas de tecnología y revisamos una larga lista de varias fuentes de luz durante un año. Probamos láseres de línea, conjuntos de escáner LED, reflectores separados, lentes TIR, tubos de luz LED hechos a medida y, por supuesto, conjuntos de lentes hechos a medida combinados con una gran variedad de LEDs. Ninguno de estos logró marcar todas las casillas requeridas, solo las lentes hechas a medida se acercaron. Nuestro primer intento se basó en las ecuaciones de Fresnel. Convertimos una lente plano-convexa en una lente de Fresnel, que se hizo fundiendo una resina óptica resistente a los rayos UV en una impresión SLA o presionando una matriz de inversión en plexiglás fundido. Sin embargo, lograr el nivel de calidad requerido resultó casi imposible. Finalmente, terminamos con una matriz de lentes que nos dio el nivel requerido de calidad en términos de colimación de luz y homogeneidad. Sin embargo, no fue un típico “momento eureka” , todavía teníamos mucho trabajo por delante.

Nos pusimos en contacto con más de una docena de empresas de tecnología y revisamos una larga lista de varias fuentes de luz durante un año. Probamos láseres de línea, conjuntos de escáner LED, reflectores separados, lentes TIR, tubos de luz LED hechos a medida y, por supuesto, conjuntos de lentes hechos a medida combinados con una gran variedad de LEDs. Ninguno de estos logró marcar todas las casillas requeridas, solo las lentes hechas a medida se acercaron. Nuestro primer intento se basó en las ecuaciones de Fresnel. Convertimos una lente plano-convexa en una lente de Fresnel, que se hizo fundiendo una resina óptica resistente a los rayos UV en una impresión SLA o presionando una matriz de inversión en plexiglás fundido. Sin embargo, lograr el nivel de calidad requerido resultó casi imposible. Finalmente, terminamos con una matriz de lentes que nos dio el nivel requerido de calidad en términos de colimación de luz y homogeneidad. Sin embargo, no fue un típico “momento eureka” , todavía teníamos mucho trabajo por delante.

¡Hagámoslo más rápido!

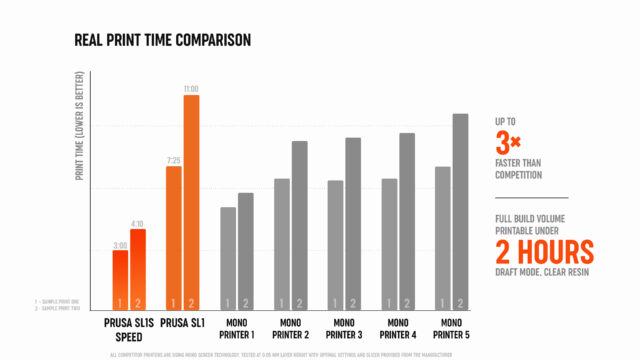

Es difícil decir qué nos dio la idea de hacer que la SL1S no solo sea lo más rápida posible sino, simplemente, la más rápida. Creo que fueron unos cuatro meses antes del lanzamiento. Teníamos todo dispuesto sobre la mesa: una pantalla LCD monocromática con una eficiencia/transmisión de luz de aproximadamente el 5% (en comparación con el 1% de la pantalla RGB), nuevas lentes y una nueva matriz de LEDs estaba en proceso. Estábamos alcanzando aumentos considerables de velocidad (también gracias a la mejora de la velocidad del mecanismo de inclinación), incluso la calidad de impresión aumentó. Supongo que fue uno de los momentos «y si …». ¿Y si aumentamos masivamente la potencia de los LEDs UV? ¿Dos veces? ¿Cuatro veces? «¿Cuánto más rápido lo quieres?» «Sí.» Antes de contaros el resto de la historia, permitidme tomar un pequeño desvío aquí: hablemos sobre el mecanismo de inclinación y los tiempos de impresión. Cuando ojeas varias impresoras 3D SLA, la información que se publica comúnmente es el tiempo de exposición por capa, que puede oscilar entre dos y ocho segundos. Sin embargo, esto es solo una parte de la experiencia real. La impresora también tiene que mover la plataforma hacia arriba después de curar una capa para permitir que la resina fluya debajo de la plataforma y se extienda uniformemente. Luego, la plataforma se vuelve a bajar al tanque de resina y la impresión continúa. Este proceso lleva algo de tiempo, varios segundos como mínimo. Por lo tanto, el tiempo total de impresión no es solo el tiempo de exposición por capa individual multiplicada por el número de capas, sino la exposición por una capa más el movimiento completo hacia arriba y hacia abajo multiplicado por el número de capas. En la gran mayoría de los casos, nuestro mecanismo de inclinación es considerablemente más rápido. Por lo tanto, no juzgues una impresora 3D simplemente comparando los tiempos de exposición.  ¡De vuelta a la matriz de LEDs UV! En primer lugar, los nuevos LEDs UV que utilizamos son la crème de la crème. El fabricante que elegimos prueba cada uno de los LEDs fabricados y luego los separa en los llamados «lotes» en función de lo buenos que sean los parámetros del LED, por lo que nos dirigimos directamente a la parte superior. 🙂 Los nuevos LEDs siguen siendo dos veces más caros que los LEDs de la SL1 original y la calidad realmente se nota. Y nuevamente, hacer que todo funcionara fue más complicado de lo que parece: los nuevos LEDs requerían una corriente mayor (1,4 A frente a 0,7 A), algo que la unidad de fuente de alimentación incorporada en la SL1 no podía entregar. Por eso decidimos usar la fuente de alimentación de la Original Prusa MINI y conectarla a través de una placa de refuerzo hecha a medida, que proporciona energía tanto a la placa base como a la matriz de LEDs UV. Voilà: los tiempos de exposición de 1,4 segundos y de inclinación de 3 segundos estaban a nuestro alcance. Con la nueva pantalla LCD monocromática y LEDs mucho mejores, también podríamos retirar el calibrador de la pantalla LCD. La velocidad de transmisión de cada pantalla ahora se mide utilizando una estación de prueba especial y los datos se escriben directamente en la electrónica del módulo LCD, lo que antes no era posible. Una vez que el módulo está instalado en la impresora, el sistema lee la información sobre su transmisión, que ajusta los valores necesarios en consecuencia. Gracias a este proceso, todas nuestras impresoras SL1S son prácticamente idénticas en términos de rendimiento.

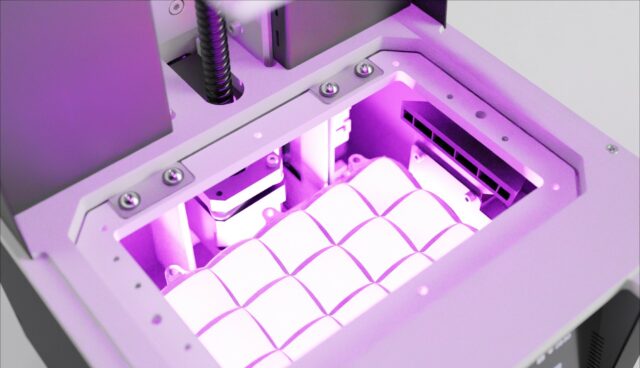

¡De vuelta a la matriz de LEDs UV! En primer lugar, los nuevos LEDs UV que utilizamos son la crème de la crème. El fabricante que elegimos prueba cada uno de los LEDs fabricados y luego los separa en los llamados «lotes» en función de lo buenos que sean los parámetros del LED, por lo que nos dirigimos directamente a la parte superior. 🙂 Los nuevos LEDs siguen siendo dos veces más caros que los LEDs de la SL1 original y la calidad realmente se nota. Y nuevamente, hacer que todo funcionara fue más complicado de lo que parece: los nuevos LEDs requerían una corriente mayor (1,4 A frente a 0,7 A), algo que la unidad de fuente de alimentación incorporada en la SL1 no podía entregar. Por eso decidimos usar la fuente de alimentación de la Original Prusa MINI y conectarla a través de una placa de refuerzo hecha a medida, que proporciona energía tanto a la placa base como a la matriz de LEDs UV. Voilà: los tiempos de exposición de 1,4 segundos y de inclinación de 3 segundos estaban a nuestro alcance. Con la nueva pantalla LCD monocromática y LEDs mucho mejores, también podríamos retirar el calibrador de la pantalla LCD. La velocidad de transmisión de cada pantalla ahora se mide utilizando una estación de prueba especial y los datos se escriben directamente en la electrónica del módulo LCD, lo que antes no era posible. Una vez que el módulo está instalado en la impresora, el sistema lee la información sobre su transmisión, que ajusta los valores necesarios en consecuencia. Gracias a este proceso, todas nuestras impresoras SL1S son prácticamente idénticas en términos de rendimiento.

¡Hazlo funcionar!

La etapa final de este pequeño rompecabezas fue hacer que todo funcionara. Fue un proceso largo que implicó pruebas rigurosas y ajustes constantes de la matriz óptica. Durante varias semanas, libramos una dura batalla contra los rayos parásitos; de repente, todas nuestras huellas comenzaron a pegarse en el fondo del tanque. Simplemente se separaron de la plataforma de impresión. ¿Ahora que pasa? Lo descubrimos finalmente. El antiguo conjunto de lentes permitía que los rayos de luz ultravioleta se cruzaran en ciertas áreas de la pantalla, creando puntos sobreexpuestos. En estos lugares, la resina solidificaba más rápido en comparación con el resto del área de impresión, lo que provocaba que la pieza se pegara a la película FEP (el fondo del tanque). Para resolver este problema, tuvimos que ajustar la lente, la rejilla de separación de luz debajo de las lentes y el panel LED en pequeños incrementos hasta encontrar la posición correcta. Ah, y dado que la refrigeración de la SL1 se desarrolló para la pantalla RGB y su reflector en forma de V, no funcionaba en absoluto con la nueva solución: ¡volvamos a la mesa de dibujo!  El problema era que el flujo de aire, que diseñamos específicamente para el reflector en forma de V y el interior menos desordenado de la máquina, de repente se volvía completamente inútil y la impresora comenzaba a sobrecalentarse. El nuevo panel LED con el conjunto óptico reelaborado es mucho más grande en comparación con la solución anterior y, debido al volumen de todo el bloque, el aire no podía llegar a los componentes críticos. Definitivamente no era tan fácil como simplemente cambiar una pantalla RGB por una LCD monocromática. Sin embargo, al final, hicimos que todo funcionara, ¡y funciona de maravilla! La SL1S puede verse igual desde el exterior, pero las piezas internas cambian casi por completo con componentes nuevos. La SL1S no solo puede imprimir rápidamente, sino que la calidad de los modelos producidos también es excepcional. Redujimos los tiempos de exposición de 7-8 segundos a solo 1,4 segundos e hicimos que el mecanismo de inclinación fuera casi tres veces más rápido. Ha sido un largo viaje. A menudo parecía que estabamos al borde de un nuevo descubrimiento solo para llegar a un callejón sin salida unos días después. Todo es parte del proceso. Entonces, finalmente, después de muchos meses de trabajo, la SL1S está aquí (la llevamos sirviendo desde principios de Julio) y estoy muy contento con el resultado.

El problema era que el flujo de aire, que diseñamos específicamente para el reflector en forma de V y el interior menos desordenado de la máquina, de repente se volvía completamente inútil y la impresora comenzaba a sobrecalentarse. El nuevo panel LED con el conjunto óptico reelaborado es mucho más grande en comparación con la solución anterior y, debido al volumen de todo el bloque, el aire no podía llegar a los componentes críticos. Definitivamente no era tan fácil como simplemente cambiar una pantalla RGB por una LCD monocromática. Sin embargo, al final, hicimos que todo funcionara, ¡y funciona de maravilla! La SL1S puede verse igual desde el exterior, pero las piezas internas cambian casi por completo con componentes nuevos. La SL1S no solo puede imprimir rápidamente, sino que la calidad de los modelos producidos también es excepcional. Redujimos los tiempos de exposición de 7-8 segundos a solo 1,4 segundos e hicimos que el mecanismo de inclinación fuera casi tres veces más rápido. Ha sido un largo viaje. A menudo parecía que estabamos al borde de un nuevo descubrimiento solo para llegar a un callejón sin salida unos días después. Todo es parte del proceso. Entonces, finalmente, después de muchos meses de trabajo, la SL1S está aquí (la llevamos sirviendo desde principios de Julio) y estoy muy contento con el resultado.

Lo siento, debes estar conectado para publicar un comentario.