Nasza pierwsza obudowa na drukarkę 3D zyskała niezwykłą popularność – i naturalnie, po premierze naszej nowej Multi Material Upgrade 2.0 oraz 2S, ludzie zaczęli pytać o możliwość jej przystosowania do pomieszczenia drukarki Original Prusa i3 MK3S (lub 2.5S) wraz z MMU2S. Więc jest – lepsza niż kiedykolwiek!

Jeśli nie masz doświadczenia z obudowami na drukarki 3D, to pozwól, że przedstawimy Ci jej zalety:

- Stabilne warunki drukowania – przeciąg ma ogólnie zły wpływ na wydruki. Obudowa zapewni podwyższoną, stabilną temperaturę wokół drukarki 3D. Duże różnice temperatur pomiędzy otoczeniem, a grzanym stołem również mają negatywny wpływ – powodują m.in. podwijanie i odklejanie się wydruków oraz nieprzyleganie warstw do siebie, szczególnie przy ABS i ASA

- Mniej wyczuwalne zapachy – niektóre materiały mogą wydzielać dość nieprzyjemne zapachy podczas drukowania. Komora spowoduje zatrzymanie ich w środku. Po zakończeniu drukowania możesz np. otworzyć drzwi obudowy oraz okno w pomieszczeniu, aby szybko wywietrzyć niechciane opary

- Redukcja hałasu – jeśli mimo wszystko przeszkadza Ci dźwięk pracującej MK3S, to zamknięcie drukarki pomoże ją jeszcze bardziej wyciszyć. Przyda się to, jeśli np. stoi ona niedaleko biurka, przy którym pracujesz

- Powstrzymywanie kurzu – obudowa pozwoli utrzymać kurz z dala od drukarki i zachować m.in. pręty liniowe oraz łożyska w czystości

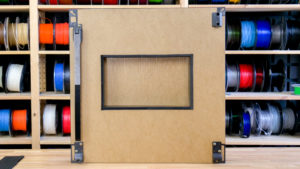

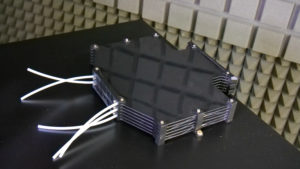

- Kompaktowe gabaryty – drukarka MK2.5S/3S, MMU2S, bufor na filamenty, pięć szpul na stojakach, rurki PTFE… wszystko to zostanie starannie zorganizowane.

- Jest to fajny projekt DIY 🙂

Zanim jednak zaczniemy, chcemy zaznaczyć, że obudowanie drukarki nie przyniesie poprawy jakości wydruków z PLA – tak właściwie, podczas używania PLA (np. takiego jak Prusament), zalecamy częściowe otwarcie drzwiczek, aby zapewnić wystarczający przepływ powietrza wokół radiatora hotendu. Wysokie temperatury połączone z PLA mogą prowadzić do zatykania dyszy. Prawdziwe korzyści z używania obudowy otrzymasz przy drukowaniu ABS oraz ASA. Zwiększenie temperatury i utworzenie stabilnego „mikroklimatu” wokół drukarki poprawi przyleganie do stołu oraz zapobiegnie podwijaniu się warstw. Docenisz również zwartą konfigurację wszystkich komponentów.

Nasza obudowa ze stolików Lack z IKEI stała się niezwykle popularna (blisko 150 000 pobrań części drukowanych!) głównie ze względu na swoją estetykę i niski koszt. Dodatkowo tak się składa, że stoliki Lack mają wymiary prawie idealne dla naszych drukarek 3D. Jesteśmy dumni, że stworzyliśmy coś tak popularnego, ale powoduje to również, że poprzeczka dla nowej wersji jest postawiona bardzo wysoko. Co jeśli masz już obudowę i kupione panele z pleksi? Nie chcemy zaczynać od nowa, zamiast tego zdecydowaliśmy się zmodyfikować oryginalny projekt i ulepszyć go. Zachowujemy wymiary paneli ze szkła akrylowego i jeśli stoliki nie są uszkodzone, to ich również możesz użyć ponownie. Różnią się jednak wszystkimi częściami drukowanymi. Obudowa otrzymała też nowe funkcje, jakie jak pół-automatyczny mechanizm blokowania górnej pokrywy, magnetyczne zawiasy i mały schowek np. na narzędzia.

Głównym celem było stworzenie komory, którą każdy będzie w stanie zbudować w domu, używając części drukowanych, powszechnie dostępnych śrub i innych łatwo dostępnych materiałów. Użycie niestandardowych elementów zostało ograniczone do minimum.

Były to wyzwania, z którymi musieliśmy się zmierzyć. Przejrzyjmy teraz zalety naszej obudowy:

- Zachowaliśmy poprzednio używane wymiary paneli ze szkła akrylowego (440 × 440 mm). Jeśli masz już poprzednią wersję obudowy, możesz użyć tych samych paneli

- Zintegrowaliśmy bufor na filament (część dodatku MMU2S), który zapobiega plątaniu się filamentu podczas jego wycofywania

- Obudowę można umieścić w narożniku lub pomiędzy meblami – potrzebny będzie dostęp tylko z przodu i z góry

- MMU2S jest łatwo dostępne po otwarciu górnej pokrywy

- Na górnej pokrywie zamocowanych jest 5 stojaków na szpule, które zmieszczą rolki o szerokości do 89 mm

- Używa części z paczki z MMU2S, takie jak wałki stojaków na szpule

- Górną pokrywę można łatwo otworzyć – po otwarciu przytrzymuje ją pół-automatyczna blokada. Aby ją zamknąć, po prostu unieś ją odrobinę, pociągnij do siebie ramię wspornika i opuść

- Wystarczająca ilość przestrzeni dla rurki PTFE biegnącej z MMU2S do ekstrudera

- Mocne zawiasy z wbudowanymi magnesami, które utrzymują drzwi w zamknięciu

- Ramię z blokadą podtrzymujące górną pokrywę jest ukryte w konstrukcji po zamknięciu pokrywy

- Mały schowek w ramie – przydatny do przechowywania np. drobnych narzędzi

Czego będziesz potrzebować?

Części drukowane:

- 1× Zestaw części drukowanych (w przypadku paneli akrylowych o grubości 1/8 cala (3,175 mm), wydrukuj ten zestaw)

- 1× Kątowa pokrywa przewodów stołu (60°)

Podstawowe elementy

- 2× stolik IKEA Lack

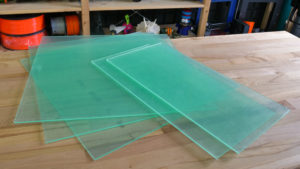

- 3× arkusz szkła akrylowego o wymiarach: 1) jeśli masz obudowę V1 – 440×440 mm, 3 mm grubości; 2) jeśli nie masz jeszcze paneli, możesz zamówić większe, aby nie używać drukowanych przedłużek – 440×473 mm, 3 mm grubości.

- 2× arkusz szkła akrylowego o wymiarach: 1) jeśli masz obudowę V1 – 220×440 mm, 3 mm grubości; 2) jeśli nie masz jeszcze paneli, możesz zamówić większe, aby nie używać drukowanych przedłużek – 220×505 mm, 3 mm grubości

Uwaga: w tym poradniku będziemy używać terminu „szkło akrylowe” jednak spotkasz je także pod nazwami pleksi/plexi, pleksiglas, polimetakrylan. Możesz użyć innego, podobnego materiału, jeśli akurat masz do niego dostęp.

Elementy złączne

- 35× wkręt z łbem płaskim 5×20 mm

- 4× wkręt 6×50 mm

- 4× wkręt 6×30 mm

- 12× śruba M3×30

- 4× śruba M3×10

- 4× śruba M3×18

- 8× magnes neodymowy 20×6×2 mm

Dodatkowo, jeśli chcesz umieścić zasilacz poza komorą:

- Srebrny zasilacz: 3× wkręt z łbem płaskim 5×20, 1× wkręt 3×10 mm, 2× nakrętka M4

- Czarny zasilacz: 3× wkręt z łbem płaskim 5×20, 1× wkręt 3×10 mm, 2× śruba M3×12, 2x nakrętka M3

Narzędzia

- Wkrętak krzyżakowy

- Klucz imbusowy – 2,5 mm

- Superglue / Loctite

- Wiertarka + wiertła do drewna ø 2 mm, 5 mm, 8 mm oraz 10 mm

- Miarka zwijana

- Nożyk do tapet

- Linijka

- Ołówek lub marker

Dodatkowo, jeśli chcesz umieścić zasilacz poza komorą:

- Wiertło do drewna ø 12 mm

Drukowanie części plastikowych

Zalecamy drukowanie części plastikowych z PETG – np. Prusament PETG Jet Black. Możesz użyć przygotowanych przez nas plików G-code, które zostały przetestowane i zawierają optymalne ustawienia. Możesz również pobrać pliki .3MF i pociąć modele samemu. Kilka elementów zawiera zakładki montażowe, które pomogą Ci prawidłowo wypozycjonować części na czas przykręcania. Nie pozbywaj się ich do czasu przymocowania. Nie zapomnij jednak usunąć podpór, ponieważ z nimi nie będziesz w stanie zmontować elementów.

Budowa – dolny stolik

Obudowa składa się zazwyczaj z dwóch stolików IKEA Lack. Mimo, że jest możliwe umieszczenie dwóch obudów na sobie, to takie ustawienie utrudniłoby dostęp do MMU2S oraz bufora.

Lista części drukowanych potrzebnych na tym etapie:

Montaż zasilacza – AKTUALIZACJA

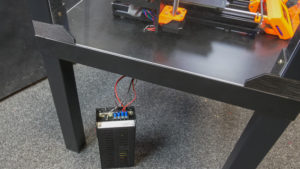

Musisz zdecydować, czy chcesz przenieść zasilacz poza drukarkę (czyli poza obudowę) lub zostawić go wewnątrz, w zależności od tego, jak chcesz używać drukarki. Jeśli nie planujesz długich wydruków z materiałów wymagających wyższych temperatur (ASA, ABS, PETG), to możesz zostawić zasilacz na drukarce i drukować z uchylonymi drzwiczkami, jeśli temperatura będzie osiągać zbyt wysokie wartości. Drukowanie w pokoju o temperaturze 27°C może spowodować wzrost temperatury wewnątrz komory do ponad 40°C, a w takim przypadku zalecamy wyrzucenie zasilacza na zewnątrz. Długotrwałe użytkowanie zasilacza w temperaturach powyżej 45°C może skrócić jego żywotność. Weź jednak pod uwagę, że zostawienie zasilacza na drukarce ułatwi Ci jej ewentualne wyciąganie z obudowy. Jeśli zdecydujesz się pozostawić zasilacz wewnątrz, pomiń kolejny etap. W innym przypadku wykonaj poniższe instrukcje.

Procedura montażu i części drukowane różnią się w zależności od rodzaju zasilacza.

Lista części drukowanych potrzebnych na tym etapie:

Srebrny zasilacz

- Otwórz obudowę Einsy i odłącz przewody zasilające oraz przewód power-panic od złącz płyty głównej (2x czarny przewód ze złączem widełkowym, 2x czerwony przewód ze złączem widełkowym oraz 1x czarno-biały, skręcony przewód).

- Ostrożnie obetnij opaski zaciskowe, którymi spięte są przewody, odkręć zasilacz i wyciągnij go z ramy, zwracając uwagę na przewody.

- Zamontuj kątownik w miejscu zasilacza.

- Zamontuj wydrukowany uchwyt zasilacza na lewej tylnej nodze dolnego stolika. Zobacz poniższą ilustrację.

- Wywierć otwór o średnicy 12 mm w dolnym stoliku. Powinien być umieszczony dokładnie pod obudową Einsy (120 mm od lewej krawędzi i 220 mm od tylnej krawędzi stolika). Wsuń przelotkę na przewody w otwór.

- Umieść zasilacz w uchwycie i zabezpiecz śrubą, aby nie przemieszczał się.

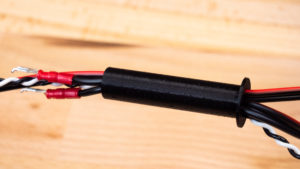

- Przełóż przewody przez przelotkę – pojedynczo i w odpowiedniej kolejności. Na początek biało-czarna skrętka, następnie pierwsza para czerwonego i czarnego, na końcu druga para czerwonego i czarnego. Może być to dość trudne – postaraj się układać złącza tak, żeby było to możliwe bez wkładania większej siły. Jeśli napotykasz duże trudności, pomóc może rozdzielenie przewodu czarnego od czarnego i przepychanie ich pojedynczo.

- Podłącz przewody z powrotem do płyty Einsy. Przypomnij sobie polaryzację i kolejność przewodów, a w przypadku wątpliwości, zajrzyj do instrukcji montażu.

Czarny zasilacz

- Zdejmij z zasilacza czarną pokrywkę z napisem “PRUSA”, następnie odłącz przewody od zasilacza.

- Odkręć zasilacz i wyciągnij go z ramy.

- Obetnij opaski zaciskowe, którymi do ramy przypięte są przewody, następnie wyciągnij je z wiązki. Nie odłączaj jednak przewodów od płyty Einsy!

- Zepnij pozostałe przewody opaskami zaciskowymi.

- Zamontuj kątownik w miejscu zasilacza.

- Zamontuj wydrukowany uchwyt zasilacza na lewej tylnej nodze dolnego stolika. Zobacz poniższą ilustrację.

- Wywierć otwór o średnicy 12 mm w dolnym stoliku. Powinien być umieszczony dokładnie pod obudową Einsy (120 mm od lewej krawędzi i 220 mm od tylnej krawędzi stolika). Wsuń przelotkę na przewody w otwór.

- Przełóż przewody przez przelotkę – pojedynczo i w odpowiedniej kolejności. Na początek biało-czarna skrętka, następnie pierwsza para czerwonego i czarnego, na końcu druga para czerwonego i czarnego. Może być to dość trudne – postaraj się układać złącza tak, żeby było to możliwe bez wkładania większej siły. Jeśli napotykasz duże trudności, pomóc może rozdzielenie przewodu czarnego od czarnego i przepychanie ich pojedynczo.

- Podłącz przewody z powrotem do zasilacza. Przypomnij sobie polaryzację i kolejność przewodów, a w przypadku wątpliwości, zajrzyj do instrukcji montażu.

- Umieść zasilacz w uchwycie i przykręć śrubą do stolika od strony złącz.

- Zamontuj ponownie pokrywkę z napisem “PRUSA”.

Budowa – górna pokrywa

Lista części potrzebnych do montażu górnej pokrywy:

Wycięcie górnej pokrywy

Aby zrobić przestrzeń dla rurki PTFE łączącej ekstruder z MMU2, musimy wyciąć kawałek materiału z blatu stolika. Obróć blat do góry nogami, aby mieć dostęp do jego spodu (ma jasnobrązowy kolor). Przy pomocy linijki i ołówka/markera narysuj prostokąt o wymiarach zaznaczonych na powyższej ilustracji. Weź nożyk tapicerski, linijkę i ostrożnie wytnij prostokąt w spodniej części. Następnie wytnij wypełnienie wewnątrz blatu – nie naruszaj wierzchniej powierzchni blatu, ponieważ nie potrzebujemy otworu na wylot (zobacz trzecią ilustrację powyżej). Na końcu umieść na krawędziach wydrukowane listwy – zapobiegnie to wpadaniu skrawków kartonu do drukarki.

Wspornik górnej pokrywy

Lista części drukowanych potrzebnych na tym etapie:

Zawiasy, wspornik i „centering cap”

Lista części drukowanych potrzebnych na tym etapie:

1× Prusa_MMU_enclosure_centering_part

1× Prusa_MMU_enclosure_top_desk_hinge_right

1× Prusa_MMU_enclosure_top_desk_hinge_left

Wszystkie części są zawarte w pliku Prusa_MMU_enclosure_4.3mf

Na tym etapie upewnij się, że blat stołu jest skierowany we właściwą stronę. Wycięcie nie znajduje się dokładnie po środku! Górna krawędź to ta oddalona o 170 mm od krawędzi stolika.

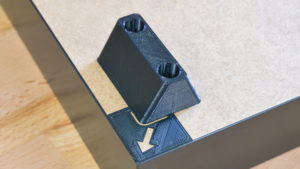

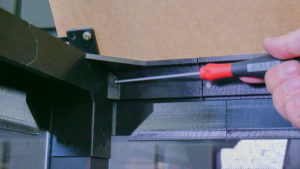

Każda część, która wymaga przykręcenia do blatu ma zakładkę montażową, która pomoże Ci w umieszczeniu jej w dokładnej pozycji. Zalecamy wywiercenie otworów pod śruby przed ich wkręceniem – użyj wiertła 2 mm, następnie przykręć części wkrętami 5×20mm.

Przedni lewy narożnik to miejsce dla wspornika. Przedni prawy narożnik to miejsce dla elementu centrującego („centering cap”). Zawiasy są montowane z tyłu.

Przygotowanie tylnego panelu ze szkła akrylowego

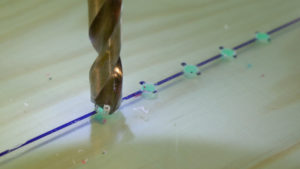

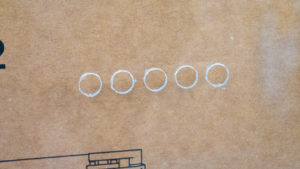

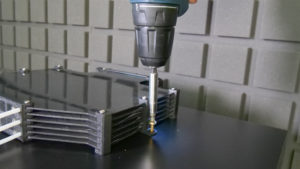

Teraz potrzebujemy wywiercić pięć otworów w tylnym panelu – będą przez nie przechodzić rurki PTFE. Możesz zrobić to przy pomocy zwykłych narzędzi, jednak nie dociskaj wiertarki zbyt mocno. Otwory powinny znajdować się w odległości 320 mm od dolnej krawędzi, na środku względem lewej i prawej krawędzi. Odstęp pomiędzy osiami otworów to 15 mm. Aby rurki mogły swobodnie poruszać się otworach, użyj wiertła o średnicy 10 mm – mniejsze mogą powodować zwiększenie oporu filamentu w rurce.

Do zaznaczenia otworów użyj linijki i ołówka/markera. Zaznacz osie otworów i wywierć je najpierw wiertłem o średnicy 2 mm. Następnie przejdź na większe wiertło (np. 4-5 mm) i stopniowo przechodź do kolejnych, aż do 10 mm. Niezbędne jest stopniowe rozwiercanie otworów, aby szkło akrylowe nie popękało. Upewnij się również, że panel leży płasko np. na drewnianej powierzchni – dzięki temu również nie popęka.

Montaż ramy U

Lista części drukowanych potrzebnych na tym etapie:

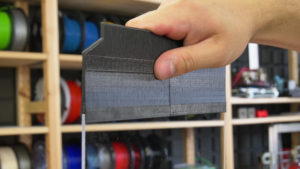

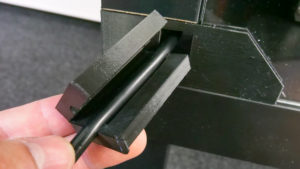

Aby zapewnić górnej części obudowy sztywność i wytrzymałość, rama-U musi również musi być solidna. W lewej części ramy znajduje się kanał, w którym chowa się ramię wspornika, prawa strona zawiera schowek na drobne narzędzia.

Umieść magnesy neodymowe w przednich narożnikach i przykręć zawias śrubą M3×30. Złóż ramę na płaskiej powierzchni, następnie obróć do góry nogami. Boki są przykręcane czterema śrubami M3x30, a tył dwoma M3x10. Zachowaj ostrożność przy przesuwaniu czy obracaniu ramy, aby nie uszkodzić części drukowanych.

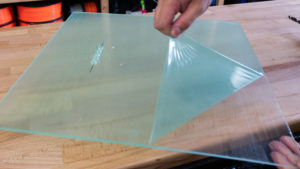

Mocowanie paneli akrylowych do ramy U

Lista części drukowanych potrzebnych na tym etapie:

Jeśli masz panele akrylowe o wymiarach 440×440 mm, zacznij od przykręcenia przedłużek do ramy U. Jeśli masz nowe panele o wymiarach 440×473 mm, nie potrzebujesz przedłużek. Wsuń tylny i boczne panele pomiędzy nogi górnego stolika. Upewnij się, że pięć otworów w tylnym panelu znajduje się w górnej części. Na końcu przymocuj ramę U do górnej części obudowy. Każdy narożnik musi zostać przykręcony wkrętem 6×50 mm (z góry). Opcjonalnie możliwe jest przykręcenie ramy od wewnątrz dwoma wkrętami 5×20 mm.

Montaż górnej pokrywy

Wsuń ramię wspornika w kanał z lewej strony i umieść górną pokrywę (blat stolika) na obudowie. Z obydwóch stron znajdują się otwory pod wkręty M3×18 mm. Po ich dokręceniu możesz otworzyć pokrywę i dodać dwie kolejne śruby od wewnątrz.

Montaż drzwi

Lista części drukowanych potrzebnych na tym etapie:

Najpierw, przymocuj przedłużki do paneli drzwi, następnie wsuń płyty ze szkła akrylowego w zawiasy. Możesz użyć superglue do ich przyklejenia.

Montaż bufora na filament i stojaków na szpule

Lista części drukowanych potrzebnych na tym etapie:

Musisz wyciągnąć dwa dystanse z bufora (znajdują się po bokach – spójrz na poniższą ilustrację), nazwane s-buffer-spacers. Zamień je na niedawno wydrukowane wersje (Prusa_MMU_enclosure_s-buffer-spacer). Zmodyfikowane dystanse mają otwory używane do przymocowanie bufora do pokrywy. Po wymianie dystansów, umieść bufor na środku górnego blatu i wyrównaj jego tylną krawędź z tylną krawędzią blatu. Nie przeciągaj jeszcze rurek PTFE przez otwory w tylnym panelu.

Teraz zajmijmy się uchwytami na szpule. Składają się z trzech części. Umieść je 20 mm od przedniej krawędzi górnej pokrywy, następnie przykręć sześcioma wkrętami 5×20 mm. Weź aluminiowe wałeczki z oryginalnego uchwytu na szpule i przepchnij każdy przez centralny otwór w drukowanym wałku nowego uchwytu.

Alternatywny sposób montażu przewodów stołu

Ze względu na możliwość kolidowania przewodów z tylnym panelem obudowy, zalecamy wymianę pokrywy przewodów podgrzewanego stołu – nowa wersja pozwoli zamocować przewody pod kątem 60 stopni,.

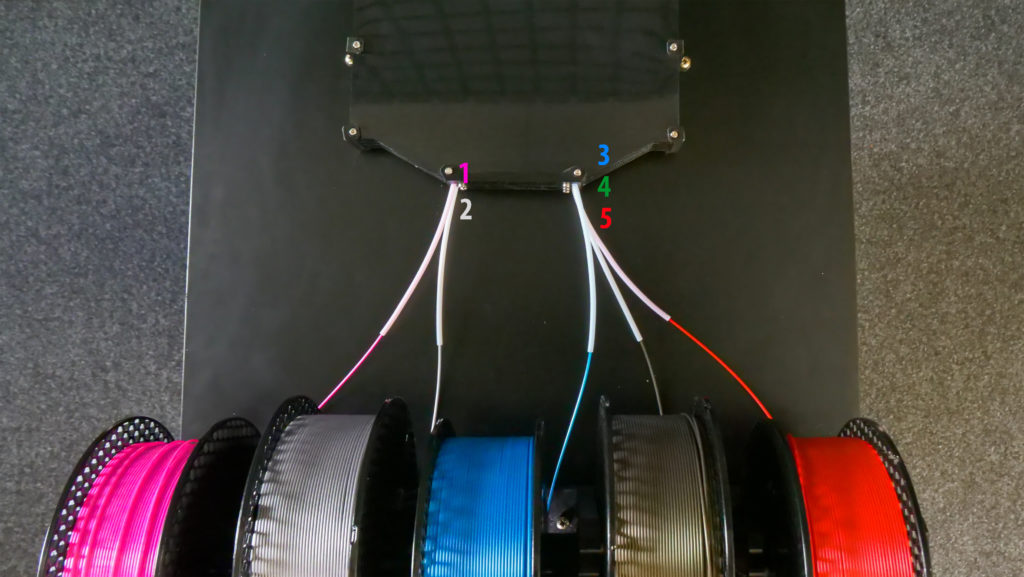

Wstawienie drukarki i mocowanie rurek PTFE

Drukarka powinna być umieszczona tak, aby drzwiczki opierały się o przednią krawędź obudowy wyświetlacza. Otwórz górną pokrywę i przeciągnij rurki PTFE przez otwory w tylnym panelu – tak, jak jest to pokazane na poniższej ilustracji. Przed przymocowaniem ich do MMU2S wymagane jest skrócenie ich o 115 mm – zrób to przy pomocy nożyka do tapet lub innego ostrego noża. Zachowaj szczególną ostrożność, aby ich nie uszkodzić, ani nie zdeformować. Mogłoby to doprowadzić do problemów z ruchem filamentu. Po skróceniu powinny mieć długość 535 mm. Po skróceniu przymocuj je do uchwytu w MMU2S w odpowiedniej kolejności – spójrz na poniższe ilustracje, jeśli potrzebujesz pomocy. Nie zapomnij przykręcić ich, aby się nie wysuwały.

Przewód zasilający i przelotka

Lista części drukowanych potrzebnych na tym etapie:

1× Prusa_MMU_enclosure_cable_bushing

Wszystkie części są zawarte w pliku Prusa_MMU_enclosure_4.3mf

Zaprojektowaliśmy przelotkę, która pomaga zmniejszyć naprężenia w przewodzie. Najpierw przełóż przewód przez otwór w obudowie pod prawą tylną nogą i podłącz do drukarki. Następnie zagnij przelotkę na przewodzie i wsuń w otwór.

Rozmieszczenie filamentów

Wsuń filamenty do bufora w kolejności pokazanej na poniższej ilustracji. 1 to lewy górny narożnik, 2 dolny lewy, 3 górny prawy, 4 środkowy prawy i na końcu 5 – dolny prawy.

…gotowe!

Czas na odnalezienie najlepszego miejsca na obudowę. Pamiętaj o jednej rzeczy: umieść ją co najmniej 15 cm od ściany, w innym przypadku rurki PTFE będą zagięte pod zbyt dużym kątem i mogą się zdeformować. Podłącz wtyczkę do gniazdka i możesz rozpocząć drukowanie! Dobra robota!

Jeszcze jedno – pewnie zdajesz sobie sprawę, że MMU2S nadaje się świetnie do drukowania podpór rozpuszczalnych. Takie materiały (np. BVOH) są jednak bardzo higroskopijne. Muszą być przechowywane w warunkach niskiej wilgotności, najlepiej również podczas drukowania. Dlatego zaprojektowaliśmy prosty, ale efektywny, szczelny pojemnik (tzw. „drybox”). Niedługo wrzucimy kompletny poradnik.

Musisz się zalogować, aby móc dodać komentarz.