*Dobrze, pozwól mi wyjaśnić😉

Stabilna wersja firmware z Input Shaper dla Original Prusa MK4 jest już dostępna! Wszystkie nasze nowe drukarki 3D MK4 będą domyślnie dostarczane z tym oprogramowaniem i możesz je od razu bezpiecznie wgrać, aby zmienić swojego woła roboczego druku 3D w konia wyścigowego! 😉 Reakcja społeczności podczas opracowywania tego oprogramowania była niesamowita i otrzymaliśmy mnóstwo cennych informacji zwrotnych, które pomogły nam ukształtować to wydanie.

A MINI właśnie stała się kilka razy szybsza! Nasz zespół dokonał niemożliwego i przeportował firmware MK4 do skromniejszego procesora MINI i mniejszej pamięci RAM. Dzięki nowemu firmware w wersji alfa, poczujesz, jakby Twoja Prusa była zupełnie nowa.

Teraz pojawia się pytanie, jak szybkie są nasze drukarki? I jak wypadają na tle konkurencji?

10x szybciej! 600 mm/s! 20,000 mm/s^2!

Porównywanie specyfikacji produktów jest jednym z niewielu sposobów na dokonanie wyboru między kilkoma produktami na rynku, bez konieczności wypróbowywania ich wszystkich. Niestety, luźne porównanie suchych liczb nie mówi zbyt wiele o tym, jak szybka jest drukarka.

W rzeczywistości ogólna prędkość drukarki 3D zależy od wielu czynników: prędkości druku, przyspieszeń, prędkości zrywu, przepływu objętościowego, rozmiaru dyszy, kształtu obiektu i innych. Dla celów marketingowych jest to zbyt skomplikowane. Zamiast tego firmy wybierają jedną lub dwie liczby. Zazwyczaj jest to prędkość jałowa, prędkość drukowania wypełnienia lub przyspieszenie drukowania wypełnienia.

Podczas większości wydruków drukarka spędza mniej niż 10% czasu na ruchach jałowych. Oznacza to, że nawet absurdalnie szybkie ruchy mają niewielki wpływ na całkowity czas drukowania. Posiadanie wysokiego przyspieszenia dla wypełnienia jest z pewnością pomocne, ale obrys (ściana zewnętrzna) jest zazwyczaj miejscem, w którym występuje cała złożoność kształtu i zmiany kierunku. Nie wspominając nawet o tym, że często te prędkości drukarki są wartościami „do”, a rzeczywiste wartości w dostarczonych profilach druku są znacznie niższe.

I żeby od razu było jasne, nie otwieram tego tematu, bo nasze drukarki wypadłyby w tych testach fatalnie. Spójrzmy na artykuł, który ukazał się w New York Times, w którym porównywano czasy i jakość druku kilku różnych modeli przy użyciu czterech różnych drukarek – MK4 była używana z wersją alfa Input Shaper.

W 3 testach przeprowadzonych przez New York Times, MK4 zawsze miała najniższy czas drukowania. Wszystkie testy zostały przeprowadzone na dość małych wydrukach, więc długość procesu kalibracji odegrała znaczącą rolę w ogólnym czasie drukowania. Gdyby test został przeprowadzony na innym zestawie modeli, wyniki byłyby inne.

Wpływ zwiększenia prędkości i przyspieszenia

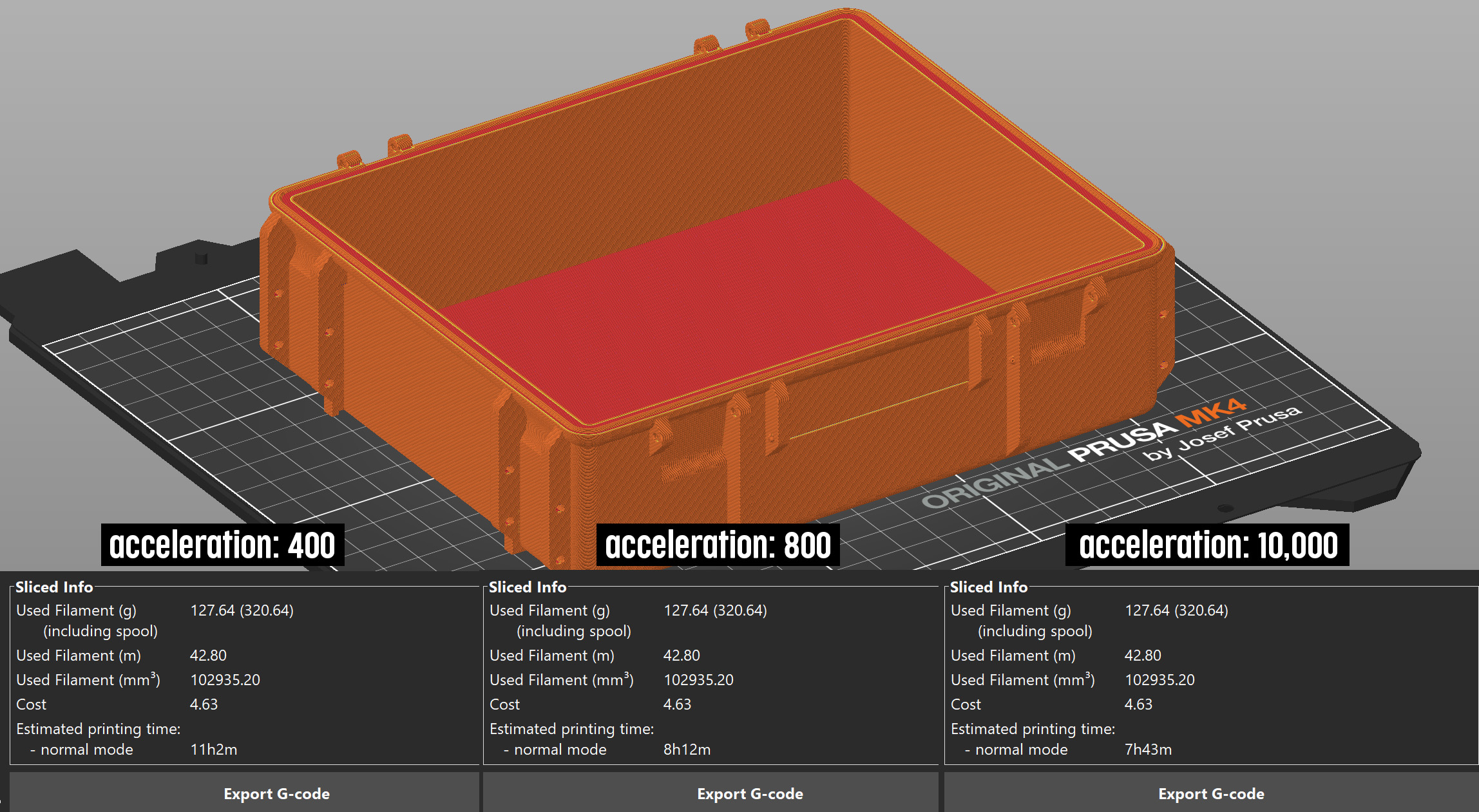

Zasada malejących przychodów dotyczy nawet parametrów druku 3D. Zwiększenie przyspieszenia ruchów drukowania z 800 do 4000 spowoduje znaczne skrócenie czasu drukowania. Zwiększenie przyspieszenia z 4000 do 10 000? Już nie tak bardzo.

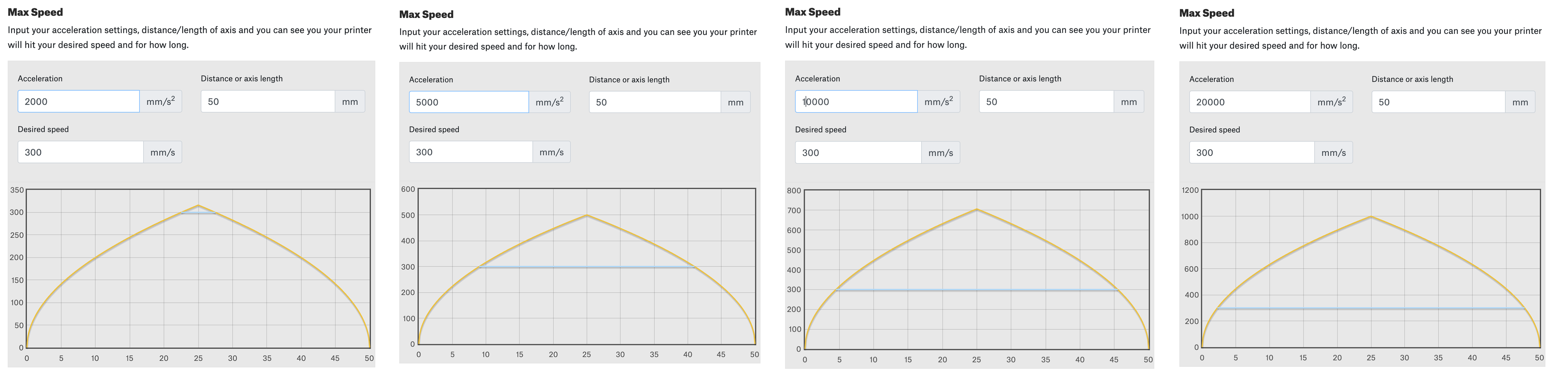

Oczywiście jest to tylko jeden przykład, a różnica w przyspieszeniu jest ściśle związana z ustawionymi prędkościami drukowania. Ale mam nadzieję, że rozumiesz o co mi chodzi – liczba 2x większa nie oznacza o 50% mniejszego czasu drukowania. Dziesięć lat temu stworzyłem prosty kalkulator, aby zobaczyć związek między prędkością a przyspieszeniem – możesz się nim pobawić tutaj. Dobrym punktem wyjścia byłoby ustawienie odległości jako rozmiaru modeli, które zazwyczaj drukujesz – na przykład 50 mm, a następnie prędkości, którą chcesz osiągnąć i wypróbowanie różnych przyspieszeń.

To trochę tak, jakby porównywać dwa samochody, jeden o maksymalnej prędkości 250 km/h i drugi o prędkości 350 km/h. Jeśli mają jechać do innego celu, który z nich dotrze pierwszy? Teoretycznie będzie to ten z wyższą prędkością maksymalną. Ale w rzeczywistości? Trzeba wziąć pod uwagę takie zmienne jak przyspieszenie, natężenie ruchu, zużycie paliwa, obraną trasę… Podróżowanie ze stałą prędkością maksymalną jest praktycznie niemożliwe.

Jeszcze więcej czynników do rozważenia – natężenie przepływu i zarządzanie temperaturą

Jednak drukowanie z dużą prędkością wymaga więcej niż tylko poruszania ekstruderem tak szybko, jak to możliwe. Wymaga również starannego zarządzania temperaturą.

W przypadku wydruków użytecznych, gdzie liczy się wytrzymałość, tworzywo sztuczne musi być najpierw odpowiednio przetopione, a następnie schłodzone po wyjściu z ekstrudera. Dochodzenie do prędkości objętościowej zbyt bliskiej granic możliwości hotendu spowoduje, że filament będzie źle stopiony (np. jego rdzeń będzie miał inną temperaturę), co z kolei wpłynie zarówno na właściwości mechaniczne, jak i wizualne.

Jest to dość łatwe do zauważenia: jeśli używasz półbłyszczącego filamentu, wydrukowany obiekt będzie częściowo matowy, a częściowo błyszczący, z wyraźną poziomą granicą między tymi sekcjami. Jeśli przepływ objętościowy zostanie przesunięty do absolutnej granicy, powierzchnia będzie miała również zauważalnie inne wykończenie – coś, co nazywamy „efektem denimu”. Jeśli posuniemy się nieco dalej, w wydruku zaczną pojawiać się dziury. Niewystarczające nagrzanie lub nadmierne chłodzenie również skutkuje słabszymi wydrukami i gorszą przyczepnością międzywarstwową. Tak, nawet nadmierne chłodzenie może pogorszyć jakość wydruku. Gdy wytłoczony plastik stygnie, potrzebuje wystarczająco dużo czasu, aby łańcuchy polimerowe ułożyły się w bardziej uporządkowaną strukturę. Istnieje więc coś w rodzaju zasady Złotowłosej: nie za ciepło, nie za zimno, lecz w sam raz. 🙂

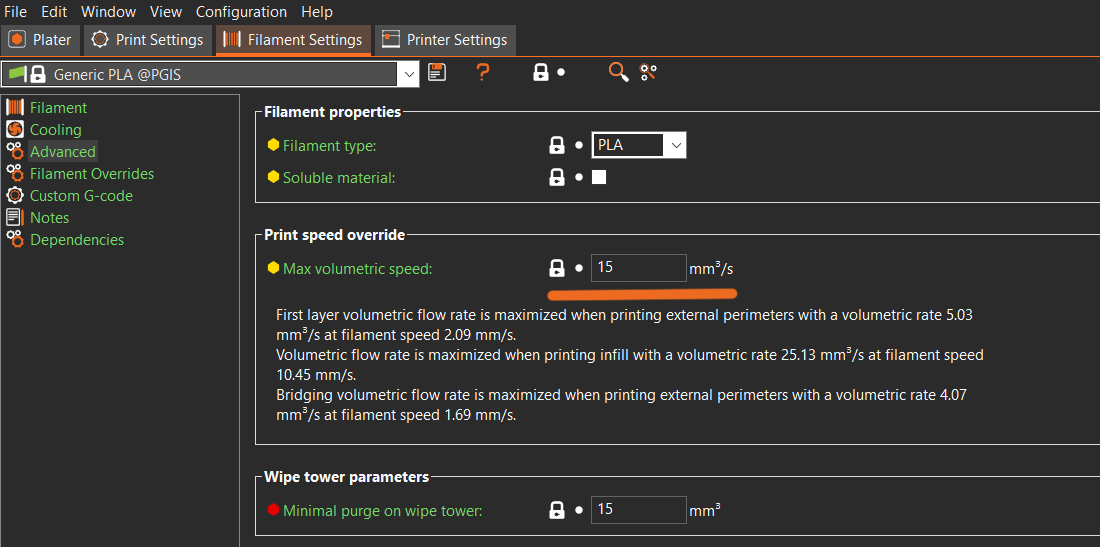

Przepływ objętościowy to kolejna popularna wartość określana jako „do”, a rzeczywiste wartości można sprawdzić w PrusaSlicerze i innych slicerach, po pocięciu obiektu i podejrzeniu przepływu objętościowego w oknie Legenda.

Mówiąc o PrusaSlicerze: nasze profile druku są od wielu lat ulepszane pod kątem maksymalnej jakości i niezawodności, a nie pogoni za szybkością za wszelką cenę. I nie są to tylko profile syntetyczne. Opracowaliśmy nowe profile drukowania SPEED i STRUCTURAL z pomocą zespołu odpowiedzialnego za Prusament (Prusa Polymers) – ludzi doskonale rozumiejących tworzywa termoplastyczne.

Jak więc porównać prędkości różnych drukarek?

Gdy wybierasz pomiędzy kilkoma różnymi drukarkami 3D i chcesz porównać ich prędkości druku, nie ma nic prostszego niż pobranie odpowiednich slicerów i samodzielne sprawdzenie prędkości. PrusaSlicer ma wyjątkowo dokładne szacowanie czasu drukowania, więc wszystkie inne slicery oparte na PrusaSlicer (SuperSlicer, Bambu Studio, AnycubicSlicer, OrcaSlicer itp.) również będą miały dokładne szacunki czasu drukowania. W przypadku slicerów opartych na Cura (np. Creality Slicer), szacunki również powinny być dość dokładne, o ile ustawienia przyspieszenia i zrywu odpowiadają wartościom w firmware drukarki.

Możesz pociąć typowy obiekt, który planujesz wydrukować na swojej drukarce 3D we wszystkich slicerach i porównać szacowane czasy drukowania. Dodatkowo możesz również sprawdzić, czy liczba w profilu druku faktycznie odpowiada liczbie deklarowanej przez producenta. W ten sposób możesz sprawdzić, czy istnieje jakiś haczyk – na przykład osiągnięcie obiecywanej prędkości. Jeśli przeczytasz dopiski drobnym drukiem, możesz zdać sobie sprawę, że np. prędkość drukowania dla PETG jest mniejsza niż połowa deklarowanej prędkości teoretycznej.

Nie trzeba dodawać, że nawet szacunki slicera nie są idealnym sposobem na porównanie prędkości drukarek 3D. Kształt modelu 3D, użyty filament, dysza i otoczenie, w którym znajduje się drukarka… wszystkie te czynniki odgrywają ważną rolę i w rezultacie względne czasy drukowania dla każdego konkretnego wydruku będą inne.

Biorąc to wszystko pod uwagę: prędkość druku to tylko jeden z ważnych parametrów drukarki 3D, który należy wziąć pod uwagę przy porównywaniu różnych modeli. Istnieją inne rzeczy, które należy rozważyć, takie jak jakość druku, niezawodność, łatwość konserwacji, wsparcie techniczne, społeczność, oprogramowanie (open-source), zrównoważony rozwój lub ilość odpadów filamentu podczas drukowania wielokolorowego. Ale także takie rzeczy, jak możliwość aktualizacji i ciągłe wsparcie nawet lata po premierze. Co prowadzi mnie do tego:

Mamy MINI z Input Shaperem!

Nazwij nas staroświeckimi, ale nie będziemy zmuszać Cię do kupowania nowej drukarki co dwa lata. W rzeczywistości robimy wszystko, co w naszej mocy, aby pozwolić Ci zachować istniejącą drukarkę i uczynić ją coraz lepszą.

Dlatego właśnie wydaliśmy nowe firmware dla Original Prusa MINI/MINI+, które zasadniczo zmienia tę drukarkę w kompaktowego demona prędkości. 🙂 Naszym programistom udało się coś, co wydawało się prawie niemożliwe – przeportowali firmware MK4 na mniej wydajną platformę MINI i przenieśli wszystkie niesamowite funkcje, takie jak Input Shaping, Pressure Advance i łączność sieciowa do mniejszej siostry MK4.

Wersja alfa jest już dostępna i jeśli masz ochotę na odrobinę przygody, wypróbuj ją! Wielu użytkowników już to zrobiło i są podekscytowani ogromnym wzrostem prędkości – to po prostu prawie jak nowa drukarka. Dodatkowo, możesz łatwo podłączyć MINI do Prusa Connect i wysyłać pliki bezpośrednio do drukarki, bez potrzeby biegania z pendrivem. Stabilna wersja powinna być dostępna w ciągu około miesiąca.

Poniżej znajduje się film, w którym próbowałem wydrukować Benchy na MINI tak szybko, jak to tylko możliwe – nie jest to zgodne z zasadami „speedboat race”, ale ładne wizualne demo tego, jak szybko może działać drukarka. Zgodnie z zasadami SpeedBenchy, wydruk trwa obecnie 26 minut.

A to jeszcze nie koniec! W przygotowaniu mamy więcej ekscytujących aktualizacji – szczegółami podzielimy się za kilka tygodni.

FW XL z Input Shaper jest już prawie gotowe

I oto nadchodzi oczywiste pytanie: co z XL? Po pierwsze: inny zespół developerów zarządza firmware XL w ramach dedykowanej gałęzi kodu, to nie to samo co MINI. Wynika to z zupełnie innej kinematyki CoreXY i obecności zmieniarki narzędzi, która stawia dodatkowe wyzwania. Podczas gdy system CoreXY zwykle pozwala na wyższe prędkości, im większa jest drukarka, tym dłuższe są paski – a dłuższe paski rozciągają się i wyginają bardziej niż krótsze, co może negatywnie wpływać na jakość druku. To kolejna rzecz, którą bierzemy pod uwagę.

Przygotowujemy się do pierwszego wydania firmware Input Shaper, a testy są w toku. Spodziewamy się, że wersja alfa będzie gotowa w październiku (początkowo tylko dla wersji z jednym narzędziem).

Udanego (i szybkiego!) drukowania!

Musisz się zalogować, aby móc dodać komentarz.