W powietrzu wszystko się zmienia. Świat wygląda inaczej, perspektywy się zmieniają, a myśli stają się nieco jaśniejsze. Jest to uczucie, które SHARK.AERO, czesko-słowacka firma, chce dawać poprzez swój rekordowo ultralekki samolot. Drukarki 3D Original Prusa pomagają im zarówno w rozwoju, jak i faktycznej produkcji. Zapnij pasy i przygotuj się do startu!

SHARK.AERO to firma z bogatą, ponad 30-letnią historią. Początkowo była producentem części dla Diamond Aircraft, ale z czasem stworzyła własną markę – Shark. Hangar SHARK.AERO jest pełen różnych samolotów – to oszałamiający widok. Nie są to jednak zwyczajne samoloty, ale jedne z najszybszych samolotów ultralekkich na świecie.

Petr Hýl, dyrektor ds. sprzedaży i marketingu, przedstawia nam proces produkcji Sharków.

Tworzenie samolotu

Zespół SHARK.AERO produkuje własne części z kompozytów węglowych, a każdy samolot wymaga około 200 komponentów. Proces tworzenia kompozytów jest bardzo złożony i aby zapewnić płynną produkcję, zespół musi pracować jak dobrze naoliwiona maszyna: układając włókno węglowe w formach, łącząc warstwy żywicą epoksydową i używając pompy próżniowej, aby zapewnić idealne rozprowadzenie i wykończenie.

Niektóre części są jeszcze bardziej złożone: na przykład kevlarowa klatka zaprojektowana w celu ochrony pilota i drugiego pilota w razie wypadku. Wspomnijmy, że każdy Shark jest wyposażony w spadochron awaryjny, który zapewnia bezpieczne lądowanie całego samolotu w razie jakichkolwiek problemów.

Zmontowane części kompozytowe są szczotkowane, malowane i polerowane w oddzielnym obszarze. Ten szczegółowy proces pozwala SHARK.AERO produkować trzy samoloty miesięcznie. A wraz z rosnącym popytem mają nadzieję wkrótce zwiększyć tę liczbę do czterech.

Gdy Petr z łatwością podnosi ogon samolotu własnymi siłami, wyjaśnia: „Samolot został zaprojektowany zgodnie z europejskimi standardami kategorii ultralekkiej – jest więc rzeczywiście bardzo lekki.” W rzeczywistości cały samolot waży tylko około 350 kilogramów (lub 770 funtów).

Po zakończeniu montażu bez osprzętu i malowania samolot przenosi się do hangaru w celu zainstalowania silnika i elektroniki. Silnik został wyprodukowany przez firmę Rotax i jest zaskakująco wydajny, zużywając mniej więcej tyle samo paliwa, co samochód – ale na niebie nie ma korków…

Making of 1: Po dniu pełnym samolotowego maniactwa, ktoś w końcu zadał magiczne pytanie: „Chcesz polecieć?”. Cóż, czemu nie?

Znaleźliśmy się w rekordowym Sharku, wykonując szybki lot nad miastem i w kierunku ruin zamku. Widok był zupełnie inny! Ale… żeby wyjaśnić, przy wzroście 190 cm (czyli 6’3″) i rozmiarze stopy 49 (13,5″), nie jestem stworzony do latania ultralekkimi samolotami. I pomimo wcześniejszego doświadczenia w lataniu, mój żołądek postanowił zrujnować pokaz. Podobnie jak wiatr. „Trochę wieje” – narzekał pilot, zmagając się ze sterami, a ja trzymałem się swojej godności, zdeterminowany, by to przetrwać. Kiedy w końcu wylądowaliśmy, byłem blady jak ściana, ale udało mi się wytrzymać. „Niesamowite, prawda?” odezwała się Tanya. Wszystko, co mogłem z siebie wydusić, to ciche „Tak, niesamowite”.

Ponad 100 części wydrukowanych w 3D

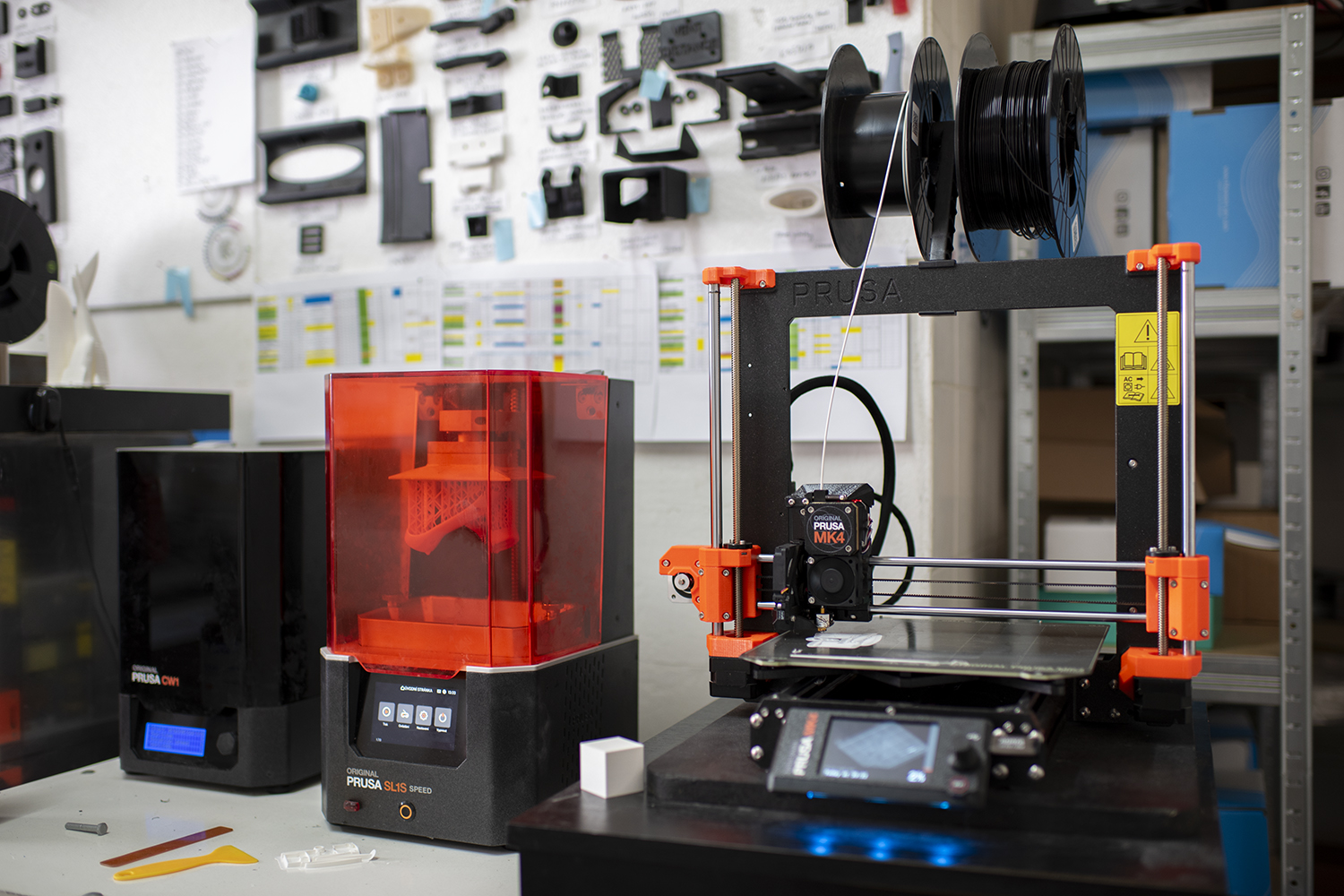

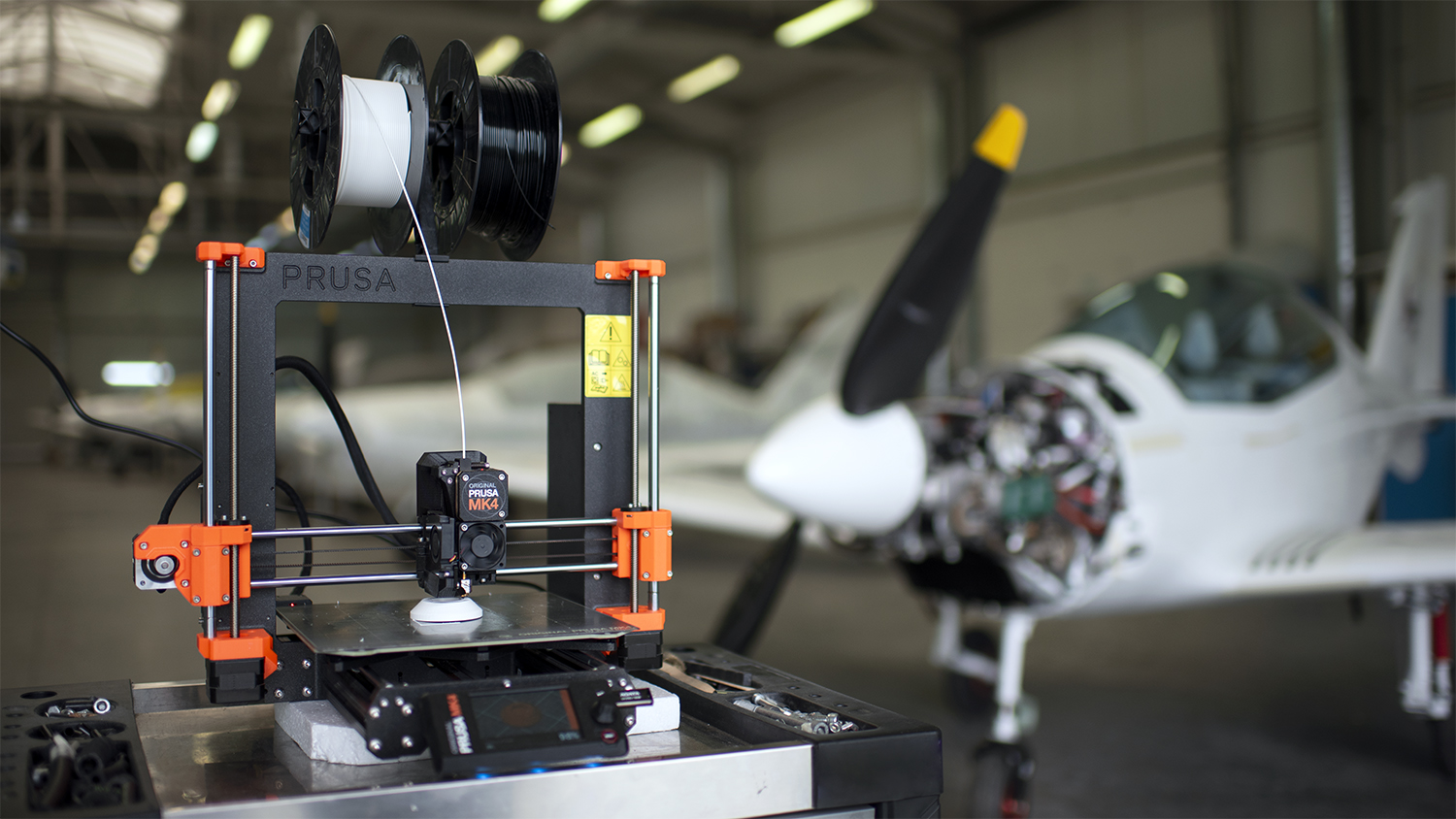

Ponad sto komponentów Sharka zostało wydrukowanych w 3D. Większość z nich jest ukryta pod maską. To właśnie w tym ukrytym pomieszczeniu obok warsztatu, Vlado Pekar, CEO SHARK.AERO, ujawnia swoje woły robocze – kilka drukarek 3D Original Prusa, w tym żywiczną SL1S i zupełnie nową MK4!

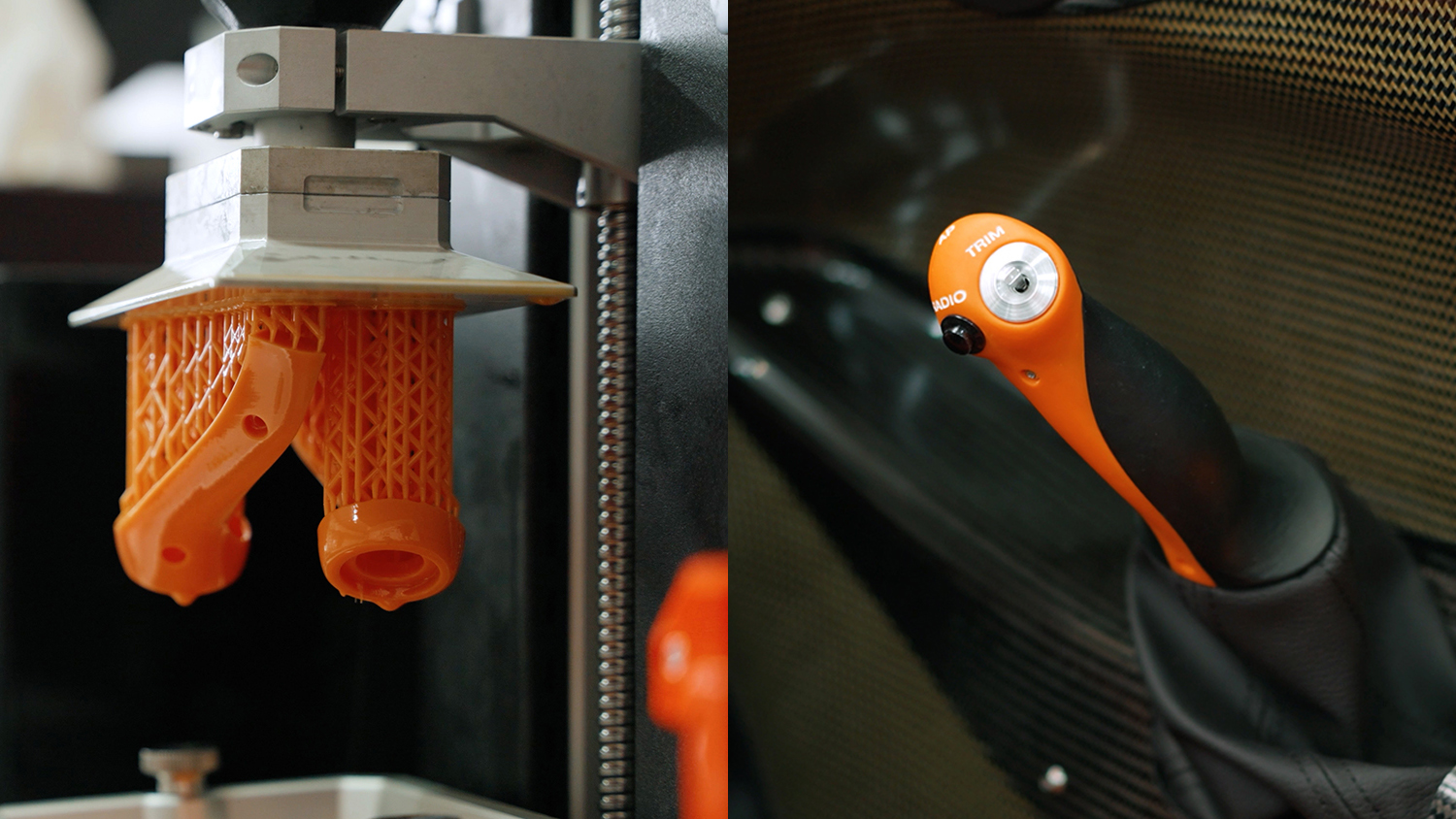

„Używanie druku 3D pozwala nam zaoszczędzić około 100 roboczogodzin” – mówi Vlado. Większość części jest drukowana z ABS ze względu na jego dobrą odporność na temperaturę. Wszystko w pobliżu układu chłodzenia silnika jest wykonane z nylonu. Jedną z części wydrukowanych w 3D można zobaczyć bezpośrednio w kokpicie – uchwyt drążka sterującego samolotu, wydrukowany z żywicy przy użyciu drukarki Original Prusa SLA.

Vlado z powodzeniem wykorzystał druk 3D do udoskonalenia klap podwozia samolotu – projektu, który powstawał przez 10 lat. Opisuje on ten proces jako ciągłe próby i błędy, z niezliczonymi wariantami testowanymi aż do uzyskania właściwego rozwiązania. Działające klapy są mieszanką kompozytu węglowego i części wydrukowanych w 3D. Po co to całe zamieszanie? Cóż, chowanie podwozia za otwieranymi klapami może dać samolotowi dodatkowe 10 km/h prędkości.

Ostatnio dodana Original Prusa MK4 bardzo pomogła im w procesie rozwoju. „Pierwsza warstwa jest zawsze świetna i ogólnie rzecz biorąc, łatwość dostępu i doświadczenie użytkownika znacznie się poprawiły. Będziemy z niej często korzystać, gdy już potniemy dla niej wszystkie nasze części” – wspomina Vlado.

Druk 3D znalazł również zastosowanie w warsztatach, gdzie wykorzystuje się drukowane narzędzia, formy i matryce. Przed każdą produkcją seryjną wykonywany jest model drukowany w 3D w celu przeprowadzenia testów i prób.

Najlepszą częścią naszej wizyty było to, że wszędzie towarzyszył nam Izi, pies, którego Vlado znalazł w pobliżu lotniska. Izi jest bardzo przyjazny, a co najciekawsze – uwielbia latać i ma za sobą ponad 80 godzin w powietrzu. Petr Hýl nazywa go „Chief Dog Officer”.

Making of 2: A więc byliśmy tam, wysoko na niebie, w zwartej formacji dwóch samolotów Shark. Pod nami rozciągała się ogromna zapora Nové Mlýny, a po naszej lewej stronie Děvín, najwyższa góra w regionie. To było po prostu piękne. Cudem mój żołądek postanowił tym razem zagrać w piłkę. Zapierający dech w piersiach widok sprawił, że na chwilę zapomniałem o naszym celu: ścigaliśmy się z zachodem słońca, pozostała godzina, aby uchwycić idealne ujęcia do filmu. Na szczęście Tanya z główną kamerą cały czas pamiętała o celu.

„Chłopaki, potrzebujemy was bardziej z lewej, z tą górą w tle!”, powiedziała przez radio.

„Zrozumiałem”, odpowiedział nasz pilot, skręcając ostro w lewo bez ostrzeżenia. Poczułem zmianę, i to nie w przyjemny sposób.

„O to właśnie chodzi w lataniu!” – powiedział pilot z wyraźnym podekscytowaniem, gdy zaczął zniżać się, a następnie wznosić, skręcać ostro w prawo i wykonywać wiele innych manewrów. Próbowałem skoncentrować się na trzymaniu dodatkowej kamery i pamiętaniu o oddychaniu.

„Udało nam się zrobić ujęcie?”, zapytał pilot.

„Odmowa, musisz podejść jeszcze raz”, Tanya przekazała przez radio.

Musieliśmy powtórzyć ten taniec z diabłem pięć razy.

Samoloty bijące rekordy

Na nasze szczęście, podczas naszej wizyty w hangarze stał specjalny samolot: ten, którego Zara Rutherford użyła, aby zostać najmłodszą kobietą, która samotnie przeleciała dookoła świata. Jej 17-letni brat również użył Sharka, aby stać się najmłodszą osobą, która tego dokonała.

„Dla nas to dowód na to, że nasze samoloty są niezwykle niezawodne i mogą latać wszędzie i w każdym klimacie. Kto by pomyślał, że samolot z częściami drukowanymi w 3D może to zrobić? ” – mówi Petr z uśmiechem.

Zarówno latanie, jak i druk 3D wydają się być dość uzależniające. Ale to dobry rodzaj uzależnienia, taki, który wciąż przesuwa granice, wymyśla niesamowite rzeczy i osiąga nowe wyżyny.

Making of 3: Kiedy skończyłem ten artykuł i obejrzałem podgląd wideo, zauważyłem coś dziwnego. Ujęć, dla których musiałem schować swoją dumę… ewidentnie zabrakło w filmie! Kiedy zapytałem o to Tanyę, odpowiedziała po prostu ze znawczym uśmiechem: „Nie były wystarczająco dobre”.

Och, uroki wymarzonej pracy.

Štěpán Feik, Tanya Nedeva oraz Jakub Kmošek

Musisz się zalogować, aby móc dodać komentarz.