En el aire, todo cambia. El mundo parece diferente, las perspectivas cambian y los pensamientos se aclaran un poco. Es una sensación SHARK.AERO, una empresa checo-eslovaca, pretende ofrecer a través de su avión ultraligero de récord. Las impresoras 3D Original Prusa les están ayudando tanto en el desarrollo como en la producción real. Así que, ¡abróchate el cinturón y prepárate para despegar!

SHARK.AERO es una empresa con más de 30 años de historia. Inicialmente empezó como fabricante de piezas para Diamond Aircraft, pero con el tiempo estableció su propia marca: Shark. El hangar de SHARK.AERO está repleto de aviones de todo tipo. Pero no son aviones cualquiera, sino algunos de los ultraligeros más rápidos del mundo..

Petr Hýl, director de ventas y marketing, nos introduce en el proceso de fabricación de Sharks.

Fabricando un avión

El equipo de SHARK.AERO fabrica sus propias piezas de compuestos de carbono, y cada avión requiere alrededor de 200 componentes. El proceso de creación de los compuestos es muy complejo y, para que la producción sea fluida, el equipo tiene que trabajar como una máquina bien engrasada: colocando fibra de carbono en moldes, uniendo las capas con epoxi y utilizando una bomba de vacío para garantizar una extensión y un acabado perfectos.

Algunas partes son incluso más complejas: Por ejemplo, la jaula de Kevlar diseñada para proteger al piloto, y al copiloto en caso de accidente. Mencionamos que rápidamente nos aseguran que cada Shark está equipado con un paracaídas de emergencia para garantizar un aterrizaje seguro de todo el avión en caso de cualquier problema.

Las piezas compuestas ensambladas se cepillan, pintan y pulen en una zona separada. Este proceso paso a paso permite a SHARK.AERO producir tres aviones al mes. Y con el aumento de la demanda, esperan llegar pronto a cuatro.

Mientras Petr levanta fácilmente la cola de un avión con las manos, explica: «El avión está diseñado según las normas europeas de categoría ultraligera, por lo que es muy ligero..» De hecho, todo el avión sólo pesa unos 350 kilogramos (o 770 libras).

Una vez terminado el montaje básico y la pintura, el avión se traslada al hangar para instalar el motor y la electrónica. El motor está fabricado por Rotax y es sorprendentemente eficiente, ya que consume aproximadamente la misma cantidad de combustible que un coche, pero sin atascos en el cielo…

Primera toma: Después de un día lleno de frikismo aeronáutico, por fin alguien hizo la pregunta mágica: «¿Quieres volar?» Bueno, ¿por qué no?

Nos encontramos en el Shark romperecords, sobrevolando rápidamente la ciudad y dirigiéndonos hacia las ruinas de un castillo. Las vistas eran increíbles. Pero… para que quede claro, con mis 190 cm de altura y mi talla 49 de pie (13,5”), no estoy hecho para volar en ultraligero. Y a pesar de mi experiencia de vuelo anterior, mi estómago decidió arruinar el espectáculo. También el viento. «Un poco de brisa», refunfuñó el piloto mientras luchaba con los mandos y yo me aferraba a mi dignidad, decidida a llegar hasta el final. Cuando por fin aterrizamos, estaba blanco como la leche, pero bueno, lo había conseguido. «Increíble, ¿verdad?» dijo Tanya. Todo lo que pude decir fue un silencioso «Sí, increíble».

Más de 100 piezas impresas en 3D

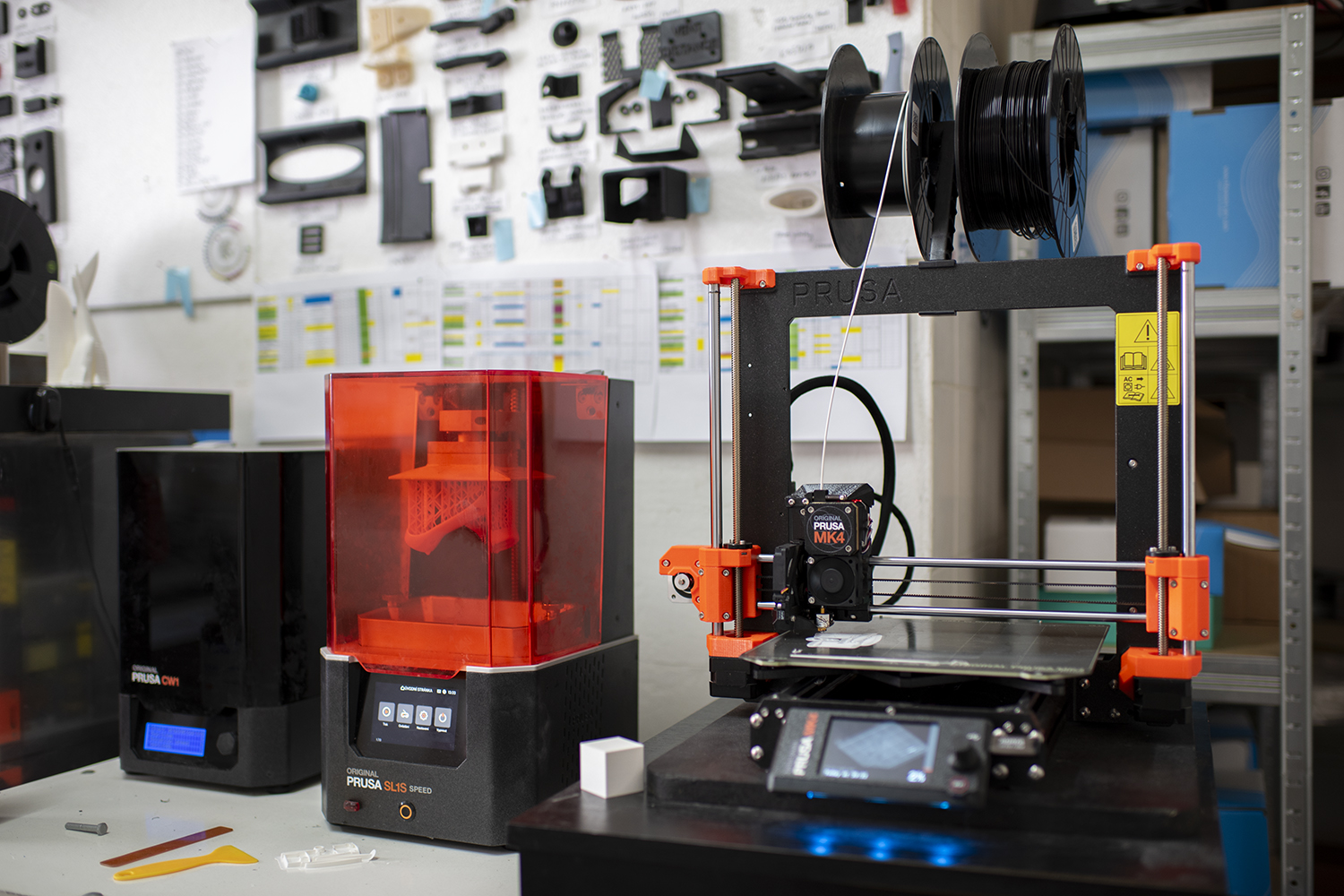

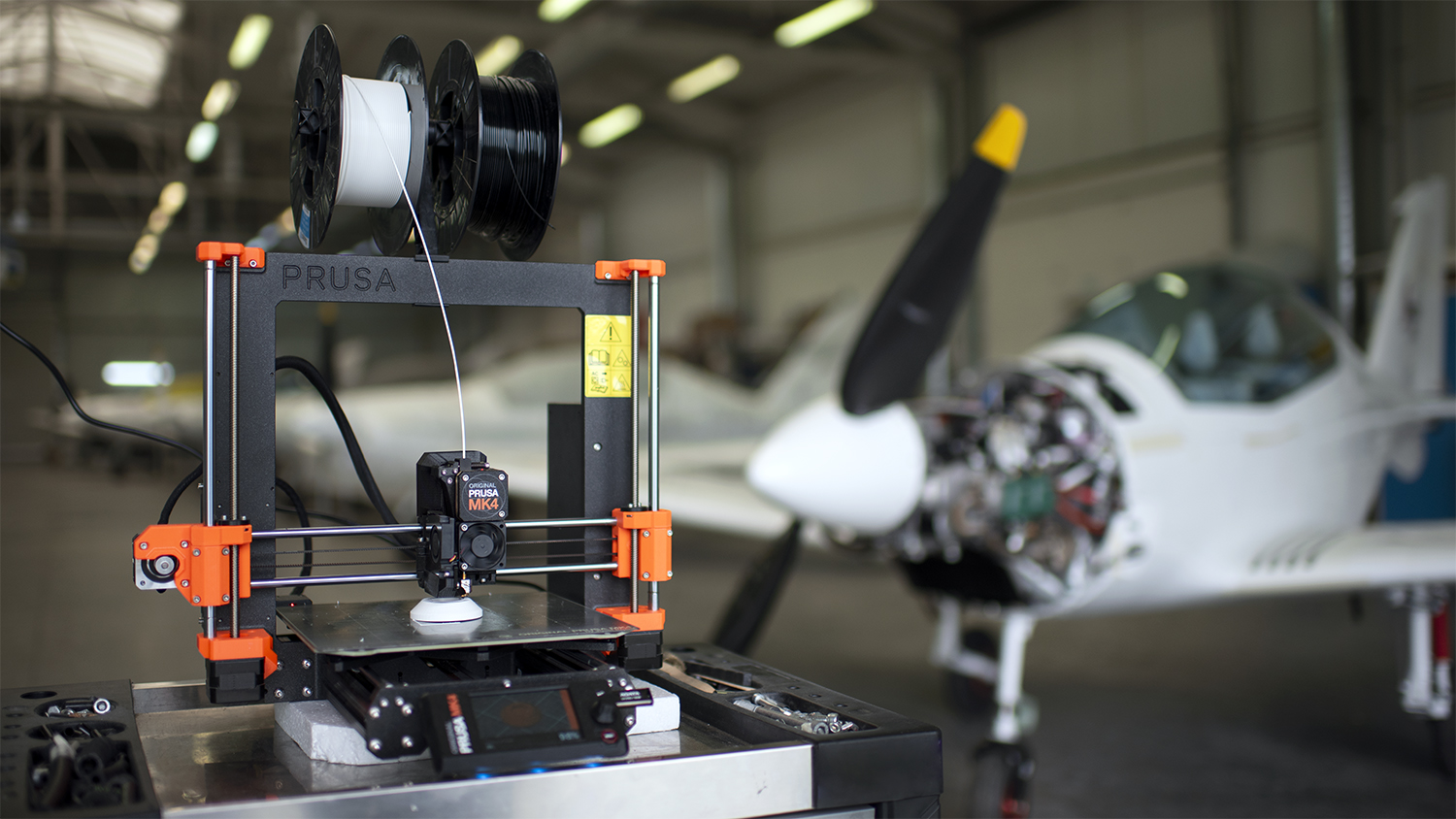

Más de cien componentes del Shark están impresos en 3D. La mayoría están ocultos bajo el capó. Es en esta sala oculta junto al taller, donde Vlado Pekar, CEO de SHARK.AERO, revela sus caballos de batalla: varias impresoras 3D Original Prusa, ¡incluida la SL1S de resina y una nueva MK4!

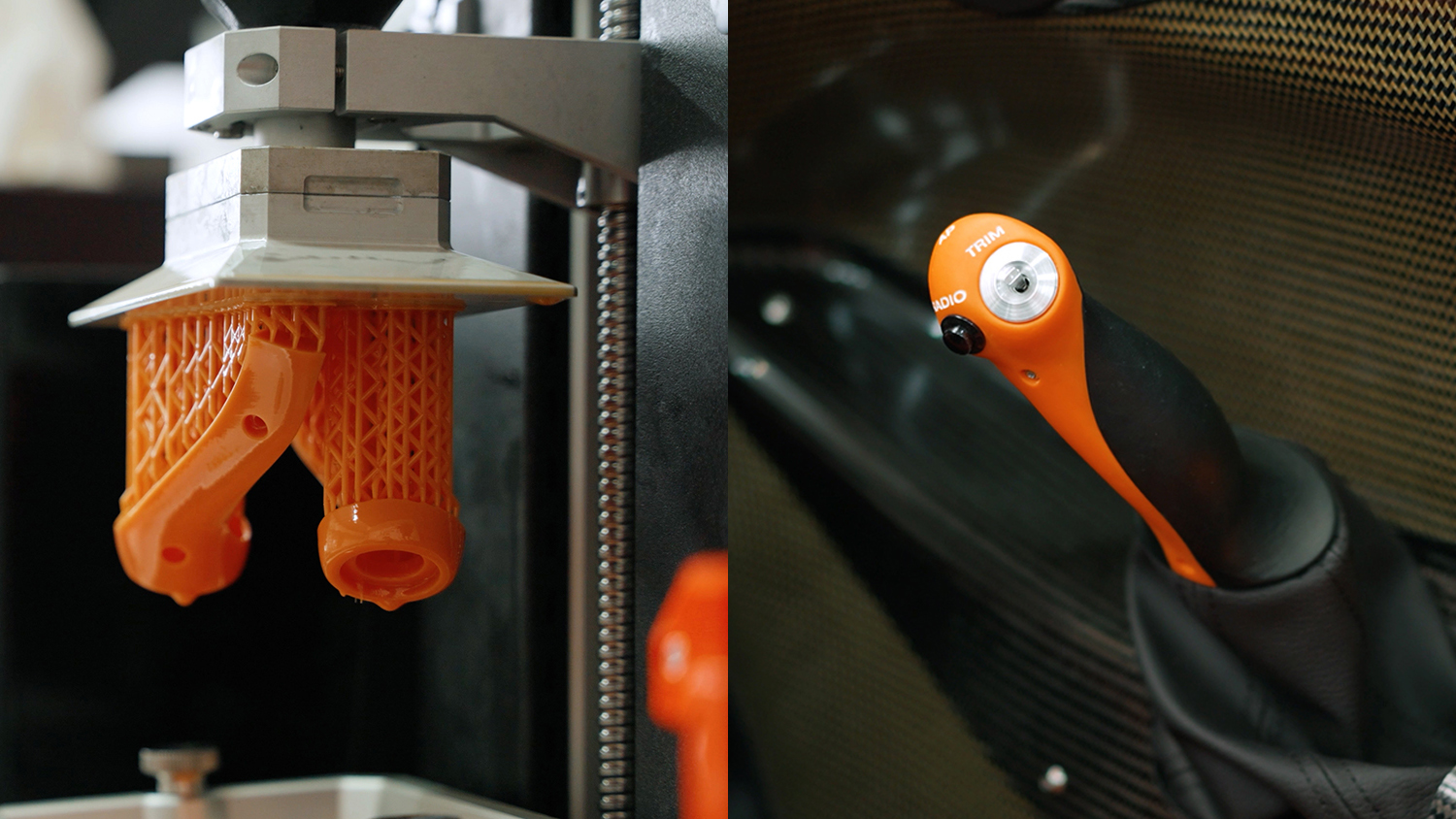

«La impresión 3D nos ahorra unas 100 horas de trabajo», afirma Vlado. La mayoría de las piezas se imprimen en ABS por su buena resistencia a la temperatura. Todo lo que está cerca del sistema de refrigeración del motor está hecho de nylon. Puedes ver una pieza impresa en 3D justo en la cabina del piloto – la empuñadura de control del avión, impresa en resina con la impresora de SLA Original Prusa.

Vlado ha utilizado con éxito la impresión 3D para perfeccionar las puertas del tren de aterrizaje del avión, un proyecto que ha durado 10 años. Describe el proceso como un proceso constante de ensayo y error, con innumerables variaciones probadas hasta conseguir el resultado perfecto. Las puertas son un remix de compuestos de carbono y piezas impresas en 3D. ¿Por qué tanto alboroto? Bueno, las puertas replegadas del tren de aterrizaje pueden dar al avión 10 kilómetros más de velocidad.

Su recientemente incorporada Original Prusa MK4 ha sido de gran ayuda en su proceso de desarrollo. «La primera capa siempre es estupenda y, en general, la facilidad de acceso y la experiencia del usuario han mejorado mucho. Vamos a utilizarlo mucho una vez que volvamos a relaminar todas nuestras piezas», menciona Vlado.

La impresión 3D también se ha abierto camino en el taller con herramientas impresas, moldes y modelos maestros. Antes de cada producción en serie, se realiza un modelo impreso en 3D para pruebas y ensayos.

Lo mejor de nuestra visita fue que a todas partes nos acompañaba Izi, un perro que Vlado encontró cerca del aeropuerto. Izi es muy simpático y, lo más interesante, le encanta volar y tiene más de 80 horas de vuelo. Petr Hýl se refiere a él como su propio «Oficial Jefe Canino».

Segunda toma: Así que allí estábamos, en lo alto del cielo, dos aviones Shark en formación cerrada. Debajo de nosotros se extendía la enorme presa de Nové Mlýny, mientras que Děvín, la montaña más alta de la región, quedaba a nuestra izquierda. Era sencillamente hermoso. Milagrosamente, mi estómago decidió cooperar esta vez. La impresionante vista me hizo olvidar momentáneamente nuestro propósito: corríamos contra la puesta de sol, nos quedaba una hora para capturar las tomas perfectas para el vídeo. Afortunadamente, Tanya, con la cámara principal, no perdió la concentración.

«Chicos, ¡os necesitamos más a la izquierda con esa montaña al fondo!», dirigió por radio.

«Entendido», respondió nuestro piloto, virando bruscamente a la izquierda sin previo aviso. Sentí el cambio, y no de forma agradable.

«¡En esto consiste volar!», dijo el piloto con evidente excitación mientras empezaba a descender, luego a subir, a girar bruscamente a la derecha y a hacer un montón de maniobras más. Intenté concentrarme en sujetar la cámara secundaria y acordarme de respirar.

«¿Conseguimos la toma?» preguntó el piloto.

«Negativo, tienes que ir de nuevo,» Tanya transmitió por la radio.

Tuvimos que repetir este baile con el diablo cinco veces.

Aviones que baten récords

Por suerte para nosotros, durante nuestra visita había un avión especial en el hangar: El que Zara Rutherford utilizó para convertirse en la mujer más joven en dar la vuelta al mundo en solitario. Y su hermano de 17 años también utilizó un Shark para convertirse en la persona más joven en hacerlo.

«Para nosotros, es la prueba de que nuestros aviones son extremadamente fiables y pueden volar en cualquier lugar y con cualquier clima. ¿Quién iba a pensar que un avión con piezas impresas en 3D puede hacer eso? «dice Petr con una sonrisa.

Tanto volar como imprimir en 3D parecen ser bastante adictivos. Pero es una adicción de las buenas, de las que empujan los límites, inventan cosas increíbles y alcanzan nuevas cotas.

Tercera toma: Cuando terminé este artículo y vi un avance del vídeo, noté algo extraño. Las tomas por las que prácticamente me había tragado mi orgullo… brillaban por su ausencia. Cuando le pregunté a Tanya, me respondió con una sonrisa cómplice: «No eran tan buenas.”

Oh, las alegrías de un trabajo de ensueño.

Štěpán Feik, Tanya Nedeva y Jakub Kmošek

Lo siento, debes estar conectado para publicar un comentario.