Dans les airs, tout change. Le monde semble différent, les perspectives changent et les pensées deviennent un peu plus claires. C’est un sentiment que SHARK.AERO, une société tchéco-slovaque, vise à fournir par le biais de leur avion ultra-léger briseur de record. Des imprimantes 3D Original Prusa les aident à la fois dans le développement et la production proprement dite. Alors, bouclez votre ceinture et préparez-vous pour le décollage !

SHARK.AERO est une entreprise avec une histoire riche de plus de 30 ans. Ils ont d’abord commencé comme producteur de pièces pour Diamond Aircraft, mais au fil du temps, ils ont créé leur propre marque – le Shark. Le hangar de SHARK.AERO regorge d’avions variés – un spectacle à couper le souffle. Cependant, ce ne sont pas n’importe quels avions, mais certains des avions ultra-légers les plus rapides du marché..

Petr Hýl, le directeur des ventes et du marketing, nous présente le processus de fabrication des Sharks.

Fabriquer un avion

L’équipe de SHARK.AERO fabrique ses propres pièces en composite de carbone, chaque avion nécessitant environ 200 composants. Le processus de création des composites est très complexe et pour une production fluide, l’équipe doit travailler comme une machine bien huilée : déposer la fibre de carbone dans des moules, joindre les couches avec de l’époxy et utiliser une pompe à vide pour assurer un étalement et une finition parfaits. .

Certaines parties sont encore plus complexes : Par exemple, la cage en Kevlar conçue pour protéger le pilote et le copilote en cas d’accident. À noter que chaque Shark est équipé d’un parachute de secours pour assurer un atterrissage en toute sécurité pour l’ensemble de l’avion en cas de problème.

Les pièces composites assemblées sont brossées, peintes et polies dans une zone séparée. Ce processus étape par étape permet à SHARK.AERO de produire trois avions chaque mois. Et avec la demande croissante, ils espèrent porter ce nombre à quatre bientôt.

Alors que Petr soulève facilement la queue d’un avion avec ses mains, il explique : « L’avion est conçu selon les normes européennes de la catégorie ULM – il est donc vraiment très léger. » En fait, l’ensemble de l’avion ne pèse qu’environ 350 kilogrammes (ou 770 livres).

Une fois l’assemblage de base et la peinture terminés, l’avion se déplace vers le hangar pour que le moteur et l’électronique soient installés. Le moteur est fabriqué par Rotax et est étonnamment efficace, consommant à peu près la même quantité de carburant qu’une voiture – mais pas d’embouteillages dans le ciel…

Making of 1 : Après une journée pleine de geekerie autour des avions, quelqu’un a finalement posé la question magique : « Veux-tu voler ? » Eh bien pourquoi pas ?

Nous nous sommes retrouvés dans le Shark briseur de record, profitant d’un vol rapide au-dessus de la ville et vers une ruine d’un château. La vue était autre chose ! Mais… Juste pour clarifier, avec une taille de 190 cm (c’est 6’3) et des pieds de taille 49 (13,5 »), je ne suis pas vraiment fait pour voler en ULM. Et malgré mon expérience de vol précédente, mon estomac a décidé de gâcher le spectacle. Le vent aussi en fait. « Un peu de brise, » grommela le pilote alors qu’il luttait avec les commandes et je m’accrochais à ma dignité, déterminé à aller jusqu’au bout. Quand nous avons finalement atterri, j’étais aussi blanc qu’un drap, mais bon, j’avais réussi. « Incroyable, n’est-ce pas ? » intervint Tanya. Tout ce que je pouvais sortir était un « Ouais, incroyable. »

Plus de 100 pièces imprimées en 3D

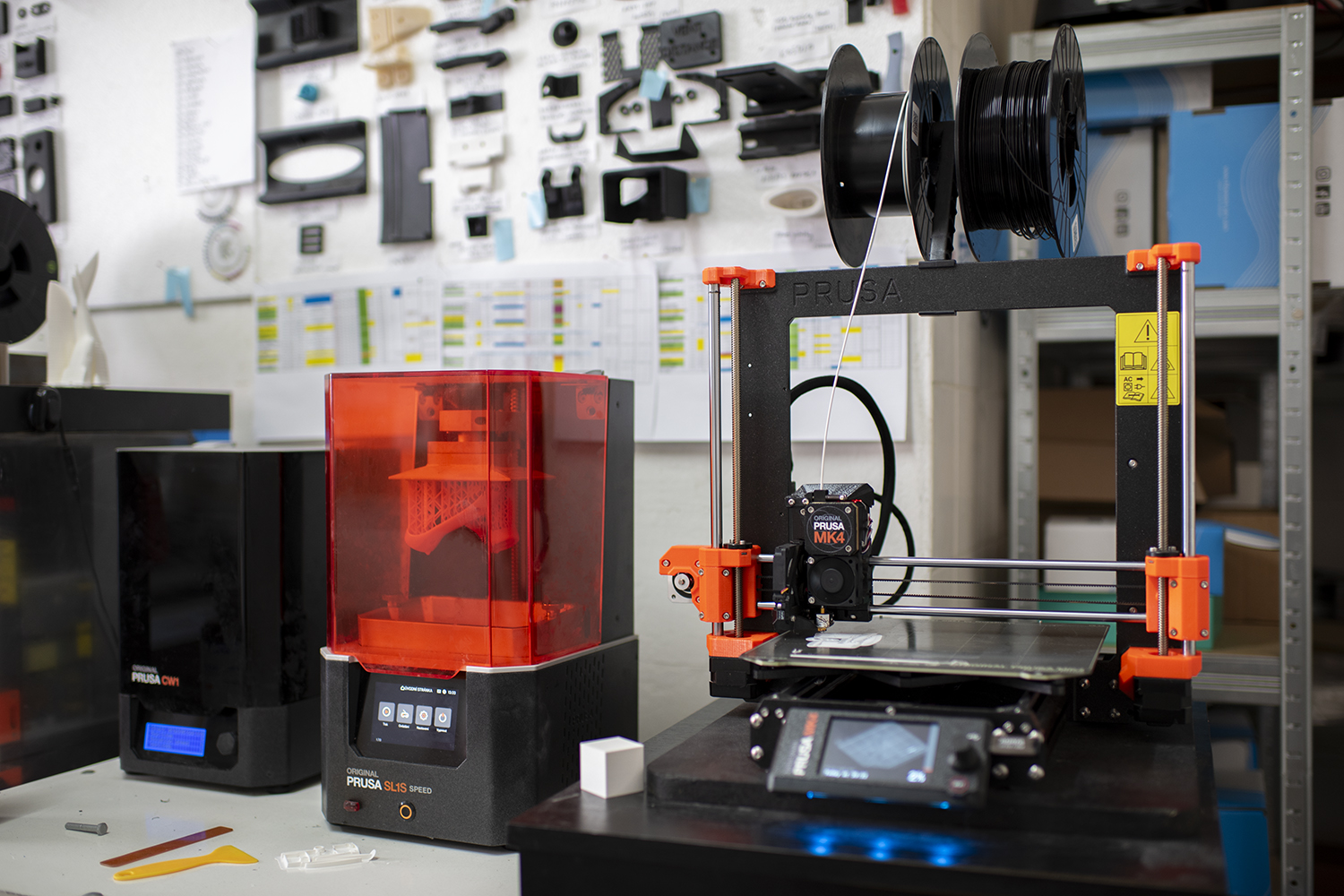

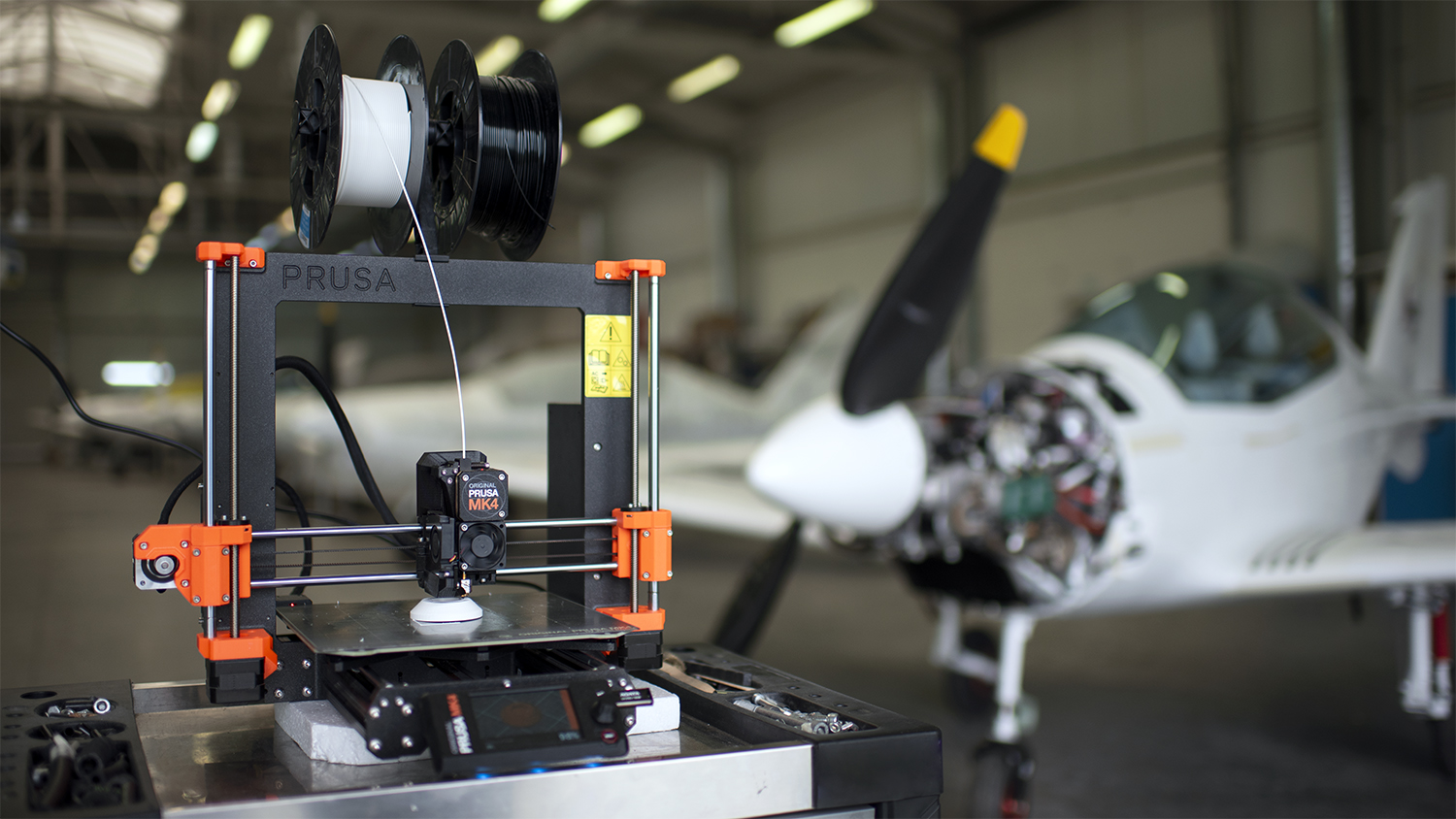

Plus d’une centaine de composants du Shark sont imprimés en 3D. La plupart d’entre eux sont cachés sous le capot. C’est dans cette pièce cachée à côté de l’atelier, que Vlado Pekar, PDG de SHARK.AERO, révèle ses bêtes de somme – plusieurs Imprimantes 3D Original Prusa, y compris l’imprimante résine SL1S et une toute nouvelle MK4 !

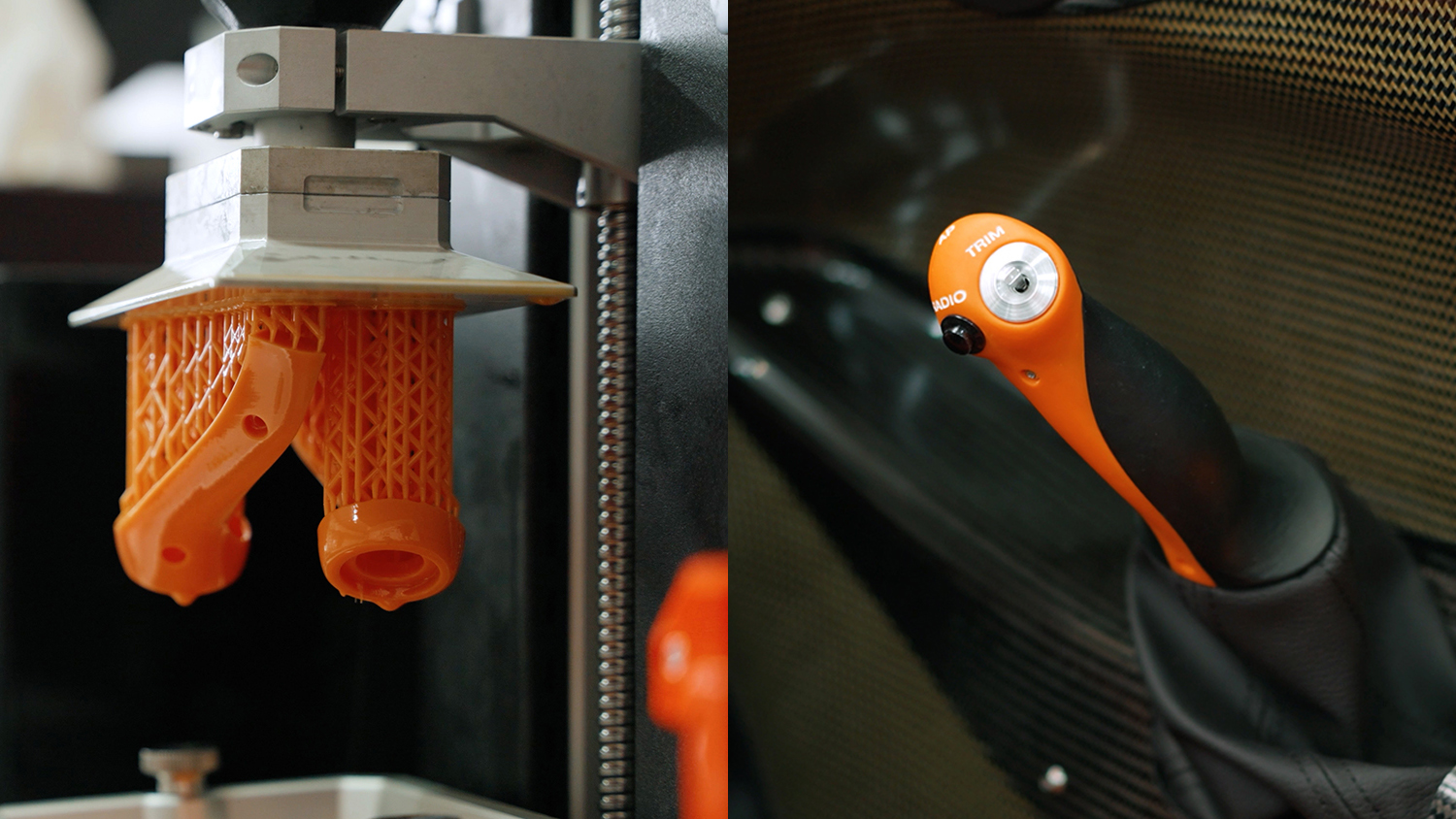

« L’impression 3D nous fait gagner environ 100 heures de travail », déclare Vlado. La plupart des pièces sont imprimées à partir d’ABS en raison de sa bonne résistance à la température. Tout ce qui se trouve près du système de refroidissement du moteur est en nylon. Vous pouvez voir une pièce imprimée en 3D directement dans le cockpit – la poignée de contrôle de l’avion, imprimée à partir de résine à l’aide de l’imprimante Original Prusa SLA.

Vlado a utilisé avec succès l’impression 3D pour perfectionner les portes du train d’atterrissage de l’avion – un projet qui a duré 10 ans. Il décrit le processus comme des essais et erreurs constants, avec d’innombrables variations testées jusqu’à ce que ce soit parfait. Les portes fonctionnelles sont un mélange de composite de carbone et de pièces imprimées en 3D. Pourquoi tout ce remue-ménage ? Eh bien, les trappes de train d’atterrissage rétractées peuvent donner à l’avion 10 kilomètres de vitesse supplémentaires.

Leur Original Prusa MK4 récemment ajoutée a été d’une grande aide dans leur processus de développement. « La première couche est toujours excellente et dans l’ensemble, la facilité d’accès et l’expérience utilisateur se sont beaucoup améliorées. Nous allons beaucoup l’utiliser une fois que nous aurons redécoupé toutes nos pièces », mentionne Vlado.

L’impression 3D a également trouvé sa place dans l’atelier avec des outils imprimés, des moules et des modèles maîtres. Avant chaque production en série, un modèle imprimé en 3D est réalisé pour les tests et les essais.

La meilleure partie de notre visite a été que partout où nous sommes allés, nous étions accompagnés d’Izi, un chien que Vlado a trouvé près de l’aéroport. Izi est très sympathique et le plus intéressant – il adore voler et a plus de 80 heures dans les airs. Petr Hýl se réfère à lui comme leur propre « Chief Dog Officer ».

Making of 2 : Nous étions donc là, haut dans le ciel, deux avions Shark en formation serrée. Au-dessous de nous s’étendait l’immense barrage de Nové Mlýny, tandis que Děvín, la plus haute montagne de la région, était à notre gauche. Ce n’était rien de moins beau. Miraculeusement, mon estomac a décidé de collaborer cette fois. La vue à couper le souffle m’a fait oublier momentanément notre objectif : nous faisions la course contre le coucher du soleil, il restait une heure pour capturer les clichés parfaits pour la vidéo. Heureusement, Tanya avec la caméra principale est restée concentrée.

« Les gars, nous avons besoin de plus de vous sur la gauche avec cette montagne en arrière-plan ! » a-t-elle dirigé par radio.

« Roger that », a répondu notre pilote, virant brusquement à gauche sans avertissement. J’ai ressenti le changement, et pas de manière agréable.

« C’est ça le vol ! » dit le pilote avec une excitation évidente alors qu’il commençait à descendre, puis à monter, à virer brusquement à droite et à faire plein d’autres manœuvres. J’ai essayé de me concentrer sur la tenue de la caméra secondaire et de me souvenir de respirer.

« Est-ce qu’on a eu le plan ? » demanda le pilote.

« Négatif, tu dois repartir », a relayé Tanya à la radio.

Nous avons dû répéter cette danse avec le diable cinq fois.

Des avions briseurs de records

Heureusement pour nous, lors de notre visite, il y avait un avion spécial dans le hangar : celui que Zara Rutherford a utilisé pour devenir la plus jeune femme à faire le tour du monde en solitaire. Et son frère de 17 ans a également utilisé un Shark pour devenir la plus jeune personne à le faire.

« Pour nous, cela prouve que nos avions sont extrêmement fiables et peuvent voler partout et sous tous les climats. Qui aurait pensé qu’un avion avec des pièces imprimées en 3D pouvait faire ça ? » dit Petr avec un sourire.

Le vol et l’impression 3D semblent être assez addictifs. Mais c’est une bonne forme d’addiction, une dépendance qui continue de repousser les limites, d’inventer des choses incroyables et d’atteindre de nouveaux sommets.

Making of 3 : Lorsque j’ai terminé cet article et regardé un aperçu de la vidéo, j’ai remarqué quelque chose d’étrange. Les clichés pour lesquels j’avais pratiquement ravalé ma fierté… Ils étaient aux abonnés absents de la vidéo ! Quand j’ai questionné à Tanya à ce sujet, elle a simplement répondu avec un sourire complice : « Ils n’étaient pas si bons. »

Oh, les joies d’un travail de rêve.

Štěpán Feik, Tanya Nedeva et Jakub Kmošek

Vous devez vous connecter pour publier un commentaire.