In der Luft verändert sich alles. Die Welt sieht anders aus, die Perspektiven verschieben sich und die Gedanken werden ein wenig klarer. Dieses Gefühl will SHARK.AERO, ein tschechisch-slowakisches Unternehmen, mit seinem rekordverdächtigen Ultraleichtflugzeug vermitteln. Original Prusa 3D-Drucker helfen ihnen sowohl bei der Entwicklung als auch bei der eigentlichen Produktion. Also, schnallen Sie sich an und machen Sie sich bereit zum Abheben!

SHARK.AERO ist ein Unternehmen, das auf eine über 30-jährige Geschichte zurückblicken kann. Ursprünglich begann es als Teilehersteller für Diamond Aircraft, aber mit der Zeit etablierte es seine eigene Marke – den Shark. Der Hangar von SHARK.AERO ist voll mit verschiedenen Flugzeugen – ein atemberaubender Anblick. Allerdings sind es nicht irgendwelche Flugzeuge, sondern einige der schnellsten Ultraleichtflugzeuge überhaupt.

Petr Hýl, der Vertriebs- und Marketingdirektor, führt uns in den Herstellungsprozess der Sharks ein.

Herstellung eines Flugzeugs

Das Team von SHARK.AERO macht seine eigenen Carbon-Verbundstoffteile, wobei für jedes Flugzeug etwa 200 Komponenten benötigt werden. Der Prozess der Herstellung der Verbundwerkstoffe ist sehr komplex und für eine reibungslose Produktion muss das Team wie eine gut geölte Maschine arbeiten: Es legt Kohlefasern in Formen, verbindet die Schichten mit Epoxid und verwendet eine Vakuumpumpe, um eine perfekte Verteilung und Verarbeitung zu gewährleisten.

Einige Teile sind sogar noch komplexer: Zum Beispiel der Kevlar-Käfig, der den Piloten und den Co-Piloten im Falle eines Unfalls schützen soll. Bei der Erwähnung dieses Käfigs wird uns schnell versichert, dass jede Shark mit einem Notfallschirm ausgestattet ist, um im Falle von Problemen eine sichere Landung des gesamten Flugzeugs zu gewährleisten.

Die zusammengebauten Verbundstoffteile werden in einem separaten Bereich gebürstet, bemalt und poliert. Dieser schrittweise Prozess ermöglicht es SHARK.AERO, drei Flugzeuge pro Monat zu produzieren. Und angesichts der steigenden Nachfrage hoffen sie, diese Zahl bald auf vier erhöhen zu können.

Während Petr das Heck des Flugzeugs mühelos mit seinen Händen anhebt, erklärt er: „Das Flugzeug ist nach den europäischen Standards für Ultraleichtflugzeuge konstruiert – es ist also wirklich sehr leicht.“ In der Tat wiegt das ganze Flugzeug nur etwa 350 Kilogramm (oder 770 Pfund).

Nach dem Zusammenbau und der Bemalung wird das Flugzeug in den Hangar gebracht, wo der Motor und die Elektronik eingebaut werden. Der Motor stammt von Rotax und ist erstaunlich effizient. Er verbraucht ungefähr so viel Treibstoff wie ein Auto – aber keine Staus am Himmel…

Making of 1: Nach einem Tag voller Flugzeugbegeisterung hat jemand endlich die magische Frage gestellt: „Wollen Sie fliegen?“ Nun, warum nicht?

Wir fanden uns in dem rekordverdächtigen Shark wieder und flogen über die Stadt und zu einer Burgruine. Die Aussicht war etwas Besonderes! Aber… Nur um das klarzustellen, ich bin 190 cm groß (das sind 6’3) und habe Schuhgröße 49 (13,5″), ich bin also nicht gerade für Ultraleichtflugzeuge gemacht. Und trotz früherer Flugerfahrung beschloss mein Magen, die Show zu ruinieren. Genau wie der Wind. „Eine leichte Brise“, brummte der Pilot, während er mit den Kontrollen kämpfte, und ich hielt mich an meiner Würde fest, entschlossen, es durchzustehen. Als wir schließlich landeten, war ich bleich wie ein Laken, aber hey, ich hatte es geschafft. „Erstaunlich, nicht wahr?“ meldete sich Tanya zu Wort. Alles, was ich zustande brachte, war ein leises „Ja, unglaublich.“

Mehr als 100 3D-gedruckte Teile

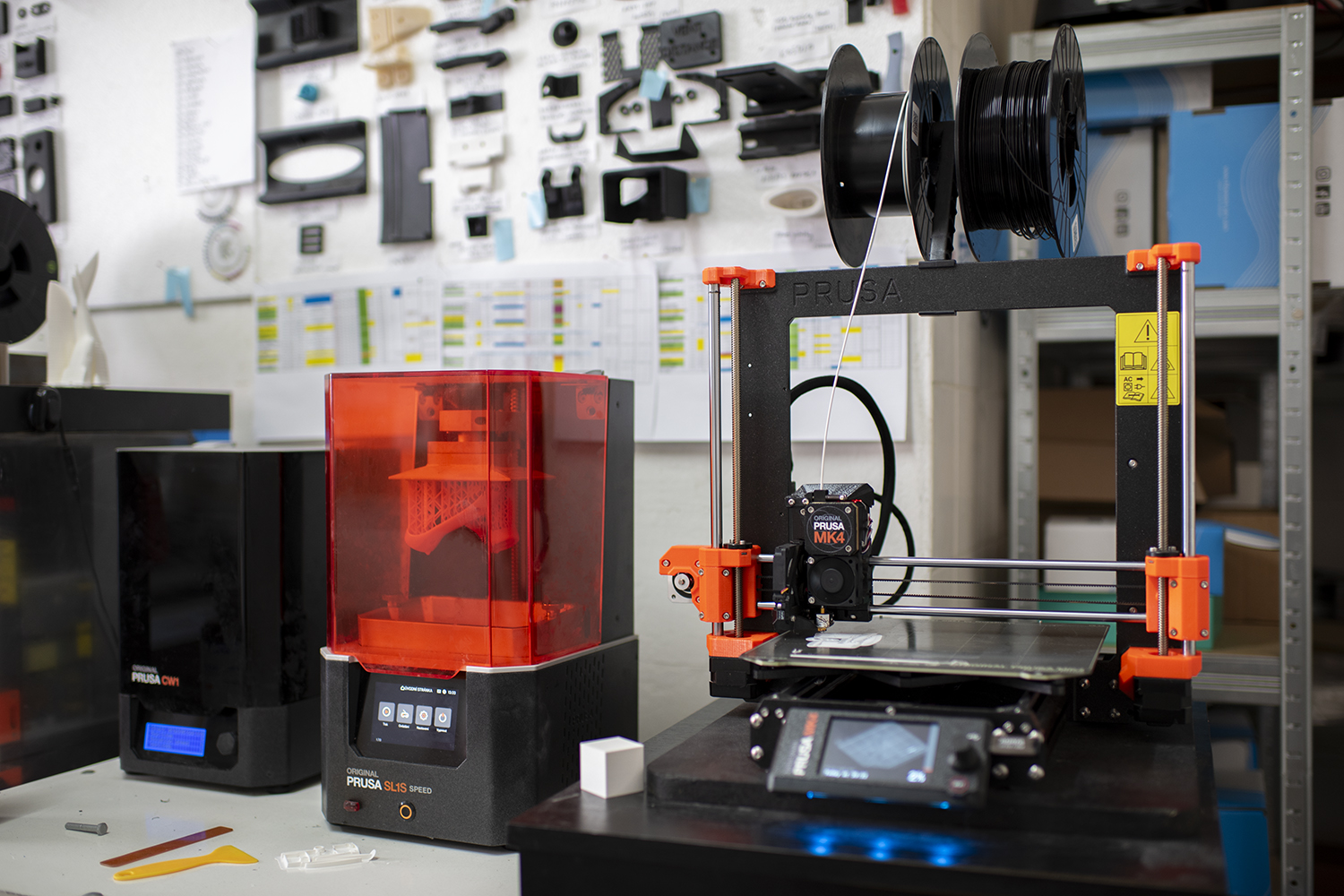

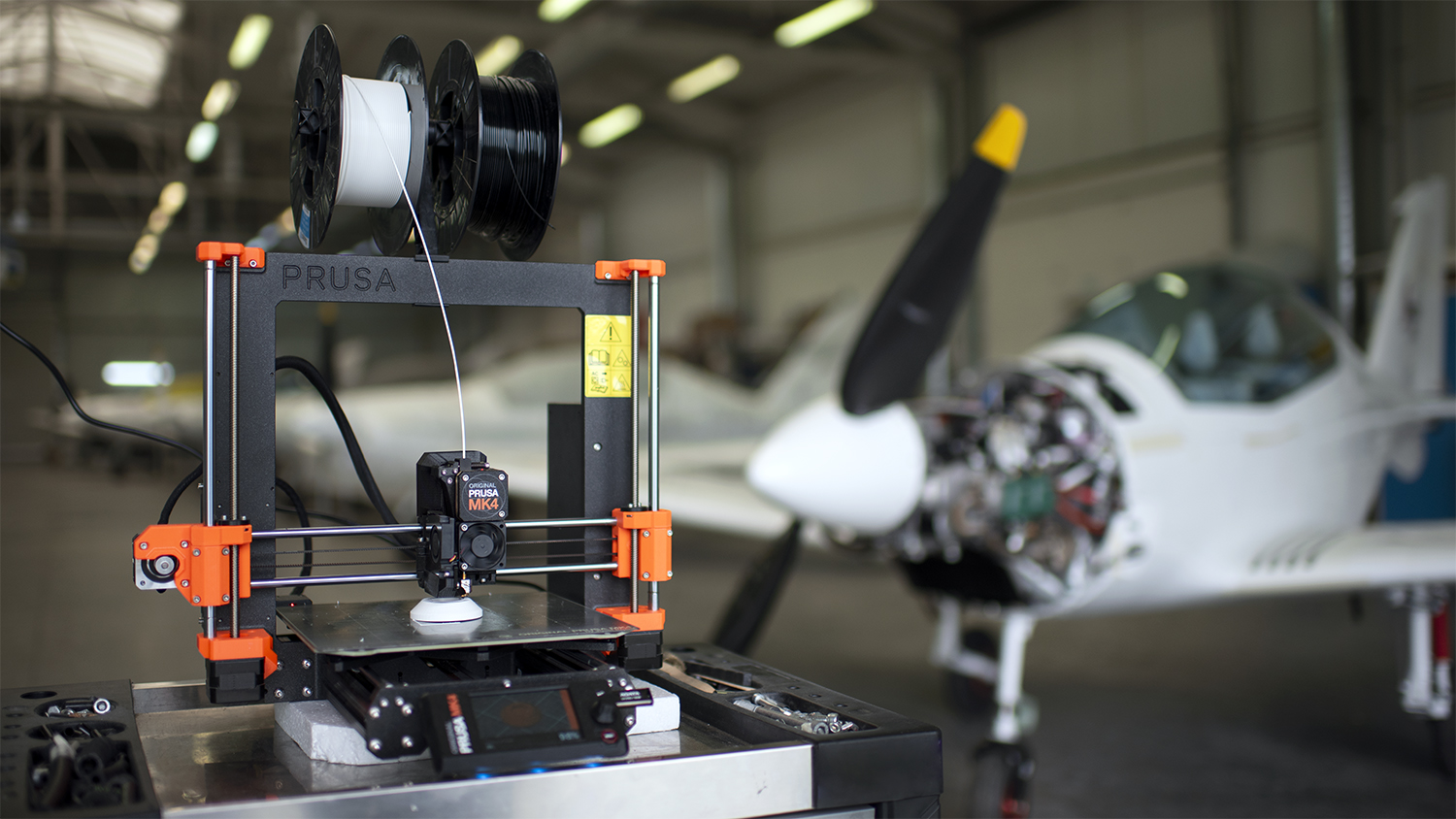

Über hundert der Komponenten des Shark sind 3D-gedruckt. Die meisten von ihnen sind unter der Motorhaube versteckt. In diesem versteckten Raum neben der Werkstatt enthüllt Vlado Pekar, der CEO von SHARK.AERO, seine Arbeitstiere – mehrere Original Prusa 3D-Drucker, darunter der Harz SL1S und ein brandneuer MK4!

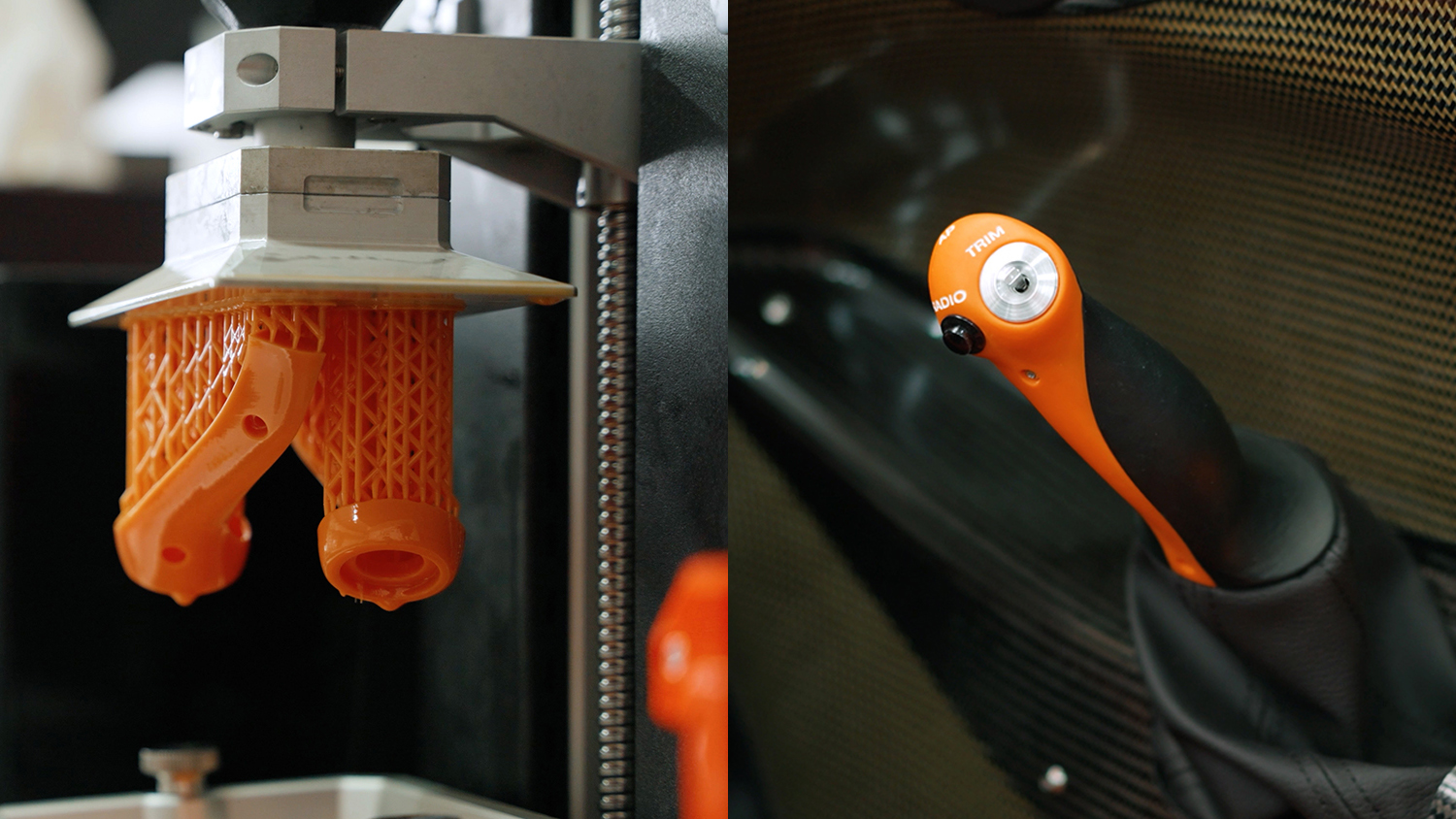

„Mit dem 3D-Druck sparen wir etwa 100 Arbeitsstunden“, sagt Vlado. Die meisten Teile werden aus ABS gedruckt, weil es sehr temperaturbeständig ist. Alles in der Nähe des Motorkühlsystems ist aus Nylon. Sie können ein 3D-gedrucktes Teil direkt im Cockpit sehen – der Steuergriff des Flugzeugs, gedruckt aus Harz mit dem Original Prusa SLA-Drucker.

Vlado hat den 3D-Druck erfolgreich eingesetzt, um die Fahrwerksklappen des Flugzeugs zu perfektionieren – ein Projekt, an dem er 10 Jahre gearbeitet hat. Er beschreibt den Prozess als ein ständiges Ausprobieren, bei dem unzählige Variationen getestet wurden, bis das Ergebnis genau richtig war. Die funktionierenden Türen sind eine Mischung aus Kohlefaserverbundstoffen und 3D-gedruckten Teilen. Warum die ganze Aufregung? Nun, die eingezogenen Fahrwerksklappen können dem Flugzeug eine zusätzliche Geschwindigkeit von 10 Kilometern verleihen.

Der Original Prusa MK4, den sie kürzlich hinzugefügt haben, war eine große Hilfe in ihrem Entwicklungsprozess. „Die erste Schicht ist immer großartig und insgesamt haben sich der Zugang und die Benutzerfreundlichkeit stark verbessert. Wir werden ihn viel benutzen, sobald wir alle unsere Teile neu gesliced haben“, erwähnt Vlado.

Auch in der Werkstatt hat der 3D-Druck mit gedruckten Werkzeugen, Formen und Urmodellen Einzug gehalten. Vor jeder Serienproduktion wird ein 3D-gedrucktes Modell für Tests und Versuche gedruckt.

Das Beste an unserem Besuch war, dass wir überall von Izi, einem Hund, den Vlado in der Nähe des Flughafens gefunden hat, begleitet wurden. Izi ist sehr freundlich und – was am interessantesten ist – er liebt es zu fliegen und hat über 80 Stunden in der Luft verbracht. Petr Hýl bezeichnet ihn als ihren eigenen „Obersten Hundeoffizier“.

Making of 2: Da waren wir also, hoch am Himmel, zwei Shark-Flugzeuge in einer engen Formation. Unter uns erstreckte sich der riesige Stausee Nové Mlýny, während zu unserer Linken der Děvín, der höchste Berg der Region, lag. Es war einfach nur schön. Wie durch ein Wunder spielte mein Magen dieses Mal mit. Die atemberaubende Aussicht ließ mich kurzzeitig unser Ziel vergessen: Wir rannten gegen den Sonnenuntergang an, eine Stunde blieb uns, um die perfekten Aufnahmen für das Video zu machen. Zum Glück blieb Tanya mit der Hauptkamera konzentriert.

„Leute, wir brauchen mehr von Ihnen auf der linken Seite mit dem Berg im Hintergrund“, befahl sie über Funk.

„Verstanden“, antwortete unser Pilot und drehte ohne Vorwarnung scharf nach links. Ich spürte den Kurswechsel, und zwar nicht auf eine angenehme Art.

„Das ist es, worum es in der Fliegerei geht“, sagte der Pilot mit offensichtlicher Begeisterung, während er anfing, abzusteigen, dann zu steigen, scharf nach rechts abzubiegen und eine Reihe anderer Manöver zu fliegen. Ich versuchte, mich darauf zu konzentrieren, die zweite Kamera zu halten und nicht zu atmen.

„Haben wir die Aufnahme gemacht?“, fragte der Pilot.

„Negativ, Sie müssen noch einmal starten“, meldete Tanya über das Funkgerät.

Wir mussten diesen Tanz mit dem Teufel fünfmal wiederholen.

Rekordverdächtige Flugzeuge

Zu unserem Glück stand während unseres Besuchs ein besonderes Flugzeug im Hangar: Das Flugzeug, mit dem Zara Rutherford als jüngste Frau allein um die Welt geflogen ist. Und auch ihr 17-jähriger Bruder nutzte einen Shark, um der jüngste Mensch zu werden, dem dies gelang.

„Für uns ist das der Beweis, dass unsere Flugzeuge extrem zuverlässig sind und überall und bei jedem Klima fliegen können. Wer hätte gedacht, dass ein Flugzeug mit 3D-gedruckten Teilen so etwas kann? „, sagt Petr mit einem Lächeln.

Sowohl das Fliegen als auch das 3D-Drucken scheinen ziemlich süchtig zu machen. Aber es ist eine gute Art von Sucht, eine, die immer wieder Grenzen verschiebt, unglaubliche Dinge erfindet und neue Höhen erklimmt.

Making of 3: Als ich diesen Artikel beendete und mir eine Vorschau des Videos ansah, fiel mir etwas Merkwürdiges auf. Die Aufnahmen, für die ich praktisch meinen Stolz heruntergeschluckt hatte… Sie waren in dem Video auffallend wenig vorhanden! Als ich Tanya darauf ansprach, antwortete sie einfach mit einem wissenden Lächeln: „So gut waren sie nicht.“

Oh, die Freuden eines Traumjobs.

Štěpán Feik, Tanya Nedeva und Jakub Kmošek

Du musst angemeldet sein, um einen Kommentar abzugeben.