Škoda Auto jest ważnym członkiem Grupy Volkswagen i największym pracodawcą w Czechach. Škoda w 2021 roku wyprodukowała ponad 800 000 samochodów dla klientów na całym świecie. Firma jest nie tylko symbolem czeskiego przemysłu, ale także liderem w dziedzinie innowacji i wprowadzania nowych technologii. Jedną z nich jest wykorzystanie druku 3D w produkcji.

Druk 3D z tworzyw sztucznych nie jest nowością w Centralnej Hali Pilotażowej w Škoda Auto – firma od lat wykorzystuje tę technologię do opracowywania nowych modeli, analiz i testów oraz przedprodukcyjnych modeli samochodów. Technologia okazała się również niezastąpiona w Centralnym Serwisie Technicznym do drukowania części zamiennych, szybkiego prototypowania i testowania materiałów do produkcji seryjnej. Jednak zdecydowanie największym użytkownikiem jest dział produkcji samochodów.

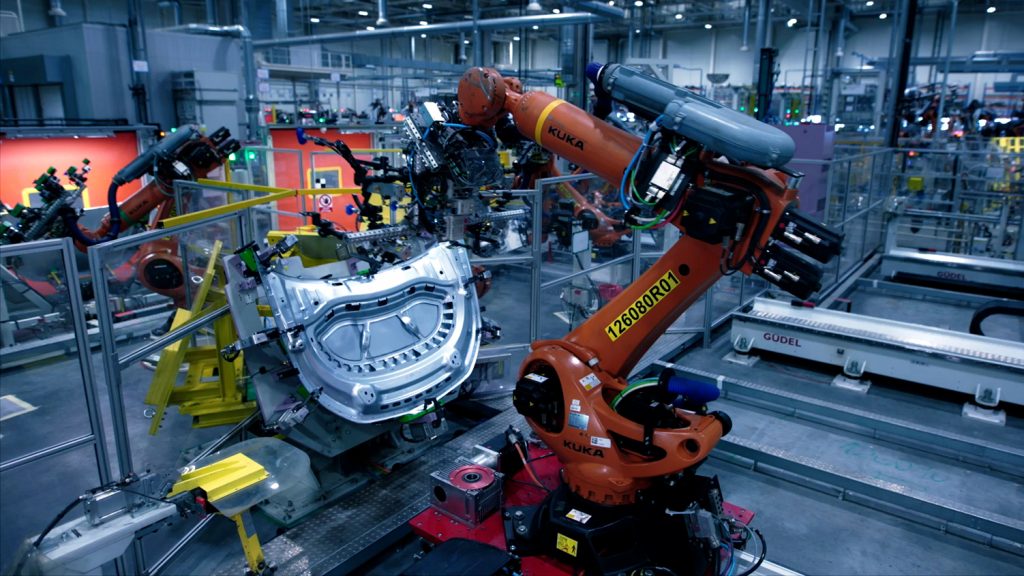

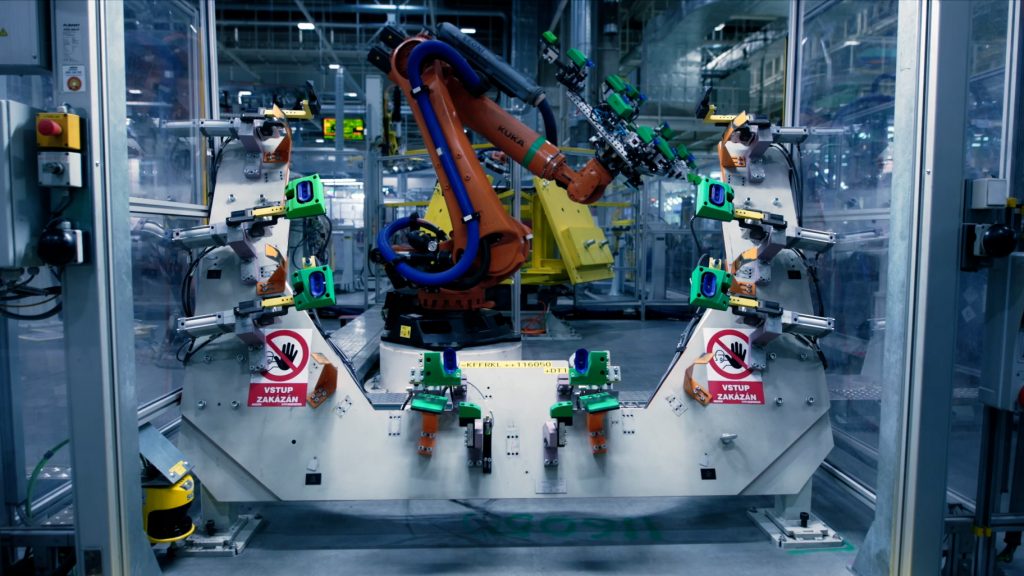

To właśnie tutaj zrodził się pomysł wykorzystania drukarek 3D w produkcji: wielu pracowników wewnętrznego działu utrzymania ruchu posiada w domu drukarkę 3D i są to jedni z najbardziej zapalonych użytkowników. Z ich perspektywy drukarka 3D to standardowe narzędzie pracy, dlaczego więc nie wykorzystać jej na produkcji? Pomysł został dobrze przyjęty i po udanych testach, Škoda Auto zdecydowała się zbudować swoją pierwszą niskobudżetową farmę druku 3D bezpośrednio w głównej fabryce – w spawalni w Mladá Boleslav.

„Wyniki przekroczyły nasze oczekiwania, a następnie bardzo znacząco wpłynęły na ekspansję druku 3D z tworzyw sztucznych na inne nasze zakłady. Teraz mamy ponad 60 drukarek 3D” – mówi Jana Polášek Filová, Ekspert Koordynator ds. Cyfryzacji i Innowacji Produkcji i Logistyki w Škoda Auto.

Produkcja na farmach druku 3D jest bardzo elastyczna – mogą one na przykład drukować różne narzędzia, części lub prototypy. Istnieją wewnętrzne procesy, więc pracownik musi jedynie dostarczyć farmie szkic pożądanego modelu lub oryginalną część jako szablon. Wszystkie części są najpierw sprawdzane w wewnętrznej bazie danych – oryginalne części przychodzą z danymi do druku i instrukcjami, a nowe modele przed wydrukowaniem muszą być zatwierdzone przez specjalistów od patentów. Obsługujący farmę druku 3D są w stanie dostarczyć modele w żądanej liczbie w ciągu kilku godzin.

Co drukują

Na farmach druku 3D można znaleźć maszyny renomowanych marek – a wykorzystanie drukarek 3D różni się znacząco w zależności od specyficznych wymagań poszczególnych działów. W Centralnej Hali Pilotażowej najczęściej drukowane są szablony dla ciągłości powierzchni i krawędzi lub modele części montażowych takich jak reflektor tylny, przedni czy spojler tylnej klapy. Wydrukowane w 3D części pomagają w optymalizacji procesu spawania w fazie przedprodukcyjnej.

Dział utrzymania ruchu w tłoczni drukuje specjalne szablony do kontroli form – oszczędza to ich czas i podnosi jakość produkcji. Przed drukiem 3D, dział utrzymania ruchu musiał przywozić formy do kontroli w dedykowanym zakładzie, teraz może sprawdzić jakość bezpośrednio przy linii tłoczenia.

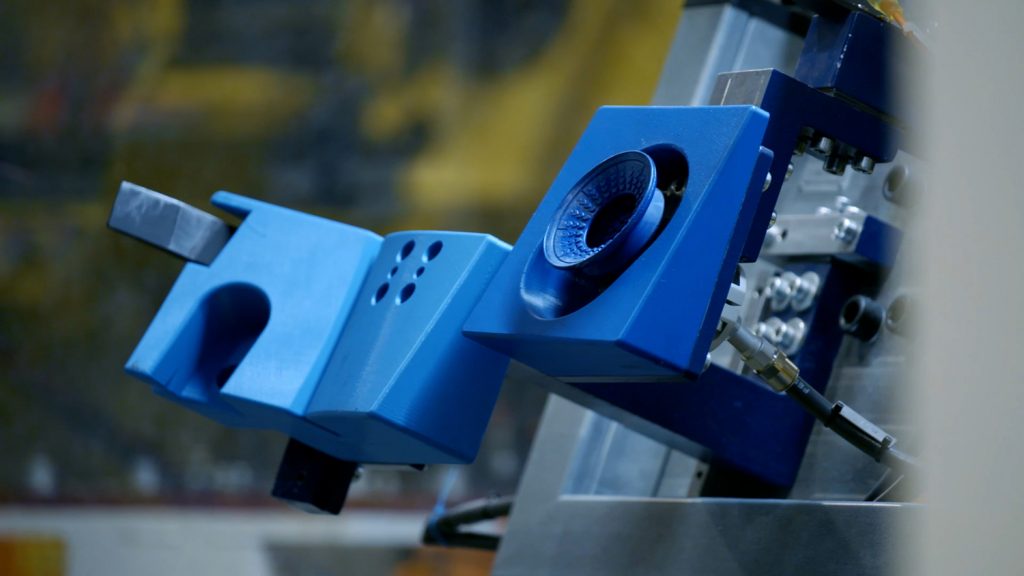

Dział produkcji silników i skrzyń biegów stawia na inteligentne rozwiązania, które optymalizują ich działanie. Przykładem mogą być zaciski – narzędzia służące do manipulacji kołami zębatymi na linii produkcyjnej. Wydrukowane w 3D zaciski w pełni zastąpiły metalowe, które potrafiły uszkodzić koła zębate. Cena wydrukowanego zacisku jest nieporównywalnie niższa od metalowego – a przy tym, nie narażając na zniszczenie kół zębatych, działa on również dłużej.

Załoga narzędziowni najczęściej drukuje kształtowe części do uchwytów – takie, które wcześniej były produkowane przez duże centra obróbcze. Dzięki tej zmianie ich produkcja stała się zarówno szybsza, jak i tańsza. Dział logistyki wykorzystuje drukarki 3D do wykonywania etykiet na wózki z elementami gotowymi do montażu lub osłon karoserii samochodów, które pomagają w bezpiecznym przeładunku.

W Centralnym Serwisie Technicznym druk 3D szybko stał się niezbędny do produkcji skomplikowanych części zamiennych: Na przykład podkładek kształtowych lub przyrządów do pomiaru szczelin między elementami. W krótkim czasie w zasadzie przestano kupować te części i po prostu zaczęto je drukować w 3D. Jest to również niezbędny proces dla starszych maszyn – technicy ze Škoda Auto często sami udoskonalają części zamienne – tworząc prototypy, testując je i stopniowo dopracowując, aż do momentu, gdy produkcja wyda zgodę.

Druk 3D pomaga sprostać wielu wyzwaniom

Podczas wykonywania wszelkiego rodzaju narzędzi i akcesoriów, jedną z głównych zalet druku 3D są nieograniczone możliwości i ogromna elastyczność. Firma Škoda Auto zdała sobie z tego sprawę, gdy napotkała przerwany łańcuch dostaw z powodu ograniczeń COVID-19: tysiące samochodów nie mogło zostać skompletowanych, co wiązało się z nieuchronnym ryzykiem zatrzymania całej produkcji – a w motoryzacji oznacza to ogromne komplikacje na wielu płaszczyznach.

„Z powodu problemów z łańcuchem dostaw, farmy druku 3D miały za zadanie pomóc w zakończeniu finalizacji modeli Škoda Superb i Karoq w zakładzie w Kvasinach – gdzie wystąpił problem z dostawą drążka skrzyni biegów. Wydrukowane plastikowe nakładki służyły do ustawienia przełożenia skrzyni biegów w pozycji neutralnej. Bez tego samochody nie mogłyby dokończyć swojej drogi przez proces produkcyjny. Czekaliśmy na dostarczenie oryginalnej części, aby potem wymienić plastikową osłonę” – mówi Jana Polášek Filová, opisując skomplikowane czasy.

Dzięki błyskawicznemu prototypowaniu, szybkiemu procesowi zatwierdzania i masowej produkcji plastikowych osłon (również wykorzystującej możliwości produkcyjne druku 3D tu w Prusa Research), udało się uniknąć długiego opóźnienia produkcyjnego w dostawie ponad 13 000 samochodów. Tego rodzaju szybka i elastyczna reakcja na nieprzewidziane okoliczności nie byłaby możliwa bez druku 3D.

Zmiana tradycyjnych sposobów myślenia

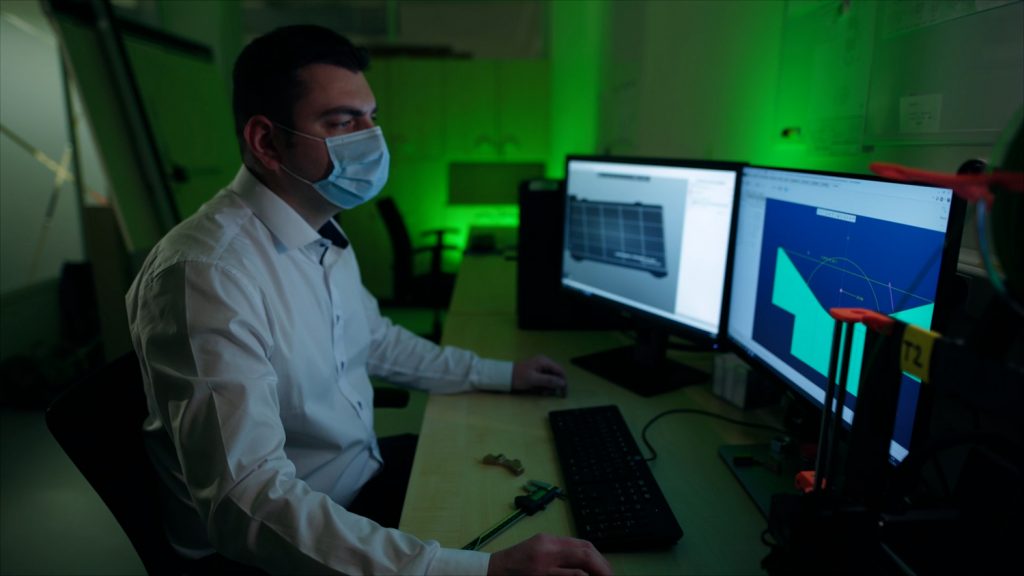

Dla Škoda Auto, wprowadzenie druku 3D do produkcji przynosi ogromne korzyści. Z drugiej strony, powoduje wzrost wymagań wobec wykwalifikowanego personelu. I nie chodzi tu tylko o operatorów drukarek 3D – ale o wszystkich w procesie produkcyjnym. Celem Škoda Auto jest wydobycie pełnego potencjału druku 3D i wykorzystanie drukarki 3D jako pełnoprawnego narzędzia pracy. To wymaga odpowiedniej edukacji i szkoleń, których obecni inżynierowie nie posiadają. Dlatego właśnie druk 3D stał się częścią programu szkoleniowego w Škoda Academy: zwiększenie liczby wykwalifikowanych i wykształconych osób, które potrafią rozpoznać sytuacje wymagające zastosowania technologii druku 3D lub takie, w których przyniosłoby to korzyści.

Choć Škoda Auto ma w swoim portfolio wiele maszyn różnych marek, zdecydowana większość drukarek 3D to Original Prusa.

„Wybór drukarki 3D nie był przypadkowy – duża część decyzji wynikała z dostępności cenowej, prostego sterowania oraz konserwacji, niezawodności i jakości wydruków, które są w parze z naszym standardem wykonywania prototypów czy narzędzi,” wyjaśnia Jana Polášek Filová.

„Współpraca Škoda Auto i Prusa Research pomogła zapoczątkować zmianę sposobu myślenia o produkcji i pomogła zmotywować naszych pracowników do wykorzystania technologii wytwarzania przyrostowego w nowy sposób,” dodaje.

Nowy standard

Druk 3D w Škoda Auto pomaga oszczędzać zarówno pieniądze jak i czas, wspomaga innowacyjne myślenie i powoduje wymyślanie nowych procedur – pracownicy sami wpadają na innowacyjne pomysły i tworzą lepsze narzędzia, które pomagają im w pracy i usprawniają proces produkcji. Drukarki 3D stały się pełnoprawnym narzędziem pracy, tak jak śrubokręt, komputer czy obrabiarka CNC. Kolejnym celem jest wyjście druku 3D z fazy wykorzystywania do prototypowania i tworzenia narzędzi do bycia częścią produktu końcowego.

„W dziale Produkcji i Logistyki Škoda Auto jest obecnie 40 osób, które są częścią naszej grupy roboczej ds. druku 3D z tworzyw sztucznych. I są oni zafascynowani możliwościami produkcji przyrostowej. Ich ekscytacja jest szybko podchwytywana przez inne działy i jestem pewna, że za trzy lata w Škoda Auto będą setki aktywnych makerów, – przewiduje Jana Polášek Filová i dodaje: „Wierzę, że w przyszłości druk 3D będzie nie tylko użytecznym narzędziem prototypowania, ale nieodzowną częścią finalnej produkcji samochodu.”

Musisz się zalogować, aby móc dodać komentarz.