Škoda Auto est un membre important du groupe Volkswagen et le plus grand employeur de Tchéquie. Skoda a fabriqué plus de 800 000 voitures en 2021 pour des clients du monde entier. L’entreprise n’est pas seulement un symbole de l’industrie tchèque mais aussi un chef de file dans le domaine des innovations et de l’introduction de nouvelles technologies. L’une d’elles est l’utilisation de l’impression 3D en production.

L’impression 3D plastique n’est pas nouvelle dans le hall pilote central de Škoda Auto – ils utilisent la technologie depuis des années maintenant pour développer de nouveaux modèles, pour de l’analyse et du test, et pour des modèles de voitures de pré-production. La technologie s’est également avérée irremplaçable au service technique central pour imprimer des pièces de rechange, du prototypage rapide et du test de matériaux pour la production de masse. Cependant, le plus gros utilisateur est de loin le département de fabrication automobile.

C’est de là qu’est venue l’idée d’utiliser des imprimantes 3D en production : de nombreux employés de maintenance interne ont une imprimante 3D à la maison et sont parmi les utilisateurs les plus passionnés. De leur point de vue, une imprimante 3D est un outil de travail standard, donc – pourquoi ne pas l’utiliser en production ? L’idée a été bien accueillie et après un essai réussi, Škoda Auto a décidé de construire sa première ferme d’impression 3D à faible coût directement dans l’usine principale – dans l’usine de soudage de Mladá Boleslav.

« Les résultats ont dépassé nos attentes et ont par la suite influencé de manière très significative l’expansion de l’impression 3D plastique dans nos autres usines. Maintenant, nous avons plus de 60 imprimantes 3D, » déclare Jana Polášek Filová, coordinatrice experte pour la Digitalisation et l’Innovation au sein de la Production et de la Logistique chez Škoda Auto.

La production des fermes d’impression 3D est très flexible – par exemple, elles peuvent imprimer différents outils, pièces ou prototypes. Des processus internes sont en place, de sorte que l’employé n’a qu’à fournir à la ferme un croquis du modèle souhaité ou la pièce d’origine comme modèle. Toutes les pièces sont d’abord vérifiées dans la base de données interne – les pièces d’origine sont accompagnées de données d’impression et d’instructions, et les nouveaux modèles doivent être approuvés par des spécialistes des brevets avant l’impression. Les opérateurs de la ferme d’impression 3D sont alors capables de livrer des modèles en nombre souhaité en quelques heures.

Qu’est-ce qu’ils impriment

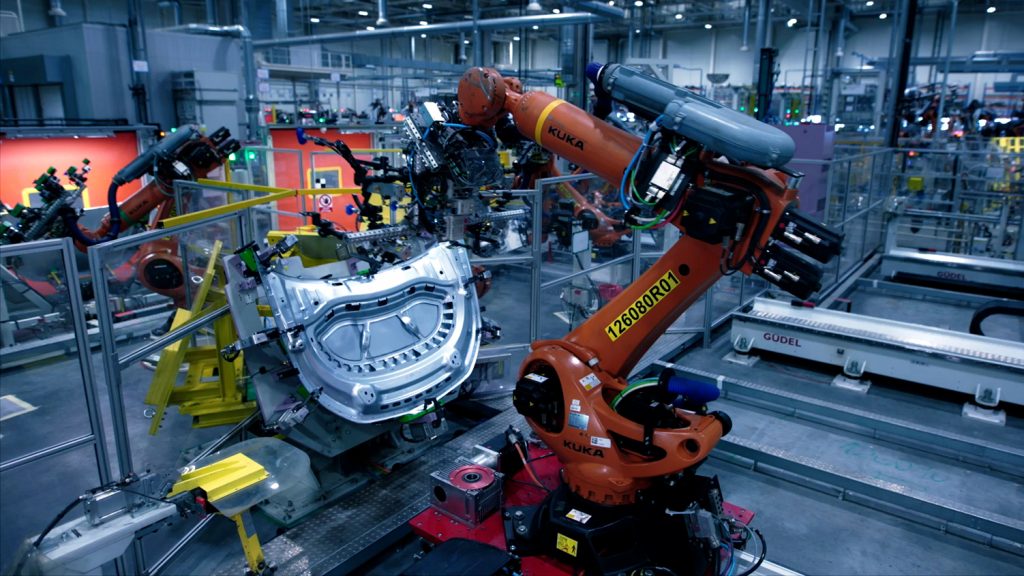

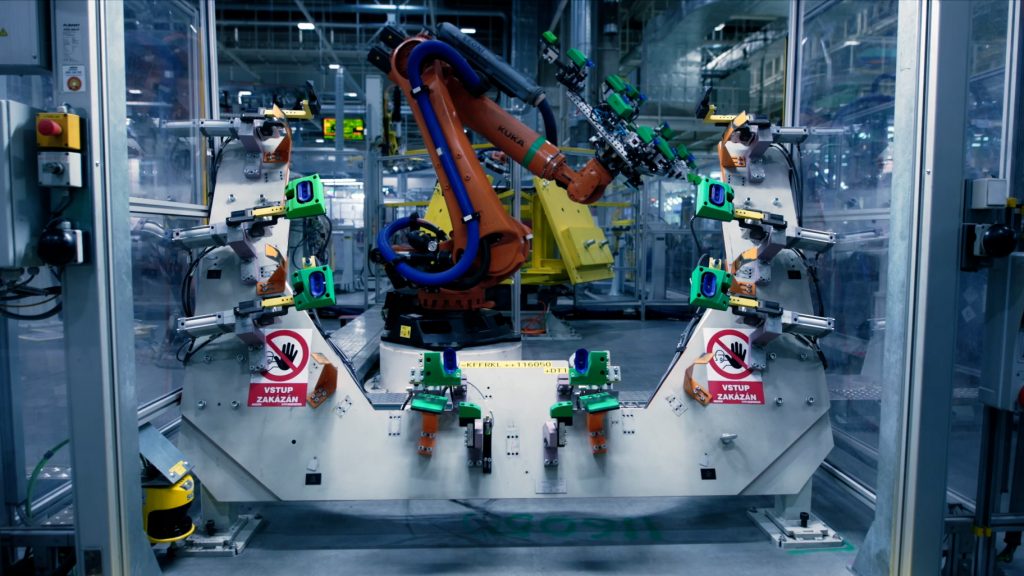

Vous pouvez trouver des machines de marques renommées dans les fermes d’impression 3D – et l’utilisation des imprimantes 3D varie considérablement en fonction des exigences spécifiques de chaque département. Le Hall Pilote Central imprime le plus souvent des gabarits pour la continuité de surface et de périmètre ou des modèles de pièces d’assemblage telles que le feu arrière, le feu avant ou le becquet de la porte arrière. Les pièces imprimées en 3D aident à optimiser le processus de soudage dans la phase de pré-production.

Le service de maintenance de l’usine de pressage imprime des modèles spéciaux pour l’examen des moules – cela leur fait gagner du temps et augmente la qualité de la production. Avant l’impression 3D, le service maintenance devait amener les moules pour examen dans un atelier dédié, désormais ils peuvent vérifier la qualité directement sur la ligne de pressage.

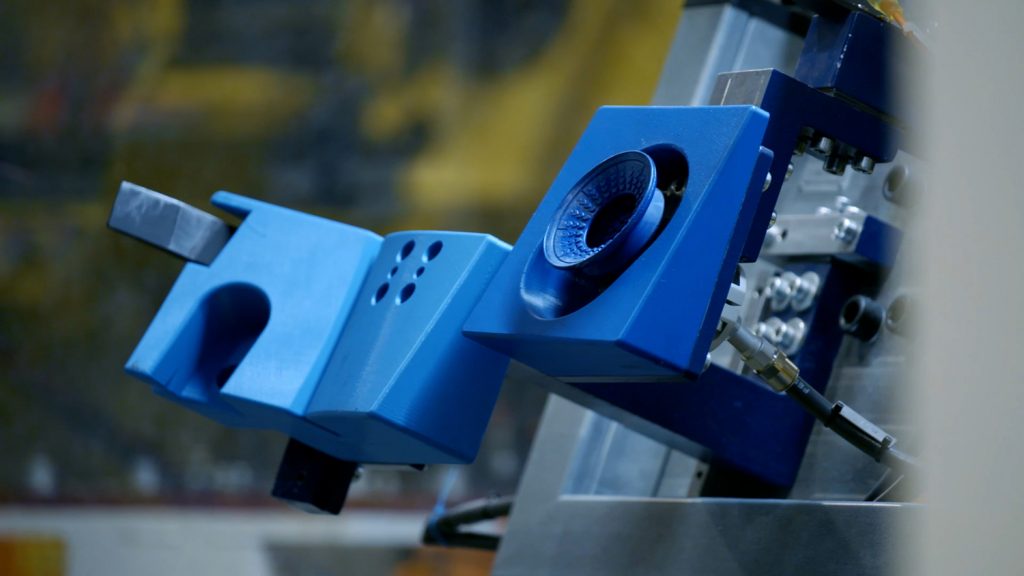

Le département de fabrication des moteurs et transmissions se concentre sur des solutions intelligentes qui optimisent leurs opérations. Par exemple, les pinces – outils utilisés pour manipuler les roues dentées de la chaîne de production. Les pinces imprimées en 3D ont entièrement remplacé celles en métal, qui usaient les roues dentées. Le prix d’une pince imprimée est incomparablement plus bas que celui en métal – et, tout en n’usant pas les roues dentées, elle dure aussi plus longtemps.

L’équipe de l’atelier imprime le plus souvent des pièces façonnées pour le maintien des montages – le type de pièce qui était auparavant produit par les machines-outils dans les grands centres. Ce changement a rendu leur production à la fois plus rapide et moins chère. Le service logistique utilise des imprimantes 3D pour fabriquer des étiquettes sur des chariots avec des pièces prêtes à assembler ou des caches de carrosserie pour aider à une manipulation en toute sécurité.

Au Service Technique Central, l’impression 3D est rapidement devenue indispensable pour la production de pièces détachées sophistiquées : par exemple des socles de forme ou des gabarits pour mesurer la taille des joints. En peu de temps, ils ont tout simplement cessé d’acheter ces pièces et ont commencé à les imprimer en 3D. C’est également un processus nécessaire pour les machines plus anciennes – les techniciens de Škoda Auto améliorent souvent les pièces de rechange eux-mêmes – en les prototypant, en les testant et en les affinant progressivement jusqu’à ce que la production donne son approbation.

L’impression 3D aide à relever de nombreux défis

Lors de la fabrication de toutes sortes d’outils et d’accessoires, l’un des principaux avantages de l’impression 3D sont des possibilités illimitées et une grande flexibilité. Škoda Auto s’en est rendu compte que lorsqu’ils ont rencontré une chaîne d’approvisionnement rompue en raison des restrictions liées au COVID-19 : des milliers de voitures ne pouvaient pas être terminées, avec un risque imminent d’arrêter toute la production – et dans l’automobile, cela signifie d’énormes complications à de nombreux niveaux.

« En raison de problèmes dans la chaîne d’approvisionnement, des fermes d’impression 3D ont été chargées d’aider à terminer la finalisation des modèles Škoda Superb et Karoq dans l’usine de Kvasiny – où il y avait un problème avec l’approvisionnement d’une tige de boîte de vitesses. Des caches en plastique imprimés ont été utilisés pour stabiliser la boîte de vitesses en position neutre. Sans cela, les voitures ne pourraient pas terminer leur voyage à travers le processus de production. Nous avons attendu la livraison de la pièce d’origine pour remplacer le cache plastique par la suite, » Jana Polášek Filová décrit les temps compliqués.

Grâce au prototypage rapide, au processus d’approbation rapide et à la production de masse des caches en plastique (en utilisant également les capacités de production d’impression 3D ici chez Prusa Research), un long retard de production de plus de 13 000 voitures a été évité. Ce type de réaction rapide et flexible à des circonstances imprévues ne serait pas possible sans l’impression 3D.

Changement des modes de pensée traditionnels

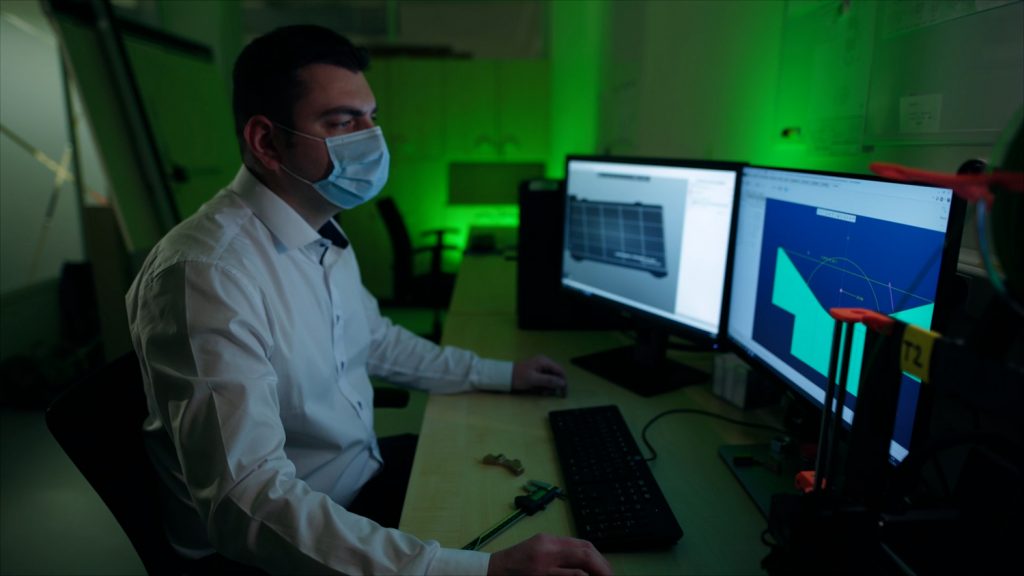

Pour Škoda Auto, l’introduction de l’impression 3D dans la production apporte de nombreux avantages. D’autre part, elle entraîne une augmentation des besoins en personnel qualifié. Et cela ne concerne pas seulement les opérateurs d’imprimantes 3D – mais tout le monde dans le processus de production. L’objectif de Škoda Auto est d’exploiter tout le potentiel de l’impression 3D et d’utiliser l’imprimante 3D comme un outil de travail à part entière. Cela nécessite une éducation et une formation adéquates que les ingénieurs actuels n’ont pas. C’est pourquoi l’impression 3D est devenue une partie d’un programme de formation à la Škoda Academy : Pour augmenter le nombre de personnes qualifiées et éduquées qui peuvent reconnaître les situations qui nécessitent ou bénéficieraient de l’utilisation de la technologie d’impression 3D.

Bien que Škoda Auto ait de nombreuses machines différentes de différentes marques dans son portefeuille, la grande majorité des imprimantes 3D sont des Original Prusa.

« Le choix d’une imprimante 3D n’était pas un hasard – une grande partie de la décision était basée sur la disponibilité des prix, des contrôles simples, et la maintenance, la fiabilité et la qualité des impressions qui vont de pair avec notre standard pour la fabrication de prototypes ou d’outils, » explique Jana Polášek Filová.

« La coopération de Škoda Auto et de Prusa Research a permis d’amorcer un changement dans la façon de penser la production et a contribué à motiver nos employés à utiliser les technologies de fabrication additive de nouvelles façons, » ajoute-t-elle.

Une nouvelle norme

L’impression 3D dans Škoda Auto permet d’économiser à la fois de l’argent et du temps, d’innover et d’inventer de nouvelles procédures – les employés eux-mêmes proposent de nouvelles idées d’innovations et de meilleurs outils qui les aident dans leur travail et améliorent le processus de production. Les imprimantes 3D sont devenues un outil de travail à part entière, au même titre qu’un tournevis, un PC ou une CNC. Le prochain objectif est de promouvoir l’impression 3D à partir du prototypage et de la fabrication d’outils pour faire partie de la production finale.

« Il y a maintenant 40 personnes dans la production et la logistique de Škoda Auto qui font partie de notre groupe de travail autour de l’impression 3D plastique. Et ils sont fascinés par les possibilités de la fabrication additive. Leur enthousiasme est rapidement capté par d’autres départements et je suis sûr que dans trois ans, il y aura des centaines de makers actifs chez Škoda Auto, » prédit Jana Polášek Filová et elle ajoute : Je crois qu’à l’avenir, l’impression 3D ne sera pas seulement un outil de prototypage utile, mais une partie indispensable de la production finale de la voiture.

Vous devez vous connecter pour publier un commentaire.