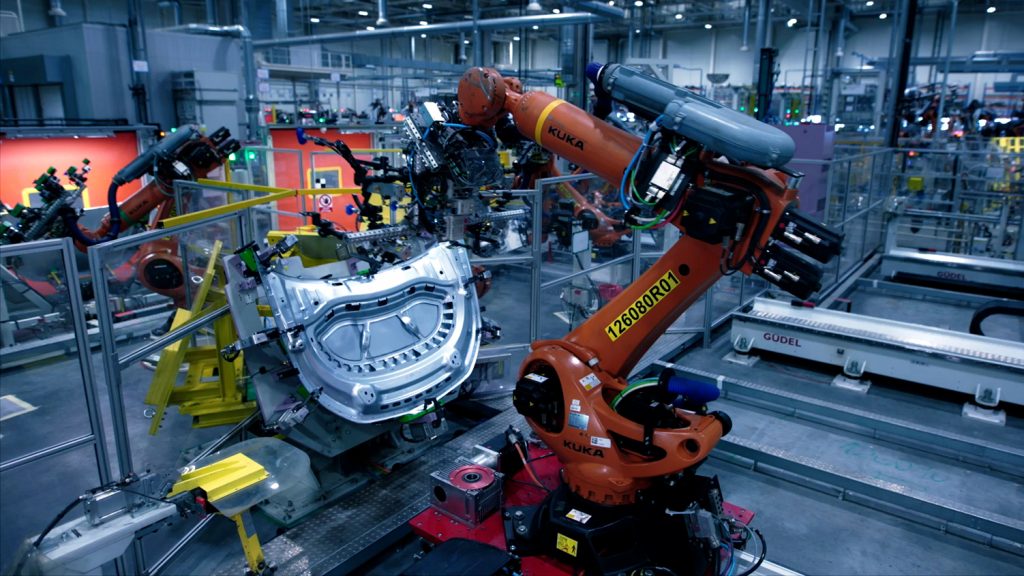

Škoda Auto ist ein wichtiges Mitglied des Volkswagen Konzerns und der größte Arbeitgeber in Tschechien. Škoda stellte im Jahr 2021 mehr als 800 000 Autos für Kunden in aller Welt her. Das Unternehmen ist nicht nur ein Symbol der tschechischen Industrie, sondern auch führend auf dem Gebiet der Innovationen und der Einführung neuer Technologien. Eine davon ist der Einsatz des 3D-Drucks in der Produktion.

Der 3D-Druck von Kunststoffen ist in der zentralen Versuchshalle von Škoda Auto nichts Neues – die Technologie wird dort schon seit Jahren für die Entwicklung neuer Modelle, für Analysen und Tests sowie für die Vorproduktion von Automodellen eingesetzt. Auch beim zentralen technischen Service hat sich die Technologie als unersetzlich erwiesen, um Ersatzteile zu drucken, Rapid Prototyping und Materialtests für die Massenproduktion durchzuführen. Der bei weitem größte Nutzer ist jedoch die Abteilung Automobilbau.

Hier entstand die Idee, 3D-Drucker in der Produktion einzusetzen: Viele der internen Wartungsmitarbeiter haben einen 3D-Drucker zu Hause und gehören zu den leidenschaftlichsten Nutzern. Aus ihrer Sicht ist ein 3D-Drucker ein Standard-Arbeitsgerät, warum also nicht auch in der Produktion einsetzen? Die Idee kam gut an und nach einem erfolgreichen Testlauf beschloss Škoda Auto, seine erste kostengünstige 3D-Druckfarm direkt im Hauptwerk zu errichten – im Schweißwerk in Mladá Boleslav.

„Die Ergebnisse übertrafen unsere Erwartungen und haben in der Folge die Ausweitung des 3D-Drucks von Kunststoffen auf unsere anderen Werke sehr stark beeinflusst. Jetzt haben wir mehr als 60 3D-Drucker,“ sagt Jana Polášek Filová, Fachkoordinatorin für Digitalisierung und Innovation in Produktion und Logistik bei Škoda Auto.

Die Produktion von 3D-Druckfarmen ist sehr flexibel – sie können zum Beispiel verschiedene Werkzeuge, Teile oder Prototypen drucken. Es gibt interne Prozesse, so dass der Mitarbeiter der Farm nur eine Skizze des gewünschten Modells oder das Originalteil als Vorlage liefern muss. Alle Teile werden zunächst in der internen Datenbank geprüft – Originalteile werden mit Druckdaten und Anweisungen geliefert, und neue Modelle müssen vor dem Druck von Patentspezialisten genehmigt werden. Die Betreiber der Druckfarm sind dann in der Lage, die Modelle in der gewünschten Anzahl innerhalb weniger Stunden zu liefern.

Was drucken sie

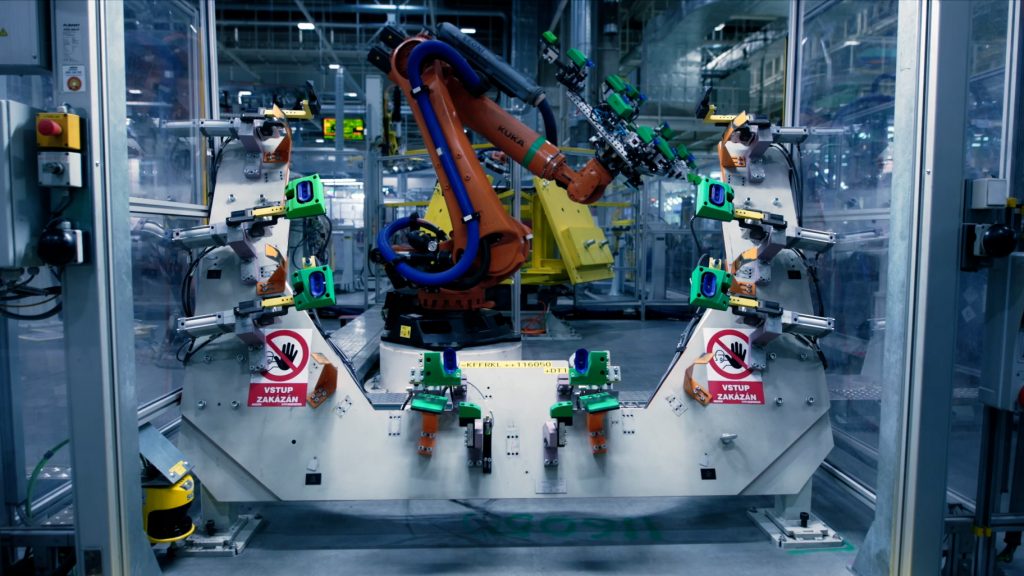

Auf 3D-Druckfarmen finden Sie Maschinen renommierter Marken – und die Verwendung von 3D-Druckern variiert je nach den spezifischen Anforderungen der einzelnen Abteilungen erheblich. In der Zentralen Pilothalle werden am häufigsten Schablonen für Oberflächen- und Umfangskontinuität oder Modelle von Montageteilen wie Rücklicht, Frontleuchte oder Heckspoiler gedruckt. Die 3D-gedruckten Teile helfen bei der Optimierung des Schweißprozesses in der Vorproduktionsphase.

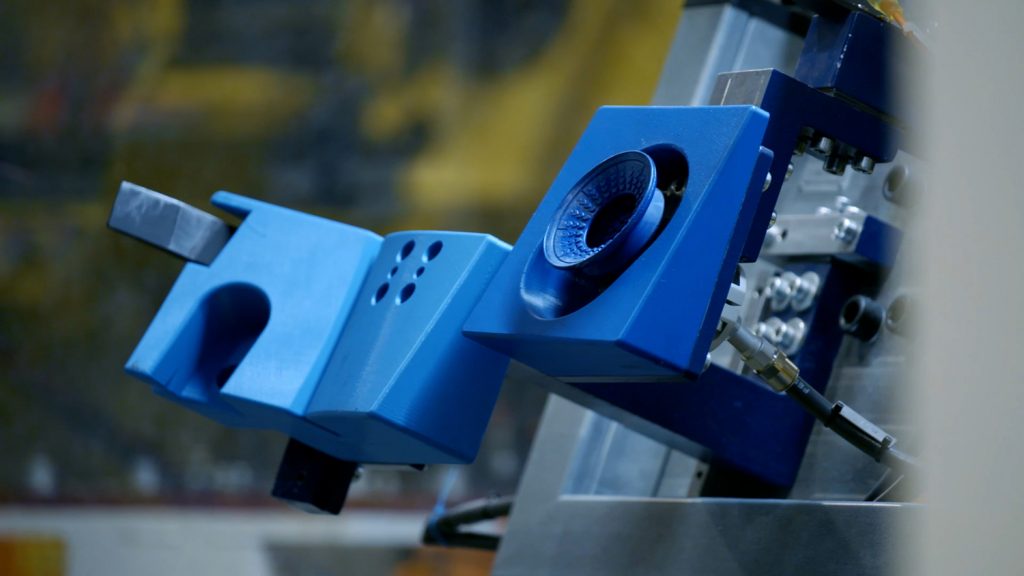

Die Wartungsabteilung im Presswerk druckt spezielle Schablonen zur Überprüfung der Formen – das spart Zeit und erhöht die Qualität der Produktion. Vor dem 3D-Druck musste die Wartungsabteilung die Formen zur Prüfung in eine spezielle Werkstatt bringen. Jetzt kann sie die Qualität direkt an der Presslinie überprüfen.

Die Motoren- und Getriebeherstellung konzentriert sich auf intelligente Lösungen, die ihre Abläufe optimieren. Ein Beispiel sind die Klemmen – Werkzeuge, mit denen die Zahnräder der Produktionslinie manipuliert werden. 3D-gedruckte Klammern ersetzen vollständig die Metallklammern, die die Zahnräder abnutzen. Der Preis einer gedruckten Klammer ist unvergleichlich niedriger als der einer Metallklammer – und da sie die Zahnräder nicht abnutzt, hält sie auch länger.

Die Werkstatt-Crew druckt am häufigsten Formteile für Haltevorrichtungen – die Art, die früher von Werkzeugmaschinen in großen Zentren hergestellt wurde. Diese Änderung machte ihre Produktion sowohl schneller als auch billiger. Die Logistikabteilung verwendet 3D-Drucker, um Etiketten für Wagen mit montagefertigen Teilen oder Karosserieabdeckungen herzustellen, die die sichere Handhabung erleichtern.

Im Zentralen Technischen Dienst wurde der 3D-Druck schnell unverzichtbar für die Herstellung anspruchsvoller Ersatzteile: Zum Beispiel Formpads oder Vorrichtungen zum Messen der Größe von Gelenken. In kurzer Zeit hörte man im Grunde auf, diese Teile zu kaufen und begann einfach, sie in 3D zu drucken. Auch für die älteren Maschinen ist dies ein notwendiger Prozess – die Techniker von Škoda Auto verbessern die Ersatzteile oft selbst – sie erstellen Prototypen, testen sie und verfeinern sie nach und nach, bis die Produktion sie freigibt.

3D-Druck hilft bei vielen Herausforderungen

Einer der Hauptvorteile des 3D-Drucks bei der Herstellung aller Arten von Werkzeugen und Zubehör sind die unbegrenzten Möglichkeiten und die enorme Flexibilität. Škoda Auto hat das erkannt, als die Lieferkette aufgrund der COVID-19-Beschränkungen unterbrochen wurde: Tausende von Autos konnten nicht fertiggestellt werden, und es bestand die unmittelbare Gefahr, dass die gesamte Produktion gestoppt werden musste – und in der Automobilindustrie bedeutet das enorme Komplikationen auf vielen Ebenen.

„Aufgrund von Problemen in der Lieferkette wurden 3D Druckfarmen beauftragt, bei der Fertigstellung der Modelle Škoda Superb und Karoq im Werk Kvasiny zu helfen – wo es ein Problem mit der Lieferung einer Getriebestange gab. Gedruckte Kunststoffabdeckungen wurden verwendet, um das Getriebe in einer neutralen Position zu stabilisieren. Ohne diese wären die Autos nicht in der Lage gewesen, ihre Reise durch den Produktionsprozess zu beenden. Wir warteten auf die Lieferung des Originalteils, um die Kunststoffabdeckung nachträglich zu ersetzen,“ beschreibt Jana Polášek Filová die komplizierten Zeiten.

Dank des schnellen Prototypings, des zügigen Genehmigungsverfahrens und der Massenproduktion der Kunststoffabdeckungen (auch unter Nutzung der Produktionskapazitäten des 3D-Drucks hier bei Prusa Research) konnte eine lange Produktionsverzögerung bei der Auslieferung von mehr als 13 000 Autos verhindert werden. Diese Art der schnellen und flexiblen Reaktion auf unvorhergesehene Umstände wäre ohne 3D-Druck nicht möglich.

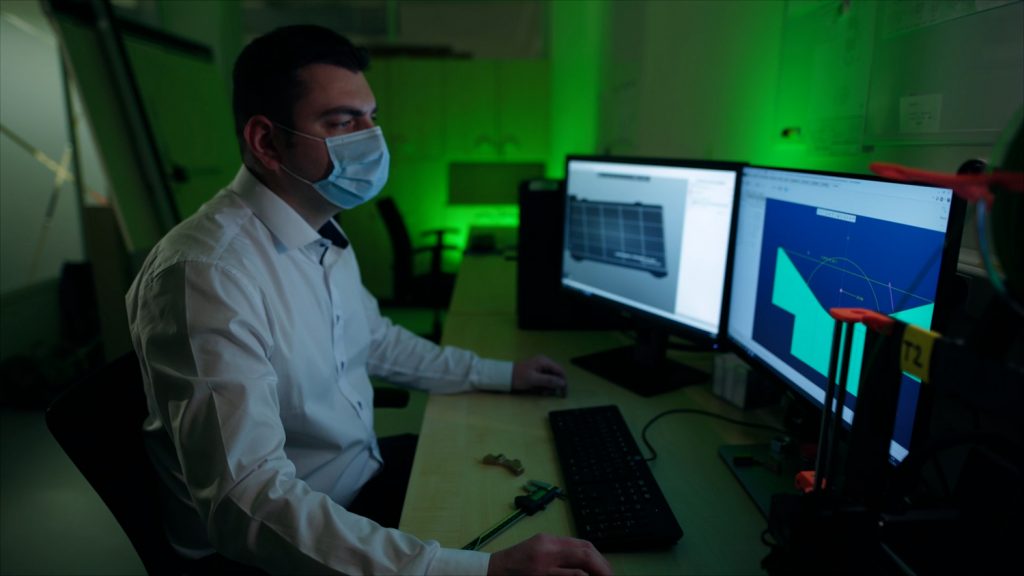

Änderung der traditionellen Denkweisen

Für Škoda Auto bringt die Einführung des 3D-Drucks in der Produktion enorme Vorteile mit sich. Auf der anderen Seite steigen dadurch die Anforderungen an qualifiziertes Personal. Und damit sind nicht nur die Bediener der 3D-Drucker gemeint, sondern alle, die am Produktionsprozess beteiligt sind. Das Ziel von Škoda Auto ist es, das volle Potenzial des 3D-Drucks auszuschöpfen und den 3D-Drucker als vollwertiges Arbeitsinstrument zu nutzen. Das erfordert eine angemessene Ausbildung und Schulung, über die die derzeitigen Ingenieure nicht verfügen. Deshalb wurde der 3D-Druck Teil eines Schulungsprogramms in der Škoda Akademie: Um die Zahl der qualifizierten und ausgebildeten Menschen zu erhöhen, die Situationen erkennen können, die den Einsatz der 3D-Drucktechnologie erfordern oder davon profitieren würden.

Obwohl Škoda Auto viele verschiedene Maschinen von unterschiedlichen Marken in seinem Portfolio hat, ist die überwiegende Mehrheit der 3D-Drucker Original Prusa.

„Die Wahl eines 3D-Druckers war kein Zufall – ein großer Teil der Entscheidung beruhte auf der Verfügbarkeit, dem Preis, der einfachen Steuerung und Wartung, der Zuverlässigkeit und der Qualität der Drucke, die mit unserem Standard für das Machen von Prototypen oder Werkzeugen übereinstimmen,“ erklärt Jana Polášek Filová.

„Die Zusammenarbeit von Škoda Auto und Prusa Research hat dazu beigetragen, einen Wandel in der Denkweise über die Produktion einzuleiten und unsere Mitarbeiter zu motivieren, additive Fertigungstechnologien auf neue Weise zu nutzen,“ fügt sie hinzu.

Ein neuer Standard

Der 3D-Druck bei Škoda Auto hilft, Geld und Zeit zu sparen, innovatives Denken zu fördern und neue Verfahren zu erfinden – die Mitarbeiter selbst kommen auf neue Ideen für Innovationen und bessere Werkzeuge, die ihnen bei ihrer Arbeit helfen und den Produktionsprozess verbessern. 3D-Drucker wurden zu einem vollwertigen Arbeitsmittel, genau wie ein Schraubenzieher, ein PC oder eine CNC. Das nächste Ziel ist es, den 3D-Druck vom Prototypenbau und der Werkzeugherstellung zu einem Teil der Endproduktion zu machen.

„In der Produktion und Logistik von Škoda Auto arbeiten heute 40 Personen in unserer Arbeitsgruppe Kunststoff 3D-Druck. Und sie sind fasziniert von den Möglichkeiten der additiven Fertigung. Ihre Begeisterung wird schnell von anderen Abteilungen aufgegriffen und ich bin sicher, dass es in drei Jahren Hunderte von aktiven Makern bei Škoda Auto geben wird,“ sagt Jana Polášek Filová voraus und fügt hinzu: Ich glaube, dass der 3D-Druck in Zukunft nicht nur ein nützliches Werkzeug für das Prototyping sein wird, sondern ein unverzichtbarer Bestandteil der endgültigen Autoproduktion.

Du musst angemeldet sein, um einen Kommentar abzugeben.