In aria, tutto cambia. Il mondo appare diverso, le prospettive cambiano e i pensieri diventano più chiari. Questa è la sensazione che SHARK.AERO, un’azienda Ceco-Slovacca, mira a realizzare attraverso il suo aereo ultraleggero da record. Le stampanti 3D Original Prusa li stanno aiutando sia nello sviluppo che nella produzione vera e propria. Quindi, allacciate le cinture e preparatevi al decollo!

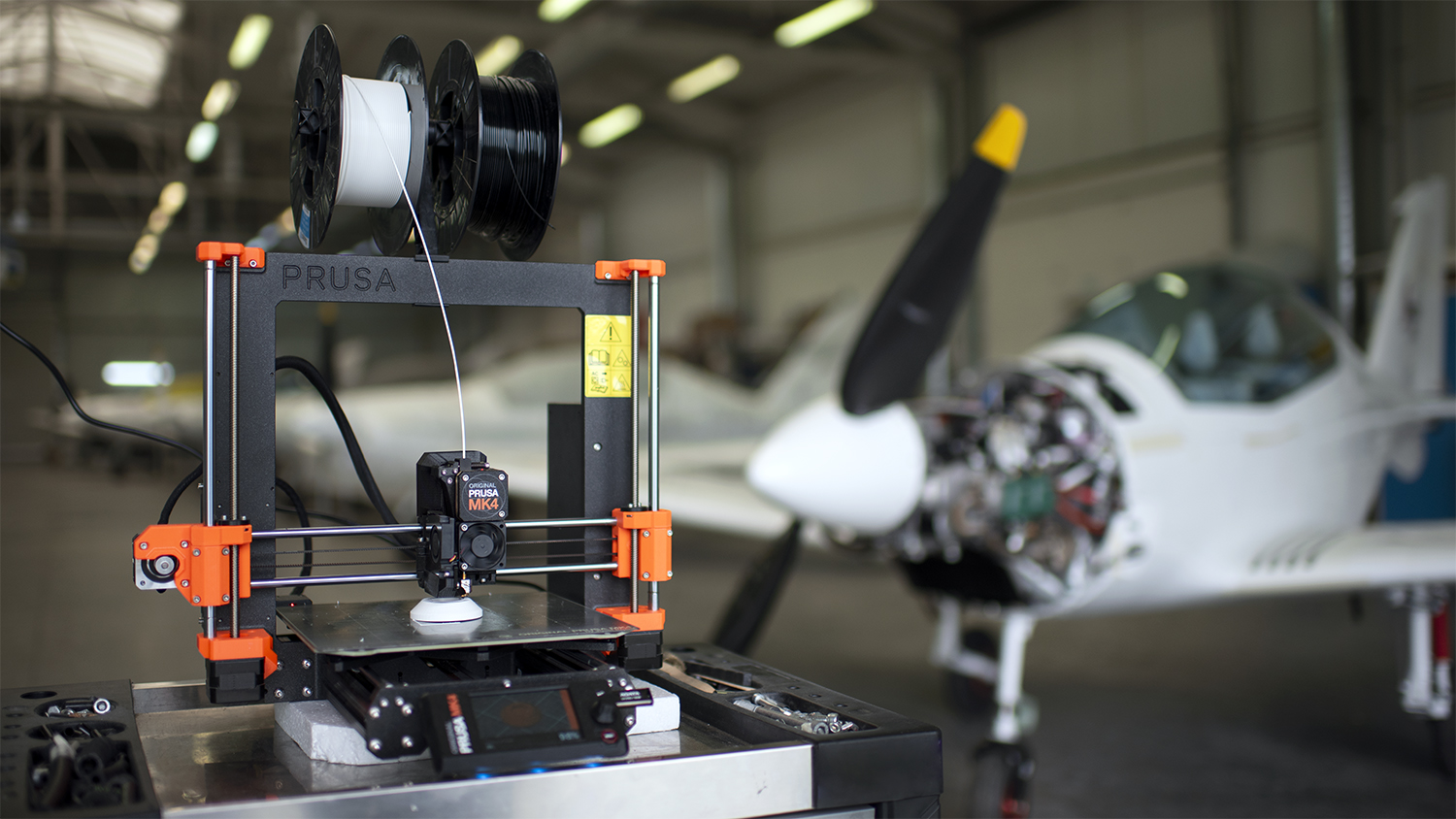

SHARK.AERO è un’azienda con una ricca storia di oltre 30 anni. Inizialmente ha iniziato come produttore di componenti per Diamond Aircraft, ma con il tempo ha creato il proprio marchio, lo Shark. L’hangar della SHARK.AERO è pieno di aerei di vario tipo: uno spettacolo che lascia a bocca aperta. Tuttavia, non si tratta di aerei qualsiasi, ma di alcuni dei più veloci ultraleggeri in circolazione. Petr Hýl, il direttore vendite e marketing, ci presenta il processo di produzione degli Shark.

Realizzare un aereo

Il team di SHARK.AERO produce le proprie parti in composito di carbonio, e ogni aereo richiede circa 200 componenti. Il processo di creazione dei compositi è molto complesso e, per una produzione senza intoppi, il team deve lavorare come una macchina ben oliata: stendere la fibra di carbonio negli stampi, unire gli strati con l’epossidica e utilizzare una pompa a vuoto per garantire una diffusione e una finitura perfette.

Alcune parti sono ancora più complesse: Ad esempio, la gabbia in Kevlar progettata per proteggere il pilota e il copilota in caso di incidente. A questo proposito, ci viene subito assicurato che ogni Shark è dotato di un paracadute di emergenza per garantire un atterraggio sicuro all’intero aereo in caso di problemi.

Le parti composite assemblate vengono spazzolate, verniciate e lucidate in un’area separata. Questo processo graduale consente a SHARK.AERO di produrre tre aerei al mese. E con l’aumento della domanda, sperano di arrivare presto a quattro. Mentre Petr solleva facilmente la coda di un aereo con le mani, spiega: “L’aereo è progettato secondo gli standard europei della categoria ultraleggeri, quindi è davvero molto leggero”. In effetti, l’intero velivolo pesa solo 350 chilogrammi (o 770 libbre).

Una volta terminato l’assemblaggio di base e la verniciatura, l’aereo si sposta nell’hangar per l’installazione del motore e dell’elettronica. Il motore è prodotto dalla Rotax ed è sorprendentemente efficiente, consumando circa la stessa quantità di carburante di un’automobile, ma senza problemi di traffico nel cielo…

Making of 1: Dopo una giornata all’insegna del geeking aereo, qualcuno ha finalmente posto la domanda magica: “Vuoi volare?” Perché no? Ci siamo ritrovati nello Shark dei record, facendo un rapido volo sopra la città e verso le rovine di un castello. La vista era davvero straordinaria! Ma… Tanto per chiarire, con i miei 190 cm di altezza e un piede di taglia 49 (13,5″), non sono esattamente fatta per il volo su ultraleggero. E nonostante le precedenti esperienze di volo, il mio stomaco ha deciso di rovinare lo spettacolo. Anche il vento, in effetti. “C’è un po’ di brezza”, brontolò il pilota mentre lottava con i comandi e io mi aggrappai alla mia dignità, deciso ad andare fino in fondo. Quando finalmente atterrammo, ero bianco come una pietra, ma ce l’avevo fatta. “Incredibile, vero?”. Tanya fece un cenno di saluto. Tutto quello che riuscii a dire fu un debole “Sì, incredibile”.

Oltre 100 parti stampate in 3D

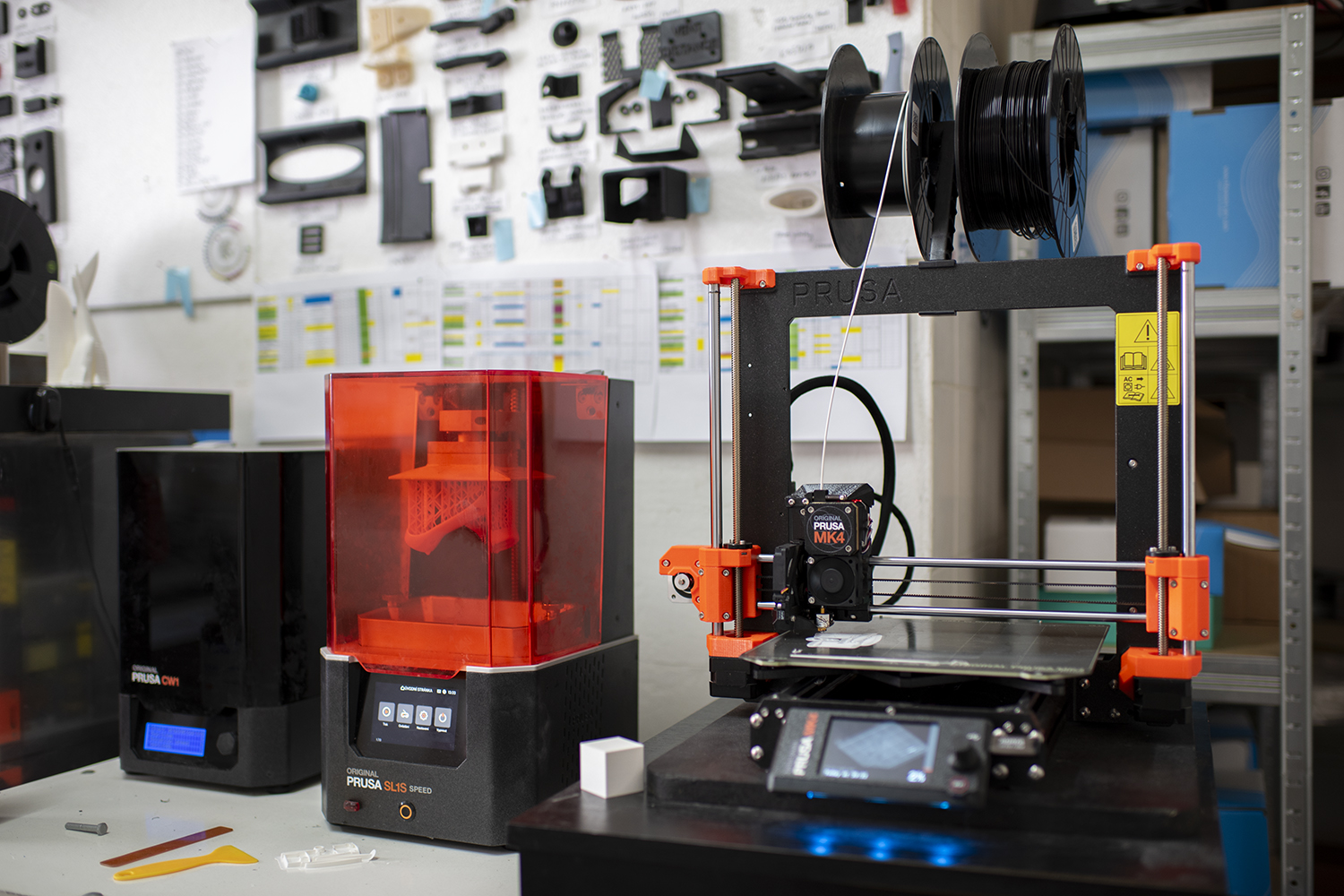

Oltre un centinaio di componenti dello Shark sono stampati in 3D. La maggior parte di essi è nascosta sotto il cofano. È in questa stanza isolata, accanto all’officina, che Vlado Pekar, amministratore delegato di SHARK.AERO, rivela i suoi cavalli di battaglia: numerose stampanti Original Prusa 3D, inclusa la SL1S a resina e una nuovissima MK4!

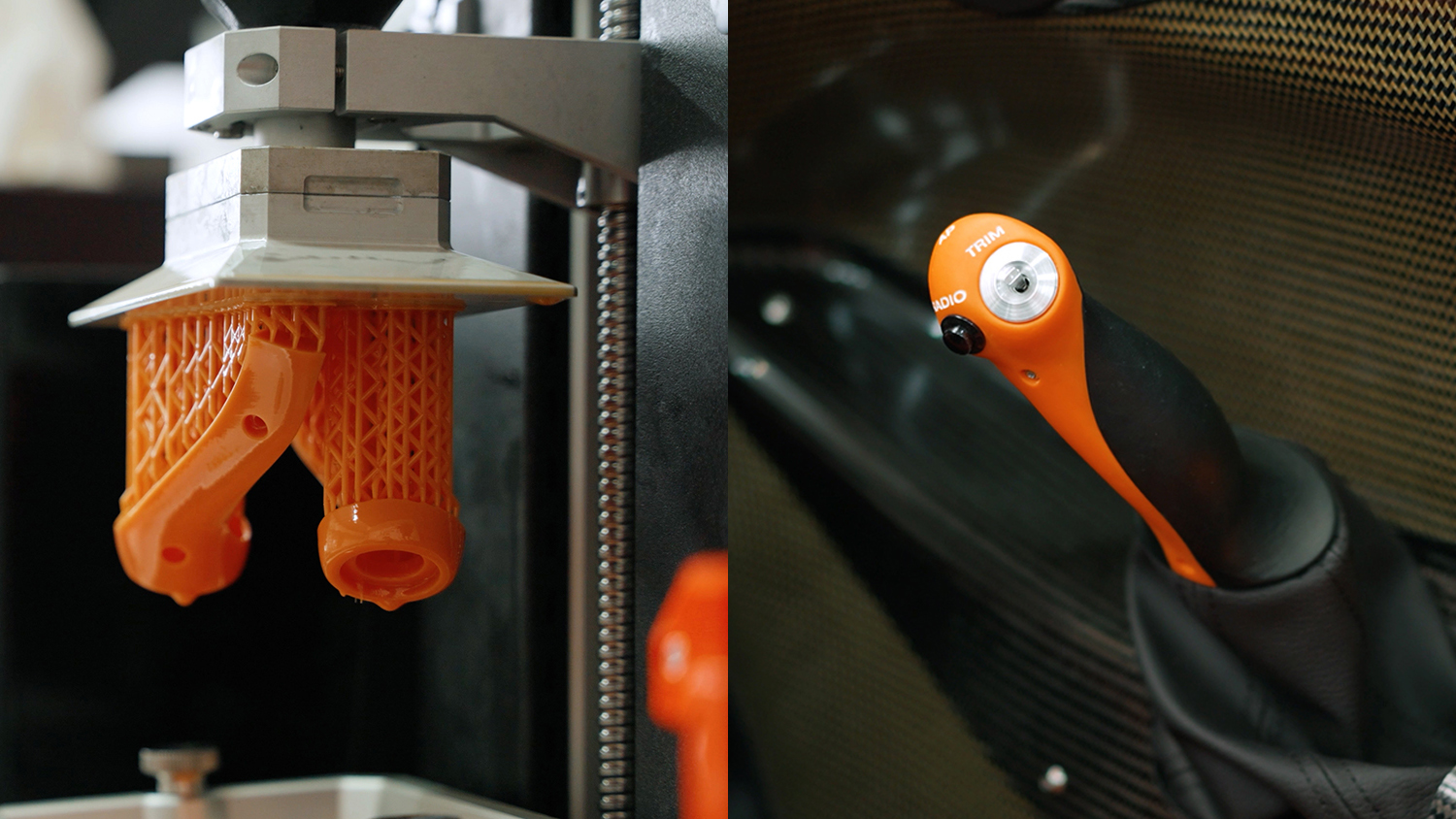

“L’uso della stampa 3D ci fa risparmiare circa 100 ore di lavoro”, afferma Vlado. La maggior parte delle parti è stampata in ABS, grazie alla sua buona resistenza alle temperature. Tutte le parti vicine al sistema di raffreddamento del motore sono realizzate in nylon. È possibile vedere una parte stampata in 3D proprio nella cabina di pilotaggio: l’impugnatura di controllo dell’aereo, stampata in resina con la stampante SLA Original Prusa.

Vlado ha utilizzato correttamente la stampa 3D per perfezionare il portello del carrello di atterraggio dell’aereo, un progetto che ha richiesto 10 anni di lavoro. Descrive il processo come un costante processo di tentativi ed errori, con innumerevoli varianti testate fino a raggiungere il risultato giusto. I portelli funzionanti sono un mix di compositi di carbonio e parti stampate in 3D. Perché tanto clamore? Beh, il portellone del carrello d’atterraggio retratto può fornire all’aereo 10 chilometri di velocità in più.

L’aggiunta recente dell’Original Prusa MK4 è stata di grande aiuto nel processo di sviluppo. “Il primo layer è sempre ottimo e in generale la facilità di accesso e l’esperienza dell’utente sono migliorate molto. La useremo molto una volta che avremo rifatto lo slicing di tutte le nostre parti”, afferma Vlado.

La stampa 3D ha fatto il suo ingresso anche in officina con strumenti, stampi e modelli master stampati. Prima di ogni produzione in serie, viene realizzato un modello stampato in 3D per i test e le prove.

La parte migliore della nostra visita è stata che ovunque andassimo eravamo accompagnati da Izi, un cane che Vlado ha trovato vicino all’aeroporto. Izi è molto amichevole e, cosa più interessante, ama volare e ha più di 80 ore di volo. Petr Hýl si riferisce a lui come al loro “ufficiale capo cane”.

Making of 2: Eravamo lì, in alto nel cielo, due aerei Shark in formazione ravvicinata. Sotto di noi si estendeva l’enorme diga di Nové Mlýny, mentre alla nostra sinistra si ergeva Děvín, la montagna più alta della regione. Era a dir poco stupendo. Miracolosamente, questa volta il mio stomaco decise di stare al gioco. La vista mozzafiato mi ha fatto momentaneamente dimenticare il nostro scopo: stavamo correndo contro il tramonto, mancava un’ora per catturare gli scatti perfetti per il video. Per fortuna Tanya, con la telecamera principale, ha mantenuto la concentrazione.

“Ragazzi, abbiamo bisogno che vi mettiate più a sinistra con quella montagna sullo sfondo!”, disse via radio. “Ricevuto”, rispose il nostro pilota, virando bruscamente a sinistra senza preavviso. Sentii il cambiamento, e non in modo piacevole.

“Questo è ciò che significa volare!” disse il pilota con evidente eccitazione mentre iniziava a scendere, poi a salire, a virare bruscamente a destra e a compiere una serie di altre manovre. Cercai di concentrarmi per tenere la telecamera secondaria e ricordarmi di respirare. “Abbiamo fatto la ripresa?”, chiese il pilota. “Negativo, dovete ripartire”, ha detto Tanya via radio. Dovemmo ripetere questa danza con il diavolo per cinque volte.

Aerei da record

Per nostra fortuna, durante la nostra visita, c’era un aereo speciale nell’hangar: Quello usato da Zara Rutherford per diventare la più giovane donna a volare in solitaria intorno al mondo. Anche il fratello diciassettenne ha utilizzato uno Shark per diventare la persona più giovane a farlo.

“Per noi è la prova che i nostri aerei sono estremamente affidabili e possono volare ovunque e con qualsiasi clima. Chi avrebbe mai pensato che un aereo con parti stampate in 3D potesse arrivare a tanto? ” dice Petr con un sorriso.

Sia il volo che la stampa 3D sembrano creare dipendenza. Ma è una dipendenza positiva, che spinge a superare i limiti, a inventare cose incredibili e a raggiungere nuove vette.

Making of 3: Quando ho finito questo articolo e ho guardato l’anteprima del video, ho notato qualcosa di strano. Le riprese per le quali avevo praticamente ingoiato il mio orgoglio… Erano vistosamente assenti dal video! Quando l’ho chiesto a Tanya, mi ha risposto semplicemente con un sorriso complice: “Non erano così belli”.

Oh, le gioie del lavoro dei sogni.

Štěpán Feik, Tanya Nedeva e Jakub Kmošek

Devi essere connesso per inviare un commento.