Nel mondo odierno in rapida evoluzione, l’innovazione assume un’importanza sempre maggiore. Sebbene non sia difficile avere una buona idea, il problema principale spesso risiede nella sua realizzazione rapida. A tal proposito, la stampa 3D è lo strumento ideale per risolvere efficacemente tali situazioni. Ad esempio, la società di ingegneria Seco Tools ha utilizzato con successo la stampante 3D Original Prusa per completare un ordine per il produttore di automobili Škoda Auto, raggiungendo un risultato quasi inimmaginabile: ridurre il tempo dalla creazione del prototipo alla messa in produzione a soli due mesi!

Škoda Auto, membro del Gruppo VW, è una delle maggiori realtà industriali della Repubblica Ceca. Negli ultimi anni, Škoda Auto si è concentrata sull’innovazione e sull’ottimizzazione dei suoi processi produttivi, fattori chiave per il successo in un settore altamente competitivo come quello automobilistico. In questo caso, Škoda Auto si è rivolta a Petr Zeman, rappresentante commerciale di Seco Tools, per aiutare a ottimizzare un utensile da taglio per la produzione di uno specifico componente del cambio che era stato considerato un “collo di bottiglia” nel processo di produzione: La produzione di questo pezzo richiedeva l’uso di tre diversi utensili ISO e richiedeva quasi 51 secondi (un tempo elevato nell’industria automobilistica).

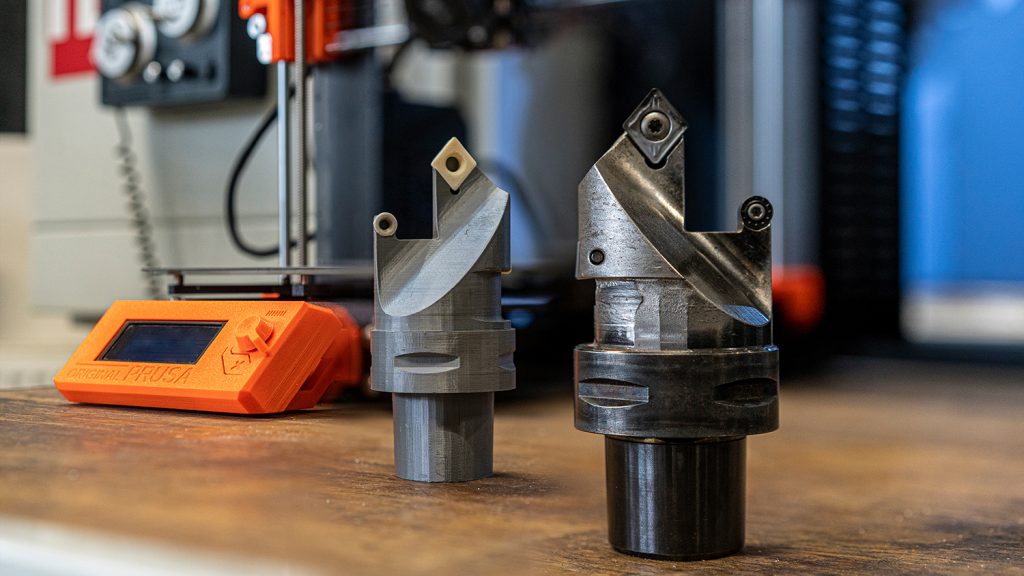

Škoda era quindi alla ricerca di una soluzione per ridurre i tempi di lavorazione e aumentare la capacità produttiva. Lo specialista tecnico di Seco Tools, Milan Kudrnáč, ha proposto una soluzione innovativa: un utensile da taglio combinato in grado di eseguire tutte le operazioni necessarie. La stampante 3D Original Prusa MK3S+ ha svolto un ruolo chiave, permettendo a Seco di produrre modelli fisici in scala 1:1 dei nuovi strumenti nel giro di poche ore..

Risparmio di tempo e costi, miglioramento della comunicazione

Successivamente, questi modelli sono stati preparati e presentati alla Škoda in soli quattro giorni. La preparazione e il collaudo del nuovo strumento hanno richiesto altre due settimane, consentendo così la messa in servizio regolare a circa otto settimane dall’inizio del progetto.

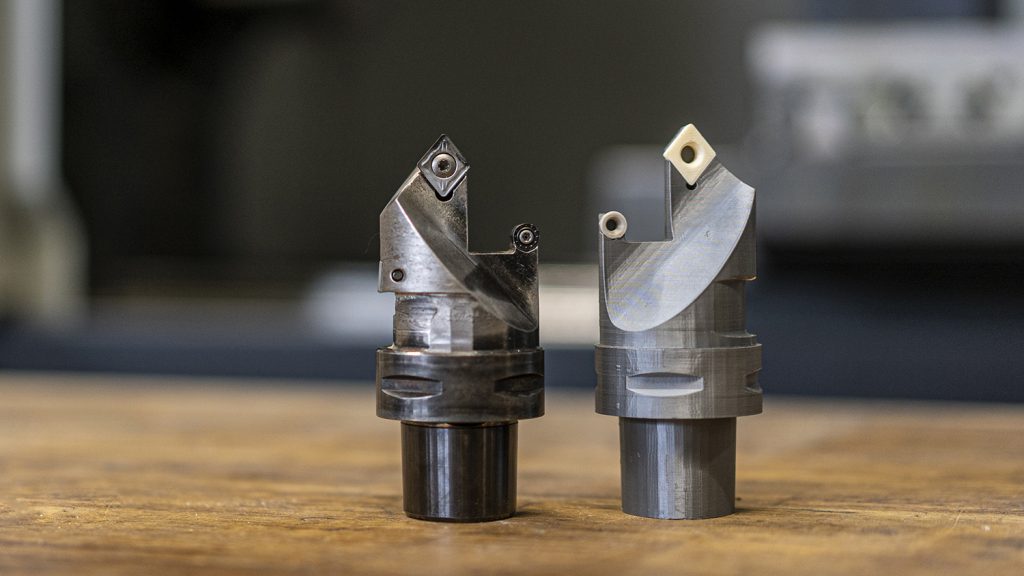

Il risultato è stato una riduzione del tempo di lavorazione a 40,2 secondi, che rappresenta un risparmio di 10,7 secondi (più del 20% del tempo di ciclo originale dell’operazione). Questa soluzione innovativa ha portato a Škoda Auto un risparmio di oltre 10.000 euro in termini di costi per un solo anno.

Vecchio strumento e nuovo strumento. Una differenza di 10.000 euro! Fonte: Seco Tools

La stampa 3D ha permesso di risparmiare tempo e costi per i progettisti. Il processo di prototipazione standard richiede settimane: Con una stampante 3D, un designer può stampare il proprio progetto, esaminarlo da tutte le angolazioni e continuare a lavorarci, oppure inviarlo direttamente alla produzione e a ulteriori test. La possibilità di tenere tra le mani un progetto fisico rispetto a un modello digitale è impagabile. Proprio grazie al primo prototipo stampato si sono scoperte le carenze che non erano evidenti nell’anteprima digitale. E di solito il progettista lo scopriva forse solo dopo aver realizzato il prototipo, con un costo di centinaia o addirittura migliaia di euro.

Anche il processo di approvazione e la comunicazione tra Seco Tools e Škoda Auto sono stati accelerati: presentare un modello 1:1 pochi giorni dopo l’incarico è sempre meglio che presentare un progetto e una visione.

Operazioni più efficienti e migliore collaborazione

Grazie a questo progetto, Škoda Auto sta beneficiando di una riduzione dei costi diretti annuali per le attrezzature pari a 10.650 euro! Inoltre, il nuovo utensile specializzato ha portato altri risparmi: Il suo prezzo è inferiore a quello dei tre utensili ISO originali. Il più grande vantaggio di questa soluzione è stato l’eliminazione del “collo di bottiglia” nel processo di produzione, che ha migliorato il flusso di produzione complessivo e ha ridotto significativamente il tempo di attesa per il secondo mandrino del centro di lavoro CNC prima di eseguire le operazioni successive sul pezzo. I tempi di lavorazione più brevi hanno anche ridotto il consumo di aria compressa per il raffreddamento e la rimozione dei trucioli dalla zona di taglio.

Sulla base di questa esperienza positiva, l’azienda prevede di utilizzare questo approccio nei progetti futuri. Questa soluzione ha avuto successo anche in un concorso di innovazione interno, che ha contribuito alla sua implementazione in altri stabilimenti del Gruppo VW.

L’ing. Ivan Slimák, direttore esecutivo dell’impianto di produzione Škoda Auto di Vrchlabí, è molto soddisfatto del progetto e soprattutto dell’efficiente collaborazione tra Škoda Auto e Seco Tools, non solo in termini di risparmio sui costi. A suo avviso, il vantaggio maggiore è l’opportunità di condividere le esperienze e lo sviluppo professionale e personale dei dipendenti coinvolti. “È molto importante dimostrare che l’industria ceca è in grado di stare al passo con il mondo nel campo delle nuove tecnologie e che ha persone capaci che possono sviluppare ulteriormente e con successo queste attività“, ha dichiarato. L’esempio di Seco Tools mostra i vantaggi che la stampa 3D può offrire – e questo era solo il primo progetto!

La stampa 3D ha aiutato la vostra azienda? Condividete con noi la vostra storia!

Sito: secotools.com

Devi essere connesso per inviare un commento.