En un mundo tan cambiante como el actual, la innovación es cada vez más importante. Aunque no sea difícil tener una buena idea, el principal problema suele residir en su rápida aplicación. En este sentido, la impresión 3D es la herramienta adecuada para resolver estas situaciones con eficacia. Por ejemplo, la empresa de ingeniería Seco Tools utilizó con éxito la impresora 3D Original Prusa para completar un pedido del fabricante de automóviles Škoda Auto, logrando lo casi inimaginable – ¡reduciendo el tiempo desde la creación del prototipo hasta el lanzamiento de la producción a sólo dos meses!

Škoda Auto, miembro del Grupo VW, es uno de los mayores empleadores industriales de la República Checa. En los últimos años, Škoda Auto se ha centrado en la innovación y la optimización de sus procesos de producción, lo que es clave para el éxito en la altamente competitiva industria del automóvil. En este caso, Škoda Auto recurrió a Petr Zeman, un representante de ventas de Seco Tools, para ayudar a optimizar una herramienta de corte para la producción de una pieza específica de la caja de cambios que se había identificado como un «cuello de botella» en el proceso de producción: La producción de esta pieza requería el uso de tres herramientas ISO diferentes y tardaba casi 51 segundos (lo cual es mucho en la industria del automóvil).

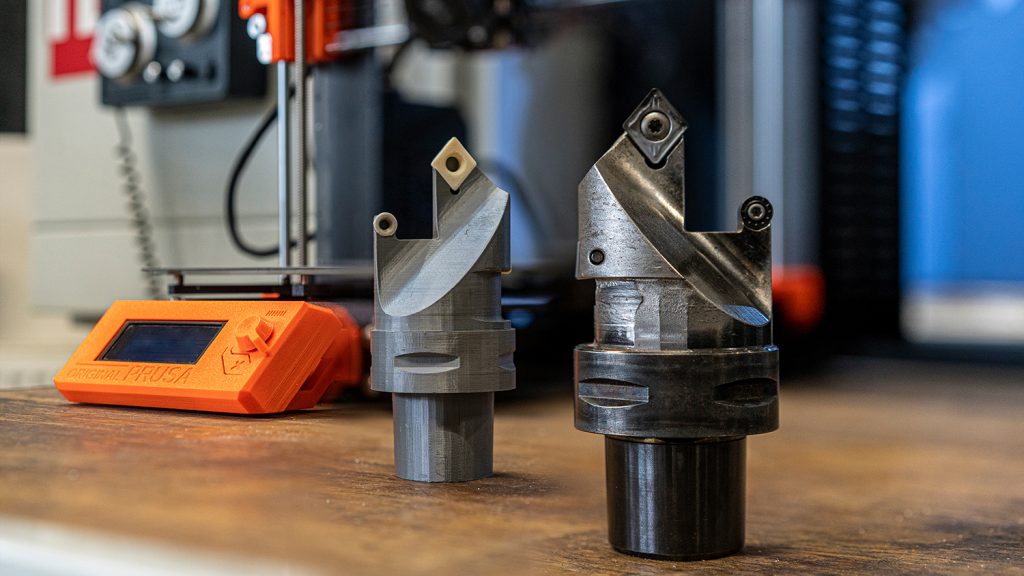

Por tanto, Škoda buscaba una solución para reducir el tiempo de mecanizado y aumentar la capacidad de producción. El especialista técnico de Seco Tools, Milan Kudrnáč, propuso una solución innovadora – una herramienta de corte combinada capaz de realizar todas las operaciones necesarias. La impresora 3D Original Prusa MK3S+ desempeñó un papel clave, permitiendo a Seco producir modelos físicos 1:1 de las nuevas herramientas en cuestión de horas.

Ahorro de tiempo y costes, Mejora de la comunicación

Posteriormente, estos modelos se prepararon y presentaron a Škoda en tan solo cuatro días. La preparación y las pruebas de la nueva herramienta llevaron otras dos semanas, lo que permitió la introducción en el funcionamiento regular unas ocho semanas desde el inicio del proyecto.

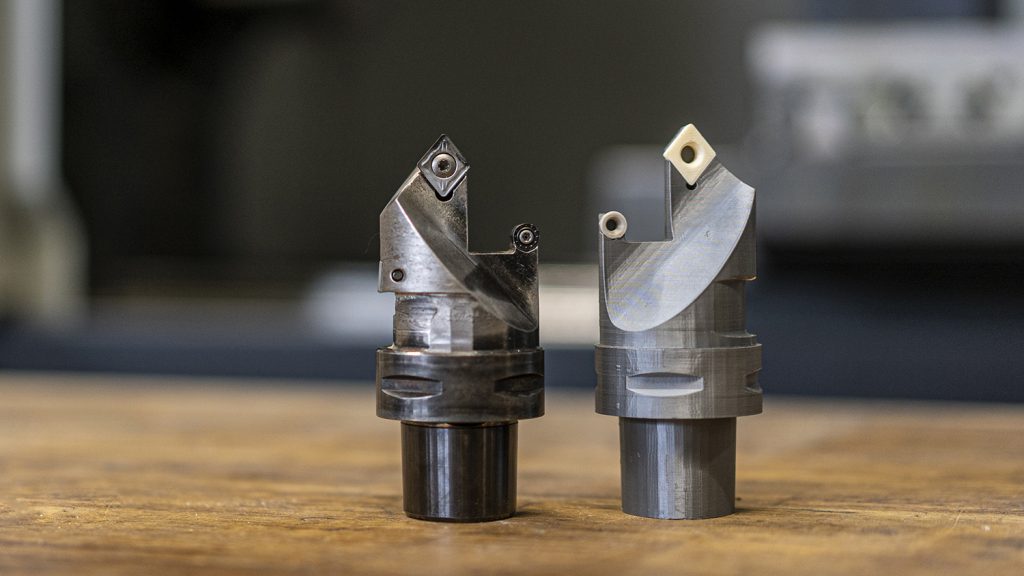

El resultado fue una reducción del tiempo de mecanizado a 40.2 segundos, lo que representa un ahorro de 10.7 segundos. (más del 20% del tiempo de ciclo original de la operación). Esta innovadora solución permitió a Škoda Auto ahorro de más de 10.000 euros en costes durante un solo año.

Herramienta vieja contra herramienta nueva. ¡Una diferencia de 10.000 euros! Fuente: Seco Tools

La impresión en 3D supuso un importante ahorro de tiempo y costes para los diseñadores. El proceso estándar de creación de prototipos lleva semanas: Con una impresora 3D, un diseñador puede imprimir su diseño, examinarlo desde todos los ángulos y seguir trabajando en él, o enviarlo directamente a producción y someterlo a más pruebas. La posibilidad de tener en las manos un diseño físico en comparación con un modelo digital es inestimable. Fue con el primer prototipo impreso cuando se descubrieron deficiencias que no eran evidentes en la vista previa digital. Y normalmente el diseñador no lo descubría hasta después de haber fabricado el prototipo, con un coste de cientos o incluso miles de euros.

El proceso de aprobación y la comunicación entre Seco Tools y Škoda Auto también se aceleraron – presentar un modelo 1:1 pocos días después del encargo siempre es mejor que llegar con un dibujo y una visión.

Funcionamiento más eficiente y mejor colaboración

¡Gracias a este proyecto, Škoda Auto está disfrutando de una reducción de los costes directos anuales de utillaje de 10.650 euros! Además, la nueva herramienta especializada supuso otros ahorros: Su precio es inferior al de las tres herramientas ISO originales. La mayor ventaja de esta solución fue la eliminación del «cuello de botella» en el proceso de producción, lo que mejoró el flujo de producción general y redujo significativamente el tiempo de espera del segundo husillo del centro de mecanizado CNC antes de realizar las operaciones posteriores en la pieza. Los tiempos de mecanizado más cortos también redujeron el consumo de aire comprimido para la refrigeración y la retirada de virutas de la zona de corte.

Basándose en esta experiencia positiva, la empresa tiene previsto utilizar este enfoque en futuros proyectos. Esta solución también triunfó en un concurso interno de innovación, lo que contribuyó a su implantación en otras plantas del Grupo VW.

Ing. Ivan Slimák, director ejecutivo de la planta de producción de Škoda Auto en Vrchlabí, valora muy positivamente el proyecto, especialmente la eficaz cooperación entre Škoda Auto y Seco Tools, no sólo en términos de ahorro de costes. En su opinión, el mayor beneficio es la oportunidad de compartir experiencias y el desarrollo profesional y personal de los empleados implicados. «Es muy importante demostrar que la industria checa puede seguir el ritmo del mundo en el campo de las nuevas tecnologías y que cuenta con personas capaces de desarrollar con éxito estas actividades.,» cuenta. El ejemplo de Seco Tools muestra las ventajas que puede aportar la impresión 3D, ¡y eso que sólo era el primer proyecto!

¿Te ha ayudado la impresión 3D en tu negocio? Comparte tu historia con nosotros.

Sitio web: secotools.com

Lo siento, debes estar conectado para publicar un comentario.