Dans le monde d’aujourd’hui qui évolue rapidement, l’innovation devient de plus en plus importante. Bien qu’il ne soit pas difficile de trouver une bonne idée, le principal problème réside souvent dans sa mise en œuvre rapide. A cet égard, l’impression 3D est le bon outil pour résoudre efficacement de telles situations. Par exemple, la société d’ingénierie Seco Tools a utilisé avec succès l’imprimante 3D Original Prusa pour exécuter une commande pour le constructeur automobile Škoda Auto, réalisant l’inimaginable – réduisant le délai entre la création du prototype et la mise en production à seulement deux mois !

Škoda Auto, membre du Groupe VW, est l’un des plus grands employeurs industriels de la République tchèque. Ces dernières années, Škoda Auto s’est concentré sur l’innovation et l’optimisation de ses processus de production, ce qui est la clé du succès dans l’industrie automobile hautement compétitive. Dans ce cas, Škoda Auto s’est tournée vers Petr Zeman, un commercial de Seco Tools, pour les aider à optimiser un outil de coupe pour la production d’une pièce spécifique de boîte de vitesses qui avait été identifiée comme un « goulot d’étranglement » dans le processus de production : La production de cette pièce nécessitait l’utilisation de trois outils ISO différents et prenait près de 51 secondes ( ce qui est beaucoup dans l’industrie automobile).

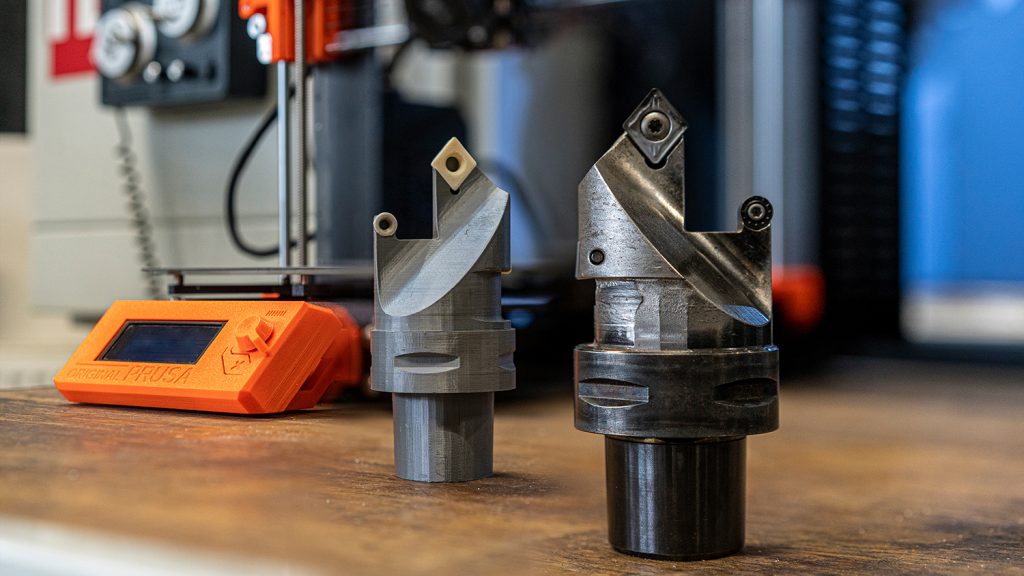

Škoda cherchait donc une solution pour réduire le temps d’usinage et augmenter la capacité de production. Le spécialiste technique de Seco Tools, Milan Kudrnáč, a proposé une solution innovante : un outil de coupe combiné capable d’effectuer toutes les opérations nécessaires. L’imprimante 3D Original Prusa MK3S+ a joué un rôle clé, permettant à Seco de produire des modèles physiques 1:1 des nouveaux outils en quelques heures.

Gains de temps et d’argent, communication améliorée

Par la suite, ces modèles ont été préparés et présentés à Škoda en seulement quatre jours. La préparation et les tests du nouvel outil ont duré encore deux semaines, ce qui a permis une mise en service régulier en environ huit semaines après le début du projet.

Le résultat a été une réduction du temps d’usinage à 40,2 secondes, ce qui représente un gain de 10,7 secondes (plus de 20 % du temps de cycle d’origine de l’opération). Cette solution innovante a permis à Škoda Auto d’économiser de plus de 10 000 EUR en coûts sur une seule année.

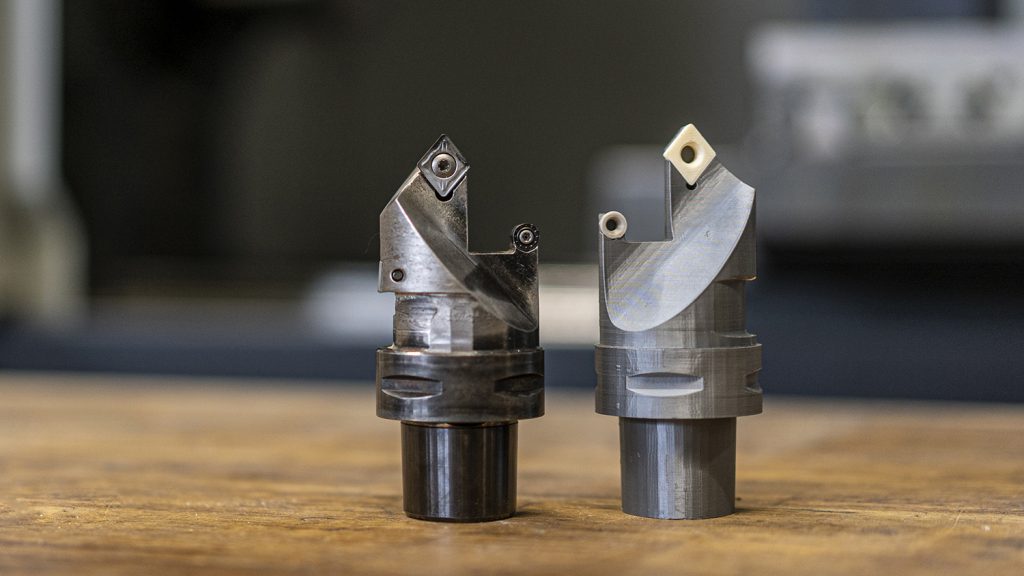

Ancien outil contre nouvel outil. Une différence de 10 000 € ! Source : Seco Tools

L’impression 3D a considérablement fait gagner du temps et de l’argent aux designers. Le processus de prototypage standard prend des semaines : avec une imprimante 3D, un designer peut imprimer sa conception, l’examiner sous tous les angles et continuer à travailler dessus, ou l’envoyer directement à la production et à d’autres tests. La capacité à tenir un design physique entre ses mains par rapport à un modèle numérique est inestimable. C’est avec le premier prototype imprimé que des lacunes ont été découvertes, qui ne ressortaient pas de l’aperçu numérique. Et le designer ne le découvrirait normalement peut-être qu’après la réalisation du prototype au coût de centaines voire de milliers d’euros.

Le processus d’approbation et la communication entre Seco Tools et Škoda Auto ont également été accélérés – présenter un modèle 1:1 quelques jours après la mission est toujours mieux que de proposer un dessin et une vision.

Fonctionnement plus efficace et meilleure collaboration

Grâce à ce projet, Škoda Auto bénéficie d’une réduction des coûts d’outillage annuels directs de 10 650 € ! De plus, le nouvel outil spécialisé a apporté d’autres économies : son prix est inférieur au prix des trois outils ISO d’origine. Le plus grand avantage de cette solution était l’élimination du « goulot d’étranglement » dans le processus de production, ce qui a amélioré le flux de production global et réduit considérablement le temps d’attente pour la deuxième broche du centre d’usinage CNC avant d’effectuer les opérations suivantes sur la pièce. Des temps d’usinage plus courts ont également réduit la consommation d’air comprimé pour le refroidissement et l’évacuation des copeaux de la zone de coupe.

Sur la base de cette expérience positive, l’entreprise envisage d’utiliser cette approche dans de futurs projets. Cette solution a également remporté un concours d’innovation interne, ce qui a contribué à sa mise en œuvre dans d’autres usines du groupe VW.

Ing. Ivan Slimák, directeur exécutif de l’usine de production de Škoda Auto à Vrchlabí, est très positif à propos du projet, en particulier sur la coopération efficace entre Škoda Auto et Seco Tools – pas seulement en termes d’économies. Selon lui, le plus grand avantage est la possibilité de partager des expériences et le développement professionnel et personnel des employés impliqués. « Il est très important de montrer que l’industrie tchèque peut suivre le rythme du monde dans le domaine des nouvelles technologies et qu’elle dispose de personnes compétentes capables de développer ces activités avec succès, » dit-il. L’exemple de Seco Tools montre les avantages que l’impression 3D peut apporter – et ce n’était que le premier projet !

L’impression 3D a-t-elle aidé votre entreprise ? Partagez votre histoire avec nous !

Site web :secotools.com

Vous devez vous connecter pour publier un commentaire.