W dzisiejszym, szybko zmieniającym się świecie, innowacyjność staje się coraz ważniejsza. Choć samo wymyślenie dobrego pomysłu może nie być trudne, to często głównym problemem jest jego szybka realizacja. W tym względzie druk 3D jest odpowiednim narzędziem, które pozwala sprawnie rozwiązywać takie sytuacje. Na przykład firma inżynieryjna Seco Tools z powodzeniem wykorzystała drukarkę 3D Original Prusa do realizacji zamówienia dla producenta samochodów Škoda Auto, osiągając niemal niewyobrażalne – skrócenie czasu od stworzenia prototypu do uruchomienia produkcji do zaledwie dwóch miesięcy!

Škoda Auto, członek Grupy VW, jest jednym z największych pracodawców przemysłowych w Czechach. W ostatnich latach Škoda Auto skupiła się na innowacjach i optymalizacji procesów produkcyjnych, co jest kluczem do sukcesu w wysoce konkurencyjnym przemyśle motoryzacyjnym. W tym przypadku, Škoda Auto zwróciła się do Petra Zemana, przedstawiciela handlowego Seco Tools, o pomoc w optymalizacji narzędzia skrawającego do produkcji specyficznej części skrzyni biegów, która została zidentyfikowana jako „wąskie gardło” w procesie produkcyjnym: produkcja tej części wymagała użycia trzech różnych narzędzi ISO i trwała prawie 51 sekund (to dużo w przemyśle motoryzacyjnym).

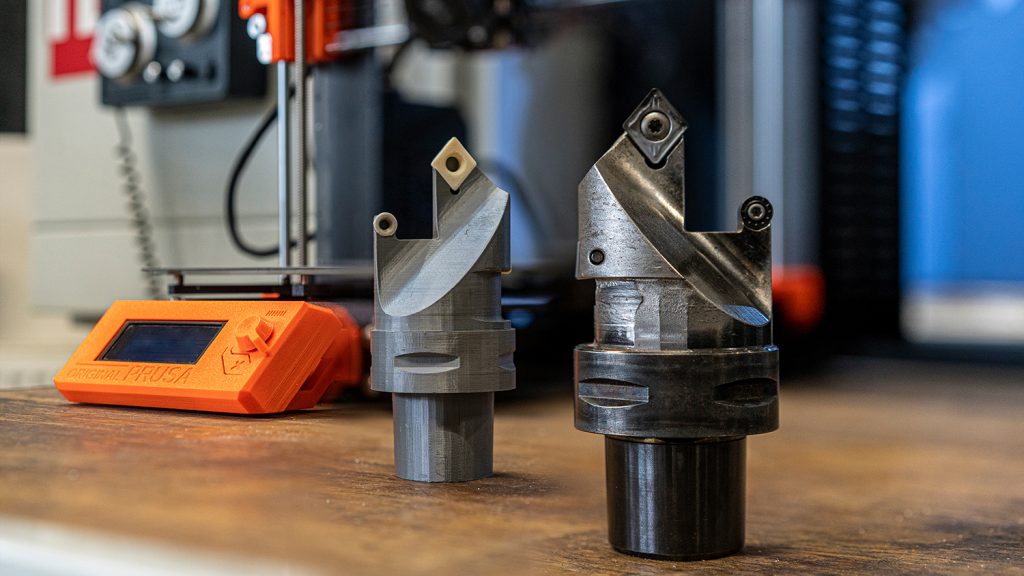

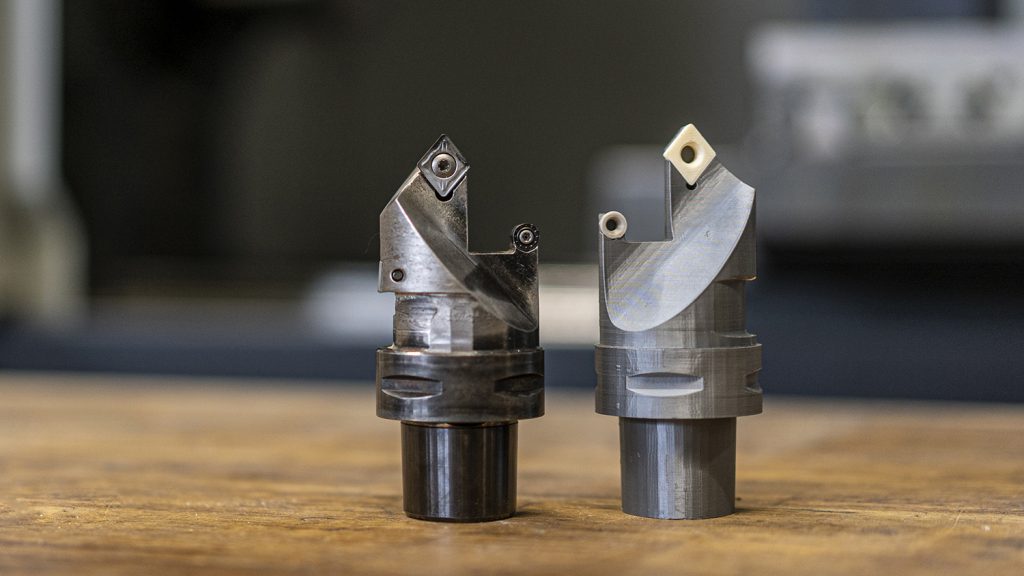

Škoda szukała więc rozwiązania, które pozwoliłoby skrócić czas obróbki i zwiększyć wydajność produkcji. Specjalista techniczny Seco Tools, Milan Kudrnáč, zaproponował innowacyjne rozwiązanie – kombinowane narzędzie skrawające zdolne do wykonania wszystkich niezbędnych operacji. Kluczową rolę odegrała drukarka 3D Original Prusa MK3S+, umożliwiając Seco produkcję fizycznych modeli nowych narzędzi w skali 1:1 w ciągu kilku godzin.

Oszczędność czasu i kosztów, lepsza komunikacja

Następnie, modele te zostały przygotowane i zaprezentowane Škodzie w ciągu zaledwie czterech dni. Przygotowanie i testowanie nowego narzędzia zajęło kolejne dwa tygodnie, co pozwoliło na wprowadzenie go do regularnej eksploatacji około osiem tygodni od rozpoczęcia projektu.

Efektem było skrócenie czasu obróbki do 40,2 sekundy, co stanowi oszczędność 10,7 sekundy (ponad 20% pierwotnego czasu cyklu operacji). To innowacyjne rozwiązanie przyniosło Škoda Auto oszczędności w kosztach w wysokości ponad 10 000 EUR w ciągu jednego roku.

Stare narzędzie kontra nowe narzędzie. Różnica 10 000 euro! Źródło: Seco Tools

Druk 3D pozwolił znacząco ograniczyć czas i koszty projektowania. Standardowy proces prototypowania trwa tygodniami, lecz dzięki drukarce 3D projektant może wydrukować swój projekt, obejrzeć go pod każdym kątem i kontynuować pracę nad nim lub wysłać go bezpośrednio do produkcji i dalszych testów. Możliwość trzymania w rękach fizycznego obiektu w porównaniu z modelem cyfrowym jest bezcenna”. To właśnie przy pierwszym wydrukowanym prototypie odkryto niedociągnięcia, które nie wynikały z cyfrowego podglądu. A projektant w normalnych warunkach dowiedziałby się o tym prawdopodobnie dopiero po wykonaniu prototypu kosztującego setki, a może tysiące euro.

Przyspieszono również proces akceptacji i komunikacji pomiędzy Seco Tools a Škoda Auto – zaprezentowanie modelu 1:1 w kilka dni po zleceniu jest zawsze lepsze niż praca z rysunkiem i wizualizacją.

Większa efektywność działania i lepsza współpraca

Dzięki temu projektowi, Škoda Auto cieszy się redukcją rocznych kosztów oprzyrządowania o 10 650 euro! Ponadto, nowe specjalistyczne narzędzie przyniosło inne oszczędności: jego cena jest niższa niż cena oryginalnych trzech narzędzi ISO. Największą korzyścią tego rozwiązania było wyeliminowanie „wąskiego gardła” w procesie produkcyjnym, co poprawiło ogólny przepływ produkcji i znacznie skróciło czas oczekiwania na drugie wrzeciono centrum obróbczego CNC przed wykonaniem kolejnych operacji na detalu. Krótsze czasy obróbki zmniejszyły również zużycie sprężonego powietrza do chłodzenia i usuwania wiórów ze strefy skrawania.

Bazując na tym pozytywnym doświadczeniu, firma planuje wykorzystać takie podejście w przyszłych projektach. Rozwiązanie to odniosło również sukces w wewnętrznym konkursie na innowację, co przyczyniło się do jego wdrożenia w innych zakładach Grupy VW.

Inż. Ivan Slimák, dyrektor wykonawczy zakładu produkcyjnego Škoda Auto w Vrchlabí, bardzo pozytywnie ocenia projekt, a zwłaszcza efektywną współpracę Škoda Auto i Seco Tools – nie tylko pod względem oszczędności kosztów. Jego zdaniem, największą korzyścią jest możliwość wymiany doświadczeń oraz rozwój zawodowy i osobisty zaangażowanych pracowników. „Bardzo ważne jest, aby pokazać, że czeski przemysł może nadążyć za resztą świata w dziedzinie nowych technologii i że może pochwalić się zdolnymi ludźmi, którzy z powodzeniem mogą rozwijać te działania dalej„, mówi. Przykład Seco Tools pokazuje korzyści, jakie może przynieść druk 3D – a to był dopiero pierwszy projekt!

Czy druk 3D pomógł Twojej firmie? Podziel się z nami swoją historią!

Strona WWW: secotools.com

Musisz się zalogować, aby móc dodać komentarz.