Promenons-nous dans la Volkswagen Academy d’Emden, en Allemagne, où l’on dispense une mise à niveau technologique à l’enseignement automobile.

Dans l’industrie automobile, des académies dédiées constituent des terrains de formation incontournables où les entreprises préparent leurs futurs collaborateurs aux différents enjeux de l’industrie. Chaque constructeur automobile a une approche différente et un ensemble de compétences spécifiques.

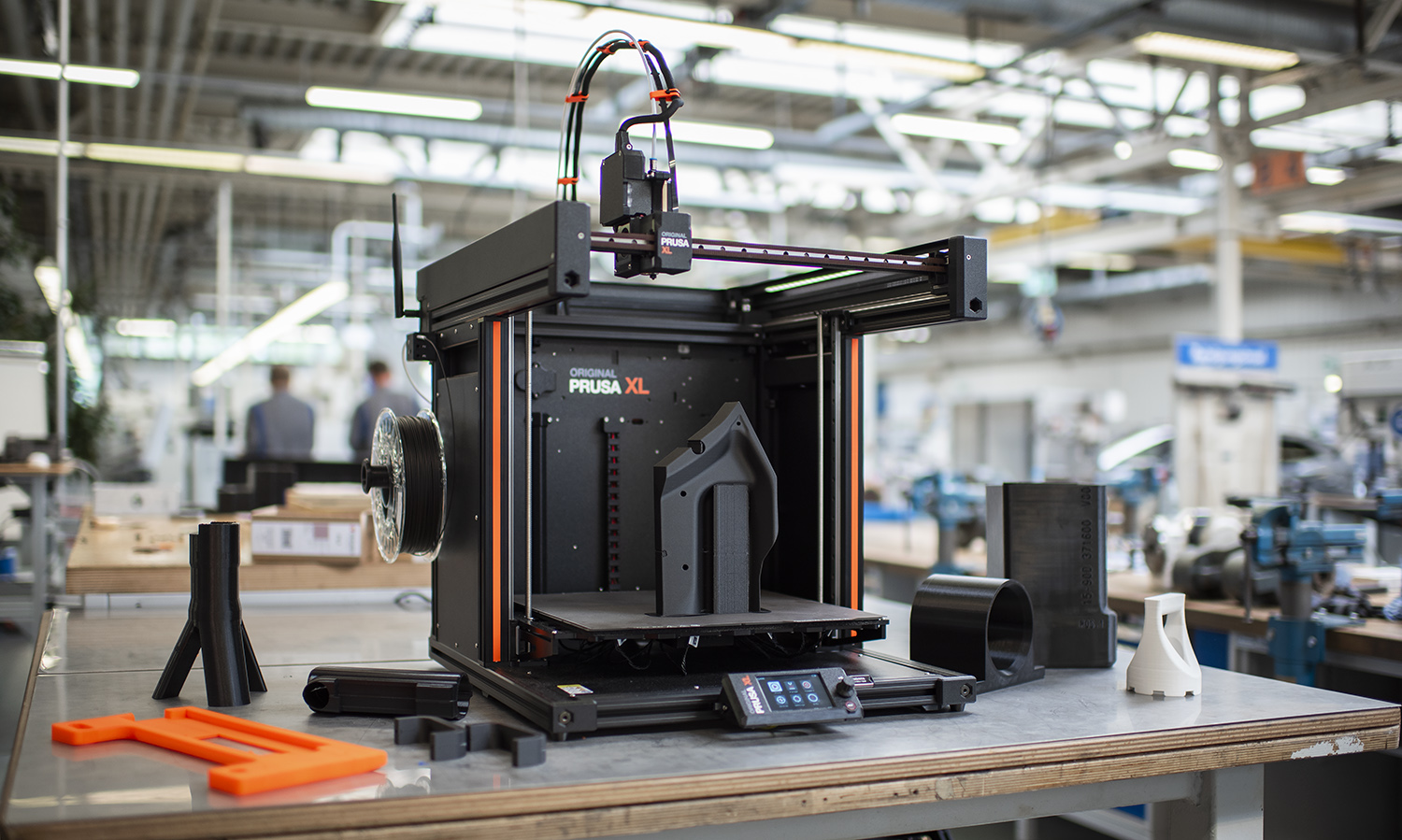

La Volkswagen Academy d’Emden constitue souvent la première étape d’une carrière au sein du groupe Volkswagen. À Emden, ils croient en une formation pratique avec une touche moderne : des imprimantes 3D Original Prusa pour le prototypage, la validation de concept, la formation, les défis, les idées intelligentes et même la production d’outils. Le tout est construit autour d’une ferme d’impression 3D autonome avec un robot collecteur !

Futurs designers, mécaniciens, électriciens, technologues de VW – les stagiaires de diverses disciplines s’engagent dans un apprentissage pratique stimulant, l’impression 3D devenant une partie intégrante de leur développement de compétences.

Au cœur du changement

Emden est située au nord-ouest de l’Allemagne et l’installation occupe une position clé dans le groupe Volkswagen : Il s’agit d’un immense complexe industriel, couvrant 4,3 millions de mètres carrés et abritant plus de 8 000 employés. En 2022, il a contribué à la fabrication d’environ 146 000 véhicules, soit un total de plus de 12 millions depuis sa création en 1964. Chaque fois que vous voyez une Passat ou une Arteon, elle a été fabriquée là-bas !

L’usine est également un fleuron de la stratégie ACCELERATE de VW : s’orienter vers l’électromobilité et une production de véhicules plus respectueuse de l’environnement. Volkswagen a investi environ 1 milliard d’euros dans l’usine d’Emden pour en faire l’une des usines automobiles les plus modernes au monde. Le modèle électrique ID.4 est produit à Emden.

Qu’est-ce qu’ils impriment

L’impression 3D est présente partout : modèles de lignes de production, gabarits, supports et couvercles, ainsi que divers outils pédagogiques – utilisant et expérimentant des matériaux allant du PETG de base aux options avancées telles que le PC-CF et les matériaux flexibles.

Les stagiaires de la Volkswagen Academy d’Emden effectuent des tâches quotidiennes en utilisant les imprimantes 3D comme principal outil de référence. Cela représente plus de 1 900 heures d’impression chaque semaine. Les mentors guident l’ensemble du processus, de la conception à l’impression, créant ainsi un environnement où règne la créativité. Les projets impliquent à la fois des tâches constituées par le mentor à des fins de formation et des commandes réelles d’autres départements. Lors de notre visite, nous avons été témoins d’une telle commande, visant à améliorer le processus de fabrication.

Rieke Ubben a été chargée de créer un modèle auxiliaire pour apposer des étiquettes sur le nouveau modèle ID.4. Elle a créé un modèle qui copie parfaitement les lignes de l’ID.4 et peut être monté directement sur le cache du cordon d’alimentation.

Pour le montage, elle a mis des aimants dans le gabarit. Elle a également pensé à la protection de la peinture et a conçu le gabarit avec la possibilité de placer du tissu entre le plastique et la voiture. Sven Groth, qui a commandé ce modèle, était très satisfait du résultat.

Un autre exemple intéressant a été présenté dans l’atelier principal par Sebastian Hartung, futur mécanicien industriel – répondant à un défi provenant directement des chaînes de montage, les stagiaires ont affronté les désagréments causés par un tournevis de hayon encombrant. Grâce à l’impression 3D, ils ont fabriqué un manche personnalisé en nylon, améliorant considérablement la convivialité de l’outil en production.

« Ce que j’aime dans l’impression 3D, c’est qu’il y a tellement de possibilités. Vous pouvez simplement laisser libre cours à votre créativité », déclare Sebastian Hartung, qui nous parle de son parcours professionnel. « Au début, j’ai appris le fraisage et le perçage traditionnels, maintenant je suis en poste dans la ferme d’impression 3D et j’apprends le processus de fabrication additive. Et cela a été époustouflant », a partagé Sebastian.

Comme la plupart des stagiaires d’Emden, il n’avait aucune expérience en matière d’impression 3D. Pour apprendre les bases de l’impression 3D et du découpage de modèles, des mentors leur ont donné accès à des cours en ligne de la Prusa Academy. Les stagiaires apprécient les cours pour leurs instructions claires et leurs nombreux conseils et informations utiles. Les modèles sont créés à l’aide de CATIA V5, le principal logiciel de design de VW.

« Grâce à l’impression 3D, mon état d’esprit a complètement changé et je vois désormais mes opportunités élargies. Cela m’aidera dans mon avenir professionnel ! », déclare Sebastian Hartung avec un sourire.

Et d’autres craquent chaque jour pour l’impression 3D à Emden.

Test de l’Original Prusa XL

La Volkswagen Academy d’Emden a participé aux tests bêta externes de notre Original Prusa XL. Les résultats ont dépassé les attentes, la XL démontrant une immense capacité à gérer des impressions exigeantes, en particulier de grands modèles fabriqués à partir de filament PC-CF, donnant une surface incroyablement lisse. Sebastian et d’autres stagiaires sont ravis de la XL, louant ses fonctionnalités automatisées comme la première couche toujours parfaite, garantissant des impressions de haute qualité constante. Ils impriment également de nombreux grands modèles en TPU – des pièces fonctionnelles et toutes sortes de produits. Souvent avec un design astucieux pour ne pas avoir à utiliser de supports. Là encore, la qualité d’impression de la XL est exceptionnelle.

Fin 2023, la Volkswagen Academy avait intégré trois Original Prusa XL supplémentaires dans sa gamme, et d’autres sont en préparation.

La ferme d’impression 3D

Tout a commencé en 2015 avec une seule imprimante 3D. Avance rapide, et il y en a maintenant 34, disposées sur un support métallique personnalisé. Connectée, contrôlée à distance et dotée d’un bras robotique qui collecte et ajoute les plaques d’impression, cette configuration prend rarement une pause. Maintenue par une équipe de quatre stagiaires maximum, leurs tâches comprennent le changement des filaments, la collecte des impressions, l’ajout de nouvelles plaques et la maintenance de base.

Dans l’autre partie de l’atelier, 24 autres imprimantes sont à l’œuvre, chacune avec une petite mais astucieuse modification : une pièce imprimée supplémentaire sur l’extrudeur qui agit comme une charrue, ratissant les impressions terminées dans une boîte de collecte – une solution simple mais pratique.

Une formation pour l’avenir

Tous les défis et l’impression 3D ne sont pas que des exercices, il y a quelque chose de plus grand ici : ce sont des outils pour inspirer un esprit créatif aux stagiaires. Herbert Kretzmer, le formateur principal, croit en ce qu’il appelle « une formation à l’épreuve du temps ». Il ne s’agit pas de contrôler des machines spécifiques ou de maîtriser des routines ; il s’agit de préparer les stagiaires à tout ce qui les attend.

Selon les mots d’Herbert, il s’agit de leur enseigner un système basé sur la norme ADAS, le type que l’on trouve dans n’importe quelle usine automobile, mais également avec une compréhension approfondie des processus de fabrication additive et la capacité de suggérer des améliorations de processus. Et là, au centre de cette approche se trouve l’impression 3D.

« Nous avons identifié la technologie d’impression 3D comme un facteur important d’une formation à l’épreuve du temps », déclare Herbert. Et il s’avère que cela correspond parfaitement à l’idée de base de la VW Academy :

« Il faut toujours attendre avec impatience les nouveaux développements et les nouvelles idées. »

Comment formez-vous votre future équipe ?

Vous devez vous connecter pour publier un commentaire.