Cet article a été mis à jour le 05/01/2024 : Nous avons ajouté une vidéo montrant l’utilisation réelle et les difficultés de l’impression 3D étanche. Nous avons également ajouté quelques images de nos créations récentes.

Dans la première partie des séries consacrées à l’étanchéité, nous vous avons montré comment réaliser des impressions imperméables telles que des vases, des pots de fleurs, des tasses, etc… Aujourd’hui, nous allons encore plus loin et nous allons essayer de réaliser des modèles vraiment étanches – et nous allons explorer les choses, euh, vraiment en profondeur. Alors préparez-vous ! Un long voyage parsemé de prototypes et de tests nous attend. Après tout, l’impression d’un modèle étanche demande bien plus que le simple fait d’appuyer sur le bouton d’une machine. Mais d’un autre côté, si vous voulez participer à notre aventure, vous découvrirez quantité d’informations précieuses. Alors c’est parti pour l’immersion !

Tout d’abord, il nous faut définir toutes les propriétés indispensables à notre modèle étanche. Par exemple, avons-nous seulement besoin d’un modèle creux (une boite) qui restera fermé en permanence ? Bien que cela puisse être utile pour des applications spécifiques, vous aurez sans doute besoin de quelque chose qui puisse être ouvert et refermé à volonté. Mais il y a autre chose : avez-vous besoin d’un contenant qui puisse résister à une pression d’eau importante ? Ou une simple protection contre les éclaboussures est-elle suffisante ? Et qu’en est-il des parties transparentes ?

Cela fait déjà beaucoup de questions. Et ce n’est pas tout – il y en a encore bien d’autres. Comme chaque question présente aussi son lot de défis à relever : Quels paramètres de slicer doivent être utilisés ? Le post-traitement est-il nécessaire ? Et si c’est le cas, quelles méthodes utiliser ? Quels mécanismes utiliser pour faire en sorte qu’un contenant puisse être ouvert et fermé ? Et comment gérer les joints en caoutchouc ? Ne vous inquiétez pas ! Même si tout cela peut paraitre pour le moins intimidant, nous nous sommes confrontés nous-mêmes à toutes ces situations et nous avons résumé nos trouvailles dans cet article pour vous faire gagner un temps précieux !

La Théorie

Si vous ne vous intéressez pas vraiment aux théories et aux principes de la fabrication de modèles étanches, vous pouvez passer cette partie et vous amuser à lire la section “Lorsque la réalité nous rattrape”. Mais si prévoyez de travailler sur un super projet, nous vous suggérons de lire l’article tout entier.

Nos Recherches

Lorsque vous démarrez un projet complexe (et celui-ci en est un), il faut effectuer des recherches en bonne et due forme. La bonne nouvelle, c’est que nous avons passé beaucoup de temps à rechercher des personnes qui menaient des projets similaires pour partager leurs résultats sur internet. La mauvaise nouvelle c’est que peu de personnes essaient d’utiliser leurs imprimantes 3D pour fabriquer des objets étanches Une chose qui relève à peu de ce domaine, c’est les projets de sous-marins RC. Le principal problème ici, c’est qu’il n’y a que quelques petites pièces dans le sous-marin imprimé 3D qui ont besoin d’être étanches – et celles-ci sont en général réalisées avec d’autres méthodes que l’impression 3D.

Nous avons trouvé quelques autres projets qui utilisent des pièces imprimées 3D, mais ils demeurent peu communs et sont souvent très spécifiques. Les principaux composants sont souvent utilisés en utilisant d’autres méthodes, comme le moulage de plastique par injection, etc… Les modèles imprimés 3D étanches sont rares dans la communauté. Par conséquent nous avons du étudier différentes méthodes qui n’impliquent pas l’utilisation d’une imprimante 3D. Nous avons essayé d’utiliser ces méthodes et de les ajuster légèrement pour voir si nous pouvions les répliquer grâce à l’impression 3D. Cet article a probablement été le plus utile, car il traitait du principe d’étanchéité d’une façon générale.

Choisir le bon modèle

Tout d’abord, nous voulons rappeler que l’impression 3D de modèles étanches requiert certaines compétences, et faudra nécessairement passer par le post-traitement. Le principal problème concerne le fait que les modèles imprimés 3D nécessitant une étanchéité parfaite sont en général spéciaux et conçu sur mesure pour un usage spécifique puisque vous pouvez acheter une boite de conservation alimentaire dans n’importe quel supermarché.

Le véritable intérêt de l’utilisation de l’impression 3D concerne surtout la création de boitiers électroniques sur-mesure pour les plongeurs, de pièces personnalisées pour sous-marins RC, et de boites pour divers instruments de mesure, etc… Il est donc logique que cela ne se limite pas au téléchargement d’un quelconque G-code à imprimer et à utiliser immédiatement. Aussi, bien que nous ayons préparé quelques pièces pour notre expérience, nous vous encourageons à modéliser quelque chose par vous-même. Mais avant de le faire, permettez-nous de vous donner quelques précieux conseils.

D’une façon générale, le modèle le plus étanche sera un contenant rond et creux sans ouverture ni pièces mobiles, imprimé d’une seule pièce – vous pouvez imaginer une sorte de ballon ou de bulle. Néanmoins, vous l’aurez probablement deviné, un tel modèle n’est pas très pratique. Donc la plupart des gens rechercheront plutôt un contenant refermable. Dans ce cas, vous devez avoir deux règles à l’esprit quand vous modélisez votre objet :

- Prévoyez des parois suffisamment épaisses. 2 à 3 mm est en général un bon début. Néanmoins, il faut s’assurer que l’eau ne s’infiltrera pas à l’intérieur en cas de pression importante. Par exemple, si vous submergez un modèle fermé (pression interne = pression de l’air à la surface de l’eau) à 20 m de profondeur, ce qui est la profondeur de plongée habituelle, ses parois devront résister à une pression de 2kg/cm2 (28 psi). Et cette pression va augmenter d’1 kg (14 psi) tous les 10 mètres.

- Modélisez un objet le plus simple possible. Si vous avez prévu de réaliser une boite avec huit ouvertures pour divers branchements et des pièces en plus à fixer ou emboiter, nous vous souhaitons bonne chance. Chaque ouverture, chaque pièce mobile, et chaque erreur d’impression, peuvent provoquer des infiltrations ! Même les boitiers professionnels pour appareil photo présentent des avertissements concernant les fuites causées par des grains de sable ou des cheveux humains – imaginez ce que peut provoquer une mauvaise impression.

Choix du matériau

C’est le moment d’évoquer l’un de nos précédents articles concernant les vases imprimés 3D et autres modèles ouverts simples – le choix du matériau est en fait moins important que les réglages d’impression. De plus, si vous avez prévu de fabriquer un modèle capable de résister à une pression importante (2 bars et plus), vous utiliserez probablement une forme de post-traitement – en vernissant le modèle, par exemple, avec de la résine époxy. Mais si vous avez besoin de fabriquer des choses résistant à des pressions moins importantes (moins de 2 bars), l’impression 3D de base devrait suffire. Vous pouvez trouver une comparaison des matériaux plus détaillée dans l’article mentionné précédemment. Pour faire bref, c’est avec les filaments qui ont la meilleure adhérence entre les couches, comme le Polypropylène, que l’on obtient les meilleurs résultats. De façon intéressante, nous avons également obtenu de bons résultats à 20 m de profondeur avec le Prusament PLA et les résines SLA.

Réglages d’impression et remplissage

Supposons que vous deviez créer des modèles destinés à résister à une faible pression en eau peu profonde (pour la plongée avec tuba ou une activité similaire). Dans ce cas, il n’y a pas besoin de vous ennuyer avec les réglages d’impression et le post-traitement. Dans ce cas, nous vous conseillons de suivre simplement notre conseil tiré de l’article précédent (selon les propres termes de Layman : davantage de périmètres = meilleure étanchéité). La seule chose supplémentaire que nous recommandons : veiller à avoir des surfaces lisses. Les pièces qui entrent directement en contact avec le joint d’étanchéité doivent être aussi lisses que possible. La meilleure manière d’obtenir ce résultat est d’imprimer ces pièces tournées vers le bas sur la plaque lisse ou en utilisant la fonction repassage dans PrusaSlicer.

C’est un peu plus compliqué en cas de profondeur plus importante (pression). Pour résister à la pression importante, les modèles doivent avoir des parois aussi solides et compactes que possible. Si vous êtes convaincu que votre modèle est étanche à 1 mètre de profondeur avec trois périmètres et un remplissage de 15%, ce ne sera probablement pas le cas à une profondeur de 30 m. Du fait de la pression importante, de petites fissures et autres imperfections peuvent causer des problèmes importants. De plus, des déformations peuvent se produire du fait de la compression de poches d’air dans le modèle.

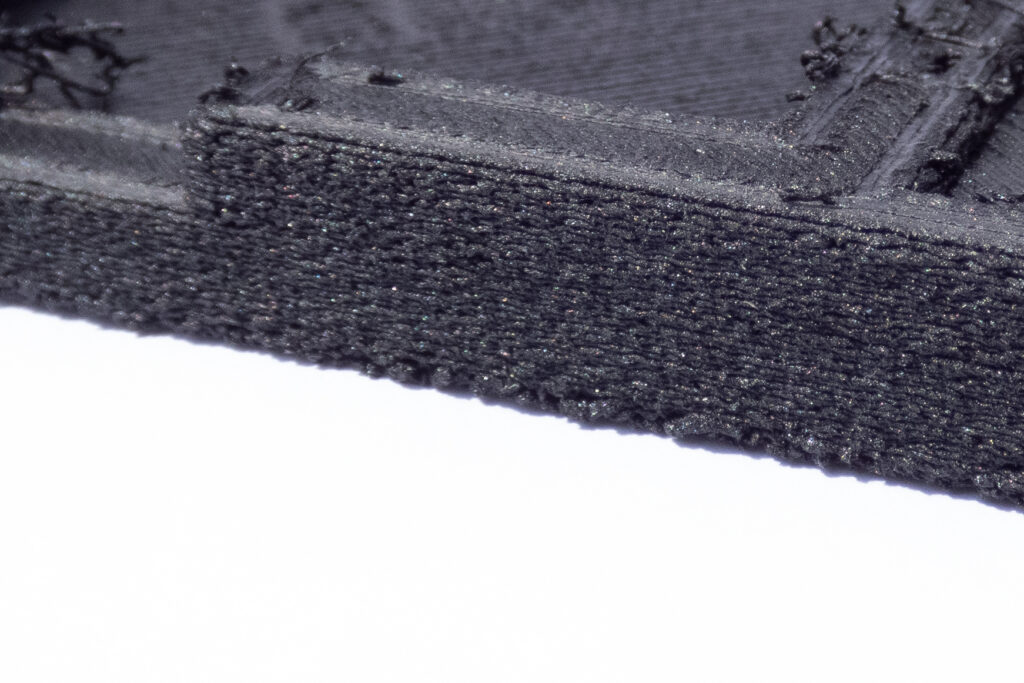

Pour prévenir les déformations qui pourraient provoquer des infiltrations, nous proposons une méthode simple : augmenter le nombre de périmètres et le remplissage. L’idéal est que la paroi du modèle soit remplie à 100% avec le matériau, ou dispose d’un grand nombre de périmètres. Malheureusement, il est quasiment impossible de donner un chiffre exact du fait du nombre de variables très élevé. Nous recommandons de commencer par tester avec quatre périmètres et un remplissage de 60%. Néanmoins, gardez à l’esprit qu’il peut y avoir de nombreuses poches d’air et fissures permettant à l’eau de s’infiltrer dans le modèle. Jetez simplement un oeil à cette impression PETG non retouchée :

Traiter le modèle à la résine époxy

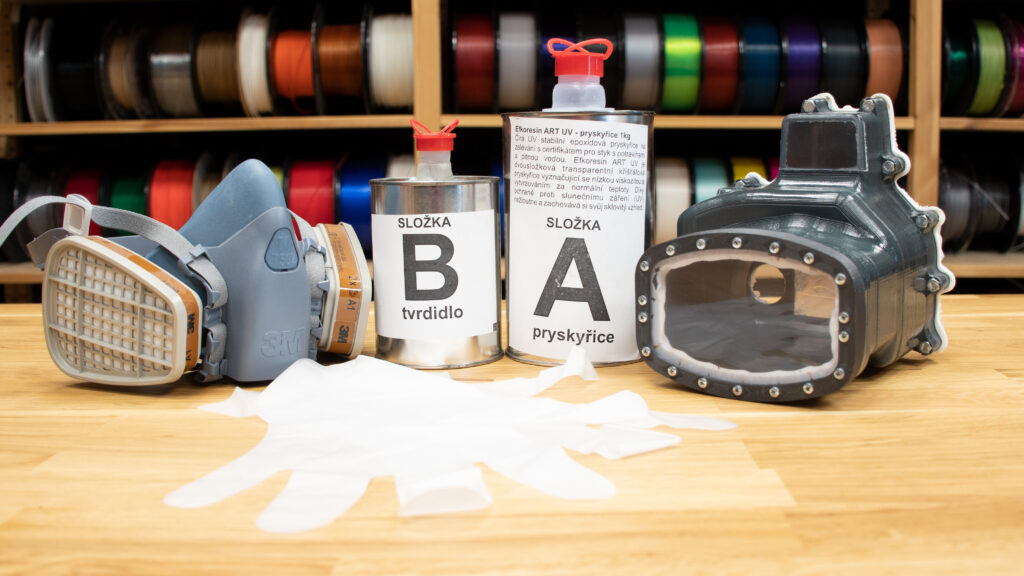

La seconde méthode pour obtenir une étanchéité est d’étanchéifier le modèle avec de la résine époxy. Bien entendu, la meilleure manière de réaliser cela est l’imprégnation sous vide, mais vous ne pourrez probablement pas le faire à la maison. Heureusement, le fait d’appliquer la résine au pinceau ou de plonger le modèle dedans fonctionne tout aussi bien. Le résultat est un modèle qui résiste aux infiltrations d’eau et dispose d’une résistance mécanique et d’une stabilité dimensionnelle plus importantes. N’oubliez pas qu’il est inutile d’appliquer de la résine époxy sur un modèle creux. Pour être plus spécifique : Les parois doivent conserver leur forme. Si elles sont trop fines (1-2 périmètres), le revêtement époxy va probablement se craqueler sous une pression importante, et les parois se déformeront de toutes façons. Donc il est préférable de faire des parois de quatre périmètres et un remplissage de 60% ou plus.

Il peut être très salissant de travailler avec de la résine époxy. De plus, elle dégage une odeur très désagréable. N’oubliez pas de porter des protection, comme un demi-masque et des gants !

Revêtement étanche

L’étanchéification est probablement le défi le plus important à relever concernant tout modèle étanche. En d’autres termes : l’impression de modèles étanches n’ayant pas besoin d’être ouverts est relativement simple. Mais dès lors qu’il s’agit d’ouvertures ou de pièces mobiles, il y a une petite possibilité d’échec. Cela s’explique par le fait que toute boite refermable présente de nombreuses imperfections qui provoquent des fuites.

Ce super article explique en détail la façon dont l’étanchéification fonctionne. Nous avons essayé plusieurs modèles et nous avons opté pour trois variantes de base que nous avons testées avec des pièces imprimées 3D. Nous recommandons vraiment la lecture de l’article en entier pour en savoir davantage sur la façon dont vous pouvez rendre les choses étanches d’une façon générale.

Joints

Vous avez du filament flexible chez vous ? Si c’est le cas, vous avez pu penser à fabriquer des joints par impression 3D. Et si vous avez essayé, alors vous savez que cette solution n’est pas la bonne. Il est nettement préférable d’imprimer un moule en deux pièces, de le remplir avec du mastic silicone et de le retirer avec précaution une fois qu’il est sec. Certaines sources avancent qu’il est préférable d’utiliser du Ooogoo (ou du proto-mastic modifié) fait de mastic silicone, d’eau et d’amidon de maïs.

Formes atypiques

Si vous avez déjà utilisé une caméra Go Pro, vous avez probablement remarqué que le joint de l’ouverture arrière présente une section de forme trapézoïde atypique. C’est une forme assez inhabituelle, mais elle procure une étanchéité parfaite à 40 m de profondeur. La question : où peut-on acheter un joint de ce type ? La question sera rapide et honnête : nous ne savons pas. Peut-être que certaines boutiques spécialisées pourront vous aider. Néanmoins, si vous avez besoin d’un joint atypique de ce type, il et peut-être plus facile de le fabriquer vous-même, une fois encore, avec un moule et du mastic silicone.

Joints toriques

Il ne fait aucun doute que la méthode la plus efficace, la plus rapide et la plus fiable consiste à utiliser des joints toriques. Après-tout, il n’y a aucun intérêt à compliquer les choses. La seule chose à laquelle il faut faire attention, c’est la taille des joints toriques utilisés et les pièces modélisées. En plus, nous recommandons de traiter la surface du joint torique (ou tout autre joint) avec du lubrifiant silicone avant chaque usage. Des informations détaillées concernant le bon usage des joints toriques peuvent être trouvée dans cet article une fois encore.

Pièces transparentes

Partons du principe que la plupart des pièces étanches nécessiteront au moins une pièce transparente. Est-il sage de l’imprimer ou faut-il utiliser une autre méthode ? C’est une excellente opportunité de relire notre article plus ancien concernant l’impression de modèles transparents. Et oui, vous pouvez l’utiliser pour des impressions étanches, tant qu’il n’y a pas besoin que ce soit clair comme du cristal. Tout ce que vous avez à faire, c’est suivre nos instructions et les polir correctement.

Pièces mobiles (interrupteurs, etc…)

Parfois vous pouvez avoir besoin d’imprimer une pièce mobile, par exemple, pour pouvoir utiliser des boutons et des interrupteurs quand vous imprimez des caches pour électronique. La meilleure façon de le faire est d’utiliser du filament flexible (au moins pour une partie du modèle) – e cette manière, vous pouvez appuyer sur les boutons à travers la paroi sans avoir besoin d’ouvrir le modèle ou de modéliser quoi que ce soit de compliqué. Mais cela peut être problématique à grande profondeur, où la pièce flexible va rétrécir et constamment presser le bouton.

Une autre option consiste à utiliser une tige en acier inoxydable et un joint torique, comme sur les boitiers GoPro. Néanmoins, cette méthode peut conduire à un désastre car la moindre imperfection provoquera une fuite d’eau. Donc au lieu de cela, il est préférable d’utiliser un interrupteur magnétique tels que ceux qui sont communément intégré dans les lampes de plongée. Nous suggérons ces deux méthodes :

- Un aimant attire une petite pièce métallique (un ressort par exemple) qui va toucher l’autre extrémité du circuit.

- Deux aimants sont placés de part et d’autre de chaque côté de la paroi. En les déplaçant d’avant en arrière, ils fonctionnent comme un interrupteur mécanique (même un simple câble en cuivre collé à l’aimant fonctionnera).

Quand la réalité vous rattrape

Ok, ça, c’était la théorie. Mais comment ça se passe en vrai ? Est-ce que ça marche seulement ? Comme toujours, nous avons préparé plusieurs modèles de test pour essayer tout ce qui est mentionné plus haut. Les résultats sont parfois bons, parfois mauvais. Donc jetons un oeil :

Choix du modèle

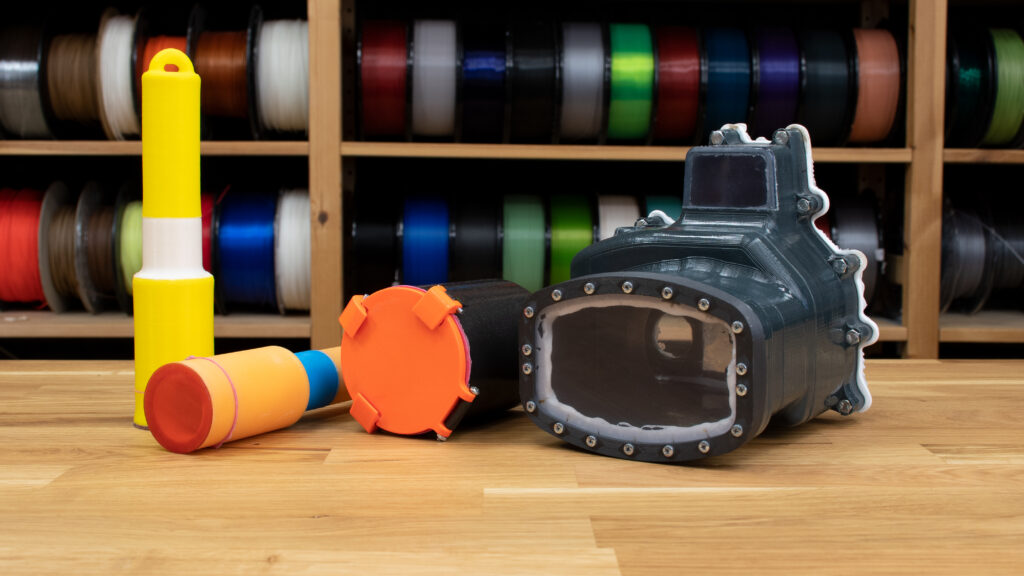

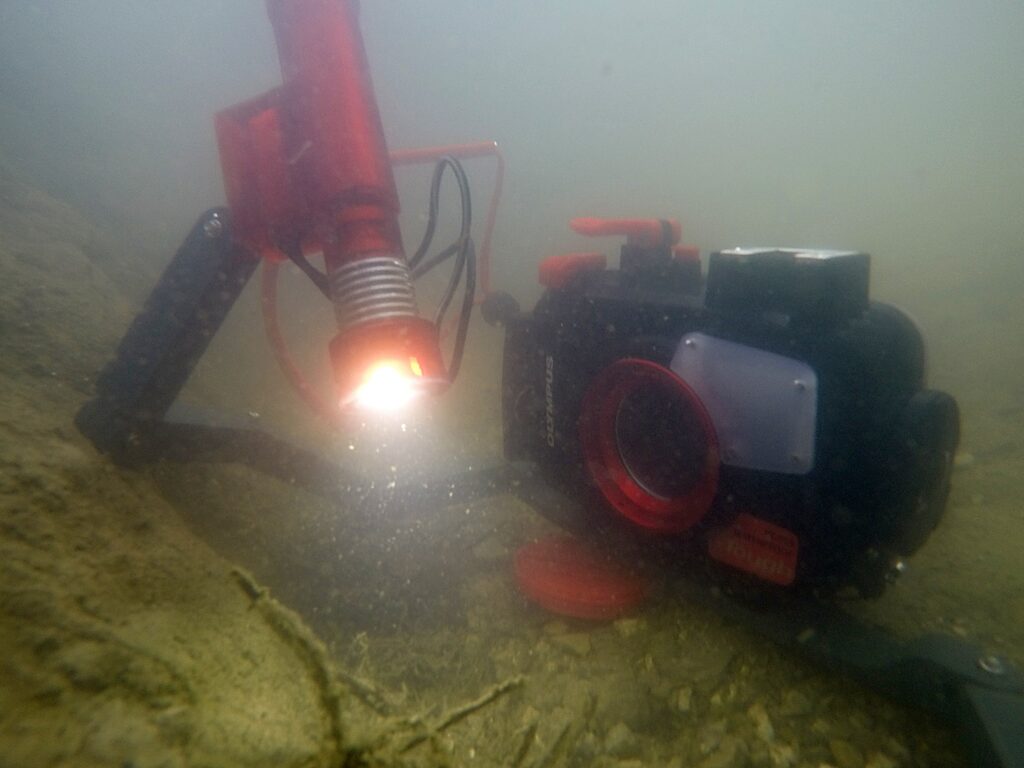

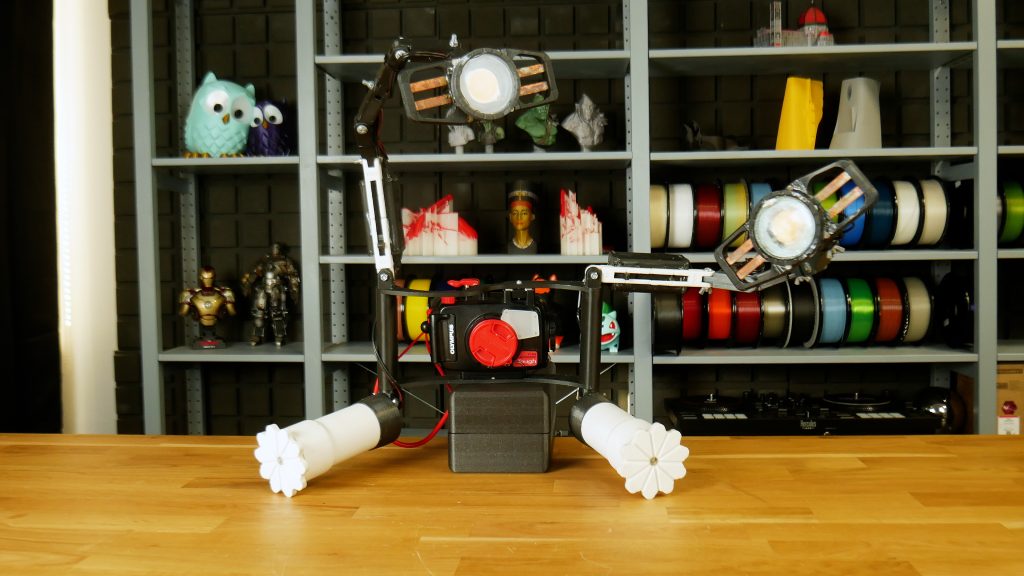

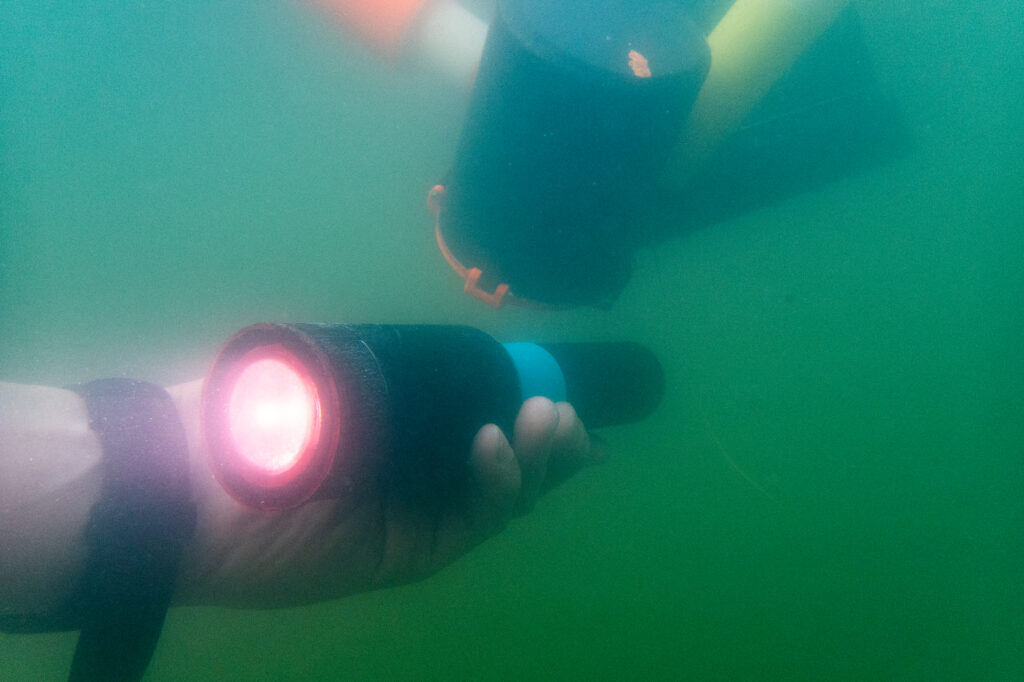

Au début, nous avons choisi quatre modèles de base: une simple variante d’une boite à usage alimentaire avec un joint, un boitier de lampe-torche avec filetage, une lampe d’extérieur custom pour la macrophotographie sous l’eau, et un boitier pour appareil photo.

Nous présentons le boitier d’appareil photo comme un usage possible d’une pièce complexe imprimée 3D. Mais gardez à l’esprit que cela peut s’avérer onéreux ou même inutile compte tenu du temps que cela représente ou même en raison du fort taux d’échec.

Matériel et réglages d’impression

Nous avons résumé de façon assez complète ce qui concerne les réglages de l’impression et du matériau dans notre article précédent. Néanmoins, nous pensons qu’il est quand même important de souligner les aspects essentiels, surtout si vous avez prévu d’utiliser un tel objet dans un environnement à haute pression.

La première et la plus importante des choses que vous remarquerez sans doute au cours du processus d’impression (avec davantage de périmètres) est l’apparence disgracieuse de certains matériaux. Un aspect disgracieux n’est pas vraiment un problème pour les modèles fonctionnels, mais si vous devez être aussi précis que possible pour pouvoir ranger l’électronique à l’intérieur, vous rencontrerez peut-être des difficultés du fait de l’excès de matériau à la surface. Cela signifie que vous devez bien vérifier quel matériau vous souhaitez utiliser et quels réglages vous choisissez. Pour être bien spécifique : lorsque nous avons imprimé du PCCF (ou du PETG) avec un remplissage de 100% et aucun autre réglage, le matériau en excès nous a empêché de pouvoir installer l’électronique à l’intérieur.

Le second problème qui est apparu même sous des pressions basses (dans un seau rempli d’eau) était la perméabilité d’impressions qui étaient en apparence compactes. Plus spécifiquement, nous avons testé cinq matériaux dont nous pensions qu’ils conviendraient pour l’étanchéité, et qu’ils seraient faciles à imprimer : le PLA, le PETG, le PCCF, l’ASA, et la résine SLA (Résistance Prusa). De façon surprenante, les plus mauvais résultats ont été obtenus par le PETG non-traité et l’ASA lissé à l’acétone. Le PETG a été perméable vraiment très vite au niveau des jointures et au niveau des points de contact entre les périmètres et le remplissage solide. L’ASA lissé a été perméable plus lentement, probablement au niveau des imperfections de surface autour des jointures ou des bulles dans le matériau puisqu’il s’est légèrement dilaté au cours du processus de lissage. De façon surprenante le PLA, le PCCF et la résine SLA ont très bien fonctionné sans post-traitement – même à 20 m de profondeur.

Nous avons utilisé différents matériaux pour imprimer ce modèle – Il s’agit du modèle d’un boitier de lampe-torche avec un bouchon fileté et une partie au milieu imprimée avec du filament ou de la résine flexible. Nous avons essayé de l’imprimer avec différents matériaux.

Pour notre premier essai nous avons utilisé le PETG pour lui donner une nouvelle chance. Cette fois, nous l’avons traité à la résine époxy. Pourquoi ? Eh bien, c’est assez simple : les filaments chargés en fibres de carbone sont en général onéreux, et le fait d’imprimer avec un remplissage de 100% peut vous coûter très cher. La taille de la zone d’impression peut limiter les impressions SLA, et le PLA se déforme facilement sous l’effet de la chaleur. Regardez, l’impression PLA jaune ci-dessous s’est déformée dans une voiture par un jour d’été. D’un autre côté le PETG est un matériau peu onéreux qui convient pour un usage mécanique et il possède une bonne résistance à la chaleur. En le traitant avec de la résine époxy, nous avons obtenu une étanchéité parfaite et nous avons même amélioré ses propriétés mécaniques. Le principal inconvénient est que la résine époxy liquide bi-composants est un matériau toxique qui nécessite de protéger les voies respiratoires et la peau. Il est salissant et chronophage de l’utiliser, mais le résultat est satisfaisant.

Imprimer des pièces transparentes

Cela ne servirait à rien de faire un boitier pour une lampe-torche ou un appareil photo sans y mettre une partie transparente. Nous vous avons déjà montré qu’il était possible d’imprimer des modèles transparents comme du verre. Cela fonctionne particulièrement bien avec la résine SLA transparente. Néanmoins, il est essentiel de prendre le temps de poncer et polir la surface. Toute rayure, opacité ou bulle affectera la transparence et provoquera une réfraction indésirable.

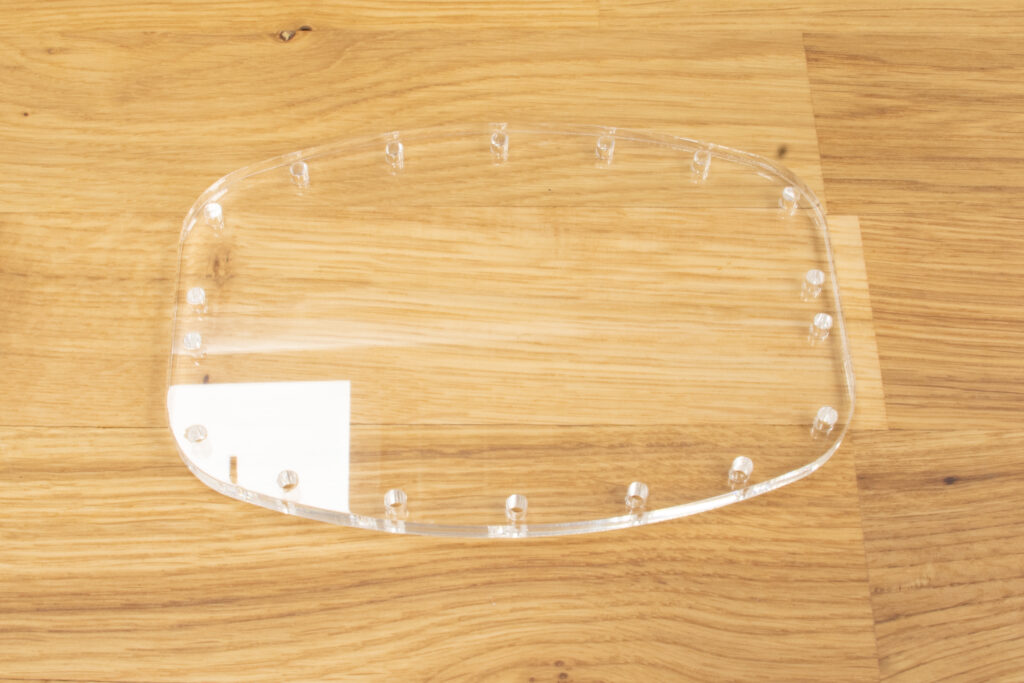

Et bien entendu, nous avons eu une idée un peu folle : peut-on imprimer et polir une lentille de protection transparente qui se mettrait devant l’objectif d’un appareil photo ? Nous avons essayé, juste pour rire. Nous avons utilisé l’imprimante 3D Original Prusa SL1S avec de la résine résistante transparente 3DM. Néanmoins, nous nous sommes heurtés à deux problèmes. Premier problème : Il y a des bulles dans l’impression, qui sont causées par les mouvements de la plateforme et le brassage de la résine. L’autre problème concerne la structure interne du matériau solidifié. Bien que l’impression ait l’air transparente à première vue, vous remarquerez rapidement que la structure d’impression génère un effet de réfraction qui ressemble à une croix floue. Par conséquent c’est inutilisable comme impression transparente comme du verre. Cela peut convenir pour des choses telles qu’un indicateur pour LED semi-transparent, mais cela ne convient pas pour un boitier d’appareil photo. Au lieu de cela, nous suggérons de découper du plexiglas au laser.

Revêtement étanche

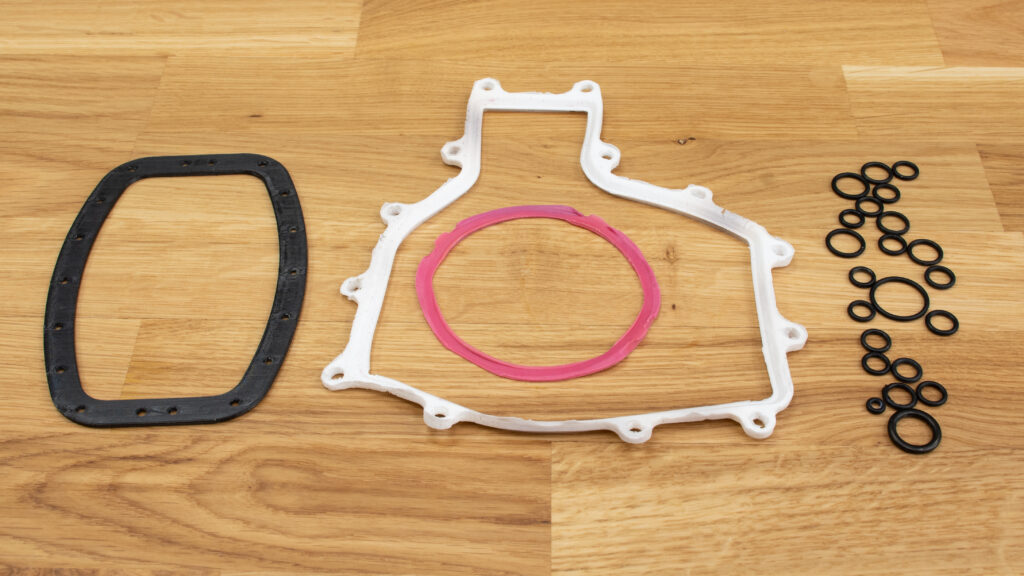

La tâche la plus difficile pour tous nos objets de test a été l’étanchéification. Nous avons testé des variantes imprimées 3D, des joints fabriqués dans des moules, et de simples joints toriques.

En premier lieu, nous avons imprimé des joints avec du Flexfill 98a, puis avec du Flexfill 92a, du FilaFlex40 et de la résine SLA flexible. Le premier lot FFF a été imprimé sans lissage (nombre maximum de périmètres, position aléatoire de la jointure), le second lot a été réalisé avec la fonction lissage activée. Ensuite, nous avons imprimé des moules pour réaliser deux variantes de joints silicone : le premier était un joint simple, le second un joint atypique similaire à ceux utilisés dans les caméras GoPro. Les moules du premier lot ont été remplis avec du mastic silicone, alors que pour le second lot, nous avons utilisé du proto-mastic. Ont peut clairement dire que la fabrication de ces joints est assez salissante et nécessite certaines compétences. Notamment, le fait de mélanger le silicone avec l’amidon de maïs (pour le proto-mastic) peut très mal se passer – le plus gros du matériau se colle n’importe où sauf là où on voudrait. De plus, le proto-mastic est beaucoup plus mou et se casse plus facilement que le mastic silicone pur.

Les joints toriques des tubes de plongée avec tuba ont été la troisième variante testée. Néanmoins, de nombreux autres joints toriques peuvent être utilisés de la même manière. Le fait d’utiliser des joints toriques avec des pièces imprimées correctement modélisées est sans aucun doute la méthode la meilleure et la plus fiable.

Test sous pression normale (basse)

Commençons par les mauvaises nouvelles : les joints réalisés par impression 3D ne fonctionnent pas. Aucune de nos créations ne retenait l’eau, même quand nous avons essayé de serrer le joint entre deux pièces avec une vis. Et nous les avons tellement serrés que nous avons endommagé les filetages. Nous n’avons pas réussi à trouver un matériau imprimable sur les imprimantes 3D FDM/FFF standards qui serait assez mou pour fonctionner comme un joint efficace entre deux surfaces imprimées 3D. En théorie, les joints imprimés 3D pourraient fonctionner sur des grosses machines faites de pièces d’acier qui seraient pressées l’une contre l’autre avec une force considérable.

La bonne nouvelle c’est que les autres variantes fonctionnaient plutôt bien sous des pressions normales. Après plusieurs essais, nous avons rendu chaque type de joint suffisamment étanche pour garder sec l’intérieur des modèles testés alors qu’ils étaient immergés toute une nuit dans un seau d’eau.

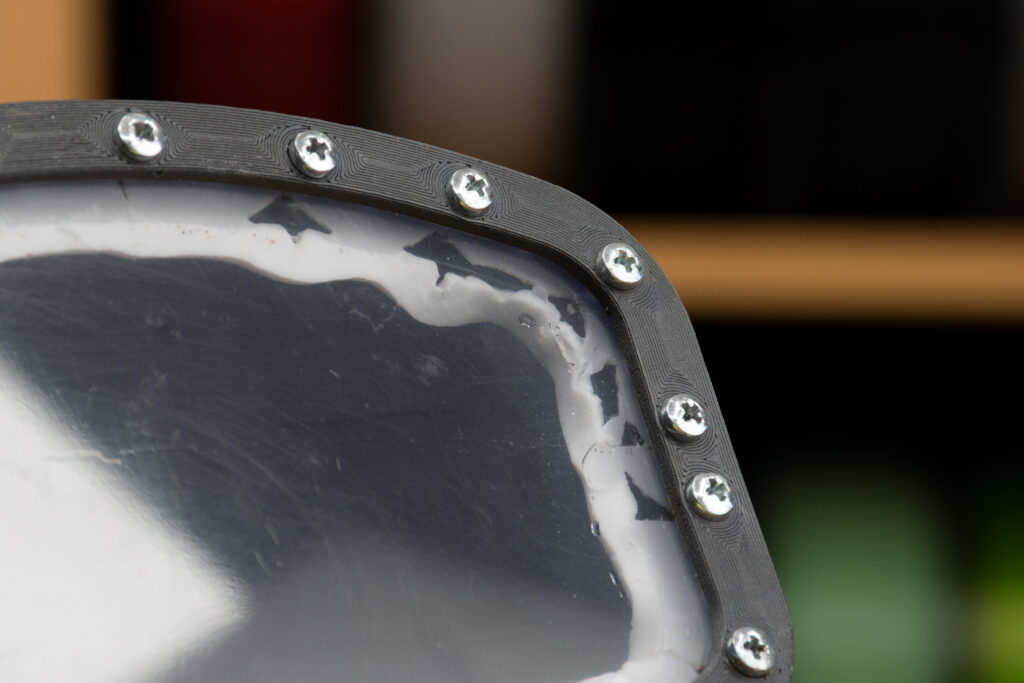

Test sous haute pression (profondeur sous-marine)

C’est toujours plus compliqué quand on va plus loin sous l’eau. Là, nous nous sommes heurtés à des problèmes concernant les types de fermeture (capots, couvercles, etc…) et les différents types de joints. La boite refermable a obtenu les plus mauvais résultats : elle a commencé à prendre l’eau juste quelques mètres sous la surface. Cela s’est produit du fait d’une pression insuffisante entre le couvercle et la boite ainsi sue des problèmes de joint en général. Ils n’ont pas rempli leur mission dans le cas présent – ni pour la vitre et le clapet du boitier pour appareil photo.

Parfois il était utile de serrer les joints entre les deux pièces avec un peu plus de force. Mais malheureusement, il n’est pas possible de maintenir éternellement la pression sur les joints. Par exemple, le joint silicone du boitier pour appareil photo a toujours fui peu importe la force exercée dessus. À un certain point il a même cédé car il n’a pas résisté à la pression. Une fois les dégâts faits, le joint a commencé à fuir encore plus.

En conclusion, le joint atypique adapté et le simple joint torique sont de loin les options les plus fiables si vous parvenez à modéliser l’objet correctement.

De façon intéressante, le boitier pour lampe-torche avec un bouchon fileté fonctionnait parfaitement même à 30 m de profondeur avec les deux types de joints silicone, les joints toriques, et même avec un simple élastique !

Astuce : nous avons appliqué du lubrifiant silicone sur chaque type de joint avant chaque utilisation, et nous vous conseillons de faire la même chose.

Pièces mobiles

La plupart des boitiers étanches ne servent à rien sans boutons, interrupteurs et autres pièces mobiles. Par exemple, un boitier pour appareil photo nécessite un élément destiné à contrôler l’appareil. Au début, nous avons testé une pièce faite de filament flexible (et de résine) – de cette manière vous pouvez imprimer des parois fines, à travers lesquelles vous pouvez appuyer sur un bouton. Le grand avantage, c’est que les matériaux flexibles sont étanches même à 30 m de profondeur. Néanmoins, les matériaux flexibles rétrécissent beaucoup sous la pression, donc même à 10 m, la pression fait que le bouton est constamment enclenché – ce qui rend cette solution inutile. Les boitiers en caoutchouc ne conviennent donc que pour les eaux peu profondes (plongée avec tuba).

Une méthode plus fiable consiste à utiliser les interrupteurs magnétiques que l’on peut trouver dans de nombreuses lampes de plongée. Nous avons testé deux variantes : la première attire un câble en métal (ou un ressort) vers un aimant, la seconde utilise deux aimants comme un mécanisme levier qui déplace l’interrupteur. Le fait d’attirer le câble vers l’aimant n’a pas bien fonctionné car cela a généré des flash non-sollicités et des extinctions/allumages occasionnels. D’un autre côté, le fait d’utiliser deux aimants attirés à travers la paroi a fonctionné quasiment à 100%, même avec une modification mineure – nous avons collé le câble à l’aimant.

À quoi ça sert tout ça ?

Vous avez l’impression qu’il y a trop d’informations ? Eh bien c’est vrai. Mais essayons de résumer tout cela.

Comme nous l’avons mentionné précédemment, il est préférable de fabriquer des modèles étanches les plus simples possibles. Même une simple boite avec un bouchon fileté et un joint torique supporte des pressions importantes. En combinant cela avec des interrupteurs magnétiques, il est possible de fabriquer diverses lampes externes pour la photo sous-marine. C’est probablement le gadget étanche réalisé par impression 3D le plus intéressant et le plus fiable.

De simples boites étanches peuvent être également imprimées. Néanmoins, comparé à celles qui sont réalisées par moulage par injection, elles sont horriblement peu fiables, trop chères, et leur production est très chronophage.

Les modèles complexes tels que les boitiers pour appareil photo n’en valent pas la peine non plus. Leur modélisation est un défi, et ensuite cela consomme trop de temps et de matériau. Le jeu n’en vaut pas la chandelle. De plus, il est nécessaire de fabriquer plusieurs pièces mobiles, ce qui augmente les chances de fuite.

Les pièces en caoutchouc imprimées avec du filament et de la résine flexibles fonctionnent seulement en eau peu profonde. Donc cela convient plutôt bien à la plongée avec tuba, mais si vous comptez les utiliser à des profondeurs plus importantes, vous vous apercevrez qu’elles rétrécissent et qu’elles empêchent les boutons de fonctionner correctement. Mieux vaut réaliser les pièces mobiles avec des aimants, ou alors avec des tiges en métal et des joints toriques (comme sur la GoPro).

Les pièces transparentes peuvent être fabriquées avec les méthodes FFF ou SLA, mais nous vous conseillons d’utiliser du plexiglas épais (4 mm ou plus). Il n’est pas aisé d’obtenir un composant transparent imprimé 3D parfaitement transparent pour équiper un modèle étanche.

Le type de joint le plus fiable est le joint torique. Les joints toriques peuvent être achetés dans divers magasins spécialisés dans la plongée, les voitures et peut-être même les boutiques de loisirs. Par contre n’oubliez pas de traiter les joints avec du lubrifiant silicone à chaque fois que vous les utilisez.

Enfin, j’aimerais mentionner que même si nous avons fait de notre mieux pour couvrir la plupart des problèmes concernant ce sujet, cet article est surtout à pour vous montrer la façon dont vous pouvez procéder, et ne constitue pas un guide étape par étape. Si vous essayez d’imprimer quelque chose d’étanche vous-même, gardez à l’esprit que vous devrez fabriquer beaucoup de prototypes, tester en eau peu profonde et profonde, etc…. N’oubliez pas de tout tester correctement avant de mettre l’électronique dedans ! Mieux vaut tout tester plusieurs fois à différentes profondeurs avant de l’utiliser comme prévu. C’est à peu près tout ce que nous avions à dire – maintenant c’est à votre tour ! Bonne chance dans vos projets !

Bonnes impressions !

Vous devez vous connecter pour publier un commentaire.