In der sich schnell verändernden Welt von heute wird Innovation immer wichtiger. Obwohl es nicht schwer sein mag, eine gute Idee zu haben, liegt das Hauptproblem oft in der schnellen Umsetzung. In dieser Hinsicht ist der 3D-Druck das richtige Werkzeug, um solche Situationen effizient zu lösen. So hat das Ingenieurbüro Seco Tools den Original Prusa 3D-Drucker erfolgreich für einen Auftrag des Automobilherstellers Škoda Auto eingesetzt und dabei das fast Unvorstellbare erreicht – die Verkürzung der Zeit von der Erstellung des Prototyps bis zum Produktionsstart auf nur zwei Monate!

Škoda Auto, ein Mitglied der VW-Gruppe, ist einer der größten industriellen Arbeitgeber in der Tschechischen Republik. In den letzten Jahren hat sich Škoda Auto auf Innovation und die Optimierung seiner Produktionsprozesse konzentriert, was der Schlüssel zum Erfolg in der hart umkämpften Automobilindustrie ist. In diesem Fall wandte sich Škoda Auto an Petr Zeman, einen Vertriebsmitarbeiter von Seco Tools, um ein Schneidwerkzeug für die Produktion eines bestimmten Getriebeteils zu optimieren, das als „Engpass“ im Produktionsprozess identifiziert worden war: Die Produktion dieses Teils erforderte den Einsatz von drei verschiedenen ISO-Werkzeugen und dauerte fast 51 Sekunden (was in der Automobilindustrie sehr viel ist).

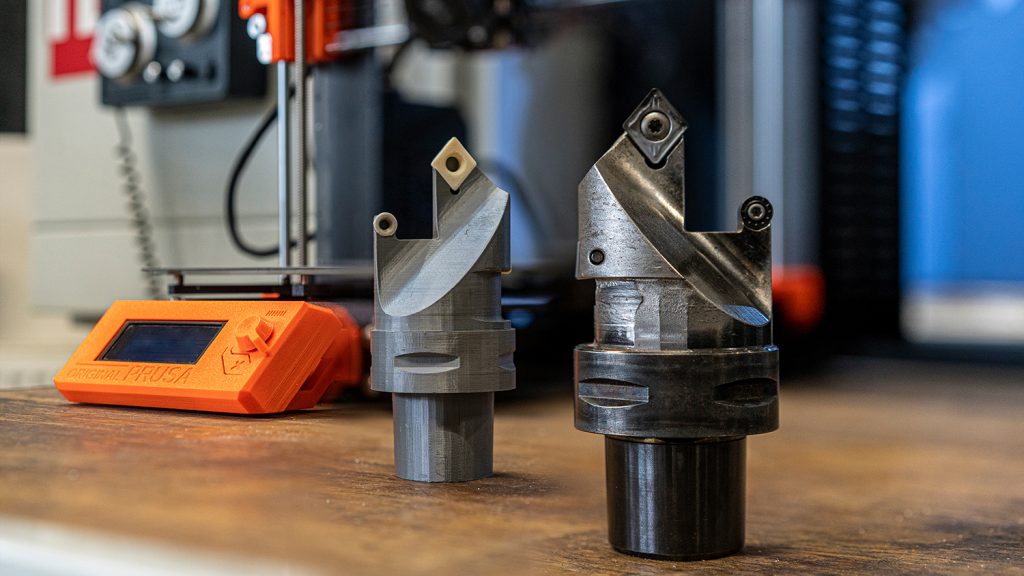

Škoda suchte daher nach einer Lösung, um die Bearbeitungszeit zu reduzieren und die Produktionskapazität zu erhöhen. Der technische Spezialist von Seco Tools, Milan Kudrnáč, schlug eine innovative Lösung vor – ein kombiniertes Zerspanungswerkzeug, das alle erforderlichen Arbeitsgänge ausführen kann. Der Original Prusa MK3S+ 3D-Drucker spielte dabei eine Schlüsselrolle, der es Seco ermöglichte, 1:1 physische Modelle der neuen Werkzeuge innerhalb weniger Stunden herzustellen.

Zeit- und Kosteneinsparungen, verbesserte Kommunikation

Anschließend wurden diese Modelle innerhalb von nur vier Tagen vorbereitet und Škoda präsentiert. Die Vorbereitung und Erprobung des neuen Werkzeugs nahm weitere zwei Wochen in Anspruch, so dass die Einführung in den regulären Betrieb etwa acht Wochen nach Beginn des Projekts erfolgen konnte.

Das Ergebnis war eine Reduzierung der Bearbeitungszeit auf 40,2 Sekunden, was einer Einsparung von 10,7 Sekunden entspricht (mehr als 20% der ursprünglichen Zykluszeit des Vorgangs). Diese innovative Lösung brachte Škoda Auto eine Kosteneinsparung von mehr als 10.000 EUR in einem einzigen Jahr.

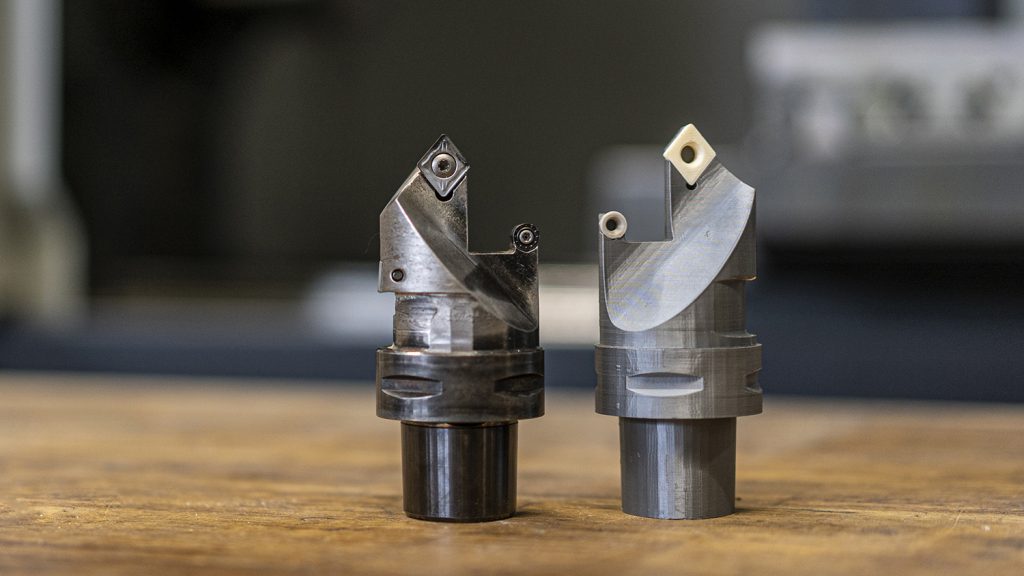

Altes Werkzeug gegen neues Werkzeug. Ein Unterschied von 10.000 €! Quelle: Seco Tools

Der 3D-Druck spart den Designern viel Zeit und Kosten. Der normale Prototyping-Prozess dauert Wochen: Mit einem 3D-Drucker kann ein Designer seinen Entwurf ausdrucken, ihn aus allen Blickwinkeln betrachten und weiter daran arbeiten oder ihn direkt in die Produktion und zu weiteren Tests schicken. Die Möglichkeit, ein physisches Design in den Händen zu halten, ist im Vergleich zu einem digitalen Modell von unschätzbarem Wert. Schon beim ersten gedruckten Prototyp wurden Mängel entdeckt, die in der digitalen Vorschau nicht zu erkennen waren. Und das erfährt der Designer normalerweise erst, nachdem der Prototyp für Hunderte oder gar Tausende von Euro hergestellt wurde.

Der Genehmigungsprozess und die Kommunikation zwischen Seco Tools und Škoda Auto wurden ebenfalls beschleunigt – ein 1:1-Modell ein paar Tage nach dem Auftrag zu präsentieren ist immer besser als eine Zeichnung und eine Vision zu erstellen.

Effizientere Arbeitsweise und bessere Zusammenarbeit

Dank dieses Projekts profitiert Škoda Auto von einer Reduzierung der direkten jährlichen Werkzeugkosten um 10.650 €! Darüber hinaus brachte das neue Spezialwerkzeug weitere Einsparungen: Sein Preis ist niedriger als der Preis der ursprünglichen drei ISO-Werkzeuge. Der größte Vorteil dieser Lösung war die Beseitigung des „Flaschenhalses“ im Produktionsprozess, wodurch sich der Produktionsfluss insgesamt verbesserte und die Wartezeit auf die zweite Spindel des CNC-Bearbeitungszentrums vor der Durchführung der nachfolgenden Arbeitsgänge am Werkstück erheblich verkürzt wurde. Kürzere Bearbeitungszeiten verringerten auch den Verbrauch von Druckluft zur Kühlung und Spanabfuhr aus der Schneidzone.

Aufgrund dieser positiven Erfahrung plant das Unternehmen, diesen Ansatz in zukünftigen Projekten zu verwenden. Diese Lösung war auch in einem internen Innovationswettbewerb erfolgreich, was zu ihrer Umsetzung in anderen Werken des VW-Konzerns beigetragen hat.

Ing. Ivan Slimák, Geschäftsführer des Produktionswerks von Škoda Auto in Vrchlabí, äußert sich sehr positiv über das Projekt, insbesondere über die effiziente Zusammenarbeit zwischen Škoda Auto und Seco Tools – nicht nur im Hinblick auf die Kosteneinsparungen. Seiner Meinung nach liegt der größte Nutzen in der Möglichkeit des Erfahrungsaustauschs und der beruflichen und persönlichen Entwicklung der beteiligten Mitarbeiter. „Es ist sehr wichtig zu zeigen, dass die tschechische Industrie auf dem Gebiet der neuen Technologien mit der Welt mithalten kann und dass sie fähige Leute hat, die diese Aktivitäten erfolgreich weiterentwickeln können, sagt er. Das Beispiel von Seco Tools zeigt, welche Vorteile der 3D-Druck bringen kann – und das war nur das erste Projekt!

Hat der 3D-Druck Ihrem Unternehmen geholfen? Teilen Sie Ihre Geschichte mit uns!

Website: secotools.com

That prototype tool looks like a low poly model. Def. not using Prusa Slicers „new“ .stp import function there…

For future presentations to customers I’d suggest keeping the .stl export as high quality as possible or using PS .stp import 😉