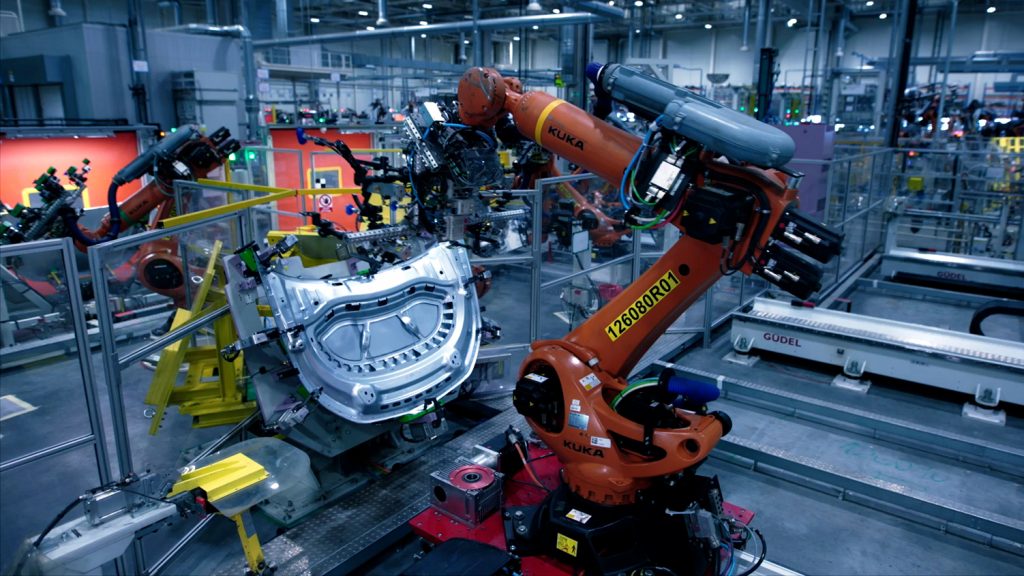

Škoda Auto はフォルクスワーゲン・グループの重要なメンバーであり、チェコで最大の雇用主です。Škoda Auto は 2021年に80万台以上の車を製造し、世界中の顧客に提供しています。同社は チェコ産業のシンボル であるだけでなく、イノベーションと新技術の導入の分野でもリーダー的存在となっています。そのひとつが、生産における3Dプリンティングの活用です。

プラスチック3Dプリントは、Škoda Auto のセントラルパイロットホールにとって新しいものではありません。彼らはもう何年も、新しいモデルの開発、分析、テスト、およびプリプロダクションカーモデルにこの技術を使用してきました。この技術は、セントラルテクニカルサービスでも、スペアパーツの印刷、迅速なプロトタイピング、大量生産用の材料試験で、かけがえのないものとなっています。しかし、最も使用される場面は、自動車製造部門です。

もともと社内の整備担当者の多くが自宅に3Dプリンターを持っており、普段から熱心に使っていたのです。彼らの視点では、3Dプリンターはスタンダードな仕事道具である ため生産現場で使ってもいいのではないか?このようにして、3Dプリンターを生産に使うという発想が生まれたのです。幾度ものテストが成功した後、Škoda Autoは、最初の低コスト3Dプリントファームを主要工場(Mladá Boleslavの溶接工場)に建設することを決定しました。

「この結果は私たちの期待を上回り、その後、プラスチック3Dプリントを他の施設に拡大することとなりました。現在では、60台以上の3Dプリンターがあります」と、Škoda Autoの生産・物流におけるデジタル化とイノベーションのエキスパート・コーディネーター、ヤナ・ポラシェク・フィロヴァーは述べています。

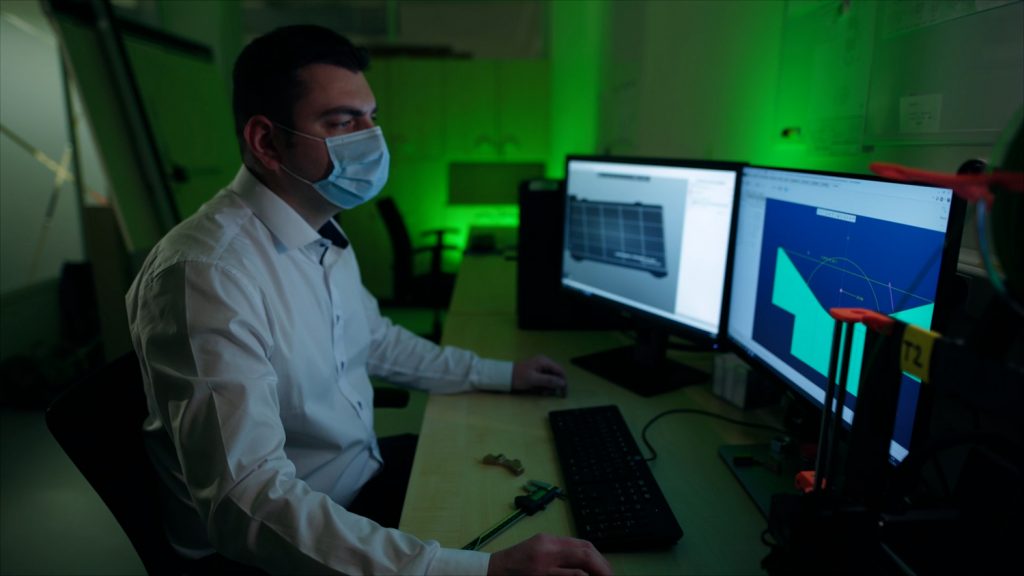

3Dプリントファームの生産は非常に柔軟で、例えば、さまざまな異なるツール、部品、プロトタイプをプリントすることができます。社内のプロセスも整っているので、従業員は希望するモデルのスケッチや、テンプレートとなるオリジナルパーツをファームに提供するだけでよいのです。オリジナルの部品には印刷用のデータと説明書が添付され、新しいモデルは印刷前に特許の専門家に承認を得ることが必要です。これにより 3Dプリントファームのオペレーターは、数時間以内に希望する数のモデルを提供することができるのです。

何を印刷するのか

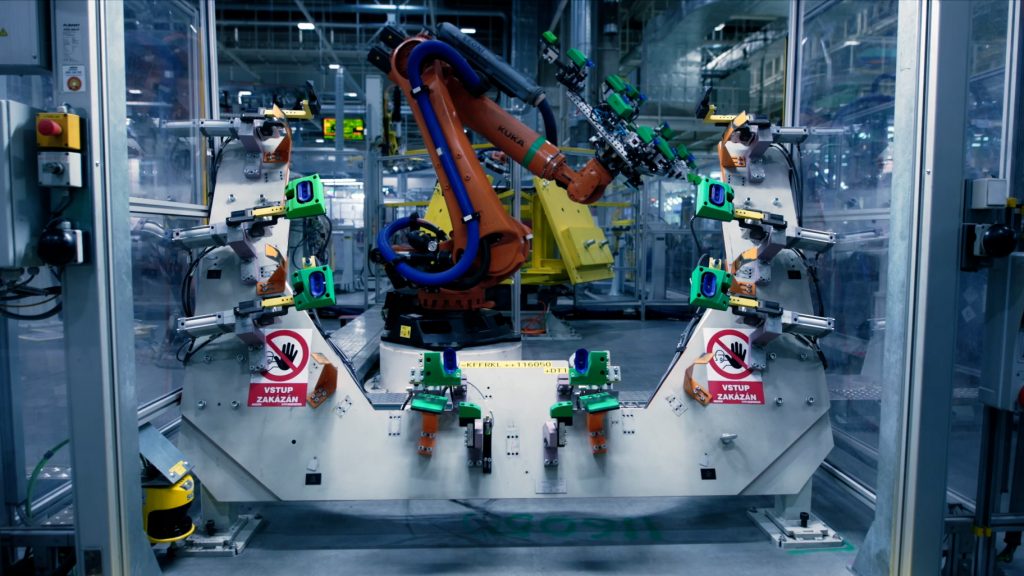

3Dプリンターファームには、有名ブランドのマシンが並んでいますが、各部門の具体的な要求に応じて、3Dプリンターの使い方は大きく異なります。セントラルパイロットホールでは、テールライト、フロントライト、バックドアスポイラーなどの組み立て部品の表面と連続した外周性のテンプレートやモデルを印刷することが最もよくあります。3Dプリントされた部品は、生産前の段階での溶接プロセスを最適化するのに役立っています。

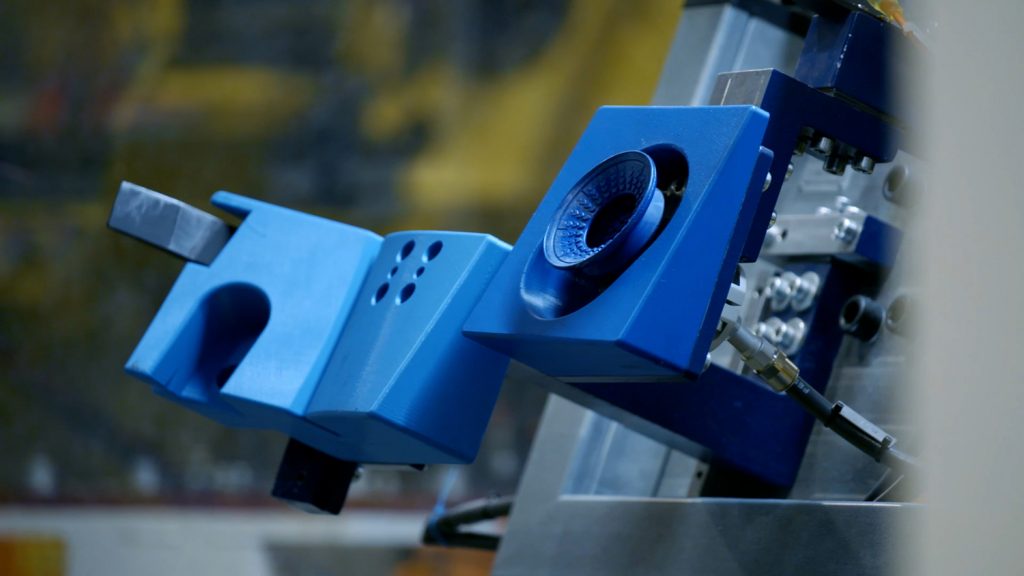

プレス工場のメンテナンス部門は、金型を検査するための特別なテンプレートを印刷することで、時間の節約と生産品質の向上を実現しています。3Dプリントする前は、メンテナンス部門は金型を専用の工場に持ち込んで検査していましたが、今ではプレスラインで直接品質をチェックできるようになりました。

エンジンやトランスミッションの製造部門は、業務を最適化するスマートなソリューションに注目しています。例えば、製造ラインの歯車を操作するためのツールであるクランプ。歯車を摩耗させる金属製のクランプに代わって、3Dプリントされたクランプが採用されました。クランプの価格は、金属製とは比較にならないほど低く、歯車を摩耗させないだけでなく、寿命も長くなっています。

従来は大型センターの工作機械で生産していた保持具用の形状部品を印刷することが多かったのですが、この変更により、生産がより速く、より安くなりました。物流部門では、組み立て式の部品を載せた台車に貼るラベルや、安全な取り扱いを支援する車体カバーの製作に3Dプリンターを使用しています。

セントラルテクニカルサービス部門では、高度なスペアパーツの製造に3Dプリンターが欠かせない存在となりました。例えば、シェイプパッドや接合部の寸法を測定するための治具などです。短期間のうちに、これらの部品を購入するのをやめ、3Dプリントするようになったのです。これは、古い機械にも必要なプロセスです。Škoda Autoの技術者は、スペアパーツを自ら改良することが多く、試作、テスト、そして生産が承認されるまで3Dプリンターを使用し徐々に改良しています。

3Dプリントは、さまざまな課題を解決するのに役立ちます

あらゆる種類の工具や付属品を作る場合、3Dプリントの主な利点の1つは、無限の可能性と大きな柔軟性です。Škoda Autoは、COVID-19の制限によりサプライチェーンが寸断されたときに、このことに気づきました。何千台もの自動車を完成させることができず、生産全体が停止してしまう危険性が差し迫っていたのです。自動車業界では、それはさまざまな面で非常に複雑なことを意味します。

「サプライチェーンに問題があったため、3Dプリンティングファームは、Kvasiny工場でŠkoda SuperbとKaroqのモデルの最終仕上げを完了するために支援するよう依頼されました。そこではギアボックスロッドの供給に問題がありました。印刷されたプラスチックカバーは、ギアボックスをニュートラルな位置に安定させるために使用されました。これがなければ、車は生産工程を完了することができません。プラスチックカバーを交換するために、オリジナルの部品が届くのを待ちました。」と、ヤナ・ポラーシェク・フィロヴァーはその時の複雑な状況を語ってくれました。

迅速なプロトタイピング、迅速な承認プロセス、そしてプラスチックカバーの大量生産(Prusa Research の3Dプリント生産能力も活用)により、1万3000台以上の納車という長い生産遅延を防ぐことができたのです。このような不測の事態への迅速かつ柔軟な対応は、3Dプリンターなしにはありえないことでしょう。

従来の思考方法の変更

Škoda Autoにとって、生産現場への3Dプリンティングの導入は大きなメリットをもたらします。その一方で、有資格者の必要性が高まっています。それは、3Dプリンターのオペレーターだけでなく、生産工程に関わるすべての人を意味します。Škoda Autoの目標は、3Dプリントの可能性を最大限に引き出し、3Dプリントを本格的な作業ツールとして使用することです。そのためには、現在のエンジニアが持っていない適切な教育やトレーニングが必要となります。そこで、Škoda アカデミーの研修プログラムに3Dプリンティングが取り入れられることになったのです。3Dプリンティング技術の活用が必要な状況、あるいは有益な状況を認識できる、熟練した教育を受けた人材を増やすためです。

Škoda Autoでは、様々なブランドのマシンがポートフォリオにありますが、3Dプリンターの大半は、Original Prusa です。

「3Dプリンターの選択は偶然ではありません。価格、シンプルな操作性、メンテナンス性、信頼性、そして試作品や工具を作るための当社の基準と一致するプリントの品質が、選択の大きなポイントでした」とヤナ・ポラーシェク・フィロヴァーは説明します。

「Škoda Auto と Prusa Research の協力は、生産に関する考え方を変えるきっかけとなり、従業員が積層造形技術を新しい方法で使用するきっかけとなりました」と彼女は付け加えました。

新しいスタンダード

Škoda Autoによる3Dプリンターの活用は、コストと時間の節約、革新的な思考、新しい手順の発明に役立っています。従業員自身が、革新的でより良いツールの新しいアイデアを思いつき、仕事に役立て、生産プロセスを改善しています。3Dプリンターは、ドライバーやPC、CNCと同じように、本格的な仕事道具になったのです。次の目標は、3Dプリンターを試作や道具作りの段階から、最終的な生産の一端を担えるように普及させることです。

「現在、Škoda Autoの生産・物流部門には、プラスチック3Dプリントの作業グループに所属する40名がいます。そして、彼らは積層造形の可能性に魅せられています。彼らの興奮はすぐに他の部署にも伝わり、3年後には Škoda Autoで何百人ものメーカーが活躍していると思います。」とヤナ・ポラシェク・フィロヴァーは予測し、こう付け加えました:将来、3Dプリントはプロトタイピングツールとして役立つだけでなく、最終的な自動車生産に不可欠な要素になると思います。

コメントを投稿するにはログインしてください。