Siempre he soñado con imprimir en 3D una guitarra eléctrica, pero me parecía una tarea de enormes proporciones. ¿Se rompería el cuerpo bajo la tensión de las cuerdas? ¿Se doblaría con el tiempo? ¿Tendría que utilizar pastillas activas especiales? ¿Produciría el cuerpo de plástico un sonido horrible comparado con el de la madera dura tradicional? Había muchas preguntas y, sorprendentemente, pocas respuestas en Internet.

Por supuesto, no soy el primero que lo intenta. Hay varios artículos y modelos disponibles en Internet, y algunos de los diseños han quedado muy bien. Sin embargo, muchas de estas guitarras impresas no se podían tocar, y algunos proyectos que parecían bonitos no compartían el modelo 3D, carecían de instrucciones, eran demasiado complicados o demasiado caros.

Y así se decidió – Voy a diseñar mi propia guitarra eléctrica imprimible en 3D desde cero.

Prioridades de diseño

Para entender el proceso de pensamiento – Yo estaba diseñando la guitarra con la comunidad de impresión 3D en mente. Quiero que otros sean capaces de seguir fácilmente esta construcción y crear su propia guitarra impresionante. Así que antes de empezar a diseñar nada, hice una lista de prioridades:

- El proyecto debe ser simple

- Sin montajes complicados de decenas de piezas, fácil de montar

- Sin varillas metálicas de refuerzo ni otros componentes no esenciales

- Debería de ser barata, si me gasto mucho dinero en una guitarra, compro una Fender o Gibson auténtica

- El hardware debe ser fácil de conseguir y con envíos a todo el mundo

- Todas las piezas deben encajar en la Original Prusa i3 MK3S+ (25×21×21 cm)

- Esto parece una limitación muy dura, pero si no es imprimible en una impresora del tamaño de una MK3, la mayoría de la gente no será capaz de imprimirlo.

- En realidad debería tocarse bien y estar afinada en toda la gama, no quiero crear un artilugio de plástico injugable.

- ¡Tendrá un aspecto increíble!

Simplificar las cosas

Desde el principio, la mayor preocupación ha sido la fuerza que las cuerdas ejercen sobre el cuerpo y el mástil de la guitarra. Aunque las fuentes difieren ligeramente en la información al respecto, el consenso parece ser que son unos 50 kg de carga, dependiendo del calibre (grosor) de las cuerdas. Estos 50 kg intentan doblar la guitarra por la mitad, intentan arrancar el puente del cuerpo e intentan doblar gravemente el mástil.

Resolver el problema del mástil fue honestamente una decisión sin cerebro – voy a usar un mástil de madera real. Aunque se podría argumentar que la guitarra ya no será «totalmente impresa en 3d», el mástil es una parte tan clave y delicada del instrumento, que comprometería todo el proyecto si quisiera imprimirlo (aunque es posible). Los mástiles de madera son perfectamente lisos y rectos, tienen trastes metálicos resistentes al desgaste y llevan en su interior una varilla de braguero que sirve para ajustar el relieve (arco cóncavo o convexo).

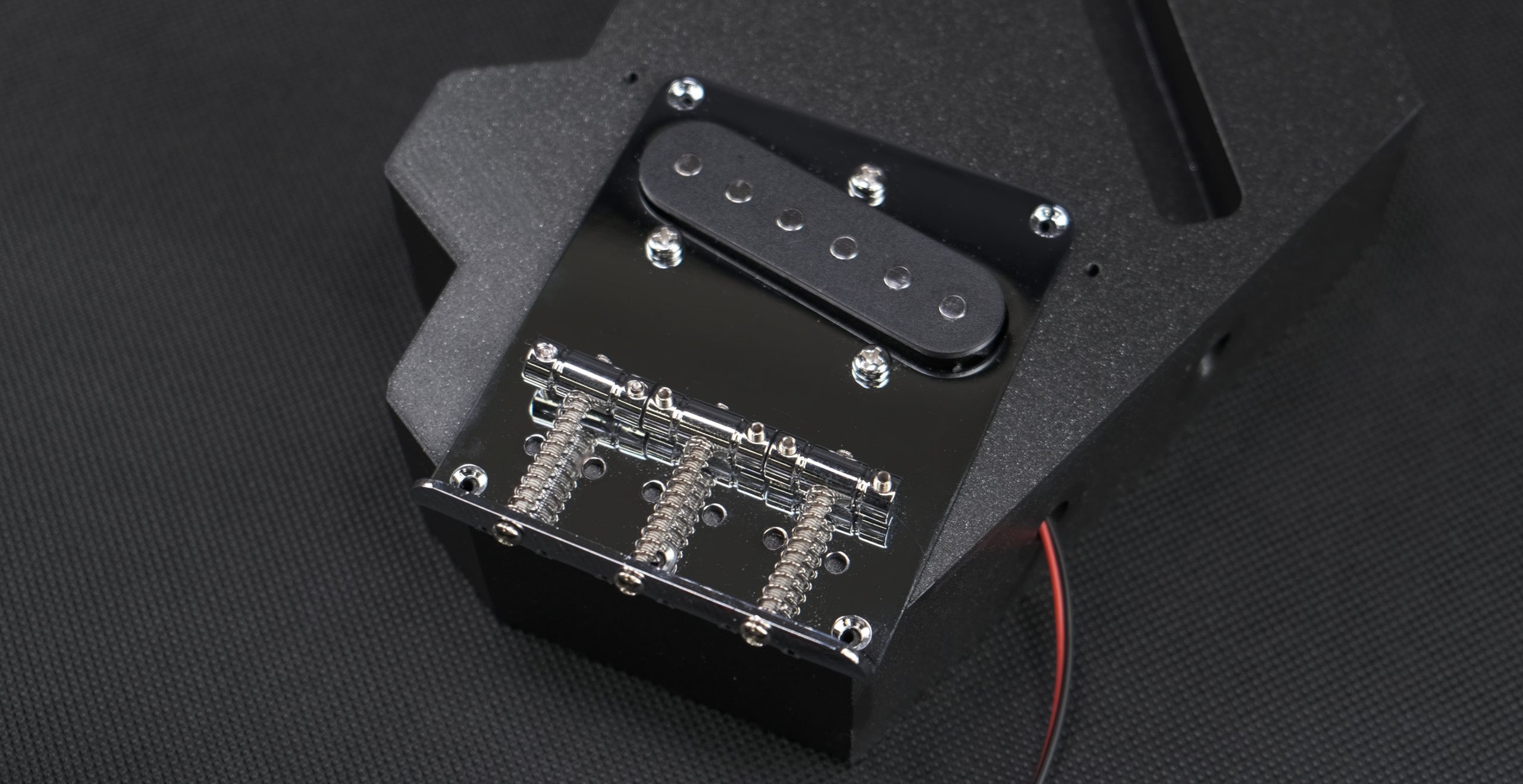

Pero resolver el problema del puente requería más reflexión. El puente de una guitarra eléctrica es una pequeña pieza metálica que sujeta el extremo inferior de las cuerdas. Suele fijarse al cuerpo con un par de tornillos. Si echamos un vistazo a los diseños de guitarra más comunes, puede que uno de los puentes te llame la atención por ser excepcionalmente adecuado para una guitarra impresa en 3D. ¿Puedes adivinar cuál es?

Todas las guitarras, excepto una, tienen un puente muy pequeño, que a veces sólo se sujeta con dos tornillos. Sin embargo, el puente de la Telecaster, ¡esa es otra historia! Este gran placa metálica no solo sujeta las cuerdas inferiores en su sitio, sino que también integra la pastilla inferior y tiene hasta 5 orificios de montaje con agujeros para tornillos muy espaciados, lo que permite una mejor distribución de la palanca sobre el puente en toda la placa metálica y la pieza impresa subyacente.

Además, la Telecaster sólo tiene una pastilla adicional, lo que facilita el cableado y el diseño. Y, por último, los potenciómetros de volumen y afinación, así como el selector de pastillas, se montan todos en una placa de metal adiccional y se fija al cuerpo con sólo 2 tornillos. Esto simplifica enormemente el proyecto, ya que no tendremos que integrar varios mandos e interruptores a la guitarra individualmente.

El hardware

Una vez tomada la decisión de seguir adelante con el hardware Telecaster, tenemos que abastecernos de todas las piezas. En general, hay 3 maneras de hacer esto:

- Comprar una guitarra Telecaster y desmontarla para conseguir las piezas

- Comprar las piezas individualemente

- Comprar un kit de hardware de una Telecaster

Comprar una guitarra completa y funcional sólo para desmontarla de inmediato parece una forma equivocada y derrochadora de hacerlo. La única vez que esto parecería una buena solución sería si encuentras una guitarra severamente dañada, con el hardware y el cuello todavía en forma decente.

Comprar todas las piezas por separado es sin duda una opción factible. Necesitarías:

- El mástil de la guitarra con afinadores

- 1 pastilla independiente de bobina simple

- El puente con pastilla de bobina simple integrada

- La Placa de control Telecaster con interruptor de 3 vías y dos mandos

- La toma jack de salida

El problema es que comprar los componentes individualmente será caro. Incluso si optas por las opciones más baratas, es probable que gastes varios cientos de dólares.

Prepárate para el truco de este montaje – El Harley Benton Electric Guitar Kit T-Style – ¡El kit solamente cuesta $79! Además, incluye todo el hardware necesario, precableado con conectores sencillos que se encajan a presión. Lo vende la empresa alemana Musikhaus Thomann, uno de los mayores minoristas de instrumentos musicales del mundo. Lo que añade una marca a uno de los requisitos de la lista – envío mundial.

Es tan barato y práctico que tuve que pedirlo. Toda esta construcción se convirtió en un «pedir este kit e imprimir las piezas» nivel de simplicidad. El kit de telecaster Harley Benton viene con un rudimentario cuerpo de madera sin pintar. Por el precio, es increíble que venga con un cuerpo. Pero no me sentiré mal si dejo de lado ese cuerpo y utilizo uno impreso.

El diseño básico

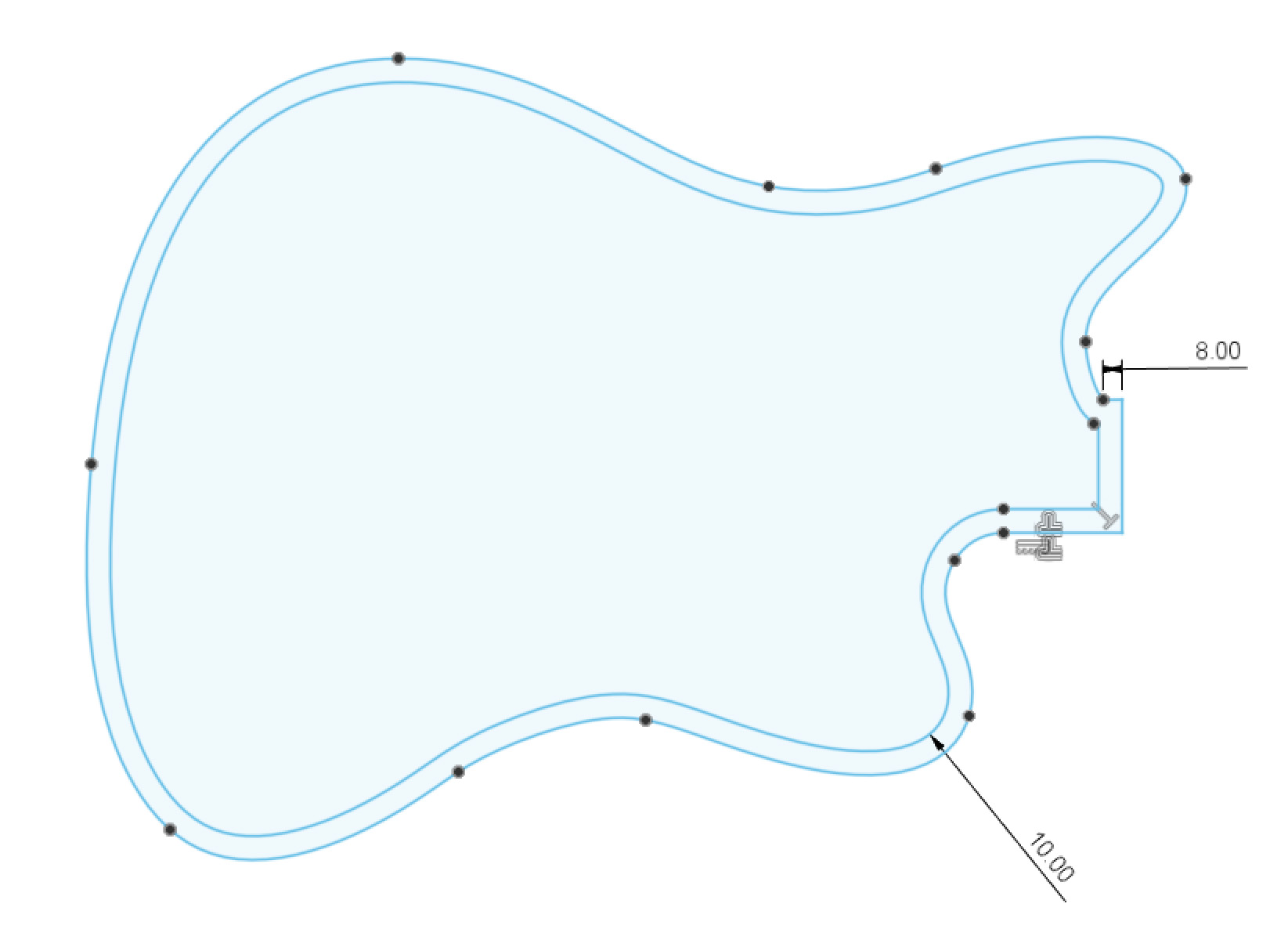

He utilizado Fusion 360 para diseñar el cuerpo de la guitarra. El punto de partida importante era hacer bien todos los orificios para los tornillos, la interfaz de montaje del mástil y las ranuras para la electrónica.

Esto fue bastante más fácil por el hecho de que el kit incluye el cuerpo básico de madera. Colocando un metro junto al cuerpo y fotografiándolo desde la mayor distancia posible, idealmente con un objetivo zoom, obtenemos una gran plantilla con sólo una pequeña distorsión de perspectiva. Utilizando la función «Calibrar» de Fusion, puedes ajustar la escala de la imagen. Cuanto mayor sea la distancia de calibración, menor será el error. Así que aquí establezco los 50 cm enteros del metro como mi rango de calibración.

He trazado las posiciones de todos los orificios en un dibujo 2D. Con unos calibres digitales, he medido la distancia entre los elementos y he comprobado en el dibujo si obtenía el mismo valor. Especialmente con los agujeros que están muy separados, la pequeña distorsión de la perspectiva creará algunas imprecisiones. Obviamente, todas las cotas son importantes, pero en la que me he centrado especialmente es en la posición del puente. El puente tiene que estar perfectamente alineado con el mástil de la guitarra para que las cuerdas estén bien centradas en toda su longitud. Y en segundo lugar, el puente debe estar a la distancia correcta del mástil, para que la guitarra sea afinable. En concreto, el traste 12 debe estar exactamente en el centro de la cuerda. Esto es algo que se llama entonación de la guitarra y, por suerte, el puente de la Telecaster tiene un rango de ajuste bastante amplio para ello. Aún así, el puente tiene que estar en una buena posición para que el ajuste funcione, así que es algo que merece la pena comprobar dos veces.

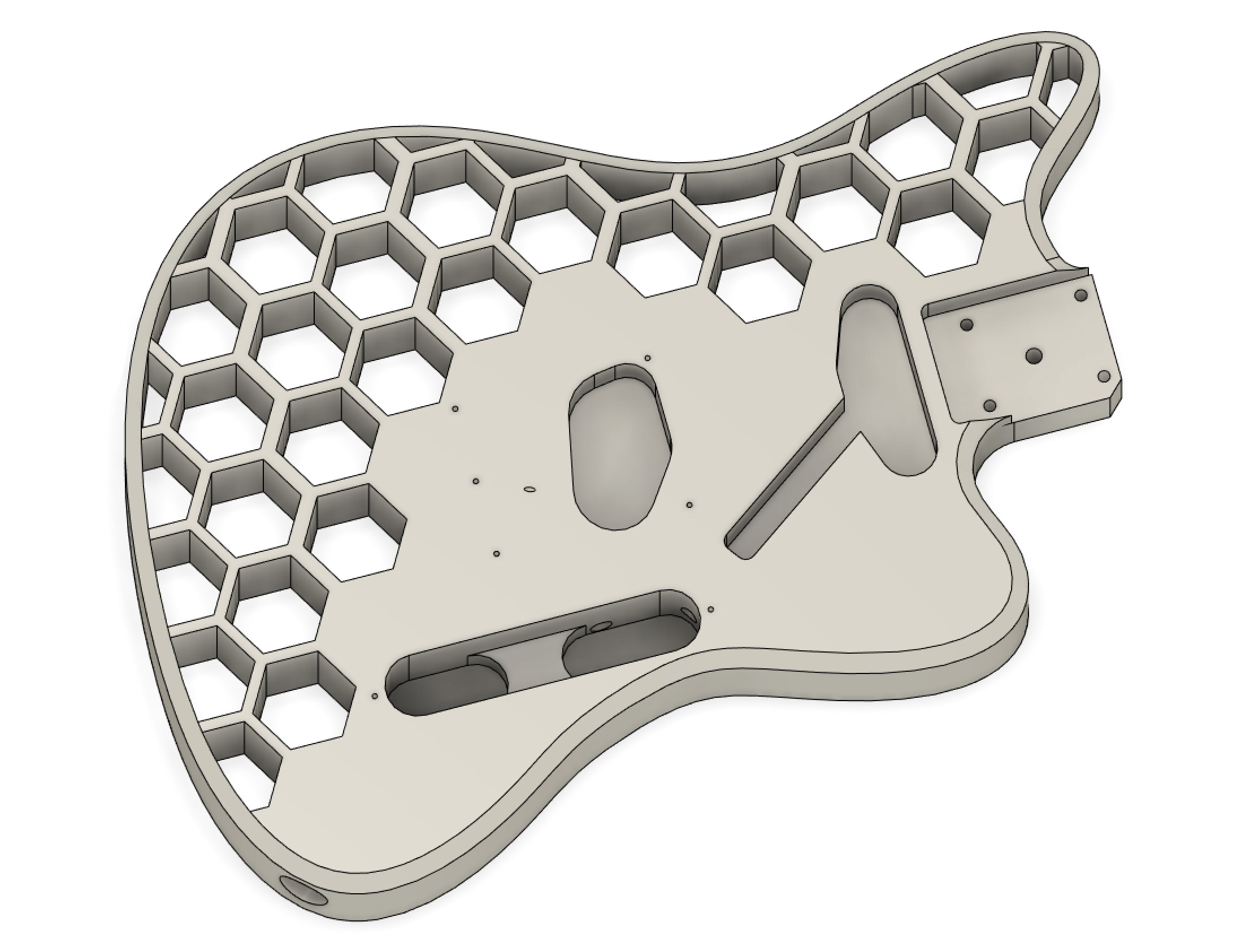

Con los agujeros de montaje en su lugar, era el momento de ser creativo. Aunque estoy utilizando herrajes de Telecaster, no pensaba limitarme a copiar la forma de la vieja Telecaster. Con la impresión 3D, cualquier forma es posible, así que sería una pena no aprovecharla.

Siempre me han gustado las formas de las guitarras Fender Jazzmaster y Mustang. Así que he utilizado la herramienta Spline de Fusion 360 para crear una forma general inspirada en esas guitarras.

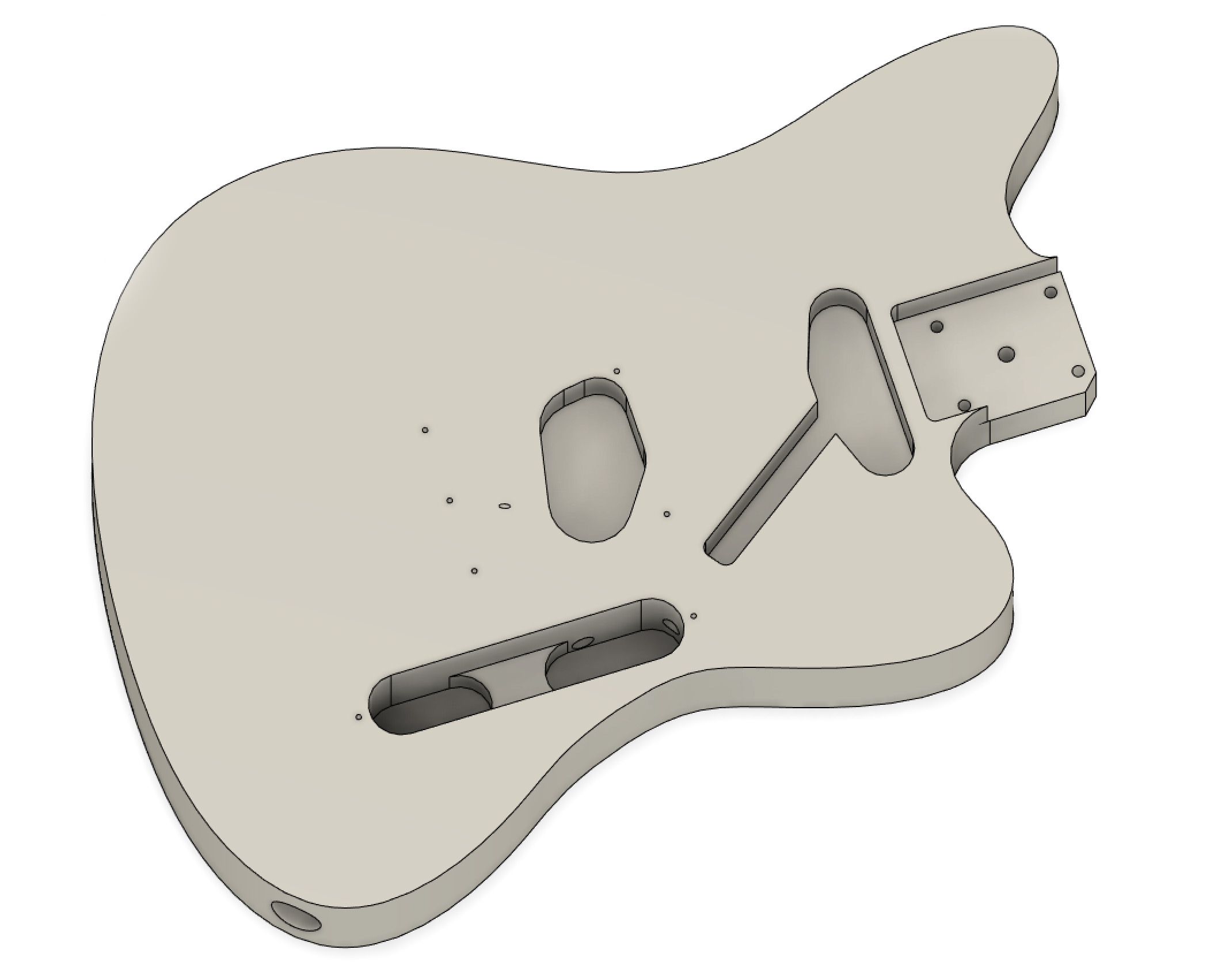

El grosor típico del cuerpo de una guitarra es de 45 mm, este valor se utilizó para extruir el boceto. A continuación he extruido todos los agujeros y ranuras para la electrónica utilizando la plantilla creada anteriormente. Teniendo en cuenta que toda la electrónica tendrá que estar conectada entre sí, he restado algunos cilindros al cuerpo para crear «túneles» entre las cavidades. La ranura de la pastilla inferior estará cubierta por el puente metálico y la superior por un golpeador, por lo que las ranuras pueden ser un poco más grandes de lo estrictamente necesario. Por último, un agujero más grande en el borde inferior conecta con la ranura de la placa de control. Allí se ubicará el jack de salida. Con esto, ¡el modelo básico de guitarra estaba hecho!

Por supuesto, hay un pequeño problema. El modelo es demasiado grande para caber en la mayoría de las impresoras 3D de sobremesa. Ni siquiera cabe en la Original Prusa XL. Así que llegó el momento de cortarlo en piezas más pequeñas.

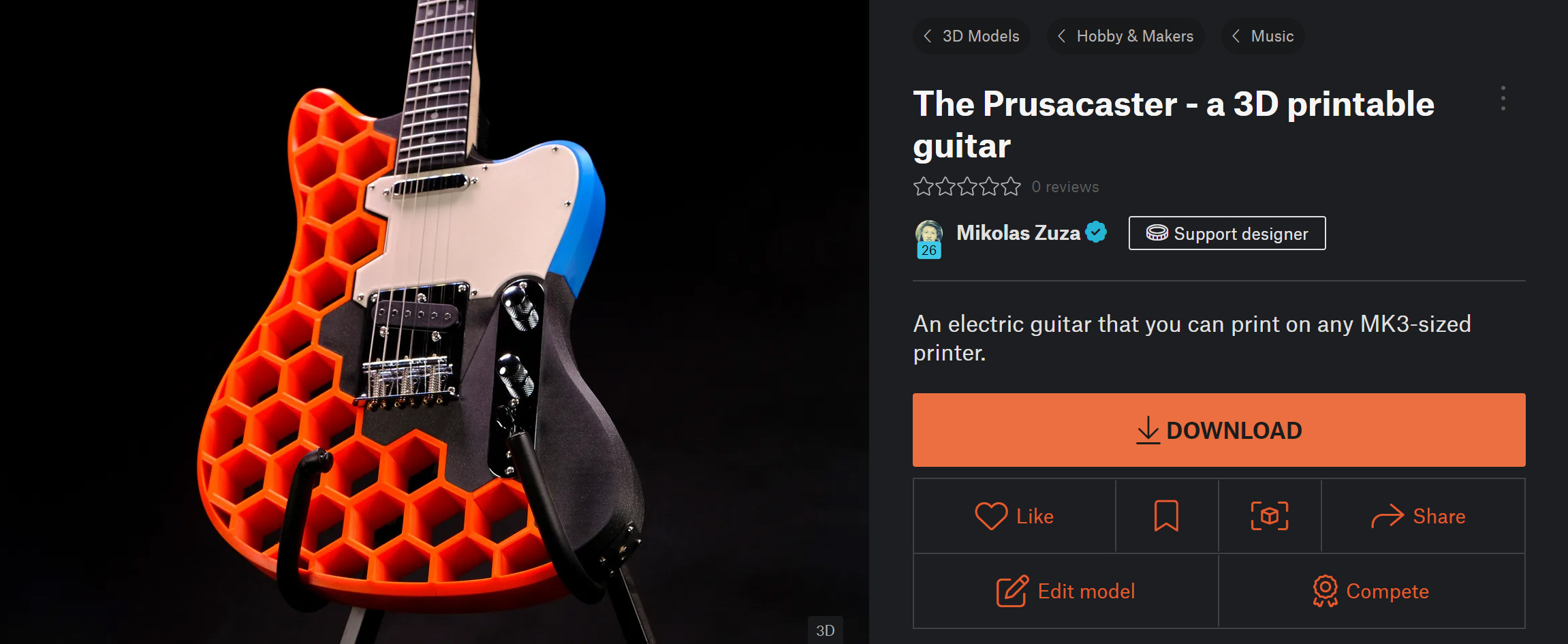

Además de ser demasiado grande, al modelo le faltaba algo de elegancia o un toque de diseño divertido. Como la impresión en 3D no está sujeta a las limitaciones tradicionales del diseño, experimenté añadiendo varios recortes. Al final, lo has adivinado, ¡hexágonos! Hay una motivación funcional detrás de esta elección. Los hexágonos crearán un montón de bordes, a lo largo de los cuales será fácil dividir el modelo en varias partes. Y la costura será básicamente invisible, ya que parecerá la parte prevista del diseño. También he añadido un gran chaflán a lo largo de todo el borde superior. Así será mucho más cómodo jugar y apoyar el brazo.

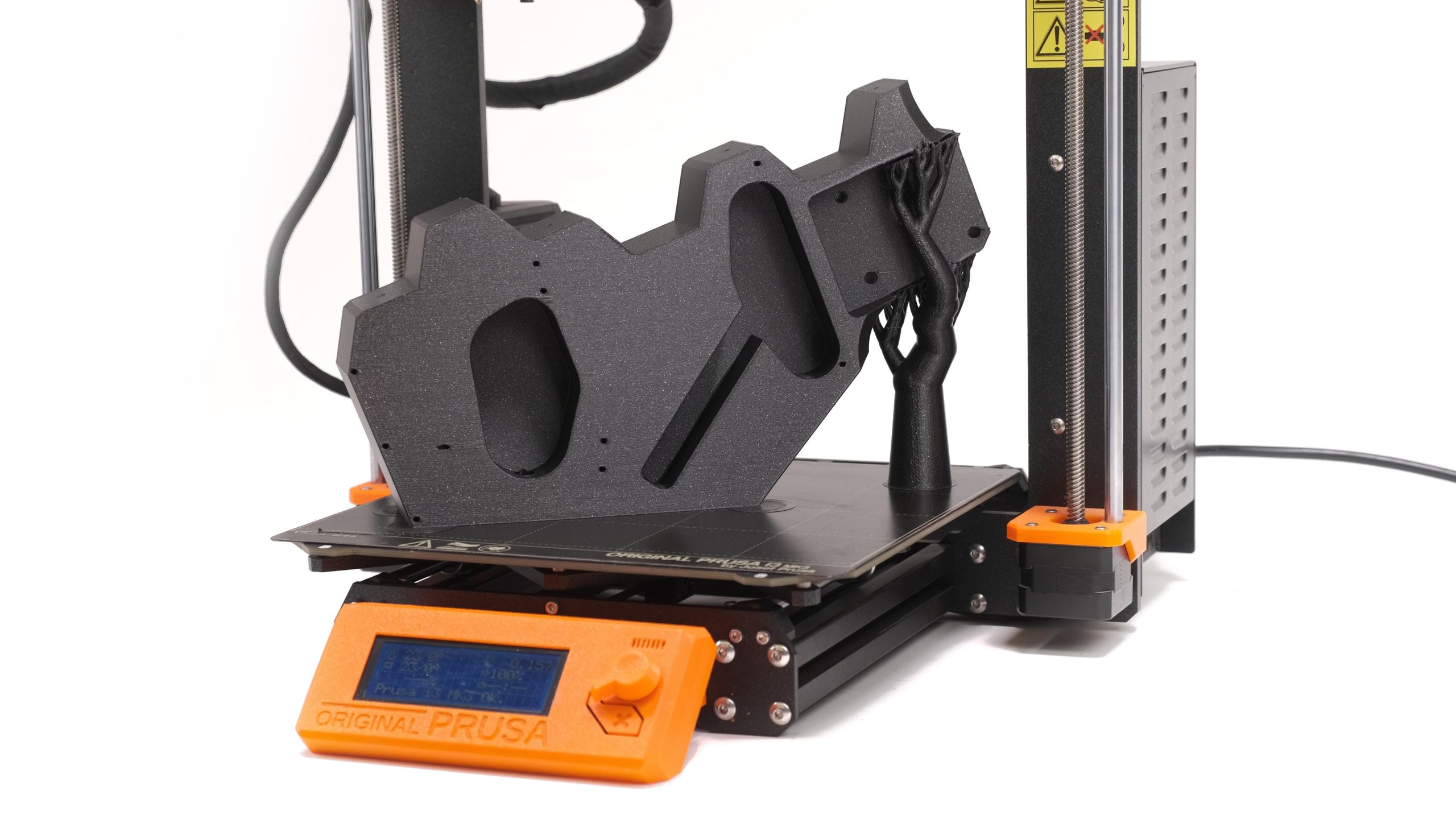

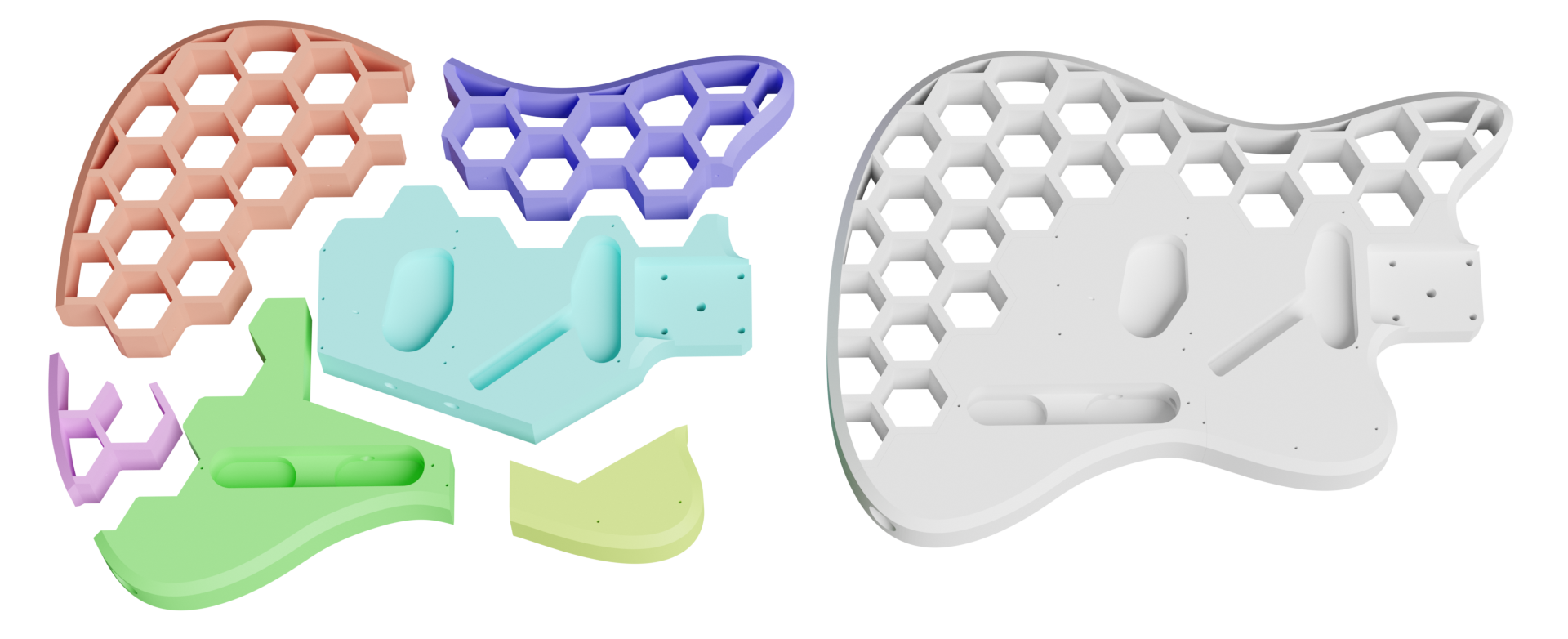

Dividirlo en partes

¿Recuerdas cuando hablé de los 50 kg de fuerza que las cuerdas ejercen sobre el mástil y el cuerpo? Esto crea un requisito crítico para el proceso de división. Si es posible, la sección de la guitarra entre el mástil y el puente debería estar hecha de una sola pieza. Sería innecesariamente complicado hacer que la conexión entre dos piezas en esta sección fuera lo suficientemente fuerte.

Por suerte, con un poco de imaginación, esto resultó posible. El borde superior está definido por el patrón hexagonal. Hay que hacer otro corte obvio justo debajo de los agujeros para montar el puente. De este modo, la pieza es lo más corta posible. Y un corte bien pensado en la parte inferior izquierda permite la orientación, en la que el lado más largo del modelo se alinea con la diagonal del volumen de impresión. El resultado es incluso que esta pieza puede imprimirse sin soportes. Sin embargo, decidimos utilizar los soportes orgánicos de PrusaSlicer para conseguir un acabado más bonito en las superficies salientes.

La colocación del resto de los cortes es bastante sencilla. La pieza inferior sobrante sin hexágonos se divide en dos para que cada parte quepa en la placa de construcción de 25×21 cm. Y la parte superior acaba dividida en 3 secciones por la misma razón.

La última gran pieza que nos falta es el golpeador, que también sirve como punto de montaje para la pastilla superior. Su forma está bastante bien definida por los bordes circundantes, que están simplemente rebajados 3 mm.

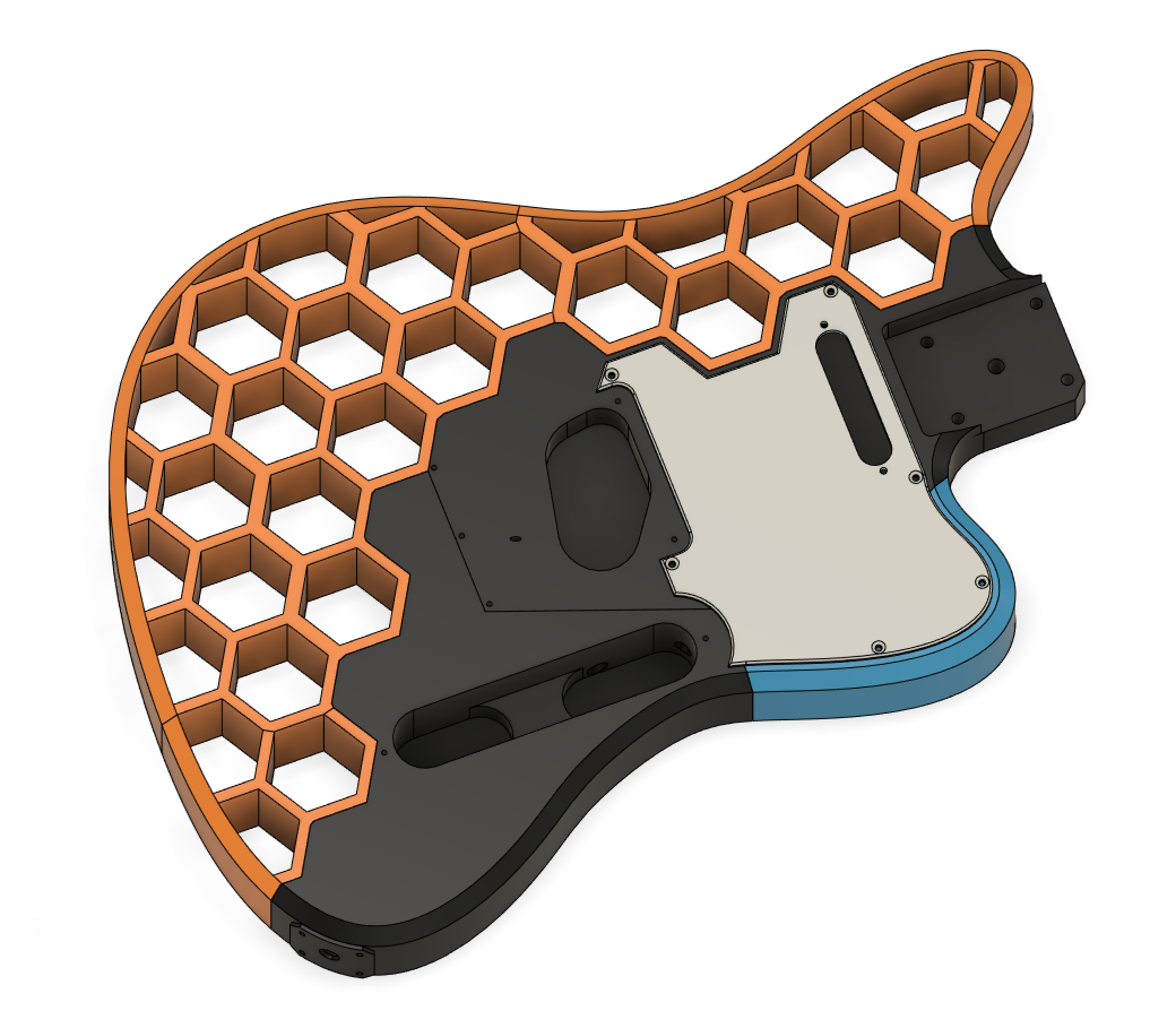

Tener el cuerpo dividido en varias piezas tiene una ventaja adicional: cada parte se puede imprimir con un color diferente. El tema del color aquí en Prusa Research es bastante obvio, no puedes equivocarte con el negro y el naranja. Un color extra que me encanta usar con el Prusa Orange es el azul/celeste complementario. Colorear la pequeña pieza inferior derecha con este color realmente da vida al modelo.

Y con esto, ¡el modelo Prusacaster está terminado!

Impresión y montaje

La elección del material para la pieza central

La única parte que estará sometida a una carga mecánica significativa es la gran pieza central. Podría ser tentador imprimirla en un material como el PETG para aumentar su «resistencia». Sin embargo, en nuestro caso, estamos buscando específicamente un material muy rígido (alto módulo de flexión). Y quizá sorprendentemente, el viejo PLA es fantástico en este sentido. El uso de PLA también encaja con el tema de esta construcción de mantenerlo barato y simple.

Utilizar PLA tiene un inconveniente – la baja resistencia a las temperaturas. Dado que la pieza central es bastante pesada, podrá resistir el sol directo durante periodos de tiempo razonablemente largos. Pero si se dejara la guitarra en una funda en un día muy caluroso de verano, sería un problema. Si deseas eliminar esta limitación, elije un material rígido con mayor resistencia a la temperatura, como por ejemplo el Prusament PC Blend Carbon Fiber, Prusament PA11 Carbon Fiber, o similares. Sin embargo, son un poco más difíciles de imprimir y bastante más caros. Como Praga tiene un clima moderado, imprimí esta pieza con PLA. Y después de un año (que es el tiempo que tardé en terminar este artículo), todavía se mantiene fuerte.

Para comprobar si todo encaja, he impreso una copia de la pieza central con los ajustes predeterminados de PrusaSlicer. Y como todo encajaba, le acoplé el mástil y el puente de la guitarra, y luego las cuerdas a la «guitarra». Y ¡voilà! La guitarra ya funciona. Tiene un aspecto bastante extraño con sólo la pieza central y le falta toda la electrónica. Pero toca.

Flujo en frío del material (cedencia)

Pero había otra preocupación: la cedencia del material. En la ciencia de los materiales, la cedencia es la tendencia de un material sólido a deformarse lentamente bajo la influencia de tensión mecánica persistente. Aunque esta tensión sea inferior al límite elástico del material. Y esta preocupación resultó ser cierta. Después de un mes de estar la pieza impresa bajo la tensión de cuerdas, la pieza estaba ligeramente doblada. Esto no fue una gran sorpresa, ya que el perfil por defecto en PrusaSlicer utiliza sólo 2 perímetros, que es bueno para la mayoría de los casos de uso, pero un poco demasiado pocos para una pieza bajo tal carga mecánica. La reimpresión de la pieza con 7 perímetros y un 25% de relleno cúbico resolvió el problema por completo.

Selección de cuerdas

Las cuerdas de guitarra tienen distintos calibres (grosores). Las cuerdas de guitarra más ligeras suelen ser más fáciles de tocar y permiten doblar las notas con mayor facilidad. Sin embargo, se rompen más fácilmente y producen un poco menos de volumen. Por otro lado, las cuerdas de guitarra más gruesas producen más volumen y sustain, pero necesitan más presión de los dedos para tocar y doblar las notas. Y lo que es más importante, ¡las cuerdas más pesadas aplican más tensión al mástil de la guitarra! Seleccionando cuerdas muy finas, como las de calibre 9, podemos reducir la tensión aplicada a la pieza central.

Impresión del resto de las piezas

El resto de las piezas no estarán sometidas a ninguna tensión significativa, aparte de sujetar la guitarra con una correa o tener que sujetar el cable. Así que la elección del material aquí no importa realmente. He impreso las 3 partes hexagonales superiores de Prusament PETG Prusa Orange, la pieza inferior que sujeta los interruptores de Prusament PLA Galaxy Black, y por último la pequeña pieza en la parte inferior de Prusament PLA Azure Blue. He utilizado los perfiles predeterminados para todas estas piezas.

Conexión de las piezas

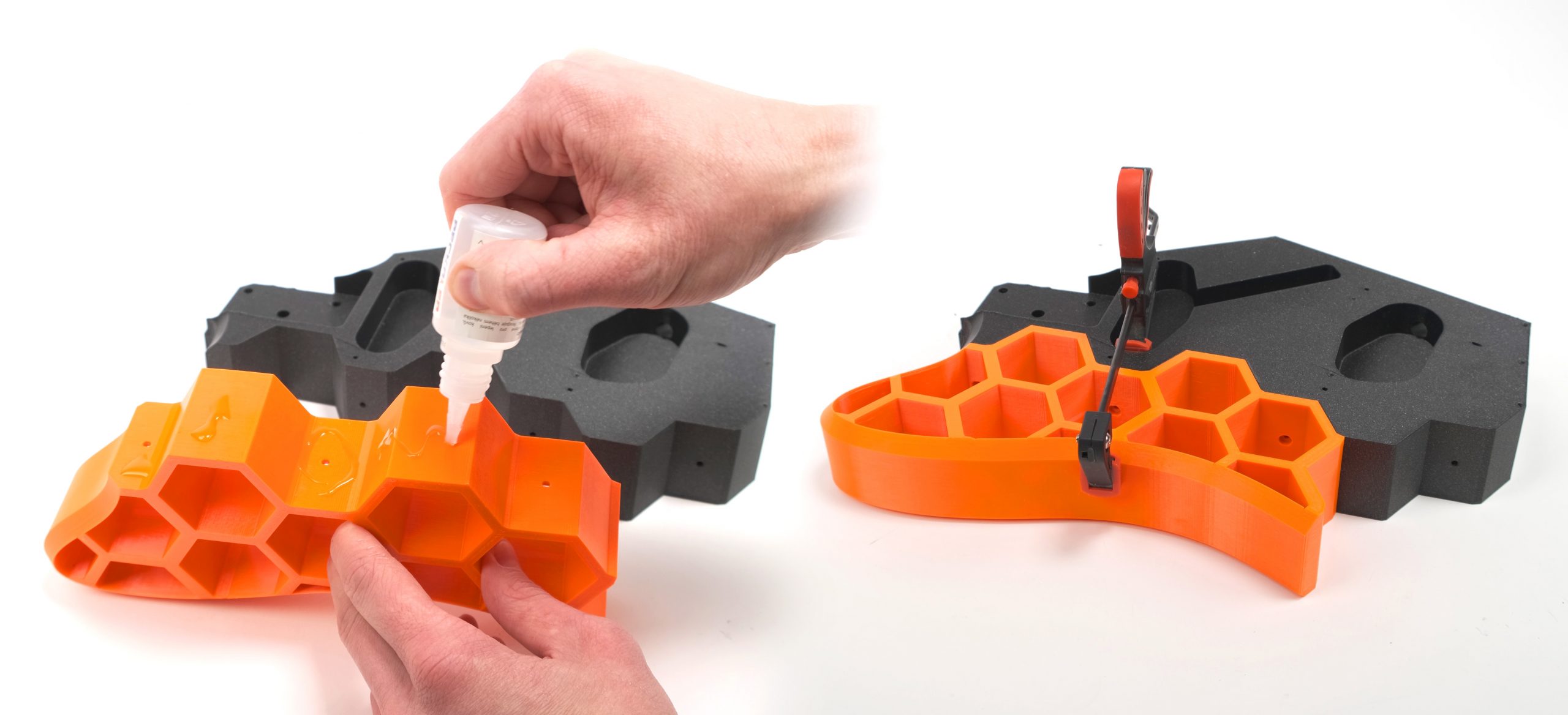

Todas las piezas tienen grandes áreas de contacto con la pieza central. Utiliza una cantidad generosa de superglue para pegarlo todo. Hay agujeros para tornillos M3 en las piezas hexagonales para hacer la conexión más fuerte, ya que toda la guitarra colgará de ellos si utilizas una correa.

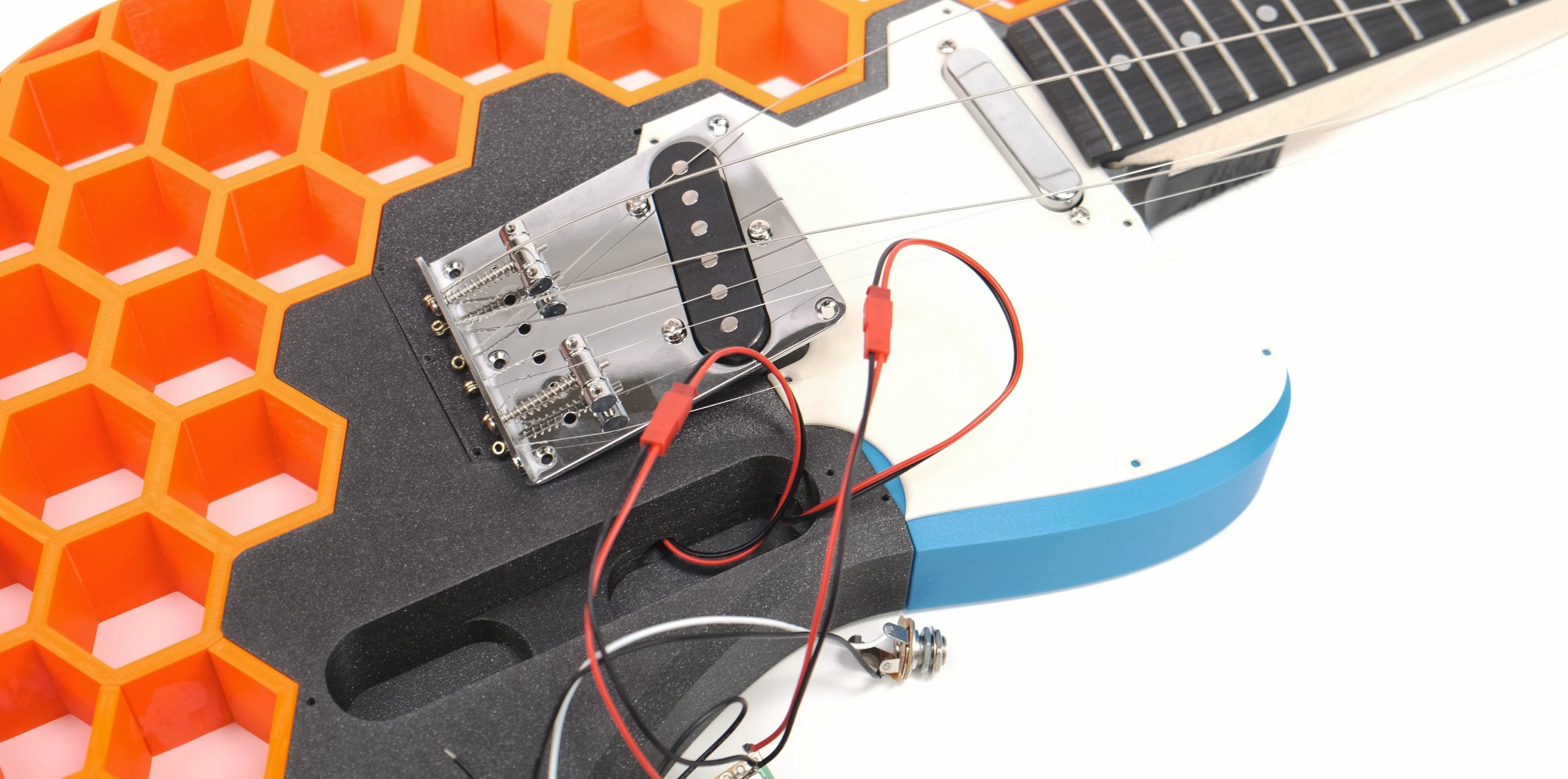

Cableado de la electrónica

Los cables del kit Harley Benton estilo T vienen todos con conectores JST, por lo que es realmente fácil conectarlo todo. Sólo asegúrate de conectar los cables de la pastilla superior a los cables que vienen de la parte superior del interruptor selector. De lo contrario, el interruptor funcionaría al revés – la posición superior seleccionaría la pastilla inferior.

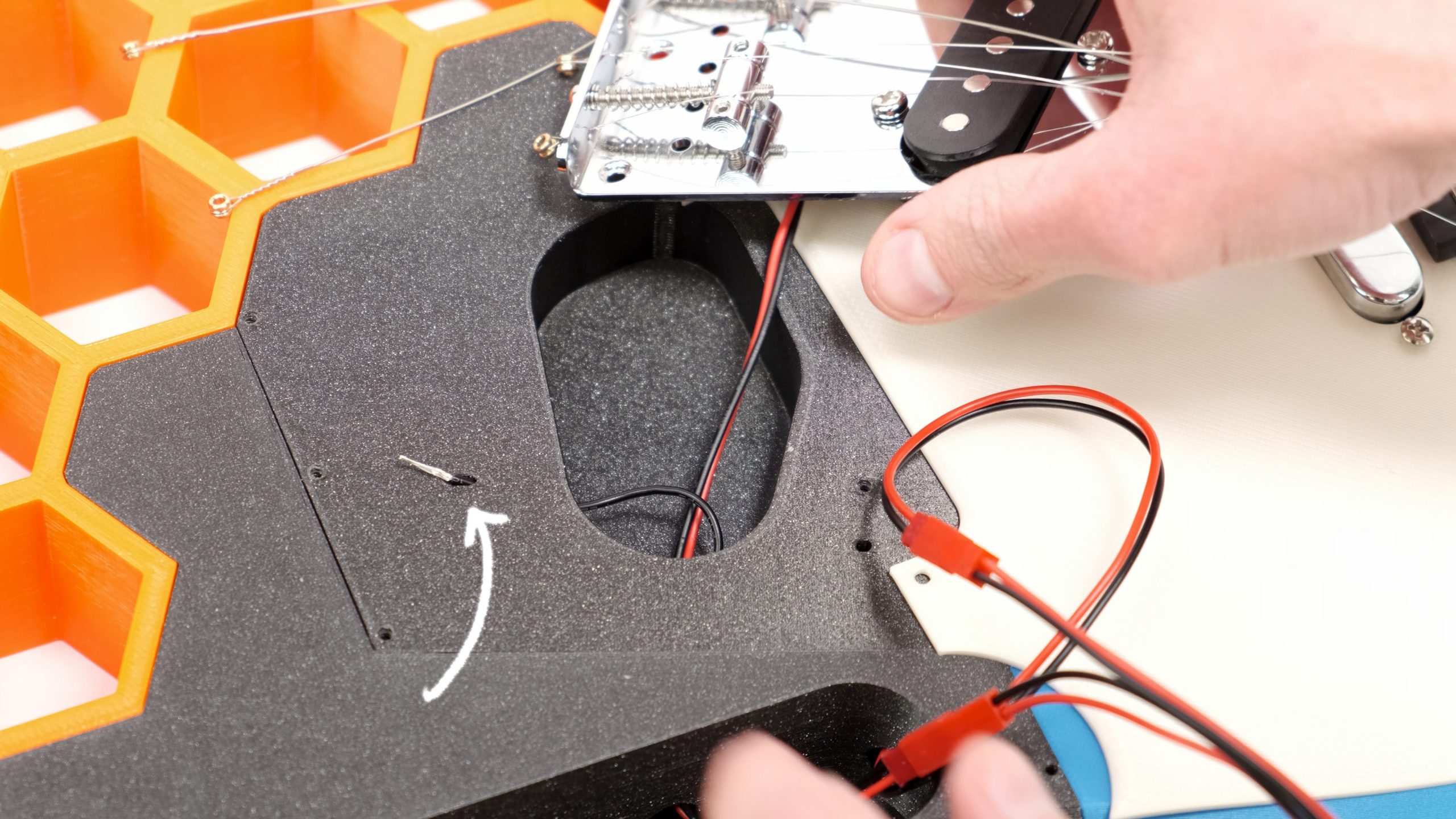

Una cosa interesante sobre el cableado es el cable negro independiente que aparentemente no se conecta a nada. Se utiliza para conectar a tierra las cuerdas. Encontrarás un canal en la parte central impresa que va debajo del puente. Pela un poco de aislante del cable, afloja un poco el puente, pasa el cable negro por él y enróscalo apretando de nuevo el puente. Sin esta toma de tierra, la guitarra zumbaría mucho y de forma molesta. Incluso en guitarras bastante caras, siempre habrá algo de zumbido (y estamos usando componentes económicos), pero esto ayudará significativamente a mitigarlo.

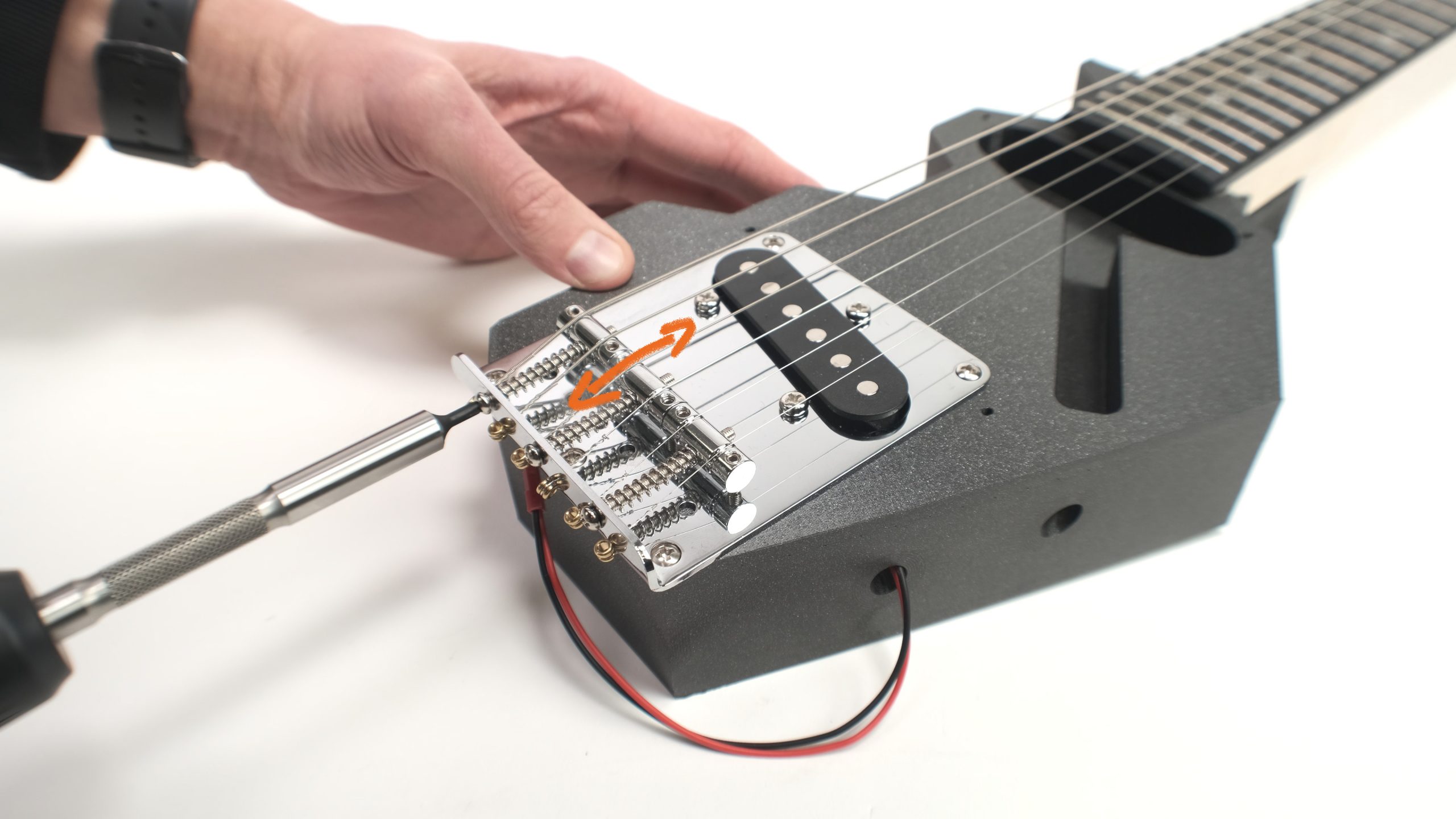

Ajuste final – afinación de la guitarra

Con la guitarra totalmente montada, puedes encordarla y afinarla. Después de afinar las cuerdas, puedes ajustar el la afinación de la guitarra, para que esté perfectamente afinada en todo el diapasón. Una vez que las cuerdas estén afinadas, toca la misma cuerda tanto al aire como en el traste 12. Si la nota en el traste 12 está desafinada (más que ligeramente) en comparación con la nota al aire, tendrás que ajustar la afinación. En el hardware de la telecaster, esto es extremadamente fácil de hacer. Puedes mover la parte del puente que empuja las cuerdas hacia arriba (se llama selleta), girando el tornillo que la atraviesa. Si la nota trasteada es plana (más grave), mueve la selleta hacia el mástil. Si la nota trasteada es aguda (más aguda), primero afloja la cuerda ligeramente y luego mueve la selleta hacia el puente. Ten en cuenta que los deslizadores de selleta de una Telecaster son compartidos por dos cuerdas, así que intenta encontrar un buen punto medio en el que ambas cuerdas estén afinadas.

La guitarra completamente ensamblada

¿Qué tal se toca?

La guitarra toca sorprendentemente bien. Si tuviera los ojos cerrados y alguien me la diera, no podría decir que está impresa en 3D. Las cuerdas se mantienen bien afinadas y la entonación de la guitarra es casi perfecta. Por supuesto, como los componentes eran bastante baratos, no se puede esperar que toque mejor que una telecaster de gama alta, pero por el precio, es un gran resultado.

¡Descarga el diseño y haz la tuya!

En general, estoy muy contento con el resultado. Si quieres hacer tu propia Prusacaster, puedes descargar el modelo 3D de Printables.com.

Descarga el modelo de Printables.com

Descarga el modelo de Printables.com

Como siempre, es una descarga gratuita, así que no dudes en probarlo. Espero que te diviertas tanto como yo construyendo tu propia Prusacaster.

Lo siento, debes estar conectado para publicar un comentario.