Probablemente todos los involucrados en la impresión 3D práctica han estado pensando en mejorar las propiedades físicas y mecánicas de sus impresiones. Puede probar algunos materiales especiales, pero generalmente son caros y difíciles de imprimir. La única otra opción obvia es modificar la configuración de impresión, que tiene sus propias limitaciones. ¡Seguramente debe haber una mejor manera! Bueno… por supuesto que sí, de lo contrario este artículo terminaría aquí mismo. 🙂

El recocido es un proceso de aumento de temperatura para mejorar la firmeza, resistencia a la tracción y resistencia al calor de un objeto determinado. Es un procedimiento bien conocido cuando se crean piezas de metal o plástico inyectado. Con las impresiones en 3D es menos conocido: no obstante, es aplicable. Vamos a verlo bien.

¿Cómo funciona?

En pocas palabras, estamos hablando de calentar el plástico hasta el punto en que sus moléculas puedan reorganizarse, lo que hace que su estructura sea más firme, estable y con menor tensión interna. Queremos lograr la llamada «temperatura de transición vítrea». A dicha temperatura, un objeto impreso aún conserva su forma pero se suaviza y hay cambios continuos en el nivel molecular, mejorando su estabilidad estructural.

En el siguiente capítulo, explicaremos la naturaleza básica de este proceso desde un punto de vista físico. Esto nos ayudará a entender por qué exactamente el recocido ayuda a mejorar la resistencia mecánica y al calor, y por qué es tan importante encontrar la temperatura óptima.

Si no le gusta mucho la teoría, siéntase libre de omitirlo y pasar directamente a la parte práctica, donde presentamos los resultados reales del recocido, utilizando diversos materiales a diferentes temperaturas.

Estructura macromolecular

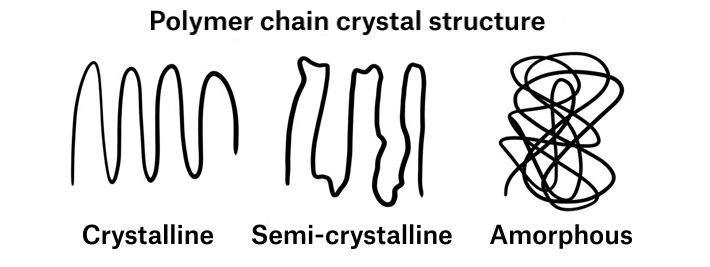

La mayoría de los materiales de impresión 3D comúnmente utilizados son polímeros, es decir, cadenas moleculares repetitivas largas. Los polímeros tienen dos tipos de estructuras moleculares: amorfo (caótico) o semicristalino (parcialmente organizado). Sin embargo, no existe una línea divisoria exacta, las moléculas podrían tener varios niveles de disposición. Las estructuras cristalinas suelen ser más duras y más rígidas (similar a un diamante, aunque no sea un polímero), los polímeros amorfos son más elásticos y flexibles.

Si calienta un polímero plástico dentro de una boquilla, es probable que su estructura sea amorfa. Imagina espaguetis, pero con cadenas de polímeros en lugar de masa para pasta. El plástico se enfría rápidamente a temperatura ambiente, por lo tanto, su estructura sigue siendo la misma. Debido a que una parte impresa en 3D es principalmente amorfa, su resistencia al calor, firmeza y resistencia a la tracción son inferiores a los materiales cristalinos con cadenas moleculares organizadas.

Temperatura de transición del vidrio

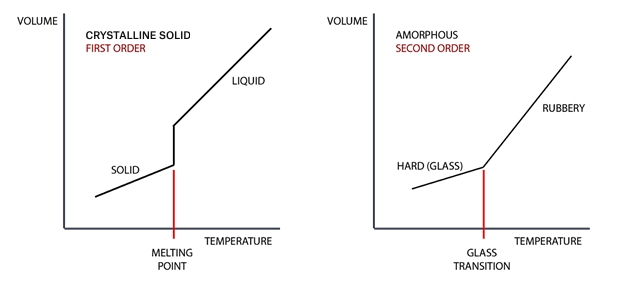

Para mejorar las cualidades de nuestras impresiones, necesitamos reorganizar sus cadenas moleculares para hacerlas más ordenadas, ergo, más parecidas a los polímeros cristalinos. El nivel más alto de disposición podría alcanzarse calentando, o más precisamente, alcanzando la temperatura correcta de transición vítrea. «Está bien, así que derrito ese plástico un poco y se cristaliza, ¿verdad?» Bueno, sí … Pero en realidad no. Si calentamos materiales cristalinos, en cierto punto simplemente se licúan (es decir, alcanzan la licuefacción, o simplemente un punto de fusión). Pero hay una diferencia entre un punto de fusión y la temperatura de transición vítrea. Los polímeros amorfos no tienen un punto de fusión exacto. En lugar de licuarse de inmediato, se suavizan gradualmente. Este rango entre un estado completamente sólido y un estado líquido se denomina Temperatura de transición vítrea.

Material Temperatura transición vítrea Temperatura impresión (~fundido)

PLA 65 °C (149 °F) 215 °C (419 °F)

PET(G) 75 °C (167 °F) 230 °C (446 °F)

ABS 105 °C (221 °F) 255 °C (491 °F)

Transformación de polímeros amorfos en la estructura semicristalina.

La formación de cristales (es decir, organización molecular) dentro de los polímeros solo puede ocurrir cuando la temperatura alcanza la transición vítrea, pero también se mantienepor debajo del punto de fusión. Para los polímeros amorfos, su punto de fusión es cuando termina la transición vítrea. En ese punto, la estructura molecular se rompe y las moléculas comienzan a moverse libremente. Por el contrario, a temperaturas inferiores a la transición vítrea, las moléculas están demasiado «adormecidas» para moverse lo suficiente.

¿Cómo elegir la temperatura adecuada?

Por lo general, los polímeros amorfos tienen un margen bastante amplio entre el comienzo de la transición vítrea y el punto de fusión. Por ejemplo, con PLA estamos hablando de un rango de 65 a 170 °C (149 a 338 °F). Pero, ¿qué temperatura exacta debemos elegir para obtener resultados óptimos?

Es bastante simple. Cuanto mayor es la temperatura, más se fusionan las capas individuales, lo que aumenta la firmeza del objeto. Sin embargo, el material también se encoge, deforma y, en cierto punto, se ablanda tanto que el objeto simplemente colapsa. Obviamente, para obtener el mejor resultado, tenemos que encontrar un punto óptimo entre mantener las dimensiones y la forma correcta y hacer que el objeto sea lo más firme posible. El tiempo de recocido adecuado depende del tamaño y la forma del objeto. Por ejemplo, las muestras que usamos para las pruebas se calentaron durante 30 minutos usando un horno eléctrico.

¿Cómo reaccionan los diferentes filamentos al recocido?

Decidimos probar 4 materiales diferentes (PLA, PETG, ASA, ABS), 3 de ellos procedentes de nuestras propias líneas de producción (ver nuestro sitio web). Imprimimos todo con un relleno al 100% (esto es importante para preservar la estabilidad dimensional). Hubo 4 configuraciones experimentales diferentes, para encontrar el mejor material y temperatura para el recocido:

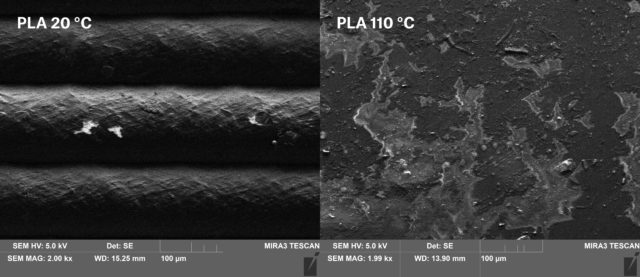

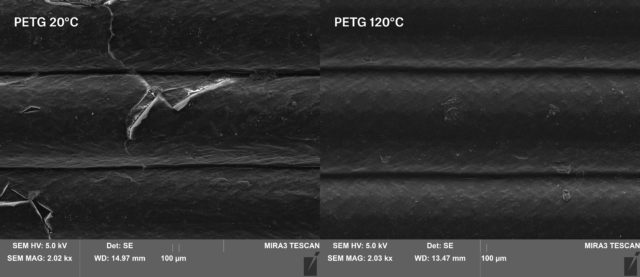

Comparación de la muestra no tratada y recocida de PLA; Autor: Jiří Kmošek. Método: microscopio electrónico de barrido. Laboratorio de la facultad de restauración químico-tecnológica, Universidad de Pardubice

Comparación de la muestra no tratada y recocida de PETG; Author: Jiří Kmošek. Método: microscopio electrónico de barrido. Laboratorio de la facultad de restauración químico-tecnológica, Universidad de Pardubice

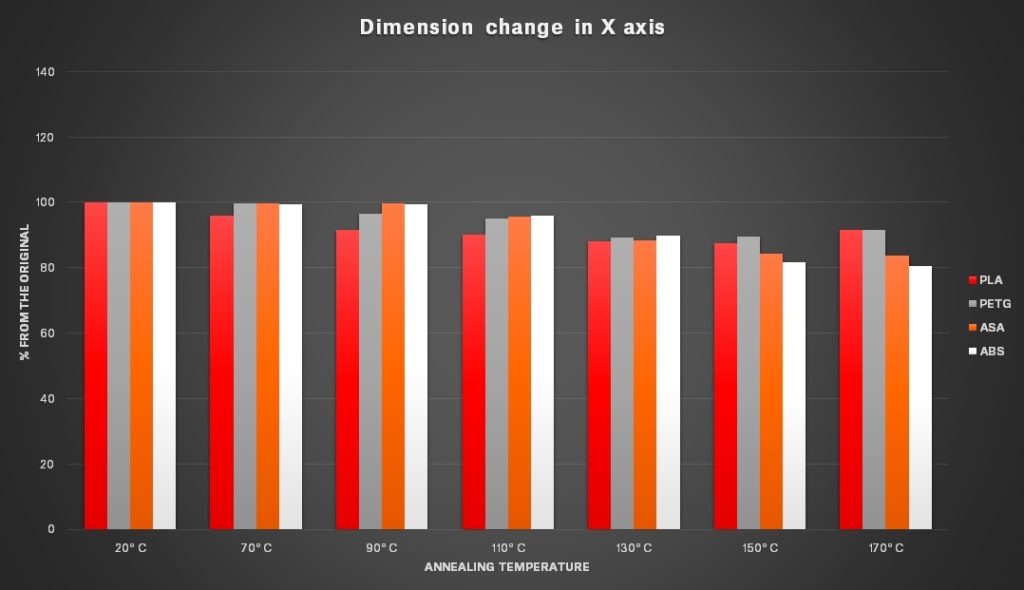

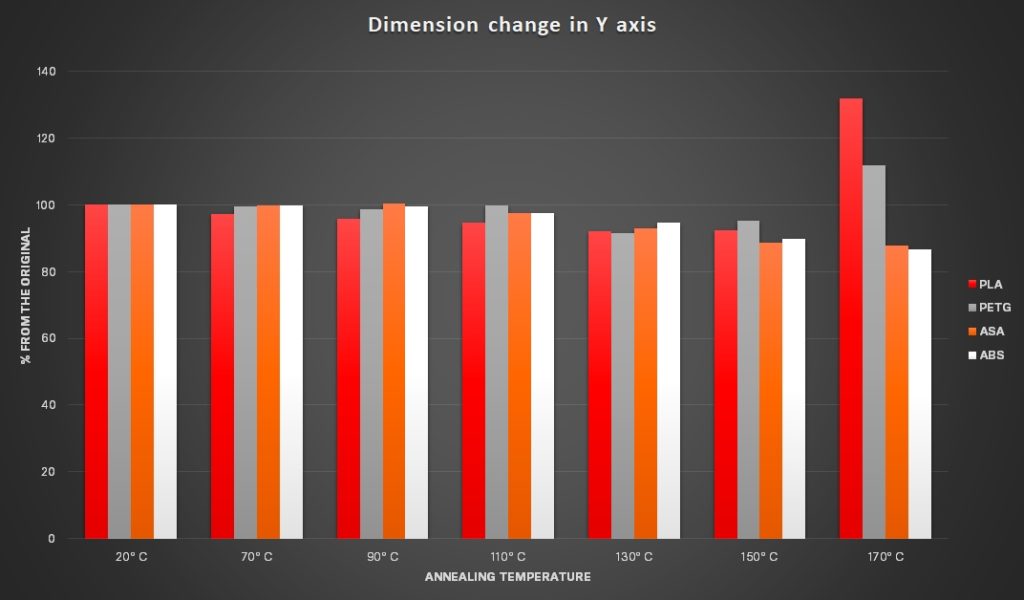

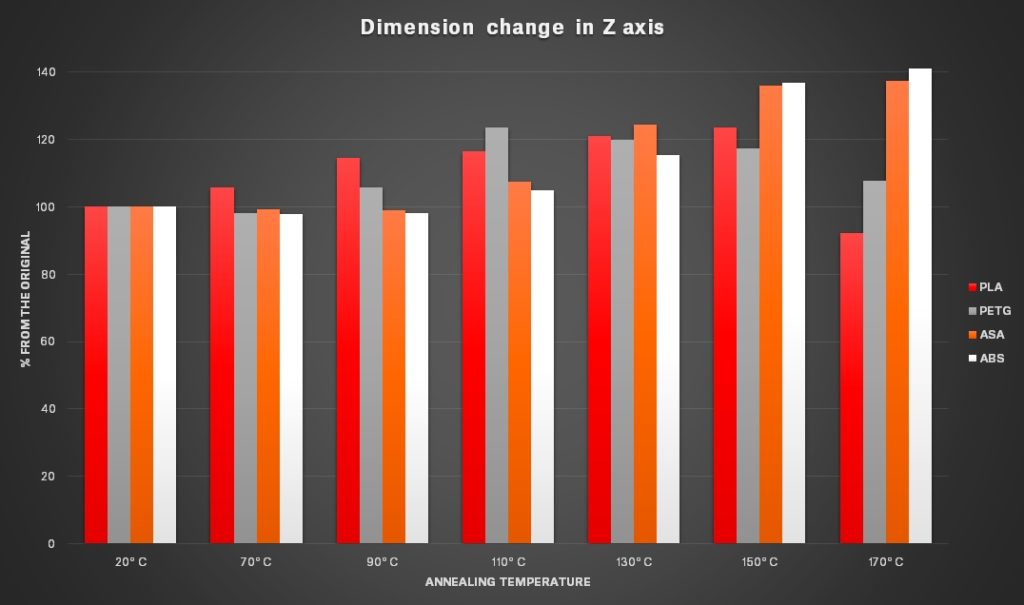

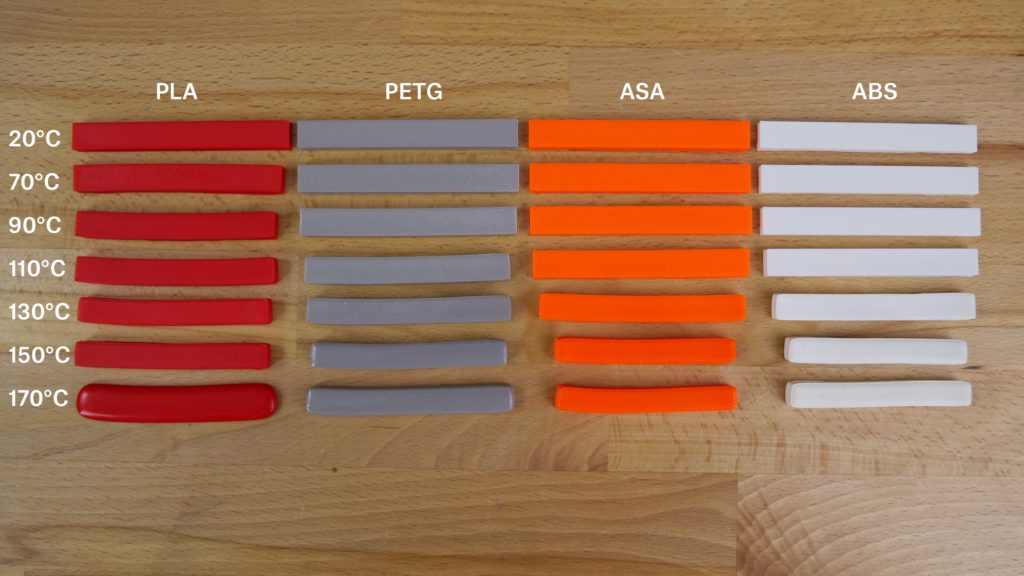

1) Cambios dimensionales – Nosotros preparamos un total de 560 objetos en forma de prismas,cada uno mide 80×10×4 mm, que recocemos usando varias temperaturas. Más precisamente, estos objetos se dividieron en 4 lotes (uno para cada material), divididos en 20 piezas para cada nivel de temperatura. Se dejaron 20 piezas a temperatura ambiente, otras se calentaron a 70, 90, 110, 130, 150 y 170 °C (158, 194, 230, 266, 302 y 338 °F) y se dejaron enfriar lentamente. Posteriormente, medimos todas las dimensiones y determinamos el cambio promedio de cada eje a diferentes temperaturas, para cuantificar el impacto en la forma del objeto.

Los gráficos anteriores muestran que todas las muestras se reducen más en el eje X (es decir, en su dimensión más larga). La dimensión del eje Y también se redujo, pero generalmente en un grado mucho menor. Por el contrario, en el eje Z las dimensiones realmente se extendieron. En cuanto a varios materiales, el PLA sufre cambios dimensionales bastante significativos incluso a 70 °C (158 °F). Las temperaturas más altas causaron deformaciones y a 170 °C (338 °F) el objeto colapsó por completo (se derritió). Para PETG, la temperatura adecuada es de aproximadamente 90-110 °C (194-230 °F). En este rango, ni la deformación ni los cambios dimensionales son demasiado significativos. A temperaturas más altas, el PETG se deforma gradualmente, hasta 170 °C (338 °F), cuando se funde como el PLA. Tanto ASA como ABS resultaron ser inadecuados para el recocido (más sobre esto más adelante). En cuanto a los cambios dimensionales, estos materiales se deformaron más que los demás, incluso a bajas temperaturas.

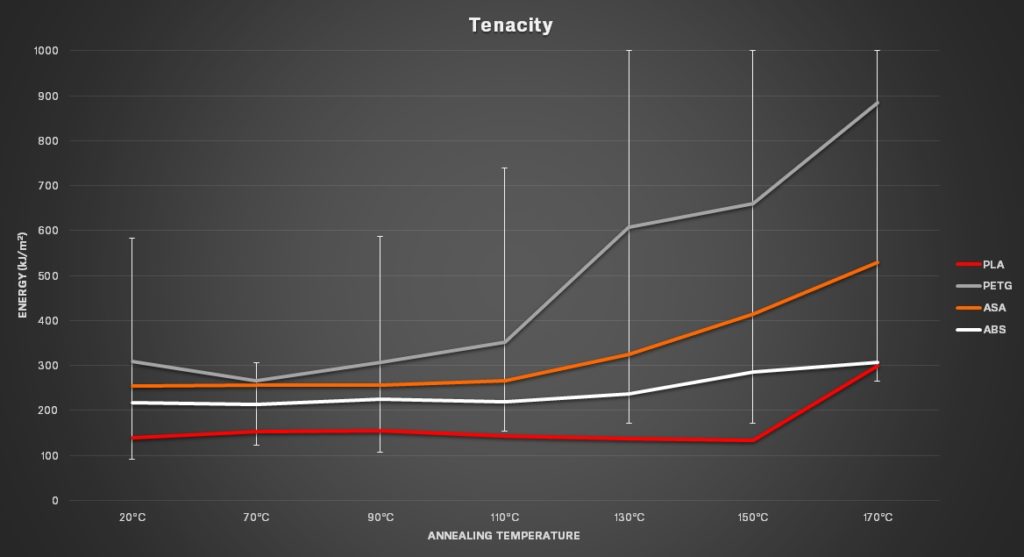

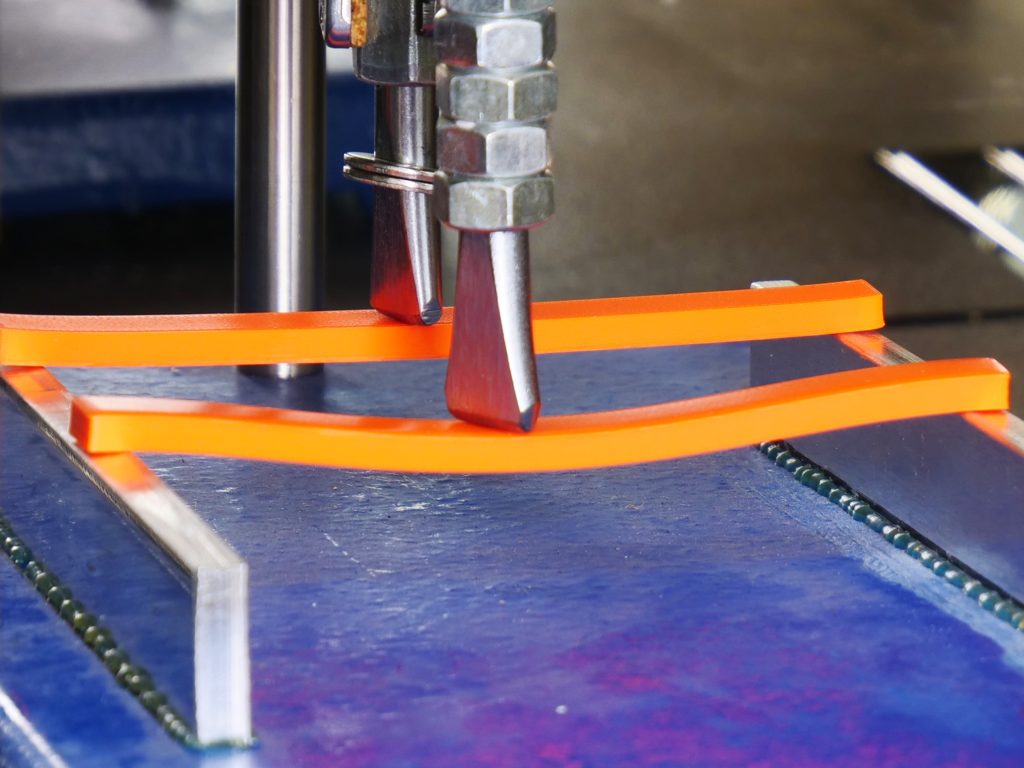

2) Prueba de impacto de Charpy, también conocida como «4J, no es genial, no es terrible» – La razón principal por la que preparamos tantos objetos fue usarlos más tarde para la prueba de impacto de Charpy. En este experimento, usamos un péndulo de Charpy para medir la cantidad de energía necesaria para romper cada objeto, comparando varios materiales a diferentes temperaturas de recocido. En este punto, es importante mencionar que nuestro péndulo no pudo medir una mayor cantidad de energía que 4J, por lo tanto, algunos de los resultados están submedidos. En cuanto a la durabilidad mecánica, PETG es el claro ganador. Cuando se recocieron por encima de 130 °C (266 °F), estas fueron las únicas muestras que podían soportar repetidamente 4J. Esta prueba refuerza aún más nuestras suposiciones sobre la temperatura de recocido adecuada para PETG, que probablemente sea superior a 90 °C (194 °F). Tanto ASA como ABS permanecen básicamente sin cambios hasta el punto en que comienzan a deformarse mal (110 ° C [230 °F] y más). El PLA resultó ser demasiado frágil a cualquier temperatura. A 170 °C (338 ° F) su durabilidad se parecía a la de los otros materiales, pero solo a un costo de deformaciones de forma inaceptables.

Naturalmente, tal prueba trae desviaciones de medición bastante significativas (puede ver los máximos en la tabla PETG). Es por eso que utilizamos 20 muestras de cada material y temperatura para lograr un nivel razonable de objetividad.

Esta desviación probablemente se deba a variaciones en la calidad de impresión de las piezas individuales. Por encima de 130 ° C (266 ° F), en el mismo lote pudimos observar ambas muestras que podrían soportar el 4J (energía máxima que podríamos medir), y también muestras inferiores (por ejemplo, muestra de PETG recocida a 150 °C [302 °F], soportando solo 0,688J). La durabilidad mecánica podría verse afectada por algunas pequeñas burbujas de aire u otros defectos internos que sobreviven al proceso de recocido. Al apuntar a piezas mecánicas duraderas, recomendamos tener en cuenta estas desviaciones.

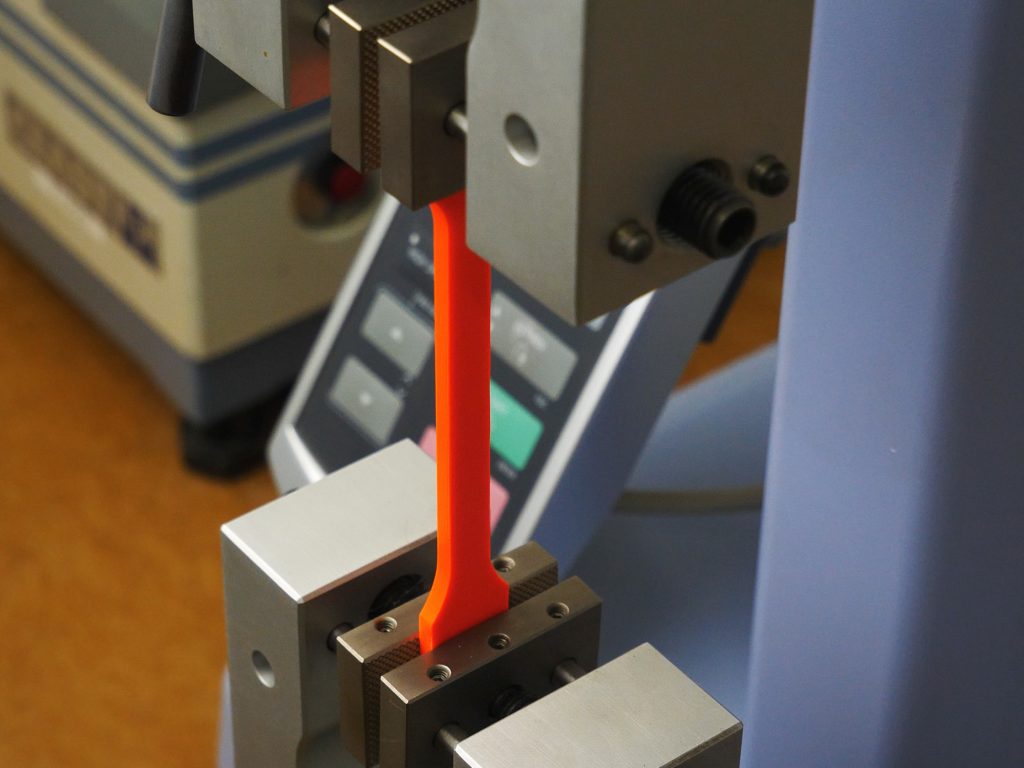

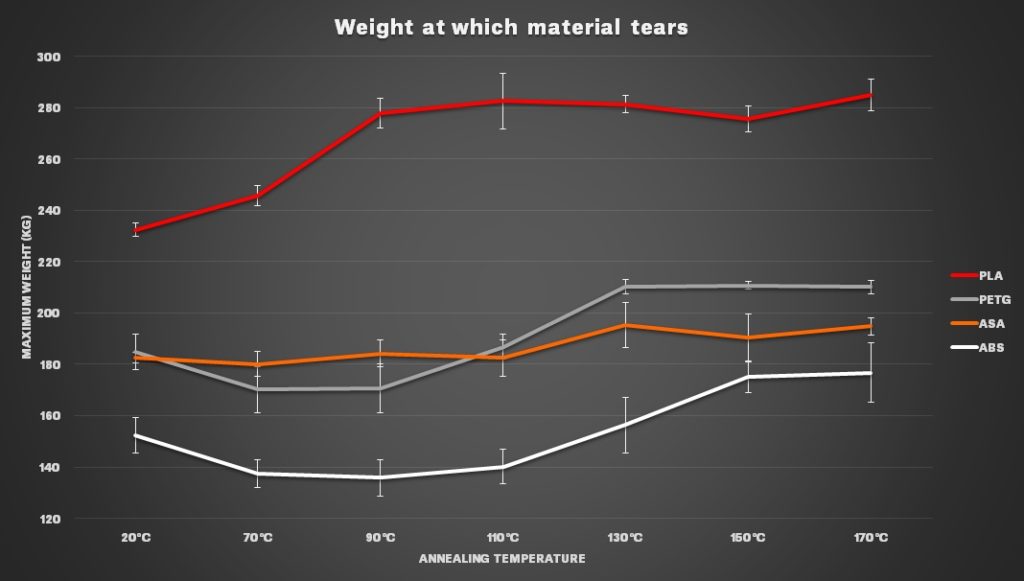

3) Prueba de resistencia a la tracción – para esta prueba, imprimimos muestras estandarizadas para un probador de tracción EZ-LX. Usamos lotes de 6 piezas cada uno, de nuevo, uno sin tratar, otros recocidos a 70, 90, 110, 130, 150 y 170 °C (158, 194, 230, 266, 302 y 338 °F), luego se dejaron enfriar hacia abajo lentamente Medimos la fuerza necesaria para separar cada muestra y luego calculamos un promedio para cada nivel de temperatura. Convertimos la fuerza expresada en newtons (N) a kilogramos, para darle una mejor idea de qué valores estamos hablando. Sin ninguna duda, el PLA fue el más fuerte, cuando se recoció a 90 °C (194 °F) y más. PETG fue el segundo mejor, mejorando a niveles superiores a 110 °C (230 °F). Curiosamente, el recocido a 70-90 °C (158-194 °F) tuvo el efecto opuesto y degradante. También se podría observar un comportamiento similar con el ABS, aunque su punto de ruptura es aproximadamente 30 kg más bajo. El ASA no tratado (sin recocido) tiene valores similares al PETG, aunque, a diferencia del PETG, el ASA no muestra prácticamente ninguna mejora con el aumento de las temperaturas.

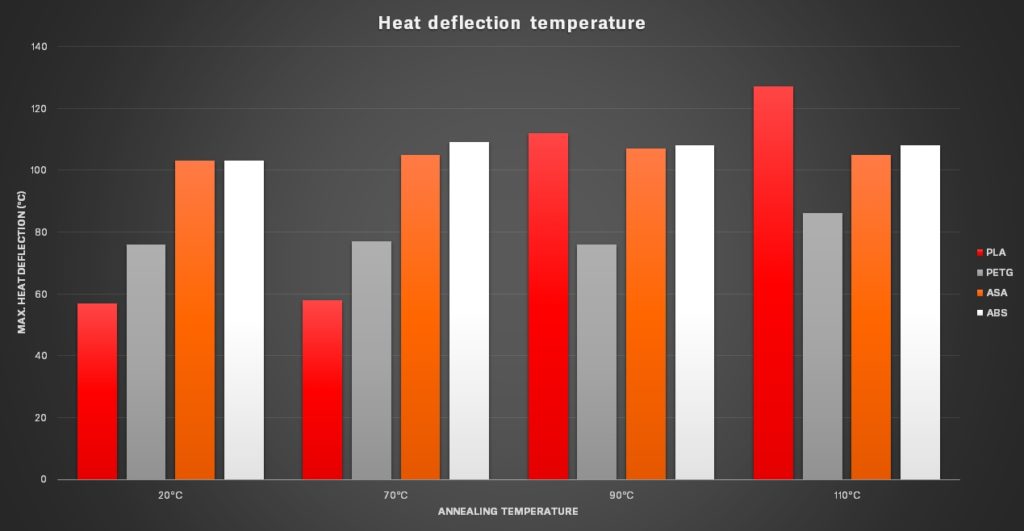

4) Prueba de resistencia al calor – Junto con las piezas para la prueba de resistencia a la tracción, también recogimos lotes de dos muestras estandarizadas cada uno, para una prueba de resistencia al calor. Precisamente hablando, probamos una temperatura de deflexión térmica (HDT) . Examinamos a qué temperatura una parte recocida se ablanda y se dobla en un valor dado (alrededor de 2 mm), mientras se destacaba por un peso de 25 g o 100 g. Debido a la deformación y los cambios dimensionales que ocurren a temperaturas más altas, probamos solo lotes recocidos a un máximo de 110 °C (230 °F). No tenía sentido probar los lotes de temperatura más alta que ya estaban deformados, y algunas muestras incluso eran demasiado cortas para el probador estandarizado. Calentamos lentamente toda la configuración y monitoreamos a qué temperatura cada muestra se dobló en 2 mm.

Nuevamente, tanto ASA como ABS no cambiaron sus características casi en absoluto, mientras que los valores de PETG no comenzaron a mejorar hasta 110 °C (230 °F). La resistencia al calor del PLA aumentó dramáticamente a temperaturas de recocido de 90 °C (194 °F) y superiores.

Después de realizar todas estas pruebas, evaluamos nuestros resultados y determinamos el material y la temperatura más adecuados para obtener resultados óptimos. El mejor desempeño es el PLA recocido a 90 °C (194 °F) y más. El PLA a la misma temperatura también gana la prueba de resistencia a la tracción. PETG sobresale en la prueba de impacto, principalmente a 110 °C (230 °F) y superior. Sin embargo, las muestras de PLA se deformaron mucho a temperaturas superiores a 70 °C (158 °F). Es por eso que preferimos PETG recocido a 110 °C (230 °F) como ganador general. A esta temperatura, todavía hay una estabilidad razonable de forma y dimensión, mientras que la durabilidad ya excede la de una muestra no tratada.

Si bien la durabilidad y la resistencia a la tracción aumentan drásticamente con temperaturas más altas, no vale la pena todos los problemas de deformación.

Clasificamos el ASA y el ABS como totalmente inadecuados para el recocido: en cada prueba obtuvieron una puntuación peor que el PETG.

Recocido de materiales transparentes

Espera, nuestra serie de pruebas aún no ha terminado. El recocido básicamente combina las capas de impresión individuales juntas, ¿verdad? Entonces, si recoce un material transparente, ¿realmente lo deja perfectamente claro? Hicimos esta pregunta nosotros mismos. Y la respuesta es, en teoría, sí, pero prácticamente… no del todo.

Intentamos recocer una pequeña forma circular hecha de PETG, a 70-170 °C (158-338 °F). En el momento en que alcanzas (casi) una claridad total, a unas pequeñas burbujas de la perfección, todo se derrumba y se derrite por completo. Si usa temperaturas más bajas, la claridad sigue siendo la misma que en un modelo no tratado, solo con deformación adicional.

Si soñaste con crear esculturas complicadas y luego recocerlas para que parezcan hechas de hielo, debes elegir un camino diferente. ASA o ABS suavizado con acetona, impresión lenta con capas bajas, etc. Más sobre este tema aquí.

Ejemplos prácticos

Ahora entendemos los aspectos básicos del recocido, conociendo sus ventajas y desventajas. Aprendimos cómo aumentar la durabilidad mecánica y térmica y cómo evitar deformaciones y cambios dimensionales. Intentemos imprimir algo útil y mejorarlo con recocido. No será aplicable en cada caso, así que demostremos qué funciona y qué no.

Nuestro primer ejemplo son piezas de repuesto para nuestras impresoras Original Prusa i3 MK3S. Al igual que con todas las pruebas anteriores, todas las partes se imprimieron con un relleno del 100%. Ya sabemos que PETG a 110 °C (230 °F) funciona mejor, pero por curiosidad también imprimimos un segundo set de Prusament Lipstick Red PLA.

El PETG se recoció a 110 °C (230 °F), PLA a 90 °C (194 °F), ambos durante 45 minutos esta vez, para asegurarse de que incluso las partes más grandes se calienten completamente. Apuntamos a una extrusora más resistente y resistente al calor. Lamentablemente, descubrimos que el nivel de deformación hace que ambos materiales sean completamente inutilizables para piezas con formas complicadas y dimensiones relativamente precisas.

Annealing the Original Prusa i3 MK3S extruder cover: untreated part on the left, annealed parts on the right.

What is annealing good for, then? It does its job with simple parts, which need to improve their mechanical durability and tensile strength. As an example, we annealed simple hooks, which could use some more tensile strength. We printed them from PLA and annealed at 90 °C (194 °F) for 30 minutes. Another example is two PETG prints: a cupboard handle and a simple measuring cup, again, annealed at 110 °C (230 °F) for 30 minutes.

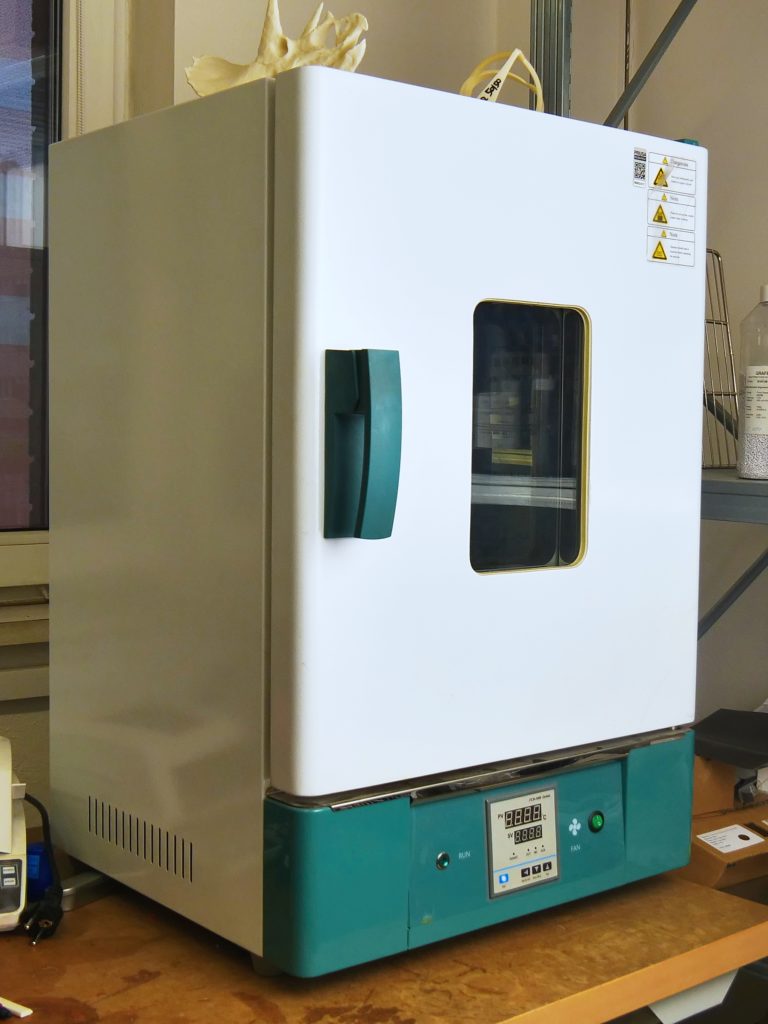

Recocido en casa

No necesita un laboratorio ni ninguna herramienta dedicada para un recocido exitoso. Un simple horno de aire caliente servirá. ¡Usa un horno eléctrico, sin embargo, no uno de gas! Los hornos de gas son menos seguros, tampoco proporcionan un nivel uniforme de calor, a menudo la temperatura local real puede ser más alta de lo que lee El termómetro. Coloque los objetos en un plato (puede usar una tabla de cortar) para que no se doblen ni se adhieran a sus herramientas ni al horno. ¡Vigila el proceso todo el tiempo! Imagina una pizza quemada, bueno, el plástico quemado tampoco huele a victoria. ¡No nos hacemos responsables de sus impresiones quemadas (o pizzas)! 30 minutos pueden ser una buena regla general, pero asegúrese de ajustar el tiempo de acuerdo con el tamaño, la forma y el material del objeto en particular. Si necesita dimensiones precisas, recoja el primer lote, mida la cantidad de encogimiento, luego imprima un segundo lote ampliado según corresponda.

Conclusión

Experimentamos con recocido de 4 materiales diferentes. Mientras que para PLA y PETG este método es utilizable y tiene sus ventajas (hasta cierto punto), para ASA y ABS las ventajas son insignificantes, mientras que la deformación y las deformaciones alcanzan niveles inaceptables.

Por otro lado, es casi increíble cuán dramáticamente podría el recocido mejorar las características de PLA o PETG. Los cambios de forma y dimensiones aún presentan una gran desventaja, pero en este caso, los beneficios lo superan. En particular, PLA ha mejorado enormemente la resistencia a la tracción, PETG sobresale en durabilidad al impacto. El recocido es una técnica efectiva, pero no para impresiones complicadas y detalladas. Por ejemplo, podría comenzar mejorando la resistencia a la tracción de las perchas de PLA. O haga que sus impresiones PLA sean más resistentes al calor (el PLA no tratado ya se ablanda a 60 °C [140 °F]). ¿Esperas que tu impresión toque el suelo a menudo? Use PETG recocido para mejorar su durabilidad al impacto.

Permítenos recordarle que los materiales de impresión 3D comunes muestran los cambios de forma y dimensiones a temperaturas relativamente bajas (70 °C [158 °F]). Si desea mantener una forma y un tamaño precisos, recoja su impresión, mida los cambios, escale e imprima nuevamente. Luego obtienes un objeto con características mejoradas y tamaño correcto. Tenga en cuenta que si utiliza piezas impresas en maquinaria, que podría tener una temperatura de funcionamiento de 80 °C (176 °F), se producirán algunas deformaciones con el tiempo.

¿Tienes alguna experiencia con recocido? ¡Sientete libre de compartirlo con nosotros! Nos encantaría conocer nuevos métodos y proyectos interesantes, que podrían mejorarse con este simple truco.

Lo siento, debes estar conectado para publicar un comentario.