Wahrscheinlich hat jeder, der sich mit dem praktischen 3D-Druck beschäftigt, über die Verbesserung der physikalischen und mechanischen Eigenschaften seiner Drucke nachgedacht. Sie könnten einige spezielle Materialien ausprobieren, aber diese sind in der Regel sowohl teuer als auch schwer zu drucken. Die einzige andere offensichtliche Option ist die Anpassung der Druckeinstellungen, die ihre eigenen Grenzen hat. Es muss doch sicher einen besseren Weg geben! Nun… natürlich gibt es einen, sonst würde dieser Artikel hier enden 🙂

Glühen ist ein Prozess, bei dem die Temperatur erhöht wird, um die Festigkeit, Zugfestigkeit und Hitzebeständigkeit eines bestimmten Objekts zu verbessern. Es ist ein bekanntes Verfahren bei der Herstellung von Metall- oder gespritzten Kunststoffteilen. Bei 3D-Drucken ist es nur weniger bekannt – es ist trotzdem anwendbar. Schauen wir uns das direkt an.

Wie funktioniert es?

Kurz gesagt geht es darum, Kunststoff so weit zu erwärmen, dass sich seine Moleküle neu anordnen können, so dass ihre Struktur fester, stabiler und mit geringerer innerer Spannung wird. Wir wollen eine sogenannte „Glasübergangstemperatur“ erreichen. Bei einer solchen Temperatur behält ein gedruckter Gegenstand noch seine Form, wird aber weicher und es gibt ständige Veränderungen auf molekularer Ebene, die seine strukturelle Stabilität verbessern.

Im folgenden Kapitel werden wir die grundlegende Natur dieses Prozesses aus physikalischer Sicht erklären. Dies wird uns helfen zu verstehen, warum genau das Ausglühen zur Verbesserung der mechanischen und thermischen Beständigkeit beiträgt und warum es so wichtig ist, die optimale Temperatur zu finden.

Wenn Ihnen die Theorie nicht gefällt, können Sie sie gerne überspringen und direkt zum praktischen Teil übergehen, wo wir die tatsächlichen Ergebnisse des Glühens unter Verwendung verschiedener Materialien bei unterschiedlichen Temperaturen präsentieren.

Makromolekulare Struktur

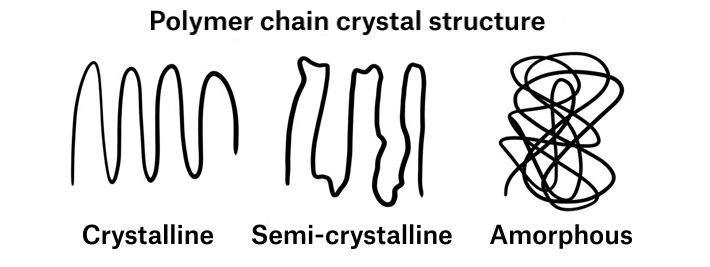

Die meisten der üblicherweise verwendeten 3D-Druckmaterialien sind Polymere, d.h. lange, sich wiederholende Molekülketten. Polymere haben zwei Arten von Molekularstrukturen: amorph (chaotisch) oder halbkristallin (teilweise organisiert). Es gibt keine exakte Trennlinie, aber die Moleküle können verschiedene Ebenen der Anordnung haben. Kristalline Strukturen sind in der Regel härter und steifer (ähnlich wie ein Diamant, auch wenn dieser kein Polymer ist), amorphe Polymere sind elastischer und flexibler.

Wenn man ein Kunststoffpolymer in einer Düse erhitzt, ist seine Struktur wahrscheinlich amorph. Stellen Sie sich Spaghetti vor, aber mit Polymerketten anstelle von Nudelteig. Der Kunststoff wird dann schnell auf Raumtemperatur abgekühlt, so dass seine Struktur gleich bleibt. Da ein 3D-Druckteil meist amorph ist, sind seine Hitzebeständigkeit, Festigkeit und Zugfestigkeit geringer als bei kristallinen Materialien mit organisierten Molekülketten.

Glasübergangstemperatur

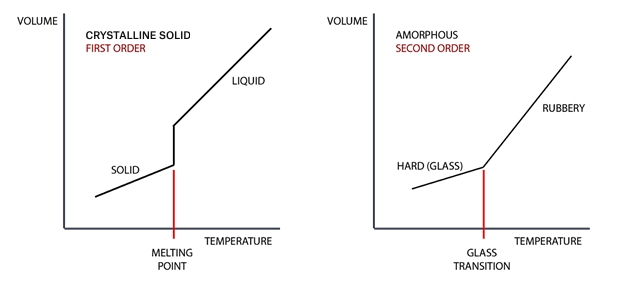

Um die Eigenschaften unserer Drucke zu verbessern, müssen wir ihre Molekülketten neu anordnen, um sie besser zu ordnen, d.h. sie den kristallinen Polymeren ähnlicher zu machen. Der höhere Grad der Anordnung könnte durch Erwärmung oder genauer gesagt durch das Erreichen der richtigen Glasübergangstemperatur erreicht werden. „Okay, also ich schmelze den Kunststoff ein bisschen und er kristallisiert, ja?“ Nun, ja… Aber eigentlich nicht. Wenn wir kristalline Materialien erwärmen, verflüssigen sie sich an einem bestimmten Punkt (d.h. sie erreichen die Verflüssigung oder einfach einen Schmelzpunkt). Aber es gibt einen Unterschied zwischen einem Schmelzpunkt und einer Glasübergangstemperatur. Amorphe Polymere haben keinen exakten Schmelzpunkt. Anstatt sich sofort zu verflüssigen, werden sie allmählich weich. Dieser Bereich zwischen einem vollständig festen und einem flüssigen Zustand wird Glasübergangstemperatur genannt.

Material Glasübergangstemperatur Druck- (~Schmelz-) Temperatur

PLA 65 °C (149 °F) 215 °C (419 °F)

PET(G) 75 °C (167 °F) 230 °C (446 °F)

ABS 105 °C (221 °F) 255 °C (491 °F)

Umwandlung von amorphen Polymeren in die teilkristalline Struktur

Die Kristallbildung (d.h. die molekulare Organisation) im Inneren von Polymeren könnte nur dann stattfinden, wenn die Temperatur den Glasübergang erreicht, aber auch unterhalb des Schmelzpunktes bleibt. Für amorphe Polymere ist ihr Schmelzpunkt der Zeitpunkt, an dem der Glasübergang endet. An diesem Punkt zerbricht die Molekularstruktur und die Moleküle beginnen sich frei zu bewegen. Im Gegenteil, bei Temperaturen unterhalb des Glasübergangs sind die Moleküle zu „gefühllos“, um sich ausreichend zu bewegen.

Wie man die richtige Temperatur wählt?

Normalerweise haben amorphe Polymere einen recht großen Spielraum zwischen dem Beginn des Glasübergangs und dem Schmelzpunkt. Bei PLA sprechen wir beispielsweise von einem Bereich von 65 bis 170 °C (149 bis 338 °F). Aber welche genaue Temperatur sollten wir für optimale Ergebnisse wählen?

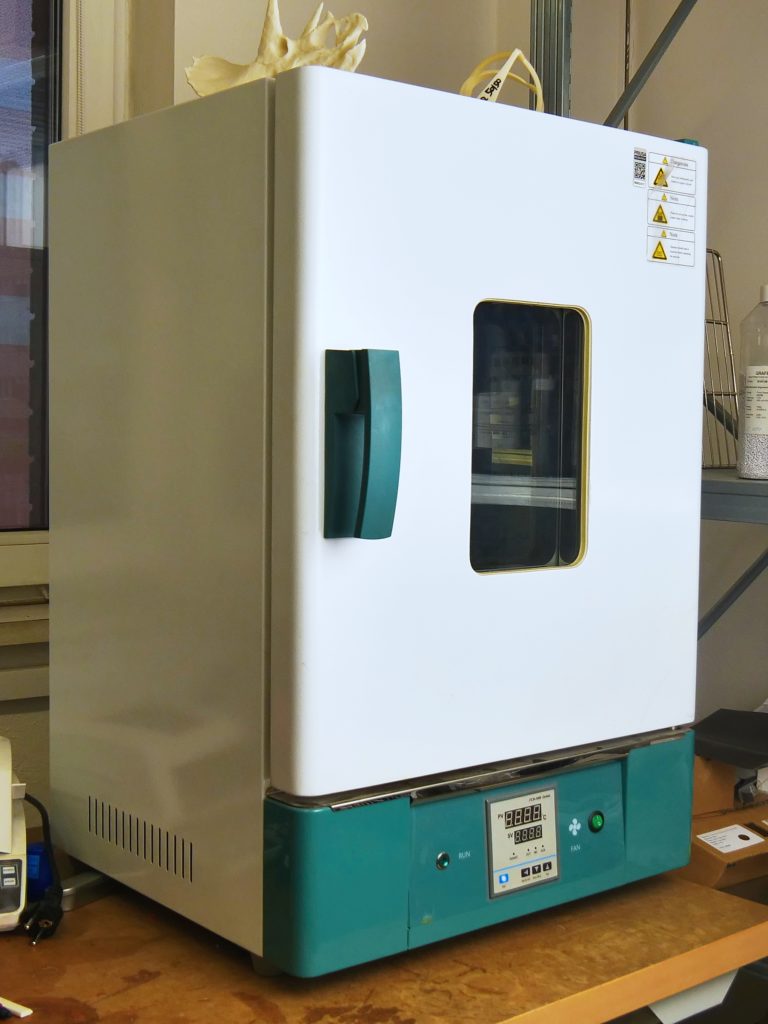

Das ist ganz einfach. Je höher die Temperatur, desto mehr verschmelzen die einzelnen Schichten miteinander und erhöhen so die Festigkeit des Objekts. Allerdings schrumpft das Material auch, verzieht sich und an einem bestimmten Punkt wird das Objekt so sehr aufgeweicht, dass es einfach zusammenfällt. Um das beste Ergebnis zu erzielen, müssen wir natürlich einen Sweet Spot finden zwischen der Beibehaltung der korrekten Abmessungen und Form und der größtmöglichen Festigkeit des Objekts. Die richtige Glühzeit hängt von der Größe und Form des Objekts ab. Die Proben, die wir für die Tests verwendet haben, wurden zum Beispiel 30 Minuten lang mit einem Elektroofen erhitzt.

Wie unterschiedliche Filamente auf das Glühen reagieren?

Wir entschieden uns, 4 verschiedene Materialien (PLA, PETG, ASA, ABS) zu testen, 3 davon kamen aus unseren eigenen Produktionslinien (siehe unsere Website). Wir haben alles mit einer 100% Füllung gedruckt (dies ist wichtig für die Erhaltung der Dimensionsstabilität). Es gab 4 verschiedene Versuchsaufbauten, um das beste Material und die beste Temperatur zum Glühen zu finden:

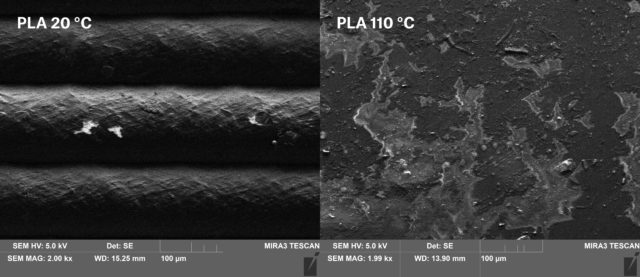

Vergleich der unbehandelten und geglühten Probe von PLA; Autor: Jirí Kmošek. Methode: Rasterelektronenmikroskop. Laboratorium der chemisch-technischen Fakultät für Restaurierung, Universität Pardubice

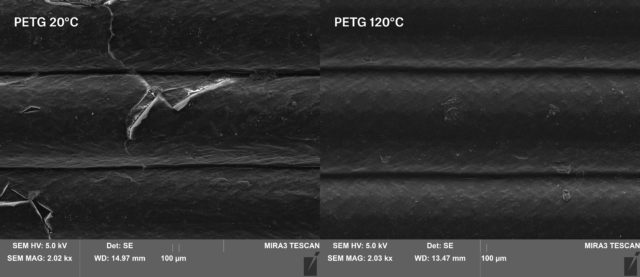

Vergleich der unbehandelten und geglühten Probe von PETG; Autor: Jirí Kmošek. Methode: Rasterelektronenmikroskop. Laboratorium der chemisch-technischen Fakultät für Restaurierung, Universität Pardubice

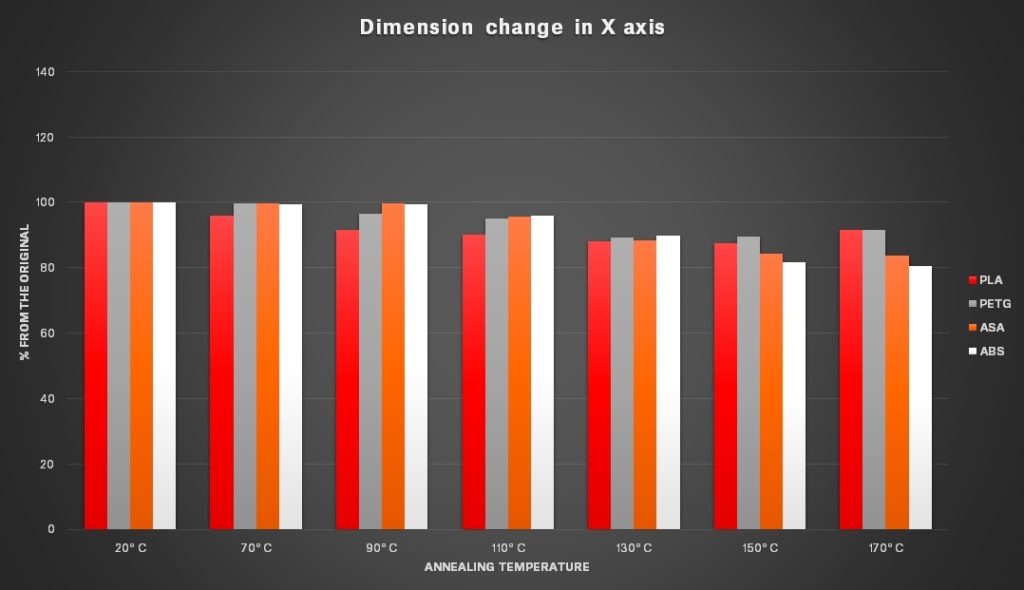

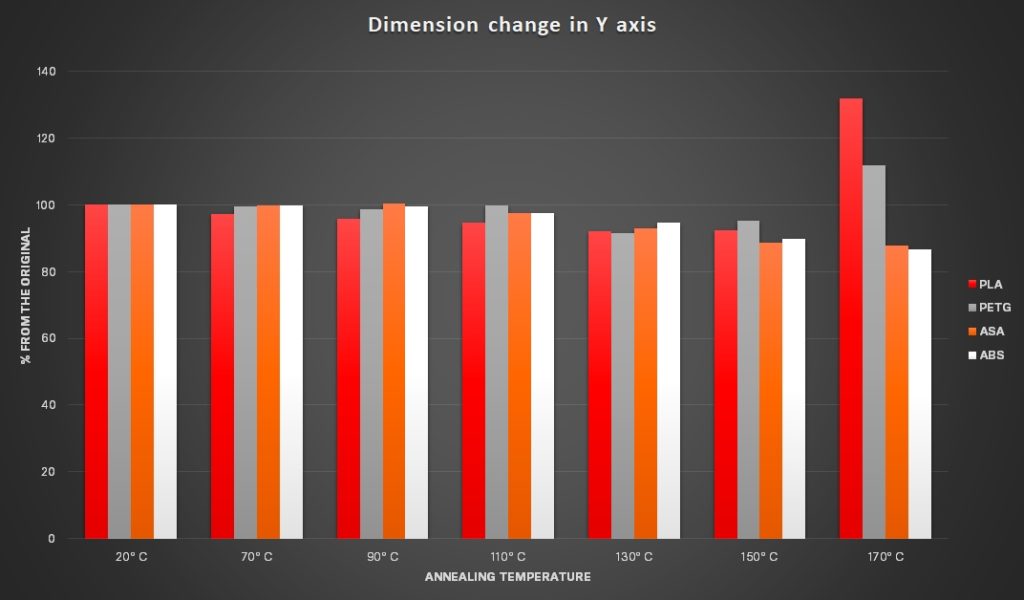

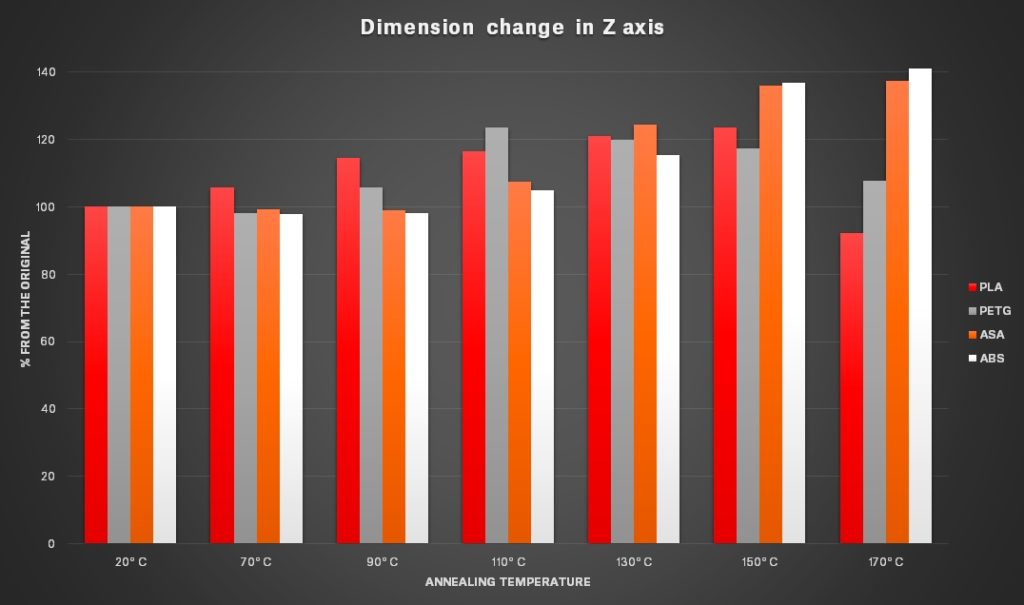

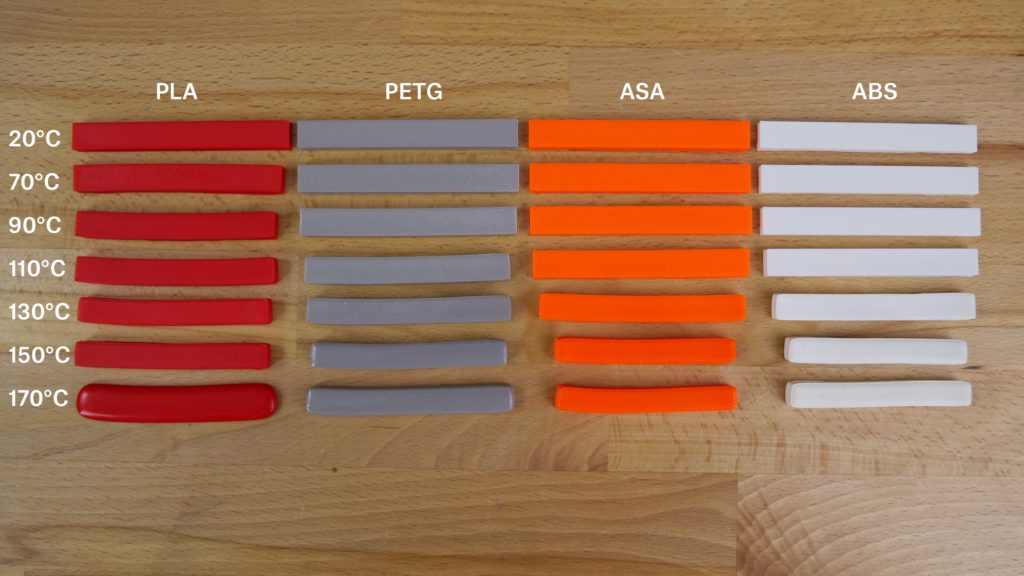

1) Dimensionsänderungen – Wir haben insgesamt 560 prismenförmige Objekte von jeweils 80×10×4mm Größe vorbereitet, die wir bei verschiedenen Temperaturen geglüht haben. Genauer gesagt, wurden diese Objekte in 4 Chargen (eine für jedes Material) aufgeteilt, geteilt durch 20 Stück für jede Temperaturstufe. 20 Stück wurden bei Raumtemperatur belassen, andere wurden bei 70, 90, 110, 130, 150 und 170 °C (158, 194, 230, 266, 302 und 338 °F) erhitzt und langsam abgekühlt. Anschließend haben wir alle Dimensionen gemessen und die durchschnittliche Veränderung jeder Achse bei verschiedenen Temperaturen bestimmt, um die Auswirkungen auf die Objektform zu quantifizieren.

Die obigen Diagramme zeigen, dass alle Proben in der X-Achse (d.h. in ihrer längsten Dimension) am stärksten schrumpfen. Die Dimension der Y-Achse schrumpfte ebenfalls, jedoch in der Regel in weitaus geringerem Maße. Im Gegenteil, in der Z-Achse haben sich die Dimensionen tatsächlich erweitert. Wie bei verschiedenen Materialien erfährt PLA selbst bei 70 °C (158 °F) recht deutliche Dimensionsänderungen. Höhere Temperaturen verursachten Verformungen, und bei 170 °C (338 °F) brach das Objekt vollständig zusammen (geschmolzen). Für PETG liegt die geeignete Temperatur bei etwa 90-110 °C (194-230 °F). In diesem Bereich sind weder die Verwölbung noch die Dimensionsänderungen zu signifikant. Bei höheren Temperaturen verformt sich PETG allmählich, bis zu 170 °C (338 °F), wenn es wie das PLA schmilzt. Sowohl ASA als auch ABS erwiesen sich als ungeeignet zum Glühen (mehr dazu später). Was die Dimensionsveränderungen betrifft, so verzogen sich diese Materialien auch bei niedrigen Temperaturen stärker als die anderen.

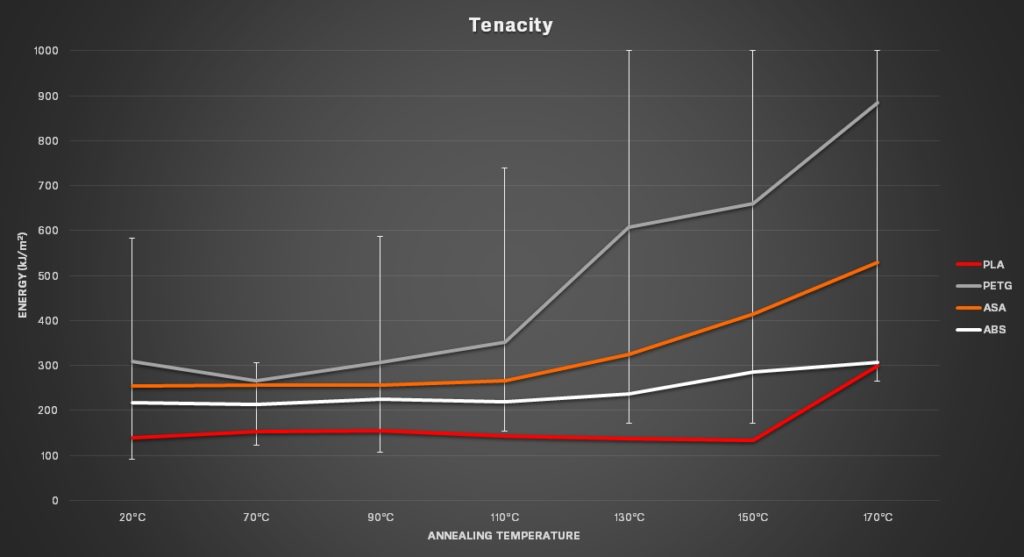

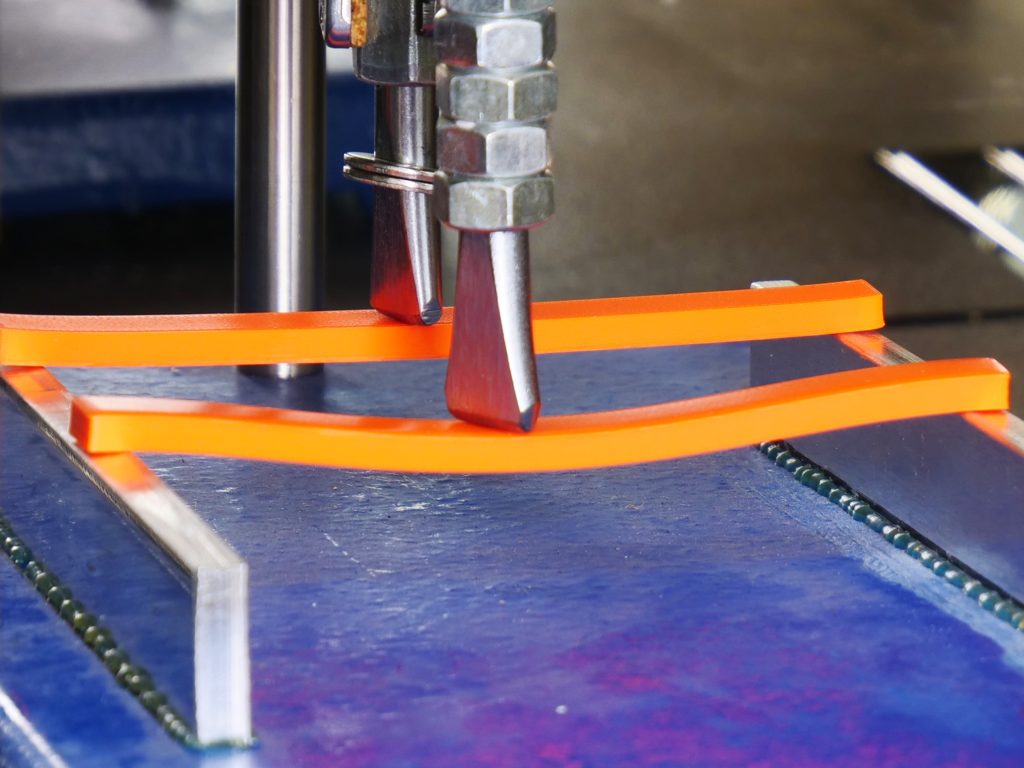

2) Charpy-Schlagtest, auch bekannt als „4J, nicht groß, nicht schrecklich“ – Der Hauptgrund, warum wir so viele Objekte vorbereitet haben, war, sie später für den Charpy-Schlagtest zu verwenden. In diesem Experiment verwendeten wir ein Charpy-Pendel, um die zum Brechen der einzelnen Objekte erforderliche Energie zu messen, wobei wir verschiedene Materialien bei unterschiedlichen Glühtemperaturen verglichen. An dieser Stelle ist es wichtig zu erwähnen, dass unsere Pendel keine höhere Energiemenge als 4J messen konnten, daher sind einige der Ergebnisse unterdurchschnittlich. Hinsichtlich der mechanischen Haltbarkeit ist PETG der klare Sieger. Bei einer Glühung über 130 °C (266 °F) waren dies die einzigen Proben, die wiederholt 4J aushalten konnten. Dieser Test bestärkt unsere Annahmen über die geeignete Glühtemperatur für PETG, die wahrscheinlich höher als 90 °C (194 °F) ist. Sowohl ASA als auch ABS bleiben im Grunde unverändert bis zu einem Punkt, an dem sie sich stark verziehen (110 °C [230 °F] und darüber). PLA erwies sich bei jeder Temperatur als zu spröde. Bei 170 °C (338 °F) entsprach seine Haltbarkeit der der anderen Materialien, jedoch nur um den Preis inakzeptabler Formverformungen.

Natürlich bringt ein solcher Test ganz erhebliche Messabweichungen mit sich (die Maxima können Sie in der PETG-Tabelle sehen). Aus diesem Grund haben wir 20 Proben von jedem Material und jeder Temperatur verwendet, um ein vernünftiges Maß an Objektivität zu erreichen.

Diese Abweichung wird wahrscheinlich durch Schwankungen in der Druckqualität der einzelnen Stücke verursacht. Bei über 130 °C (266 °F) konnten wir in derselben Charge sowohl Proben beobachten, die den 4J (maximale Energie, die wir messen konnten) standhalten konnten, als auch völlig minderwertige Proben (z.B. PETG-Probe, die bei 150 °C [302 °F] geglüht wurde und nur 0,688J aushielt). Die mechanische Haltbarkeit könnte durch einige winzige Luftblasen oder andere interne Defekte, die den Glühvorgang überleben, beeinträchtigt werden. Wenn Sie auf dauerhafte mechanische Teile abzielen, empfehlen wir, diese Abweichungen zu berücksichtigen.

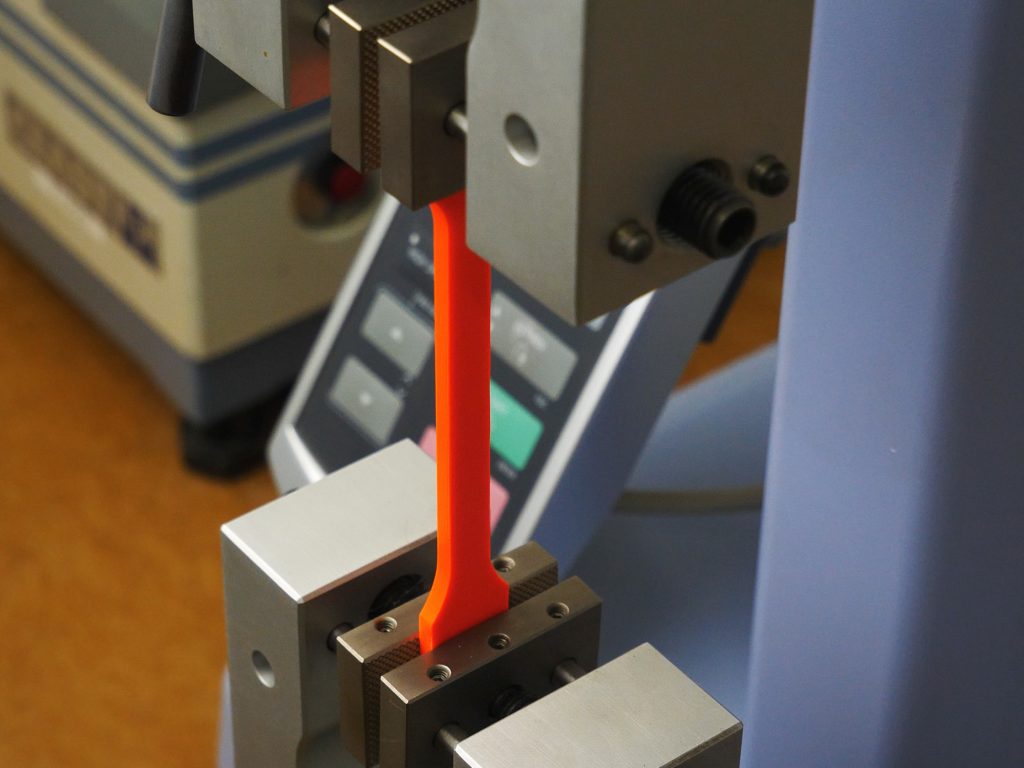

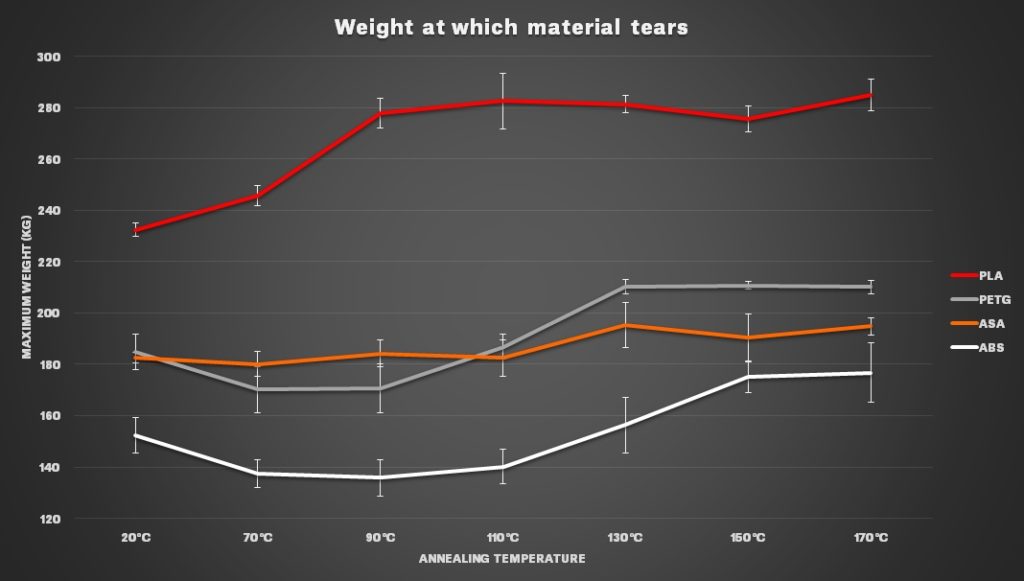

3) Zugfestigkeitsprüfung – Für diesen Test haben wir standardisierte Proben für ein EZ-LX Zugprüfgerät gedruckt. Wir verwendeten Chargen von jeweils 6 Stück, wiederum eine unbehandelte, andere wurden bei 70, 90, 110, 130, 150 und 170 °C (158, 194, 230, 266, 302 und 338 °F) geglüht und dann langsam abgekühlt. Wir haben die Kraft gemessen, die zum Auseinanderreißen jeder Probe erforderlich ist, und dann einen Mittelwert für jede Temperaturstufe berechnet. Wir haben die Kraft, ausgedrückt in Newton (N), in Kilogramm umgerechnet, um Ihnen eine bessere Vorstellung davon zu geben, über welche Werte wir sprechen. Ohne Zweifel war PLA am stärksten, wenn es bei 90 °C (194 °F) und darüber geglüht wurde. PETG war das zweitbeste und verbesserte sich bei Werten über 110 °C (230 °F). Seltsamerweise hatte das Glühen bei 70-90 °C (158-194 °F) jedoch den gegenteiligen, degradierenden Effekt. Ein ähnliches Verhalten konnte auch bei ABS beobachtet werden, obwohl seine Bruchgrenze etwa 30 kg niedriger ist. Unbehandeltes ASA (ohne Temperung) weist ähnliche Werte wie PETG auf, obwohl ASA im Gegensatz zu PETG bei höheren Temperaturen praktisch keine Verbesserung zeigt.

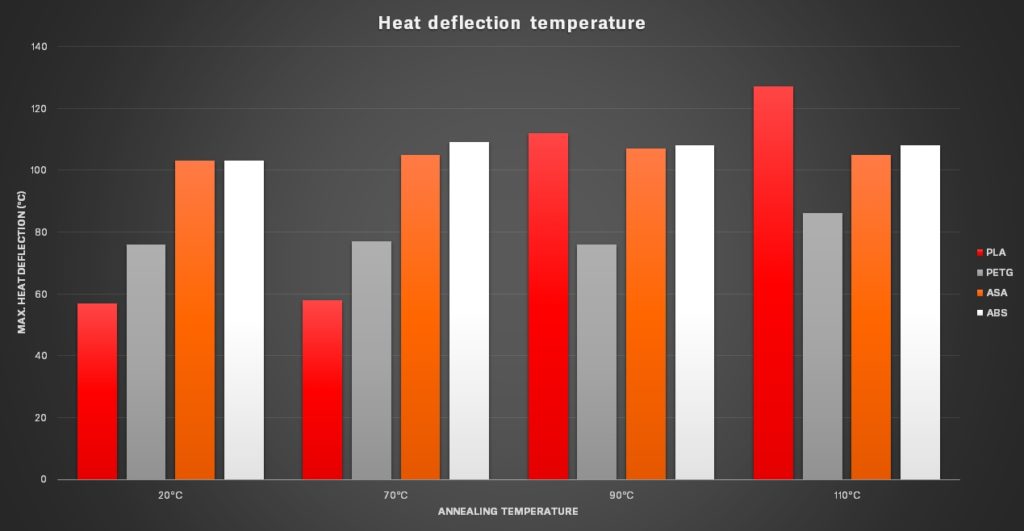

4) Hitzebeständigkeitstest – Zusammen mit Teilen für den Zugfestigkeitstest haben wir auch zwei standardisierte Proben für einen Hitzebeständigkeitstest geglüht. Genau genommen haben wir einen Wärmeformbeständigkeitstest (HDT) durchgeführt. Wir untersuchten, bei welcher Temperatur ein geglühtes Teil erweicht und sich um einen bestimmten Wert (ca. 2 mm) biegt, während es entweder mit einem 25g oder einem 100g Gewicht belastet wird. Wegen des Verzugs und der bei höheren Temperaturen auftretenden Dimensionsänderungen haben wir nur bei maximal 110 °C (230 °F) geglühte Chargen getestet. Es machte keinen Sinn, die bereits verformten Chargen mit höheren Temperaturen zu testen, wobei einige Proben sogar zu kurz für den standardisierten Prüfer waren. Wir erwärmten langsam den gesamten Aufbau und überwachten, bei welcher Temperatur sich jede Probe um 2 mm verbog.

Auch hier änderten sowohl ASA als auch ABS ihre Eigenschaften fast überhaupt nicht, während sich die PETG-Werte erst bei 110 °C (230 °F) zu verbessern begannen. Die Hitzebeständigkeit von PLA nahm bei Glühtemperaturen von 90 °C (194 °F) und darüber dramatisch zu.

Nach der Durchführung all dieser Tests werteten wir unsere Ergebnisse aus und bestimmten das am besten geeignete Material und die Temperatur für optimale Ergebnisse. Das beste Ergebnis wird durch PLA-Glühen bei 90 °C (194 °F) und darüber erzielt. PLA bei der gleichen Temperatur gewinnt auch den Zugfestigkeitstest. PETG zeichnet sich im Kerbschlagbiegeversuch aus, hauptsächlich bei 110 °C (230 °F) und höher. Allerdings verzogen sich PLA-Proben bei Temperaturen über 70 °C (158 °F) stark. Deshalb bevorzugen wir PETG, das bei 110 °C (230 °F) geglüht wurde, als Gesamtsieger. Bei dieser Temperatur gibt es noch eine angemessene Form- und Dimensionsstabilität, während die Haltbarkeit bereits die einer unbehandelten Probe übersteigt.

Während Haltbarkeit und Zugfestigkeit mit höheren Temperaturen dramatisch ansteigen, ist es nicht die ganzen Verformungsprobleme wert.

Wir klassifizieren ASA und ABS als völlig ungeeignet für das Glühen – in jedem Test erzielten sie durchweg schlechtere Ergebnisse als PETG.

Glühen von transparenten Materialien

Warten Sie, unsere Testreihen sind eigentlich noch nicht beendet. Beim Glühen werden die einzelnen Druckschichten im Grunde genommen zusammengefügt, oder? Wenn Sie also ein durchsichtiges Material glühen, wird es dann tatsächlich vollkommen klar? Diese Frage haben wir uns selbst gestellt. Und die Antwort ist, in der Theorie, ja, aber praktisch… nicht ganz.

Wir haben versucht, eine kleine Kreisform aus PETG bei 70-170 °C (158-338 °F) zu glühen. Bis man (fast) eine totale Klarheit erreicht, ein paar winzige Bläschen von der Perfektion entfernt, kollabiert und schmilzt alles vollständig. Wenn Sie niedrigere Temperaturen verwenden, bleibt die Klarheit gleich wie bei einem unbehandelten Modell, nur mit zusätzlicher Verwölbung.

Wenn Sie davon geträumt haben, komplizierte Skulpturen zu schaffen und sie dann so zu glühen, dass sie wie aus Eis aussehen, müssen Sie einen anderen Weg wählen. ASA oder ABS geglättet mit Aceton, langsamer Druck mit niedrigen Schichten, usw. Mehr zu diesem Thema hier.

Praktische Beispiele

Jetzt verstehen wir die Grundlagen des Glühens und kennen sowohl seine Vor- als auch seine Nachteile. Wir haben gelernt, wie man die mechanische und thermische Beständigkeit erhöht und wie man Verformungen und Maßänderungen vermeidet. Versuchen wir, etwas Nützliches auszudrucken und es durch Glühen zu verbessern. Es wird nicht in jedem Fall anwendbar sein, also lassen Sie uns zeigen, was funktioniert und was nicht.

Unser erstes Beispiel sind Ersatzteile für unsere Original Prusa i3 MK3S-Drucker. Wie bei allen vorherigen Tests wurden alle Teile mit einer 100%igen Füllung gedruckt. Wir wissen bereits, dass PETG bei 110 °C (230 °F) am besten funktioniert, aber aus Neugierde haben wir auch einen zweiten Satz aus Prusament Lipstick Red PLA gedruckt.

PETG wurde bei 110 °C (230 °F), PLA bei 90 °C (194 °F) geglüht, diesmal jeweils 45 Minuten lang, um sicherzustellen, dass auch die größeren Teile gründlich erwärmt wurden. Wir strebten einen zäheren, hitzebeständigen Extruder an. Leider mussten wir feststellen, dass der Grad der Verformung beide Materialien für solche Teile mit komplizierten Formen und relativ genauen Abmessungen völlig unbrauchbar macht.

Ausglühen der Original Prusa i3 MK3S Extruderabdeckung: unbehandeltes Teil auf der linken Seite, geglühte Teile auf der rechten Seite.

Wozu ist das Glühen dann gut? Es erfüllt seine Aufgabe bei einfachen Teilen, die ihre mechanische Haltbarkeit und Zugfestigkeit verbessern müssen. Als Beispiel haben wir einfache Haken geglüht, die etwas mehr Zugfestigkeit benötigen könnten. Wir haben sie aus PLA gedruckt und bei 90 °C (194 °F) 30 Minuten lang geglüht. Ein weiteres Beispiel sind zwei PETG-Drucke: ein Schrankgriff und ein einfacher Messbecher, wiederum 30 Minuten bei 110 °C (230 °F) geglüht.

Glühen zu Hause

Sie benötigen kein Labor und keine speziellen Werkzeuge für ein erfolgreiches Glühen. Ein einfacher Heißluftofen reicht aus. Benutzen Sie jedoch einen Elektroofen, keinen Gasofen! Gasöfen sind weniger sicher, außerdem liefern sie keine gleichmäßige Wärme, oft kann die tatsächliche lokale Temperatur höher sein als die, die Sie am Thermometer ablesen. Legen Sie die Gegenstände auf eine Platte (Sie können ein Schneidebrett verwenden), damit sie sich nicht verziehen oder an Ihren Werkzeugen oder am Ofen kleben bleiben. Halten Sie den Prozess die ganze Zeit im Auge! Stellen Sie sich eine verbrannte Pizza vor – nun, verbranntes Plastik riecht auch nicht nach Sieg. Wir übernehmen keine Verantwortung für Ihre verbrannten Drucke (oder Pizzas)! 30 Minuten mögen eine gute Faustregel sein, aber stellen Sie sicher, dass Sie die Zeit je nach Größe, Form und Material des jeweiligen Objekts anpassen. Wenn Sie genaue Abmessungen benötigen, glühen Sie die erste Charge, messen Sie den Grad der Schrumpfung und drucken Sie dann eine zweite Charge, die entsprechend vergrößert wird.

Schlussfolgerung

Wir experimentierten mit dem Glühen von 4 verschiedenen Materialien. Während diese Methode für PLA und PETG anwendbar ist und (in gewissem Umfang) ihre Vorteile hat, sind die Vorteile für ASA und ABS vernachlässigbar, während Verwölbung und Verformungen inakzeptable Werte erreichen.

Andererseits ist es fast unglaublich, wie dramatisch sich die Eigenschaften von PLA oder PETG durch Glühen verbessern könnten. Form- und Dimensionsänderungen stellen immer noch einen großen Nachteil dar, aber in diesem Fall wird er durch die Vorteile aufgewogen. Insbesondere PLA hat eine erheblich verbesserte Zugfestigkeit, PETG zeichnet sich durch eine hervorragende Schlagfestigkeit aus. Das Glühen ist eine effektive Technik, aber nicht für komplizierte und detaillierte Drucke. Sie könnten beispielsweise damit beginnen, die Zugfestigkeit von PLA-Kleiderbügeln zu verbessern. Oder Ihre PLA-Drucke hitzebeständiger machen (unbehandeltes PLA erweicht bereits bei 60° C [140° F]). Erwarten Sie, dass Ihr Druck oft auf den Boden fällt? Verwenden Sie geglühtes PETG, um seine Schlagfestigkeit zu verbessern.

Wir möchten Sie daran erinnern, dass übliche 3D-Druckmaterialien die Form und die Dimensionsänderungen bei relativ niedrigen Temperaturen (70 °C [158 °F]) zeigen. Wenn Sie eine genaue Form und Größe beibehalten möchten, sollten Sie Ihren Druck ausglühen, die Veränderungen messen, ihn vergrößern und erneut drucken. Dann erhalten Sie ein Objekt mit verbesserten Eigenschaften und korrekter Größe. Bedenken Sie, dass bei der Verwendung von gedruckten Teilen in Maschinen, die eine Betriebstemperatur von 80 °C (176 °F) haben können, im Laufe der Zeit einige Verformungen auftreten.

Haben Sie Erfahrung mit dem Glühen? Teilen Sie sie uns gerne mit! Wir würden gerne neue Methoden und interessante Projekte kennenlernen, die durch diesen einfachen Trick verbessert werden könnten.

Hallo Herr Koci

Sehr aufschlußreich dieser Artikel von Ihnen; fast wissenschaftlich, Respekt.

Eine kleine Anmerkung:

Es stört mich ein bisschen der von Ihnen verwendete Begriff ‚Glühen‘.

In meine Augen ist das von Ihnen vorgeschlagene Verfahren ein Vergütungsverfahren/Tempern zur Verbesserung der Werkstoffeigenschaften(annealing). Vielleicht wäre es im Zusammenhang mit der ‚Wärmebehandlung‘ eines Kunststoffteils besser von vergüten oder tempern zu sprechen.

Beste Grüße

Fritz Lottmann

„Glühen“ ist der korrekte Fachbegriff, siehe: https://blog.prusa3d.com/de/wie-sie-ihre-3d-drucke-durch-gluehen-verbessern_31088/

1. Die Kunststoff Branche bzw. Kunststofftechniker „Tempern“ Kunststoffe (sage ich als Techniker dieser Branche…)

2. Wikipedia verwendet man nicht als Quellennachweis …

(besser auf Standardwerke wie „Springer Verlag – Kunststoffe“ verweisen

Sorry, falscher Link. Hier der richtige: https://de.wikipedia.org/wiki/Gl%C3%BChen

Zur Ergänzung:

https://de.wikipedia.org/wiki/Werkstoff

„… sind bei Metallen, das Glühen, bei Keramiken das Sintern zum und bei Kunststoffen das Tempern…“

Soviel zum Thema Wikipedia, wo jeder, alles verfassen kann …

Obwohl der Satz zur Abwechslung mal korrekt ist …

Kann man die Formstabilität vielleicht erhöhen, wenn man die Teile z. B. mit Sand oder Salz bedeckt?

Ja. Kann man und zwar erheblich. Wir sind gerade dabei dass in einem deutschen Forum zu testen. Allerdings sollte man das Salz dabei auch andrücken und beschweren. Wir tempern in Salz und verdichtetem Mehl. Mehl geht sogar noch besser. Der Verzug lässt sich dadurch um bis zu Faktor 4 verringern und so kommt man in Bereiche, in denen das Verfahren auch sinnvoll anwendbar ist.