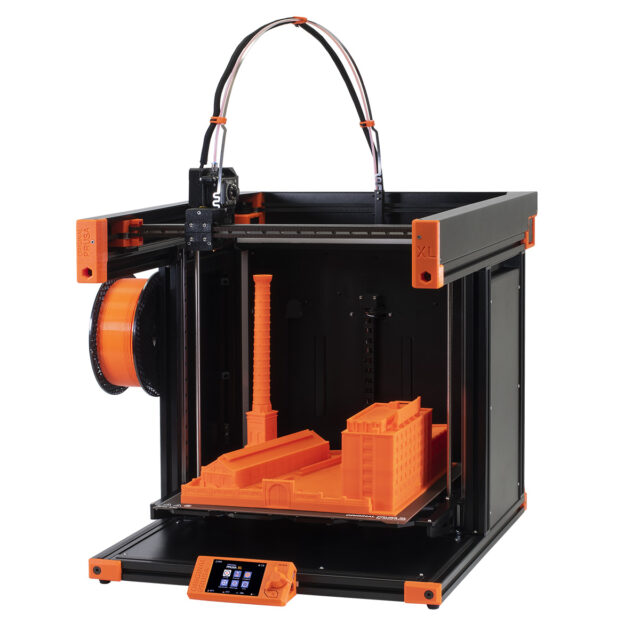

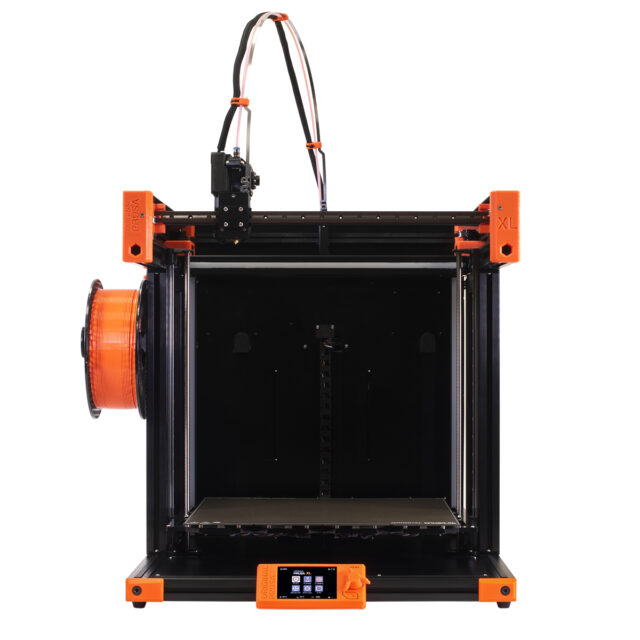

Mám pro vás POŘÁDNĚ VELKOU novinu! 😉 Konečně nazrál čas, abych se vámi mohl podělit o první ochutnávku naší nové velkoformátové CoreXY 3D tiskárny Original Prusa XL. Maximální rozměry tisku jsou 36×36×36 cm, ale to není zdaleka to nejzajímavější. XL má totiž zcela nový extruder a hotend, segmentovou vyhřívanou podložku a toolchanger – tedy měnič nástrojů!

XL je doslova našlapaná novými technologiemi, takže například umí automaticky vyrobit naprosto perfektní první vrstvu nezávisle na vloženém tiskovém plátu a bez kalibrací. Hned se o tom všem rozepíšu do detailu, ale na začátek ještě rychlé info k výrobě a objednávkám: kvůli momentální situaci plánujeme výrobu na Q2/Q3 2022 a v tuto chvíli spouštíme předobjednávky – ale trochu jiné než obvykle. Stačí složit pouze vratný rezervační poplatek, kterým si zajistíte místo ve frontě, zbytek doplatíte až se bude vaše objednávka kompletovat. Podrobnosti najdete na konci článku, teď už je čas pustit se do představení Original Prusa XL!

CoreXY à la Prusa Research

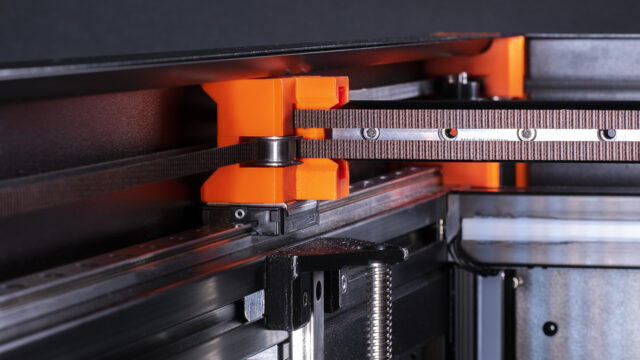

Když jsme začali projektovat novou velkoformátovou tiskárnu, museli jsme hned na začátku vyřešit řadu otázek – například jak velká bude tisková oblast. Nakonec padla volba na kostku o hraně 36 centimetrů. Důvodů bylo hned několik. Jde například o to, že čím je tiskárna větší, tím bývá méně pevná – nejrůznější vibrace se pak negativně promítají do kvality výtisků. Nemělo smysl zabývat se výrobou velké MK3, přineslo by to víc škody než užitku. Museli bychom řešit problémy se setrvačností těžkého heatbedu na ose Y, horší stabilitu na vyšší ose Z a další bolehlavy. Už od začátku bylo jasné, že CoreXY je ta jediná cesta – extruder se pohybuje ve dvou horizontálních osách a bed vertikálně v ose Z.

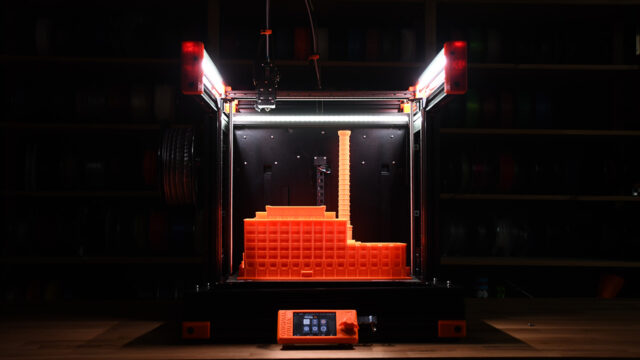

Do kostky o hraně 36 centimetrů se vám s přehledem vejde drtivá většina velkých objektů – ať už vám jde třeba o helmu na cosplay vytištěnou v jednom kuse nebo o architektonické modely. Navíc nesmíme zapomínat na to, že čím větší objekt, tím déle se tiskne. V tuto chvíli stále ještě ladíme firmware, abychom se mohli brzy pochlubit konkrétní rychlostí tisku, ale můžu vás ubezpečit, že díky malému a lehkému direct-drive extruderu se dokážeme dostat na hodně vysoká čísla. Jedním dechem bych ale chtěl dodat, že nám jde o kvalitu tisku a ne o to, abychom vyhráli SpeedBoatRace za každou cenu. Každopádně zvažujeme i možnost, že bychom uživatelům nějakým způsobem umožnili pohrát si s Klipper firmwarem, pokud by měli zájem hledat maximální limity tiskárny. Ale zpět k původní myšlence: nezávisle na tom, jak bude finální verze rychlá, i tak bude platit, že ty největší výtisky o váze několika kilogramů poběží klidně i několik dnů. Proto do XL implementujeme prověřené technologie z našich tiskáren, jako třeba zotavení ze ztráty napájení nebo filament senzory, abyste se během dlouhých tisků nemuseli zbytečně nervovat.

Konstrukce CoreXY nám umožnila vymyslet i nejrůznější vychytávky – třeba sadu teleskopických držáků na špulky filamenu, které jsou umístěné na bocích tiskárny a jsou tak snadno dostupné. Unesou i 2-3kg špulky, které budou určitě potřeba. XLko „sežere“ kilo filamentu jak nic. Navíc ještě připravujeme pár dalších zlepšováků (ochrana proti průvanu / zakrytování), o kterých zase ale někdy příště.

Nová modulární vyhřívaná podložka

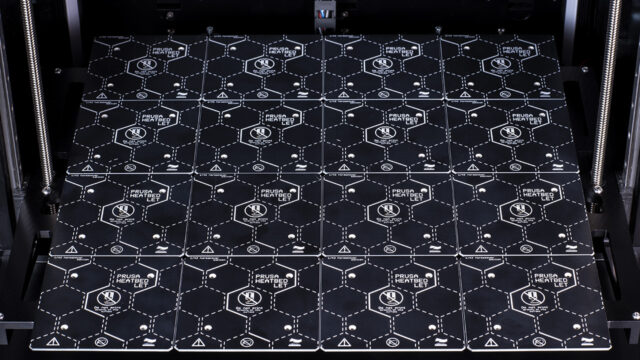

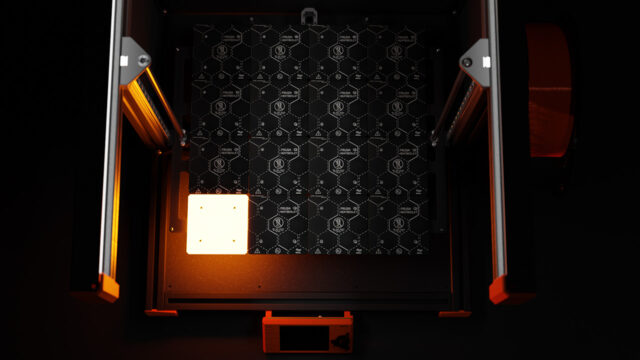

V momentě, kdy jsme měli rozměry tiskárny jasně dané, mohli jsme dokončit i vývoj nové vyhřívané podložky – heatbedu. Proč jsme prostě nezvětšili naši klasickou podložku MK52? Důvod je jednoduchý: pokaždé, když jsem na nějaké výstavě a vidím velké 3D tiskárny, na kterých se tisknou modely běžné velikosti, říkám si, kolik kilowattů se zbytečně propálí tím, že se neefektivně nahřívá celý obří heatbed. Proto je naše nová modulární podložka sestavená ze 16 segmentů o rozměru 9×9 centimetrů a každý z nich lze individuálně řídit. Díky tomu se nám u XL podařilo efektivně zkrotit spotřebu energie a navíc jsme tím elegantně vyřešili i problémy s kroucením vyhřívané podložky.

Jde totiž o to, že když zahříváte jeden velký heatbed, bude se vlivem teploty deformovat. U menších rozměrů (jako třeba u MK3S+) jsme schopní s tímhle efektem bojovat pomocí Mesh Bed Leveling systému, ale u 2,5× větší plochy už je to větší problém. Jednotlivé segmenty v XL proto mezi sebou mají dilatační spáry.

Se segmentovým heatbedem pak můžeme dělat různá kouzla – například plochu „rozparcelujeme“ na šachovnici a pak alterujeme vyhřívání jednotlivých polí (pomocí PWM), čímž snižujeme zátěž na zdroji. A samozřejmě je možné vyhřívat jen segment, který je přímo pod menším tištěným objektem, není potřeba žhavit celou plochu.

Asi není potřeba dodávat, že jsme modulární heatbed nevyvíjeli exkluzivně pro XL. Díky poměrně univerzálnímu rozměru 9×9 cm můžeme experimentovat s různými velikostmi tiskáren. A ne, zatím žádnou Prusa XXXL nechystáme. 🙂 Každopádně se nový heatbed objevil už někde jinde – a nejspíš si toho nikdo nevšiml. Mluvím samozřejmě o našich nových 3D tiskárnách představených v rámci automatizované tiskové farmy Prusa PRO AFS na EXPO 2020 v Dubaji.

Ale dost už o heatbedu, jedeme dál!

Nextruder a vždy perfektní první vrstva

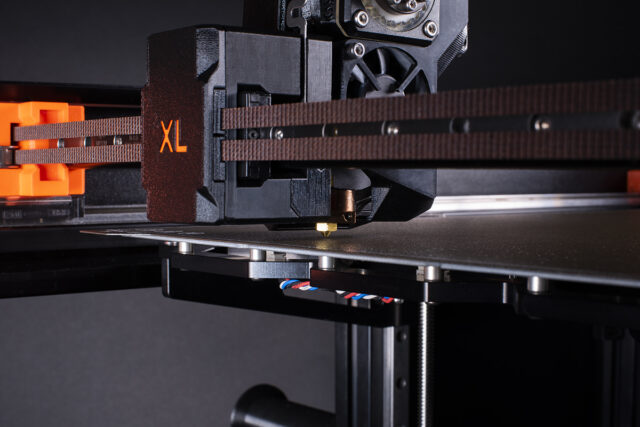

XLko je vybavené naším novým next-gen extruderem, kterému říkáme Nextruder. Ve vývoji byl téměř tři roky a podařilo se nám vyrobit něco, co je na hony vzdálené naším současným produktům. Uf, kde jenom začít…

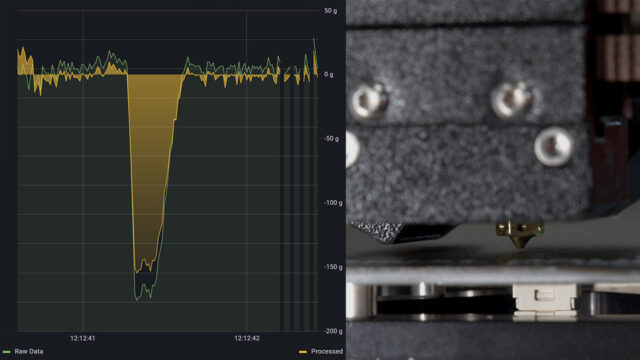

Tak třeba tím, čeho si všimnete na začátku každého tisku. V Nextruderu máme extrémně přesný load cell senzor, díky kterému tiskárna vyrobí vždy naprosto perfektní první vrstvu. Místo toho, abychom sáhli po hotovém řešení, jsme se rozhodli vyrobit vlastní systém. Senzor je ukrytý uvnitř hliníkového chladiče a umožňuje nám měřit pnutí v celém heatsinku. Díky tomu můžeme trysku proměnit v senzor, kterým si „oťukáme“ podložku. Data odečítáme analogově, proto s nimi můžeme pracovat velice podrobně. Mimochodem, před hromadou let jsem měl load cell senzor v modelu i2. Byl umístění mezi extruderem a hotendem a měřil sílu potřebnou pro správnou extruzi. Letí to… 🙂

Abych to trochu zjednodušil: díky load cell systému můžeme provádět nesmírně přesná měření a kalkulace pro výšku první vrstvy. Už nezáleží na tom, jestli jste zrovna vyměnili podložku nebo přehodili trysku – nemusíte vůbec nic kalibrovat. Žádné Live Z, žádné manuální kalibrace, žádné nylock mody. Tryska si během chvíle oťuká podložku a je to. Systém je natolik univerzální, že kdybyste (když to přeženu) na heatbed položili kus prkna, pořád ho dokáže naprosto přesně změřit a vypočítat první vrstvu. Ale ne že to budete zkoušet! 🙂 Zkrátka můžete říct sbohem ladění osy Z!

Díky load cellu můžeme dělat ještě další triky. Například dokážeme rozpoznat ucpanou trysku. To je samo o sobě užitečné, ale v budoucnu se budeme chtít zaměřit na další uplatnění – například detekci částečně ucpané trysky, díky čemuž by vás mohla tiskárna včas upozornit na to, že se blíží problém. Jako zajímavá možnost se nám jeví třeba i detekce toho, zda se tištěný objekt neuvolnil z podložky.

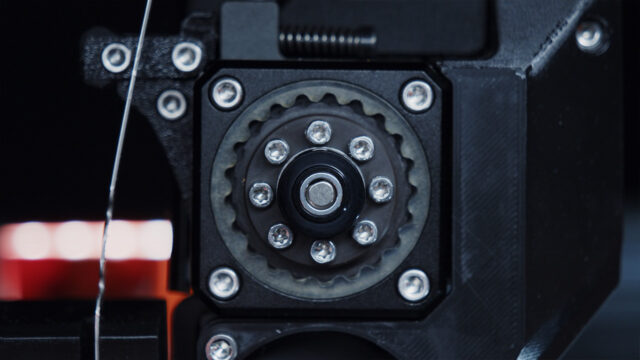

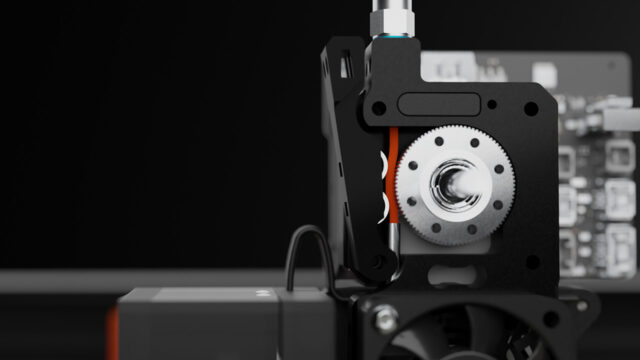

Nová převodovka i elektronika

Abychom dál zlepšili kvalitu tisku, vyvinuli jsme pro Nextruder zcela nové řešení pohonu. Jedná se o vysoce účinnou cykloidní převodovku kombinovanou s velkým ozubeným hnacím kolem. Nový systém nahrazuje původní dvojici malých ozubených koleček s drážkou. Nyní máme daleko větší kontrolu nad tím, jakým způsobem posouváme filament do trysky. Aby to všechno šlapalo co nejlépe, vyvinuli jsme dost brutální převodovku s poměrem 20:1. Je to rozhodně mnohem víc, než je v tomto oboru běžným standardem – a funguje to úplně fantasticky.

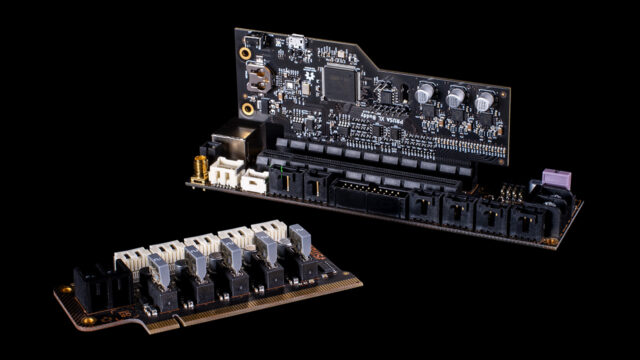

V Nextruderu také naleznete úplně novou elektroniku, která má vlastní CPU, driver pro krokový motor i snadno dostupné konektory. De facto vše, co se nachází v extruderu (ventilátory, termistory, topné tělísko…) se zapojuje přímo do téhle desky, která se pak pomocí jediného kabelu připojuje do snadno přístupného portu na nové 32-bitové základní desce. Přidali jsme i jeden extra termistor do heatbreaku, abychom mohli lépe ladit teplotu pro tištěný materiál a mohli detekovat efekt známý jako heat creep.

Tryska, kterou jsme vyvíjeli ve spolupráci s E3D, je součástí zcela nové konstrukce, která umožňuje jednoduše vytáhnout celý kovový hotend ven z extruderu. Tryska je napojena na kovovou trubičku, díky čemuž lze zabránit problémům, které vyvstávají např. ze špatně utažené trysky. Tyto prvky pro nás byly klíčové, protože chceme co nejvíce usnadnit používání trysek o různých průměrech – např. využívat větší trysky pro tisk odolnějších předmětů a rychlejší tisk (což se u velkoformátové tiskárny hodí). Možná vám to všechno zní povědomě, ale ve skutečnosti se nejedná o Revo systém. O Nextruderu bych toho mohl napsat ještě hromadu, ale je potřeba se posunout zase trošku dál. Něco si musím nechat na příště! 😉

Měnič nástrojů

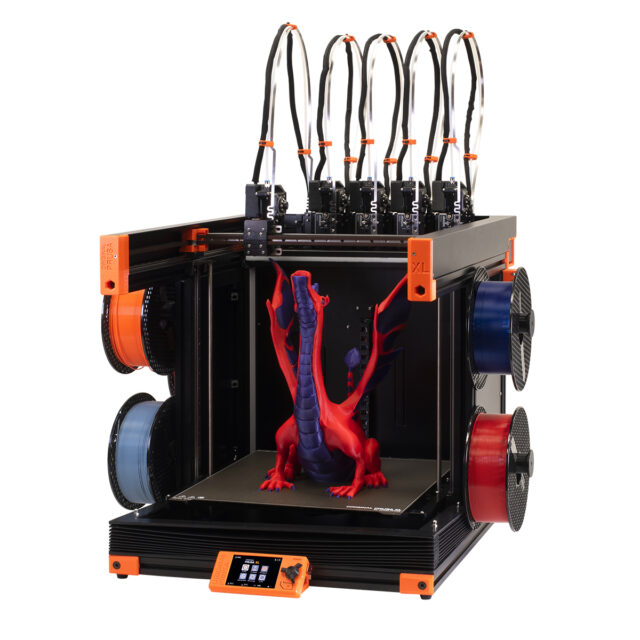

Protože je XL 3D tiskárnou typu CoreXY, nemohli jsme si nechat ujít příležitost integrovat tool changer, tedy měnič nástrojů. Ve výsledku se tedy XL dá rozšířit až na pět nezávislých nástrojů, čímž se možnosti tiskárny parádně rozrůstají.

Vyvinuli jsme speciální kinematickou spojku, která nevyžaduje elektromagnety nebo jiné aktivní prvky. Systém je extrémně přesný a využívá plně automatickou kalibraci nástrojových hlav, díky čemuž je po každé výměně vše stále perfektně zarovnané – i zde je využíván load cell systém, takže se nemusíte zdržovat otravnými kalibračními tisky. Tryska si jen oťuká kalibrační kolík a automaticky nastaví správné offsety. Mrkněte se na naše video, kde je všechno vidět.

Díky zabudovaným senzorům dokáže tiskárna detekovat úspěšnou výměnu nástroje. Interní testy výměn nástrojů běží už několik měsíců a už jsme dalece překonali hranici půl milionu výměn bez sebemenšího zaškobrtnutí.

Protože tool changer podporuje až pět nástrojů, otevírá se řada různých možností: jednoduchý tisk rozpustných podpěr, tisk s až pěti barvami nebo tisk výrazně odlišných materiálů (protože lze každou trysku nahřát na diametrálně odlišnou teplotu). Zvažujeme například i možnost používání trysek o různém průměru v rámci jednoho tisku pro zvýšení rychlosti. Samozřejmě zvažujeme i jiné nástroje, nejen extrudery.

Vše je navrženo tak, že pokud vám stačí „jen“ velká tisková plocha, je pro vás jednoextruderová verze tou pravou. XL je ale samozřejmě připravena na upgrady, takže ji můžete postupně rozšiřovat až na pět nástrojových hlav. Při přechodu z jednoho na dva nástroje je potřeba nainstalovat měnič nástrojů, od tří nástrojů výš je pak potřeba i rozšiřující karta. Jednotlivé nástroje budou k dispozici i separátně, takže si můžete XL postupně vylepšovat v závislosti na situaci.

Vydání příští rok

Oznamovat nový produkt v současné době není úplně jednoduché – určitě to čtete úplně všude: nedostatek součástek, problémy s výrobou čipů, zpožděné dodací lhůty a další komplikace. Sice jsme se už naplno rozjeli plány na to, jak co nejvíc součástek vyrobit přímo u nás (dokonce jsme už koupili i SMD výrobní linky), ale abychom to všechno uvedli do provozu, potřebujeme víc času. Momentálně jsme tedy ještě závislí na third-party dodavatelích, takže shánět součástky na prototypy a výrobu není žádná legrace. Na druhou stranu jsme vás ale už nechtěli dál napínat a chtěli jsme se konečně pochlubit, na čem jsme tady tak dlouho pracovali.

Vzhledem k aktuální nejisté situaci okolo dostupnosti komponent a kvůli dlouhým dodacím lhůtám jsme se rozhodli začít vyrábět a odesílat XL během Q2/Q3 2022, abychom získali dostatek času k zajištění součástek pro výrobu. Budeme nabízet tři konfigurace XL – s jednou, dvěma a pěti hlavami. Od tří nástrojů výše je patrný větší cenový skok, protože tiskárna pak vyžaduje dodatečný hardware. Ceny jsme nastavili následovně:

- Jeden nástroj, částečně sestavená – 43990 Kč (bez DPH) / 52990 Kč (s DPH)

- Dva nástroje, částečně sestavená – 53000 Kč (bez DPH) / 64990 Kč (s DPH)

- Pět nástrojů, částečně sestavená – 77670 Kč (bez DPH) / 93990 Kč (s DPH)

Cena plně sestavené tiskárny je pak o cca 13 000 Kč vyšší v závislosti na variantě. Pokud by v tomto ohledu mělo dojít k jakékoliv změně, budete samozřejmě informováni. Momentálně je pro nás zásadní zjistit konkrétní zájem, abychom mohli zajistit součástky pro výrobu v dostatečných kvantitách. Z tohoto důvodu na našem e-shopu pouštíme předobjednávky, ale tentokrát fungují jinak než obvykle. Namísto plné ceny skládáte pouze rezervační poplatek ve výši 4990 Kč, kterým si zajistíte své místo ve frontě (a čekáme, že zase bude asi pěkně dlouhá…). Když se pak bude blížit odeslání vaší objednávky, dostanete od nás informační e-mail a budete si moci kompletně nakonfigurovat celou objednávku – tedy vybrat konkrétní model tiskárny (sestavená/částečně sestavená, počet nástrojů atd.), do objednávky bude možné přidat příslušenství, doplňky, filamenty… Díky tomuto postupu budeme mít možnost mnohem lépe naplánovat celý proces výroby.

A to je prozatím vše – poslední oznámení v tomto roce! Více detailů prozradím zase někdy příště. A jestli se náhodou pohybujete po Formnextu ve Frankfurtu, přijďte se podívat na náš stánek (A127), kde XL ukazujeme v akci!

Tisku zdar!

Objeví se některé nové technologie i Mk3s jako upgrade? Napadají mě třeba záležitosti kolem trysky, levelingu a posuvu filamentu.

Podle mě určitě, minimálně k tomu vše směřuje. 🙂

Připojuji se k dotazu.

Plánuji MK3 někdy po vánocích.

Upgrade těsně po nákupu by nepotěšil. 🙂

Jaké jsou/budou vnější rozměry? Potřeboval bych si mezitím připravit stůl na míru. Díky!

Připojuji se k výše uvedenému dotazu. Jaké jsou vnější rozměry? Potřeboval bych si mezitím TAKY připravit místo pro tuto krasavici, aby doplnila rodinku mých tiskáren PRUSA na 5. Díky!

Jaké budou maximální teploty extrudéru a podložky? Uzavření celé tiskárny zřejmě nebude složité, tak by se hodila možnost tisknout i vysokoteplotní materiály.

Bude možné použít rubínovou trysku?

Díky za odpověď.