Struktura materiału określa jego właściwości. Wydział Nauk o Transporcie Politechniki Czeskiej prowadzi zaawansowane badania w tej dziedzinie i ma wysokie ambicje: znacznie poprawić procesy produkcyjne w motoryzacji, lotnictwie lub eksploracji kosmosu. Wyobraź sobie, że musisz zbudować karoserię samochodu lub skafander kosmonauty, które muszą wytrzymać uderzenie określonej siły i odkształcić się w określony sposób. Dzięki tym badaniom już niedługo będzie można to osiągnąć po prostu ustawiając parametry, a SI będzie generować rekomendowane materiały i struktury o właściwościach dokładnie odpowiadających Twoim potrzebom. Tego typu badania wymagają jednak danych. Mnóstwa danych, które trzeba zebrać poprzez praktyczne eksperymenty. I tu właśnie wkracza druk 3D!

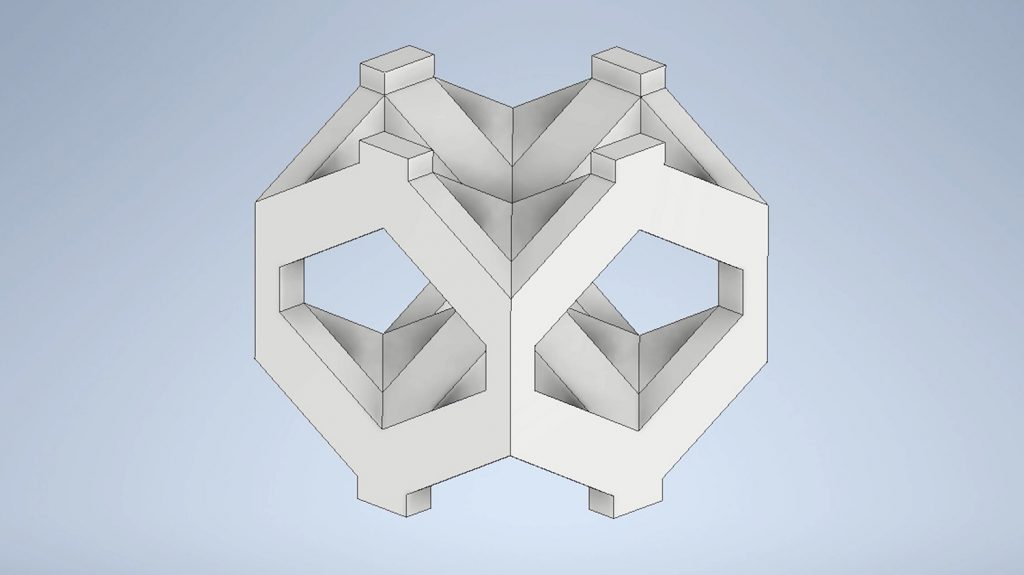

Profesor Ondřej Jiroušek kieruje tymi badaniami i pokazał nam jak to się robi: badacze podczas eksperymentów wykorzystują wydrukowane w 3D obiekty o różnych strukturach generowane przez SI. Wyglądają one niemal jak ozdobne modele z konkursów na projekty 3D na Printables, ale w rzeczywistości są nieco bardziej zaawansowane.

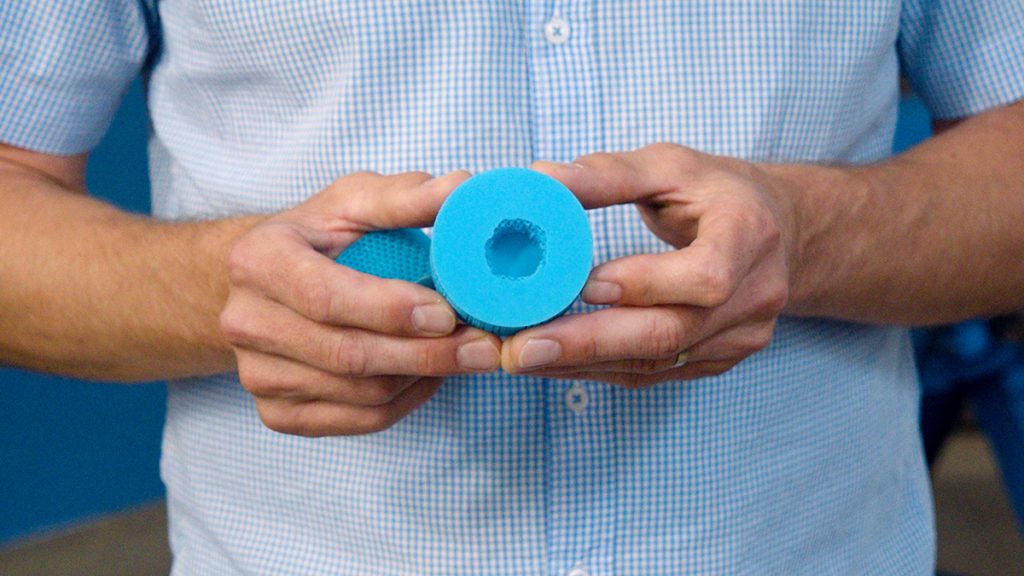

„Każda próbka ma inne właściwości i każda struktura zachowuje się inaczej” wyjaśnia prof. Jiroušek. Pokazuje nam wydrukowaną w 3D próbkę, która wygląda jak krążek hokejowy – ale z widocznym osobliwym wzorem wypełnienia. „Wygląda prawie jak plaster miodu, ale jest zaprojektowany tak, aby rozkładać siłę nacisku w określony sposób”

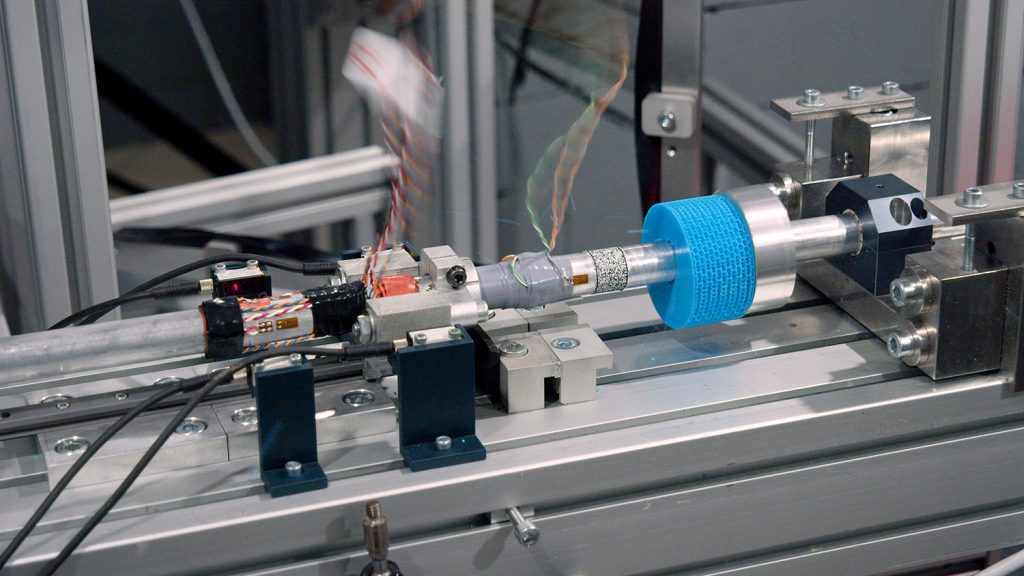

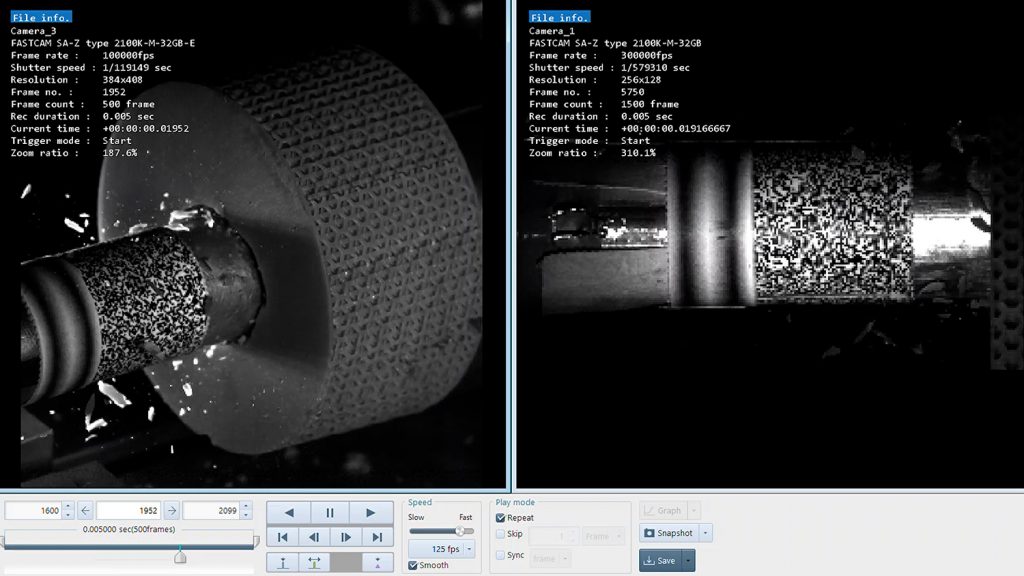

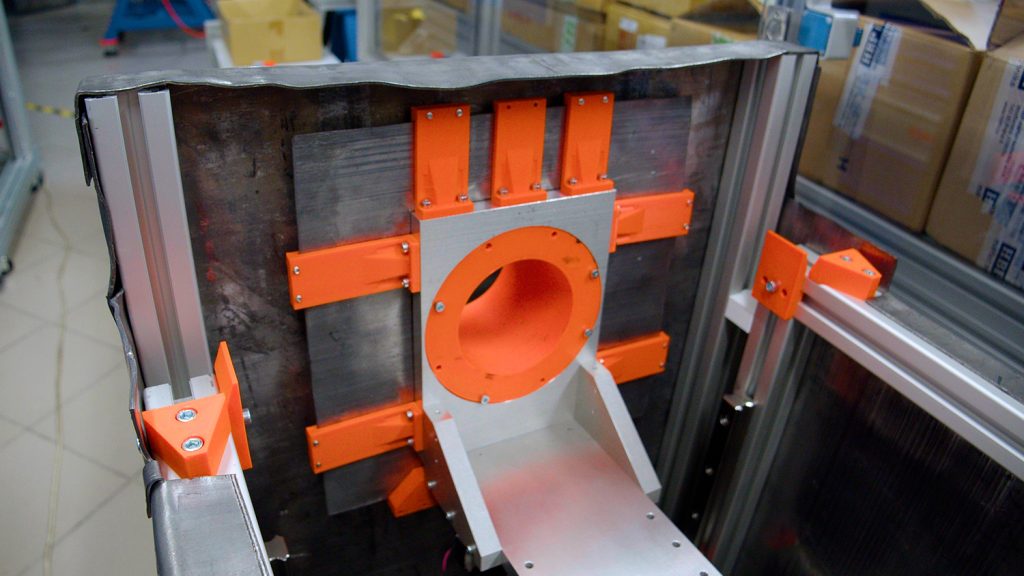

Eksperymenty odbywają się w specjalnym laboratorium do dynamicznych badań materiałów i struktur, zwanym Dynlab. Jest ono pełne wszelkiego rodzaju sprzętu naukowego, ale najbardziej przykuwającym uwagę jest z pewnością pręt dzielony Hopkinsona, służący dosłownie do strzelania do wydrukowanych w 3D obiektów. Umieszczasz obiekt pomiędzy dwoma prętami, a następnie wystrzeliwujesz pocisk z armatki powietrznej. Mechanizm uderza w pierwszy pręt, który następnie uderza w obiekt i deformuje go. To nie tylko zabawny eksperyment, ale też ujęcia w zwolnionym tempie z uderzeń są niezwykle interesujące.

Otrzymywaliśmy różne wyniki na różnych próbkach – od stosunkowo płytkiej dziury do rozerwanego i zdeformowanego obiektu.

„Celem tych eksperymentów jest odwzorowanie i zrozumienie zachowania różnych struktur w określonych scenariuszach. Wyniki eksperymentu mogą być przełożone na liczby, abyśmy mogli stworzyć modele matematyczne. Badania powinny doprowadzić do opracowania nowych rodzajów odzieży ochronnej lub struktur chroniących przed uderzeniami” – mówi prof. Jiroušek. Przygotowywany jest również nowy projekt badawczy we współpracy z North Carolina State University, badający możliwości wykorzystania sztucznej inteligencji podczas procesu projektowania.

Druk 3D w technologii FDM i SLA znacząco pomagają naukowcom w ich zadaniach. W ich laboratoriach można znaleźć drukarki 3D Original Prusa – tj. MK3S+ oraz MINI+. Zarówno nauczyciele jak i uczniowie wykorzystują również swoje drukarki 3D do wykonywania praktycznych akcesoriów do swoich badań lub do naprawiania czy ulepszania sprzętu.

A studenci nie mają dość druku 3D.

„Druk 3D jest bardzo korzystny dla studentów, a do tego bardzo łatwy do opanowania i sprawiający wiele radości. A to najlepsza kombinacja,” mówi z uśmiechem prof. Jiroušek.

Strona WWW: cvut.cz

Musisz się zalogować, aby móc dodać komentarz.