自動車の排気部品用内部パーツ、電気絶縁体用テープ、その他の製品。これはチェコ共和国リトミシュルに拠点を置くBohemiatexが日常的に生産しているものです。そして3Dプリンターは、新しい機械の技術開発に欠かせない存在となっています。3Dプリントのおかげで複雑な部品の製造がはるかに容易になり、その結果、部品製造の効率化と時間短縮が開発チームの成果にも大きく反映されています。

チェコのファミリー企業であるBohemiatexは、20年以上にわたりガラス繊維を製造してきました。年間の原材料消費量は約2000トンにのぼり、テクスチャリング、撚糸、巻き取り、スパイラルワインディング、編み、織り、カード加工といった工程で処理されています。130人の従業員によって生産の高品質が保証されています。主な製品には、電気絶縁体を作るためのテープ、防火ドア用の断熱材、建材パネル間の断熱材などがあります。また、BMW、Mercedes、Mini Cooper、Scania、Volvo 向けの排気システム内部部品の製造も行っています。

同社では、ガラス繊維の加工用に設計された古い織機や編機を使用しています。革新的な発想、新しい技術的ソリューションの開発、そして改良された機械は、同社のエンジニアリングおよび開発チームにとって欠かせない要素となっています。

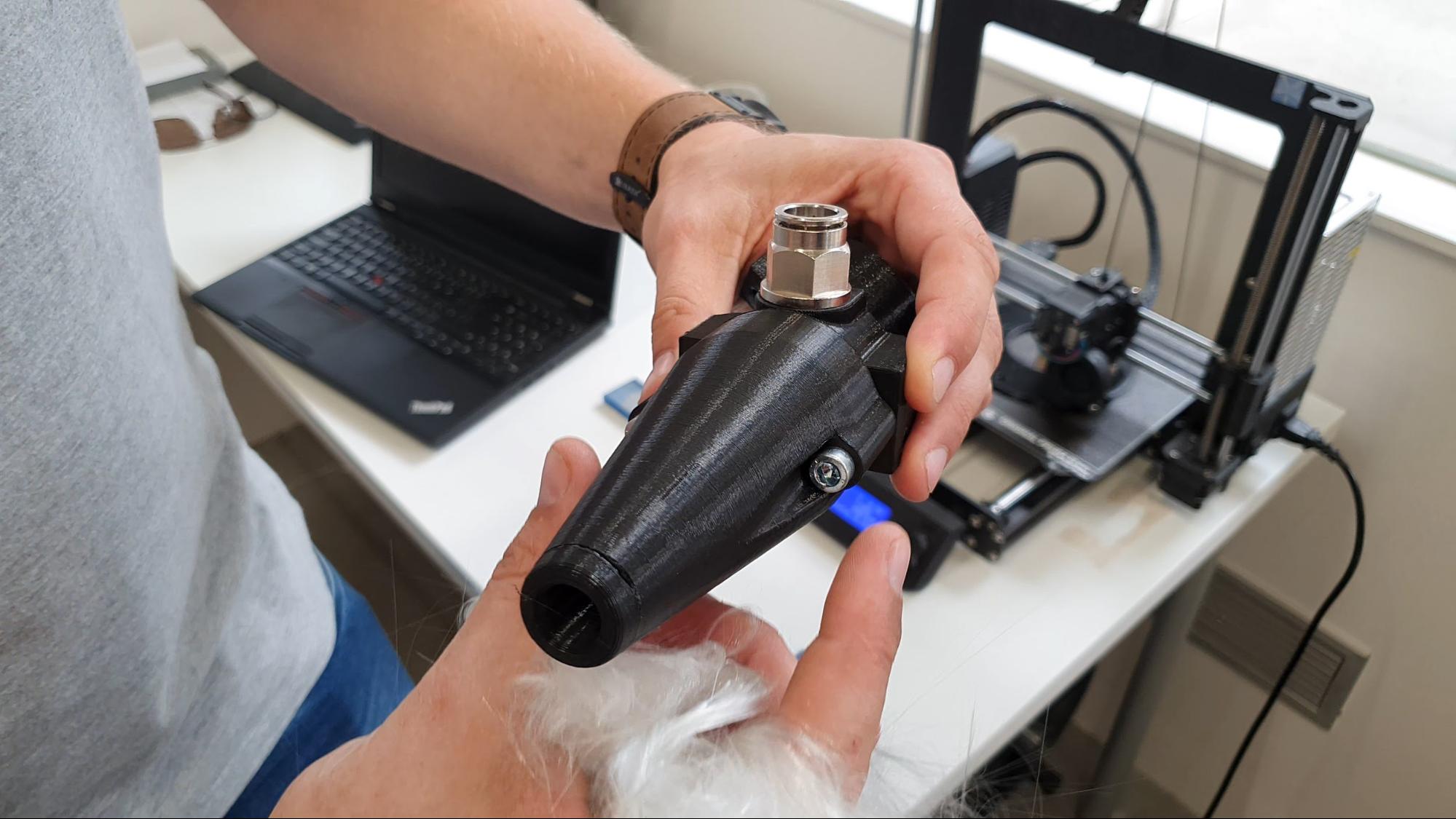

3Dプリントの活用によって、すでに純正スペアパーツが入手できない機械のメンテナンスや修理が飛躍的にスピードアップしました。これらの部品は3Dプリントで再現することが可能です。開発チームが最大の利点を感じているのは、新しい機械の構築に3Dプリント部品を活用できる点です。さらに新しい取り組みとして、PET-G製のノズルといった3Dプリント消耗品の使用があります。これらのノズルを通して素材が加圧され、別の特性へと展開されます。もう一つの改良は3Dプリント製ラバーFLEXマットで、ガラス繊維を切断する刃のストッパーとして使用されています。

「私たちは3Dプリントを実証済みの技術として活用しています。Original Prusa I3 MK3 3Dプリンターを導入したことで、機械開発が大幅に簡素化されました。」 と語るのは、テクニカル・ディベロップメント・マネージャーのMarek Votroubek氏。

「生産のあらゆる工程に3Dプリント部品を取り入れることで、3Dプリンター購入にかかった初期コストは何倍にも回収できましたし、他の機械の修理コスト全体も削減することができました。」

企業サイト: http://www.bohemiatex.eu/en/

コメントを投稿するにはログインしてください。