Schauen wir uns die Volkswagen Akademie in Emden an, wo die Ausbildung in der Automobilindustrie auf den neuesten Stand der Technik gebracht wird.

In der Automobilindustrie dienen spezielle Akademien als wichtige Ausbildungsstätten, in denen die Unternehmen ihre zukünftigen Mitarbeiter auf die verschiedenen Herausforderungen der Branche vorbereiten. Jedes Automobilunternehmen hat eine andere Herangehensweise und eine Reihe spezifischer Fähigkeiten.

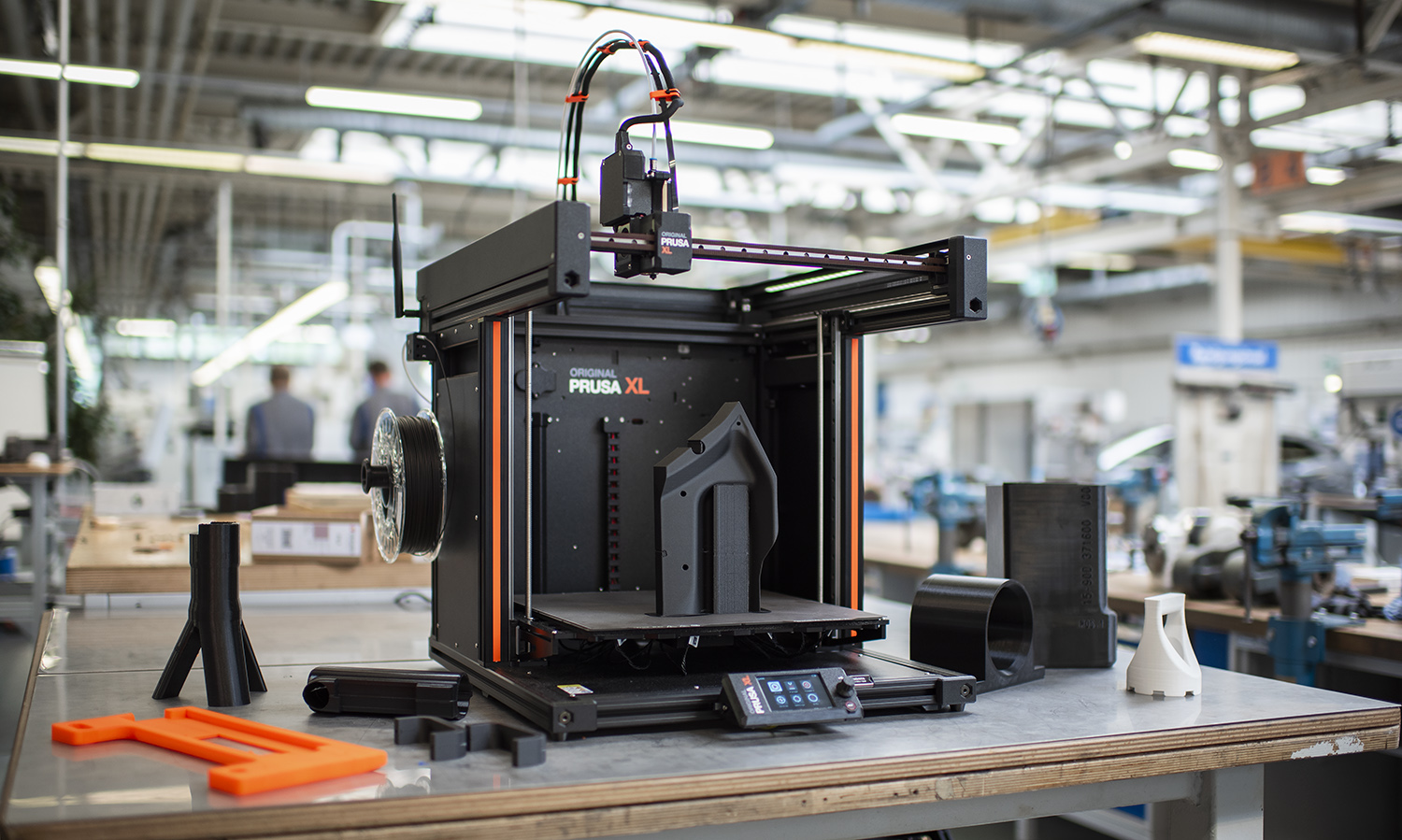

Die Volkswagen Akademie in Emden dient oft als erster Schritt für eine Karriere innerhalb des Volkswagen Konzerns. In Emden setzt man auf praxisnahe Ausbildung mit modernem Touch: Original Prusa 3D-Drucker für Prototypen, Proof-of-Concept, Training, Herausforderungen, clevere Ideen und sogar Werkzeugherstellung. All dies ist um eine autonome 3D-Druck Farm mit einem Entnahmeroboter herum aufgebaut!

Zukünftige VW-Designer, Mechaniker, Elektriker, Technologen – Auszubildende aus verschiedenen Disziplinen nehmen an herausfordernden praktischen Übungen teil, bei denen der 3D-Druck zu einem integralen Bestandteil ihrer Fähigkeiten wird.

Im Herzen des Wandels

Emden liegt im Nordwesten Deutschlands und das Werk nimmt eine Schlüsselposition im Volkswagen-Konzern ein: Es ist ein riesiger Industriekomplex – mit einer Fläche von 4,3 Millionen Quadratmetern und mehr als 8.000 Mitarbeitern darin. Im Jahr 2022 trug er zur Herstellung von etwa 146.000 Fahrzeugen bei, was einer Gesamtzahl von über 12 Millionen seit seiner Gründung im Jahr 1964 entspricht. Wann immer Sie einen Passat oder einen Arteon sehen – er wurde dort gemacht!

Das Werk ist auch ein Aushängeschild für die ACCELERATE-Strategie von VW – die Umstellung auf Elektromobilität und eine umweltfreundlichere Fahrzeugproduktion. Volkswagen hat rund 1 Milliarde Euro in das Werk Emden investiert, um es zu einem der modernsten Automobilwerke der Welt zu machen. Das Elektromodell ID.4 wird in Emden produziert.

Was wird gedruckt

Der 3D-Druck ist überall präsent: Modelle für die Produktionslinie, Vorrichtungen, Halterungen und Abdeckungen sowie verschiedene Lehrmittel. Dabei wird mit Materialien von einfachem PETG bis hin zu fortschrittlichen Optionen wie PC-CF und flexiblen Materialien gearbeitet und experimentiert.

Die Auszubildenden der Volkswagen Akademie in Emden arbeiten täglich mit 3D-Druckern als wichtigstem Werkzeug. Das Ergebnis sind mehr als 1900 gedruckte Stunden pro Woche. Mentoren leiten den gesamten Prozess vom Entwurf bis zum Drucken und schaffen so eine Umgebung, in der die Kreativität regiert. Die Projekte umfassen sowohl Aufgaben, die sich der Mentor zu Schulungszwecken ausgedacht hat, als auch tatsächliche Aufträge aus anderen Abteilungen. Während unseres Besuchs wurden wir Zeuge eines solchen Auftrags, der auf eine Verbesserung des Herstellungsprozesses abzielte.

Rieke Ubben wurde damit beauftragt, ein Modell einer Schablone für die Anbringung von Kennzeichnungen am neuen ID.4 Modell zu erstellen. Sie erstellte eine Schablone, die die Linien des ID.4 perfekt kopiert und direkt an der Abdeckung des Netzkabels angebracht werden kann.

Ein weiteres interessantes Beispiel wurde in der Hauptwerkstatt von Sebastian Hartung, einem angehenden Industriemechaniker, vorgestellt – als Reaktion auf eine Herausforderung direkt vom Fließband nahmen die Auszubildenden die Unbequemlichkeit eines unhandlichen Heckklappenschraubendrehers in Angriff. Mit Hilfe des 3D-Drucks fertigten sie einen maßgeschneiderten Griff aus Nylon an, der die Nutzbarkeit des Werkzeugs in der Produktion deutlich verbessert.

„Was ich am 3D-Drucken liebe, ist, dass es so viele Möglichkeiten gibt. Man kann seiner Kreativität freien Lauf lassen“, sagt Sebastian Hartung und erzählt von seinem beruflichen Werdegang. „Zuerst habe ich das traditionelle Fräsen und Bohren gelernt, jetzt bin ich auf der 3D-Druckfarm stationiert und lerne den additiven Fertigungsprozess. Und das ist einfach umwerfend“, erzählt Sebastian.

Wie die meisten der Auszubildenden in Emden hatte er keine Erfahrung mit dem 3D-Drucken. Um die Grundlagen des 3D-Drucks und des Slicens von Modellen zu erlernen, gaben die Mentoren ihnen Zugang zu Online-Kursen der Prusa Academy. Die Teilnehmer loben die Kurse für ihre klaren Anweisungen und die vielen nützlichen Tipps und Informationen. Die Modelle werden mit CATIA V5, der wichtigsten Konstruktionssoftware von VW, erstellt.

„Dank des 3D-Drucks hat sich meine Denkweise völlig verändert und ich sehe jetzt meine Möglichkeiten erweitert. Das wird mir in meiner beruflichen Zukunft helfen!“ sagt Sebastian Hartung mit einem Lächeln.

Und in Emden wird jeden Tag mehr für den 3D-Druck gedruckt.

Der Original Prusa XL auf dem Prüfstand

Die Volkswagen Akademie in Emden nahm am externen Betatest unseres Original Prusa XL teil. Die Ergebnisse übertrafen die Erwartungen. Der XL bewies immense Fähigkeiten bei der Handhabung anspruchsvoller Drucke, insbesondere bei großen Modellen aus PC-CF Filament, was zu einer unglaublich glatten Oberfläche führte. Sebastian und die anderen Auszubildenden sind begeistert vom XL und loben seine automatischen Funktionen wie die stets perfekte erste Schicht, die für gleichbleibend hochwertige Drucke sorgt. Sie drucken auch viele große Modelle aus TPU – Funktionsteile und alle Arten von Produkten. Oft mit einem cleveren Design, damit sie keine Stützen verwenden müssen. Auch hier ist die Druckqualität des XL außergewöhnlich.

Bis Ende 2023 hat die Volkswagen Academy drei weitere Original Prusa XL in ihr Angebot integriert, und weitere sind in Planung.

Die 3D Druckfarm

Angefangen hat alles 2015 mit nur einem 3D-Drucker. Inzwischen sind es 34, die in einem speziellen Metallgestell untergebracht sind. Verknüpft, ferngesteuert und mit einem Roboterarm ausgestattet, der Druckbleche sammelt und hinzufügt, macht diese Einrichtung selten eine Pause. Ein Team von bis zu vier Auszubildenden kümmert sich um den Austausch von Filamenten, das Einsammeln von Druckblechen, das Hinzufügen neuer Druckbleche und die grundlegende Wartung.

Im anderen Teil der Werkstatt arbeiten weitere 24 Drucker, jeder mit einer kleinen, aber raffinierten Neuerung – ein zusätzliches gedrucktes Teil am Extruder, das wie ein Pflug funktioniert und die fertigen Drucke in eine Sammelbox harken kann – eine einfache, aber praktische Lösung.

Training für die Zukunft

All die Herausforderungen und der 3D-Druck sind nicht nur Übungen, es geht hier um etwas Größeres: Sie sind Hilfsmittel, um bei den Auszubildenden eine kreative Denkweise zu wecken. Herbert Kretzmer, der leitende Trainer, glaubt an etwas, das er „zukunftssichere Ausbildung“ nennt. Es geht nicht darum, bestimmte Maschinen zu beherrschen oder Routinen zu meistern; es geht darum, die Teilnehmer auf alles vorzubereiten, was auf sie zukommt.

In Herberts Worten: Es geht darum, ihnen ein System beizubringen, das auf dem ADAS-Standard basiert, wie Sie es in jeder Automobilfabrik finden würden, aber auch ein tiefes Verständnis der additiven Fertigungsprozesse und die Fähigkeit, Prozessverbesserungen vorzuschlagen. Und genau hier, im Zentrum dieses Ansatzes, steht der 3D-Druck.

„Man muss sich immer auf neue Entwicklungen und Ideen freuen.“

Wie bilden Sie Ihr zukünftiges Team aus?

Du musst angemeldet sein, um einen Kommentar abzugeben.