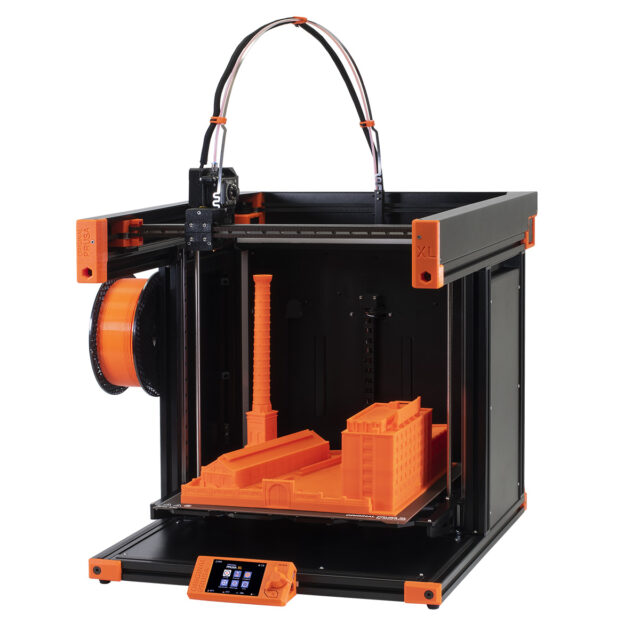

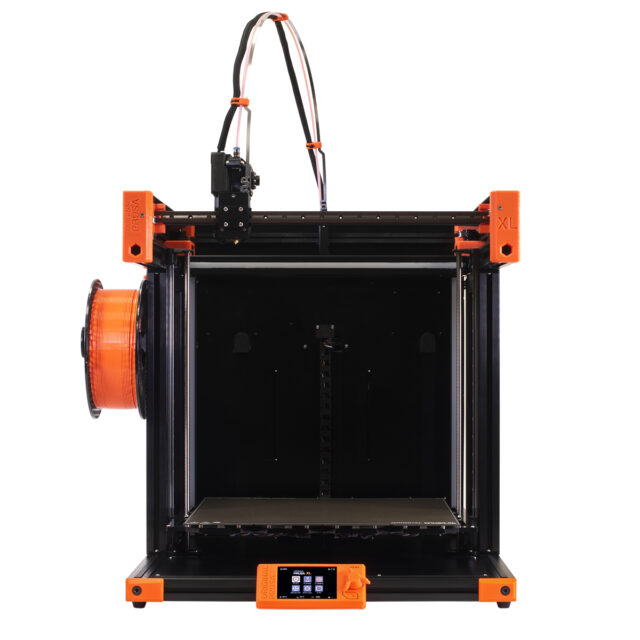

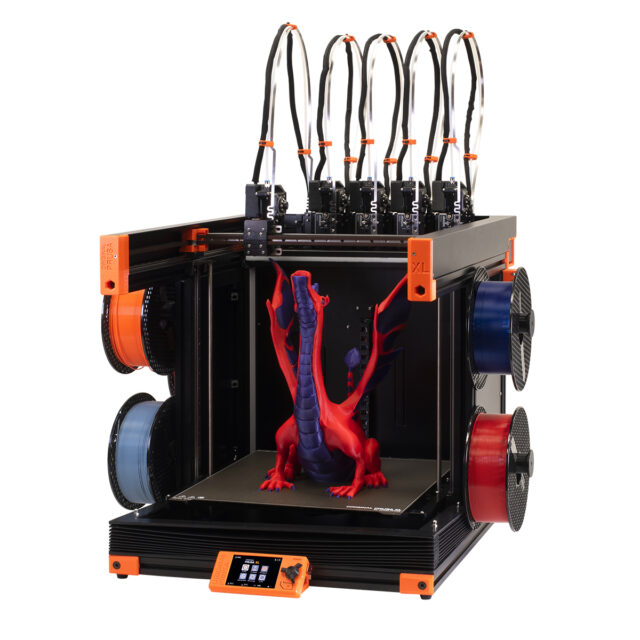

Ciao a tutti, ecco la GRANDE notizia che molti di voi stavano aspettando (qualcuno potrebbe dire che venerdì è arrivato un po’ in anticipo) 😉 Sono felice di offrirvi il primo sguardo alla Original Prusa XL, la nostra prossima stampante 3D CoreXY di grandi dimensioni con un volume di costruzione di 36×36×36 cm (14,17” al cubo), estrusore di nuova generazione, nuovo hotend, piano segmentato e un cambio utensili!

Ci sono alcune caratteristiche pazzesche racchiuse nella XL (come la possibilità di un primo strato sempre perfetto!) e non vedo l’ora di immergermi nei dettagli perché la nuova stampante ha molto più di un grande volume di stampa. Quasi ogni aspetto della macchina è stato progettato completamente da zero ed è veramente una bestia! Al momento, la spedizione è prevista per il Q2/Q3 2022, ma stiamo lanciando i preordini adesso. Tuttavia, funzionano in modo diverso questa volta con un acconto rimborsabile invece di dover pagare l’intero prezzo in anticipo – ci sono più informazioni qui sotto.

Essenzialmente, la XL è qualcosa di completamente diverso da una semplice MK3S+ ingrandita. Si può anche considerare come una sorta di vetrina per le nostre future stampanti 3D 😉 Quindi buttiamoci a capofitto

Costruire una Prusa CoreXY

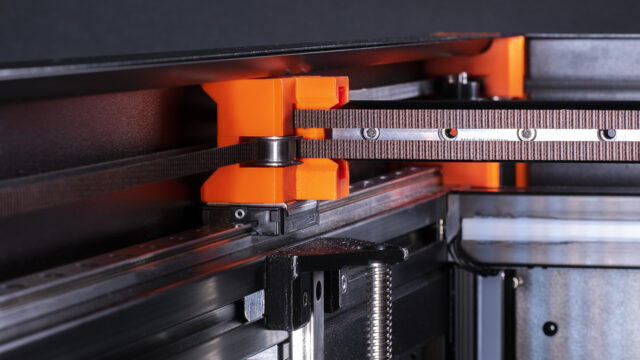

C’erano un certo numero di variabili che abbiamo dovuto considerare quando abbiamo progettato la nostra prima stampante CoreXY. La prima era, ovviamente, la giusta dimensione. Abbiamo deciso per 36 cm (14,17”) al cubo – per una serie di ragioni. Più grande è una stampante, più è soggetta a vibrazioni e altri effetti indesiderati che si traducono in stampe di cattivo aspetto. Quindi, costruire una MK3 più grande non avrebbe alcun beneficio effettivo. Usare lo stesso design porterebbe una serie di mal di testa con cui avere a che fare – un grande e pesante piano riscaldato che si sposta lungo l’asse Y, meno stabilità con l’aumento dell’altezza dell’asse Z e così via. CoreXY era la giusta strada da percorrere.

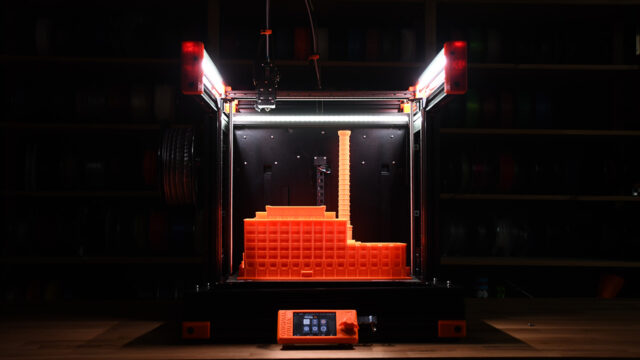

36 cm al cubo sono più che sufficienti per la stragrande maggioranza degli oggetti grandi – si può, per esempio, stampare facilmente un casco da cosplay in un unico pezzo, o produrre modelli architettonici dettagliati. C’è un altro aspetto importante da considerare con gli oggetti massicci: più grande è la stampa, più tempo ci vuole per completarla. Stiamo ancora mettendo a punto il firmware e le impostazioni di stampa per conoscere la velocità massima, ma potete essere sicuri che grazie al piccolo e leggero estrusore a trazione diretta la XL può essere molto veloce. Solo una nota preliminare: stiamo puntando alla qualità di stampa, non stiamo cercando di partecipare alla SpeedBoatRace.

Tuttavia, stiamo considerando un firmware Klipper non supportato, ma ufficiale, per coloro che vogliono trovare i limiti. In ogni caso, non importa quanto sarà veloce la XL alla fine, stampe enormi (diversi chilogrammi) richiederanno ugualmente giorni per essere completate. Siate certi che stiamo implementando tutte le caratteristiche collaudate dalle nostre attuali stampanti 3D per ridurre lo stress da lunghe stampe – come i sensori di Power Panic e di filamento, per esempio.

Inoltre, ci sono varie aggiunte pratiche come i porta bobine di filamento telescopici sul lato della stampante, che possono sostenere bobine di 2-3 kg – saranno necessari perché la XL può consumare una normale bobina di filamento in pochissimo tempo. Saranno disponibili anche degli optional (protezione contro le correnti di aria/copertura), che saranno rivelati più tardi.

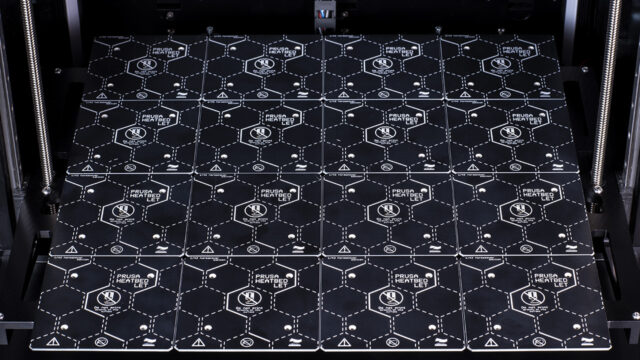

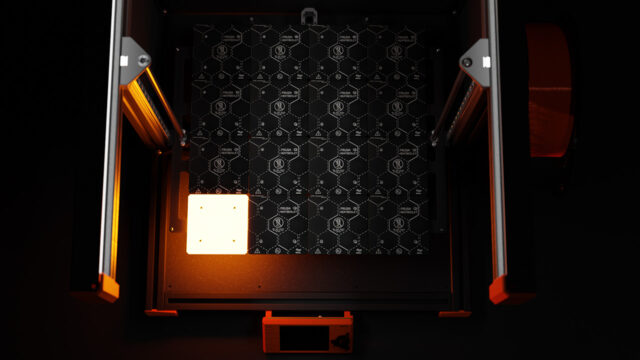

Nuovo piano riscaldato a segmenti

Con le dimensioni stabilite, possiamo anche finire di sviluppare un’altra delle caratteristiche all’avanguardia: il nostro nuovo piano riscaldato segmentato. Perché non usare semplicemente una versione in scala del nostro piano standard “MK52”? Ogni volta che vedo una stampante 3D di grandi dimensioni che produce qualcosa di piccolo, non posso fare a meno di pensare a quanto sia dispendioso riscaldare l’intero enorme piano riscaldato e sprecare kilowatt di energia ogni volta che si vuole stampare qualcosa. Il nostro nuovo heatbed con segmenti di 9×9 cm controllati individualmente non solo è efficiente dal punto di vista energetico (è possibile accendere/spegnere i singoli pad) ma inoltre riduce efficacemente la deformazione grazie ai suoi spazi di espansione tra ogni segmento. Per spiegarlo un po’: i normali piani termici hanno la tendenza a deformarsi all’aumentare della temperatura. Il problema non è molto evidente con le superfici più piccole e può essere parzialmente compensato con il livellamento della rete del piano. Tuttavia, quando si ha un grande piano riscaldato, i problemi diventano più evidenti.

Possiamo fare ogni sorta di cose con il piano riscaldato segmentato – come alternare il riscaldamento dei singoli segmenti in un modello a scacchiera (via PWM), che riduce il carico sull’alimentatore. Uno dei vantaggi ovvi è la possibilità di riscaldare solo alcuni dei 16 segmenti del piano riscaldato nel caso in cui l’oggetto stampato sia abbastanza piccolo.

Inutile dire che il piano riscaldato segmentato non è stato sviluppato solo per la XL. Con questi segmenti di 9×9 cm, possiamo ingrandire o rimpicciolire le nostre macchine come richiesto. Qualcuno ha detto Prusa XXXL? 🙂 Penso che nessuno l’abbia ancora notato, ma anche le stampanti che stiamo mostrando a EXPO 2020 Dubai stanno utilizzando questi pad – solo in uno schema 3×3.

Ma penso che sia il momento di passare a un’altra star dello spettacolo!

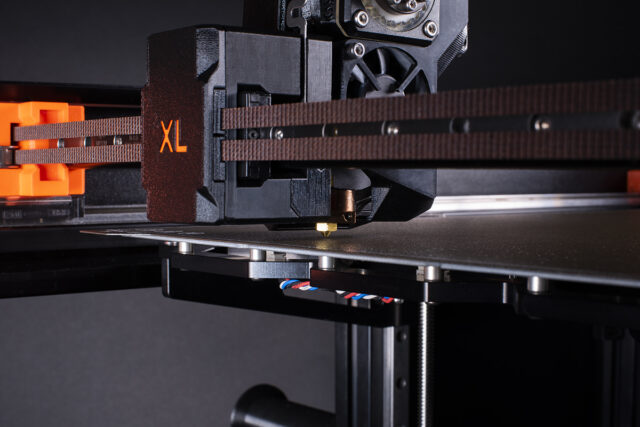

Il Nextruder e un primo layer sempre perfetto

La XL è dotata del nostro nuovo estrusore di nuova generazione, “Nextruder” in breve. Ci sono voluti quasi tre anni per svilupparlo e, onestamente, ci sono così tante nuove caratteristiche che è difficile trovare la migliore per iniziare.

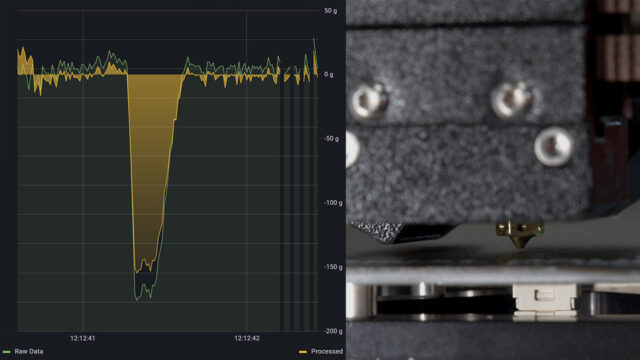

Quindi iniziamo con qualcosa che sarà visibile ogni volta che inizierete una nuova stampa: utilizziamo un sensore a cella di carico altamente preciso per fornire un primo strato sempre perfetto. Invece di una cella di carico standard, abbiamo sviluppato il nostro sistema. È incorporata nel solido dissipatore di calore in un unico pezzo e ci permette di misurare il carico fisico sul dissipatore. Di conseguenza, possiamo usare l’ugello come un sensore per “sondare” la superficie di stampa. Usiamo letture di dati analogici, che ci danno informazioni precise con cui lavorare. E comunque – anni fa, avevo una cella di carico nella i2, posizionata tra l’estrusore e l’hotend per misurare la forza necessaria all’estrusione. Bei tempi… 🙂

Quindi, in parole povere: possiamo utilizzare il sistema di celle di carico per eseguire un calcolo di altezza incredibilmente preciso per il primo strato. Non importa se si è appena cambiato l’ugello o la lastra di stampa – non è necessario ricalibrare nulla. Non c’è bisogno di regolare il Live Z, nessuna calibrazione manuale, o qualsiasi tipo di complicata modifica dei bulloni per ottenere un primo strato perfetto. Funziona semplicemente ogni volta ed è una gioia vederlo in funzione. Se vogliamo esagerare, teoricamente si potrebbe infilare un’asse di legno nella stampante e creerebbe comunque un primo strato perfetto. Non fatelo però! 🙂 Comunque, questo significa che presto potrete dire addio al giocherellare con il primo layer e Live Adjust Z!

Tuttavia, il sensore a cella di carico ci permette di fare di più. Possiamo ora riconoscere un inceppamento nell’ugello e mettere in pausa la stampa. In futuro, una delle cose su cui vogliamo concentrarci è la capacità di rilevare un inceppamento parziale – così la stampante potrebbe avvisare in tempo prima che avvenga l’inceppamento vero e proprio. E forse anche rilevare se la stampa si è staccata dal piano.

In marcia!

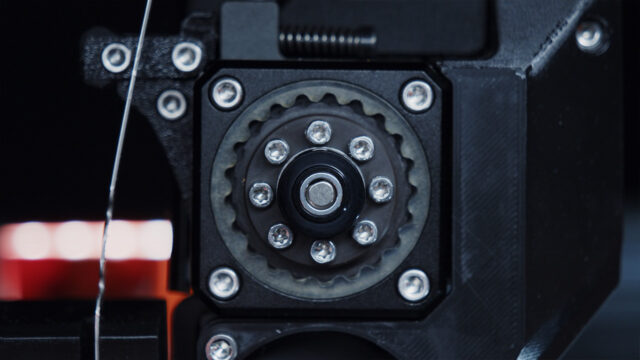

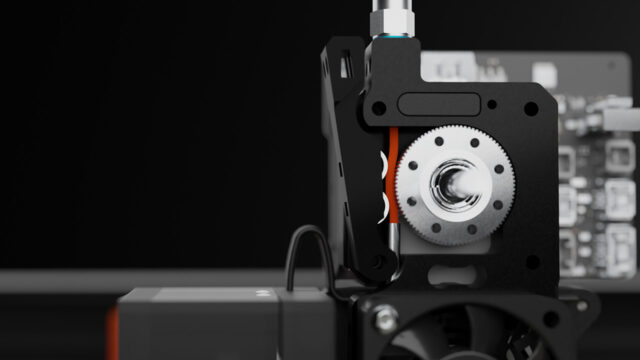

Per migliorare ulteriormente la qualità di stampa, l’estrusore ora dispone di un nuovissimoriduttore cicloidale a gioco zero con un grosso ingranaggio senza slittamento. Wow, suona proprio bene, vero? 😀 Questo sistema sostituisce la precedente soluzione con due piccoli ingranaggi scanalati e permette un maggiore controllo di come il filamento viene alimentato nell’ugello. In effetti, abbiamo implementato una soluzione un po’ overkill – un rapporto 20:1. Ha prestazioni ben al di sopra della potenza che vediamo nella maggior parte degli altri sistemi di estrusione sul mercato e fornisce una forza di spinta estremamente elevata. E funziona incredibilmente bene.

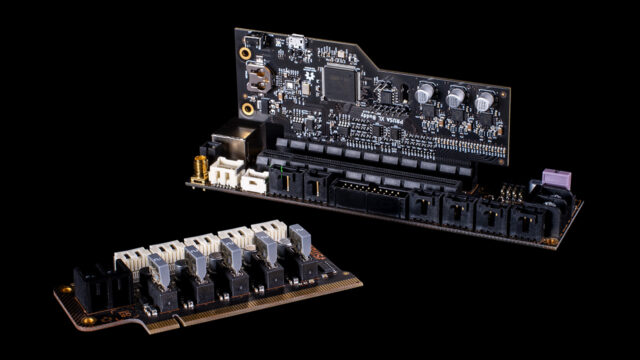

Il Nextruder dispone anche di una nuova scheda elettronica con una CPU dedicata e un driver stepper, quindi fondamentalmente, tutto nell’estrusore si collega direttamente a questa scheda, che è poi collegata tramite un interfaccia a cavo singolo a un connettore facile da scambiare sul bordo della nuova scheda madre personalizzata a 32 bit. Abbiamo anche aggiunto un altro termistore nell’heatbreak. Questo ci permette di regolare la temperatura secondo le specifiche del materiale e anche di rilevare il creep termico.

L’ugello, che è stato sviluppato in collaborazione con E3D, è incorporato all’interno di un gruppo completamente nuovo che permette di estrarre facilmente l’intero hotend (con parti interamente in metallo) dall’estrusore. L’ugello è collegato ad un tubo di metallo, che previene vari problemi derivanti da ugelli non sufficientemente serrati. Rendere l’ugello facile da sostituire è stata la chiave perché vogliamo darvi più opzioni per stampare con ugelli di diverse dimensioni – ad esempio utilizzare un diametro maggiore per oggetti più resistenti e una stampa più veloce (torna utile con una stampante 3D di grandi dimensioni). Per essere chiari, anche se può sembrare familiare, questo è diverso dal sistema Revo.

Anche se potrei scrivere molto di più sul Nextruder qui, voglio tenere alcune cose per dopo 😉 Andiamo avanti!

Gli strumenti giusti per il lavoro

Poiché la XL è una macchina CoreXY, aggiungere capacità di cambio utensili è qualcosa che continuava a venirci in mente. Il risultato è che la macchina può funzionare usando fino a cinque testine di utensili indipendenti.

Abbiamo sviluppato un meccanismo di accoppiamento cinematico che non ha bisogno di elettromagneti o altri elementi attivi per funzionare. Il sistema è estremamente preciso e dispone di una calibrazione di allineamento degli utensili completamente automatica che assicura che dopo ogni cambio di utensile tutto sia perfettamente allineato. Il sistema si basa anche sul sensore a cella di carico – niente più noiose stampe di calibrazione, tutto è automatizzato. Le testine di stampa toccheranno semplicemente un piccolo perno di calibrazione e configureranno automaticamente gli offset.Controllate il video perché mostra il tutto in azione!

Ci sono anche dei sensori che assicurano che la testina dell’utensile sia stata correttamente cambiata. Abbiamo eseguito test interni di sostituzione della testina già per diversi mesi e siamo oltre mezzo milione di cambi di utensili riusciti senza un solo intoppo.

Poiché il changer supporta fino a cinque testine, significa che è possibile: stampare facilmente supporti solubili, stampare fino a cinque colori, o usare materiali molto diversi (perché ogni ugello può essere preriscaldato a una temperatura completamente diversa). Stiamo anche pensando di combinare diverse dimensioni di ugelli in una singola stampa per ridurre il tempo di stampa. Naturalmente, stiamo considerando anche altri strumenti, non solo gli estrusori.

Se avete semplicemente bisogno di una stampante di grandi dimensioni, allora la versione a singolo estrusore è quella che fa per voi. Tuttavia, tutto è predisposto per un aggiornamento, in modo da poter eseguire fino a cinque testine. Una volta installato il meccanismo di cambio utensile opzionale, si può facilmente scambiare tra due testine. Per tre-cinque utensili, è necessario aggiungere una scheda di espansione. In questo modo, è possibile aggiornare la XL gradualmente nel tempo per soddisfare le proprie esigenze. In altre parole: se si acquista una XL a un solo utensile, sarà possibile acquistare il cambio utensili e le singole testine separatamente.

In arrivo nel 2022

Annunciare un nuovo prodotto in questi tempi complicati è ancora piuttosto difficile – sono sicuro che l’avete letto ovunque: carenza di componenti, lunghi tempi di consegna e altri problemi. Mentre abbiamo già iniziato un percorso per produrre il maggior numero possibile di parti in casa (abbiamo anche comprato linee di assemblaggio SMD!), abbiamo bisogno di più tempo per mettere tutto in moto. In questo momento, dipendiamo ancora da diversi fornitori terzi e l’approvvigionamento di parti per lo sviluppo non è un compito facile. D’altra parte, semplicemente non potevamo tenervi all’oscuro ancora a lungo e volevamo finalmente mostrare ciò che abbiamo preparato in segreto per così tanto tempo.

A causa della continua situazione di incertezza con i componenti e i tempi di consegna a portata di mano, abbiamo deciso di fissare l’inizio della produzione dell’XL al Q2/Q3 2022, così possiamo anche assicurarci abbastanza componenti per iniziare la produzione. Di default, offriremo tre versioni dell’XL nel nostro e-shop: Testina singola, testina doppia, e la versione completa a cinque testine. Si prega di notare che con 3+ testine, c’è un salto di prezzo a causa dell’hardware aggiuntivo necessario. In base alla situazione attuale, stiamo puntando ai seguenti prezzi:

- Testina singola semi-assemblata – $1999 (iva esclusa) / 2099€ (iva inclusa)

- Doppia testina semi-assemblata – $2499 (iva esclusa) / 2599€ (iva inclusa)

- Cinque testine semi-assemblate – $3499 (iva esclusa) / 3699€ (iva inclusa)

Il prezzo della versione completamente assemblata di ogni variante sarà di $500 in più. Se questo dovesse cambiare in qualsiasi momento, pubblicheremo un aggiornamento.

È molto importante per noi conoscere la domanda attuale in modo da poter assicurarci i componenti aggiuntivi il più presto possibile. Ecco perché stiamo lanciando i pre-ordini sul nostro nuovo e-shop proprio ora. Ma questa volta, li stiamo facendo in un modo diverso. Invece di pagare subito il prezzo pieno, c’è solo un acconto rimborsabile di $200 USD. In questo modo, è possibile assicurarsi il proprio posto nella fila (che pensiamo sarà di nuovo piuttosto lunga…). Una volta che la vostra stampante sta per essere spedita, vi contatteremo e potrete modificare completamente il vostro ordine – cambiare la configurazione della stampante (ad esempio, selezionare il numero di testine), aggiungere accessori e filamenti. La quota di prenotazione sarà, ovviamente, detratta dal prezzo totale dell’ordine. In questo modo, possiamo anche scalare meglio la nostra produzione in base alla domanda.

Quindi, questo è tutto per ora, l’ultimo annuncio di quest’anno. Torneremo più avanti per condividere ulteriori dettagli sull’XL. Nel frattempo, potete controllare la pagina del negozio nel nostro nuovo e-shop, e se siete alla Formnext di Francoforte, potete vedere la XL in azione nel nostro stand numero A127!

Buona stampa!

Devi essere connesso per inviare un commento.