Wir könnten viele verschiedene Dinge in 3D drucken, und nicht alle davon müssen Endprodukte sein. Stattdessen könnten wir verschiedene Werkzeuge, Schablonen, Behälter… oder Gießformen herstellen. Diese spezielle Option ist das Thema unseres aktuellen Artikels. Wir werden Ihnen zeigen, wie man Materialien wie Wachs oder Seife unter häuslichen Bedingungen mit leicht verfügbaren Werkzeugen gießen kann.

Unser Ziel ist es, zu beweisen, dass das Gießen aus Silikonformen viel einfacher ist, als es auf den ersten Blick scheint. Meine eigenen Versuche beinhalteten einige Versuche und Fehler, bevor ich die richtigen Methoden herausgefunden habe. Deshalb hoffe ich, dass ich nun anderen helfen kann, etwas Material, Zeit und Mühe zu sparen.

Hinweis: Die Bilder unten zeigen, dass ich einen altes PEI-Druckblech als Arbeitsunterlage verwendet habe. Dieses hat keinen speziellen Zweck, verwenden Sie stattdessen einfach etwas anderes – riskieren Sie nicht, Ihren perfekt nutzbares Druckblech zu beschädigen 🙂

Material für den Formenbau

Zur Herstellung der Form verwenden wir einen zweiteiligen, kondensationsvernetzenden Silikonkautschuk. In unserem Fall handelt es sich um ein lokales tschechisches Produkt namens Lukopren N Super, aber es gibt viele ähnliche Produkte, die wahrscheinlich weltweit erhältlich sind, zum Beispiel, Smooth-on, ACC Silicones, RTV, u.s.w.

Lukopren besteht aus Teil A (Silikon selbst) und Teil B (Härter/Aktivator) und härtet bei Raumtemperatur in etwa 24 Stunden aus. Die Aushärtungszeit wird durch die Menge des Härters und die Umgebungstemperatur beeinflusst.

Die resultierende Form hat eine stabile Form und ist sowohl chemisch als auch thermisch beständig. Sie können sie zum Gießen vieler Materialien verwenden, einschließlich Polyurethan, Epoxid, Polyester, Gips, Beton, Zement, Wachs, niedrig schmelzende Legierungen oder Seife. Dieses Formmaterial ist sowohl für kleine, detaillierte Abgüsse als auch für große Objekte (z.B. Statuen) geeignet. Aufgrund der ausgezeichneten Fließfähigkeit und der niedrigen Viskosität ist keine Vakuumpumpe erforderlich. Silikonkautschuk kann sowohl gegossen als auch mit dem Pinsel aufgetragen werden (mit einem in die Mischung eingearbeiteten Verdickungsmittel), obwohl es bessere Möglichkeiten zum Auftragen gibt, wie z.B. das oben erwähnte Smooth-on.

Metallguss wird in unserem kommenden Artikel, der sich auf die Schmuckherstellung und dentale Anwendungen konzentriert, ausführlich beschrieben.

Das Modell

Um einen Qualitätsabguss zu erhalten, benötigen wir zunächst eine hochwertiges Mastermodell zur Erstellung der Form.

Der Entwurf eines solchen Modells könnte schwierig sein und eine gewisse Geduld und Detailgenauigkeit erfordern, insbesondere wenn man neu in 3D-Modellierungsanwendungen ist. Sie können diesen Teil ganz überspringen, indem Sie einfach ein fertiges Modell aus einer Internet-Datenbank herunterladen, wie z.B. www.prusaprinters.org.

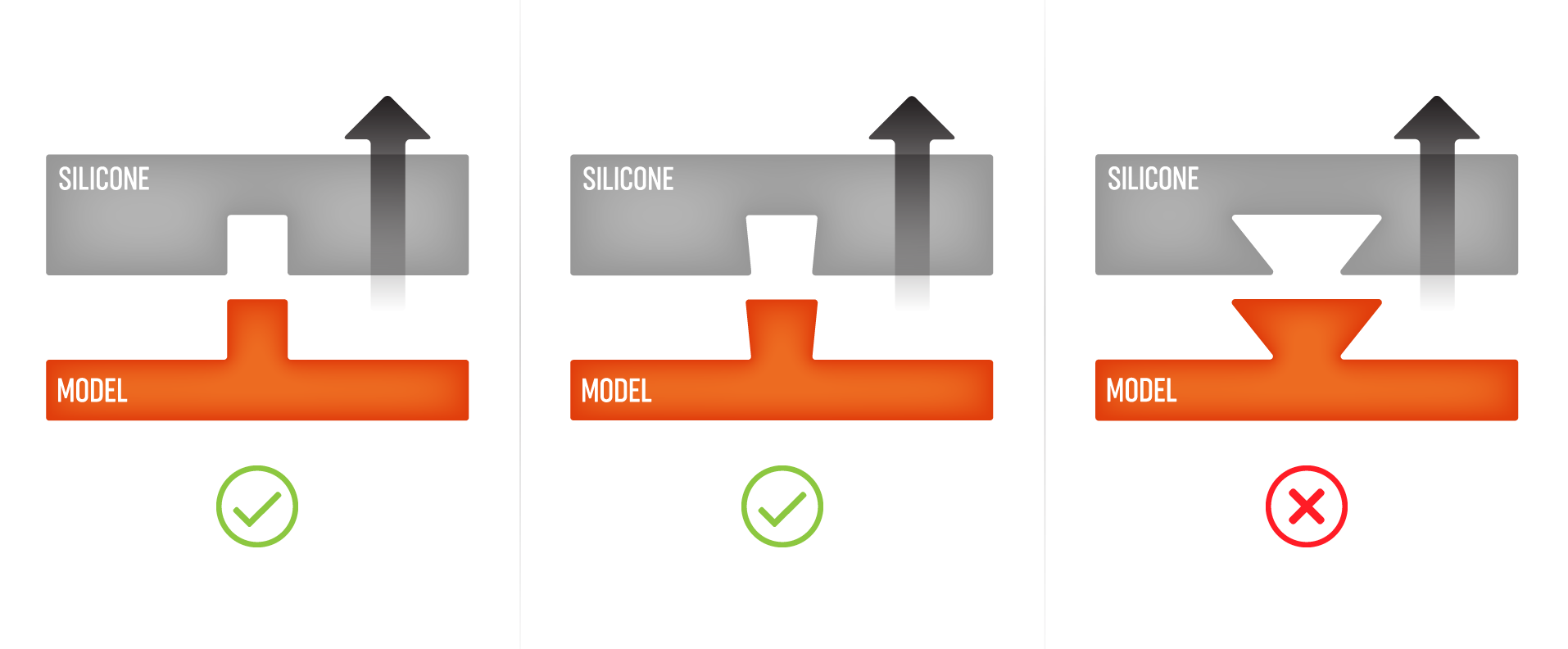

Seien Sie vorsichtig bei so genannten Überhängen – Modellkonturen, die schärfer als ein rechter Winkel (90°) gegen die Formtrennebene sind. Mit anderen Worten, wenn Sie von oben in eine Form schauen, sollten Sie die gesamte Innenfläche sehen können, wobei nichts „hinter einer Ecke“ verborgen ist. Diese Überhänge könnten später dazu führen, dass das Urmodell oder der endgültige Abguss in der Form stecken bleibt. Glücklicherweise ist einer der großen Vorteile von Silikonkautschuk seine Elastizität – er gibt ein wenig nach, wenn wir ihn biegen und drehen, um den fertigen Guss herauszunehmen. Das bedeutet, dass wir uns ein gewisses Maß an Überhängen leisten konnten. Das richtig gegossene Modell sollte fast spontan herausspringen, allein durch leichtes Drücken auf die Form.

Wenn wir eine Methode des so genannten Wachsausschmelzverfahrens anwenden, müssen wir uns natürlich überhaupt keine Sorgen um Überhänge machen, denn wir nehmen das Modell nicht heraus, es wird im Inneren der Form zerstört.

Für den Silikonkautschuk-Formenbau eignet sich jedes nicht poröse Material für ein Urmodell. Das bedeutet, dass Sie 3D-Ausdrucke entweder aus Filament oder aus Harz verwenden können. Druckschichten sind kein Problem (im Hinblick auf die Entfernung aus der Form), aber sie werden natürlich auf dem endgültigen Abguss sichtbar sein. Das bedeutet, dass Drucken mit Harz besser geeignet ist – ich habe den Original Prusa SL1 Drucker genutzt.

Für den Wachsausschmelzguss stehen spezielle Gießharze zur Verfügung, die vollständig geschmolzen oder aus der Form ausgebrannt werden können. Weitere Informationen zu diesem Verfahren werden ebenfalls in dem kommenden Artikel enthalten sein.

Eine 3D-Druckvorlage ist viel entbehrlicher als eine handgefertigte. Im schlimmsten Fall, wenn wir sie beim ersten Versuch der Formherstellung irgendwie beschädigen, könnten wir sie immer wieder neu drucken.

Untersuchen Sie die Oberfläche des Modells gründlich, bevor Sie es für den Formenbau verwenden. Kümmern Sie sich um kleine Fehler, Kratzer, Stützenabdrücke oder sogar um Fingerabdrücke! Andernfalls werden alle diese Oberflächenfehler auf den endgültigen Abguss kopiert!

Endgültige Vorbereitung für den Formenbau

Bevor wir die eigentliche zweiteilige Form herstellen, müssen wir ihre Teilungsebene auslegen. Wir werden den Gießkanal und die Entlüftungsöffnungen in die Form später vor dem eigentlichen Abguss einschneiden.

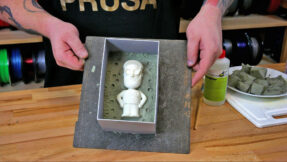

Die Teilungsebene wird wie folgt erstellt: Schieben Sie das Urmodell in die Modelliermasse bis zur vorgesehenen Teilungsebene (sie muss natürlich nicht streng horizontal sein).

Um später beide Formhälften richtig ausrichten zu können, erstellen Sie so genannte Schlösser.

Das können einfache Löcher sein, die mit einem Pinselgriff hergestellt werden, oder eingearbeitete Rillen – alles, was die glatte Oberfläche stört und die Formhälften abrutschen lässt.

Wir müssen auch eine äußere Hülle schaffen, die das flüssige Silikon im Inneren hält und verhindert, dass es über den ganzen Tisch fließt. Nachdem wir ein paar Sackgassen mit Legosteinen oder verschiedenen Blöcken, die mit einer Klebepistole zusammengefügt wurden, ausprobiert hatten, fanden wir eine einfache, saubere, aber nicht so offensichtliche (hmm…) Lösung – wir druckten sie in 3D auf dem Original Prusa i3 MK3S :). 4 Außenwände machten die Schale stabil genug.

Nun lassen Sie uns die untere Formhälfte erstellen. Gießen Sie die Silikonmischung mit zugesetztem Härter/Aktivator (nach Anleitung) aus ausreichender Höhe (mindestens 10 cm / 4″) in die Schalenecke. Lassen Sie das Silikon sich ausbreiten und füllen Sie alle Ecken und Ritzen von selbst aus.

Lassen Sie das Silikon richtig aushärten, entfernen Sie dann die untere Formhälfte von der Schale und reinigen Sie sorgfältig die gesamte Modelliermasse.

Wenn die Form und das Urmodell vollständig sauber sind, decken Sie sie wieder mit einem Trennmittel ab, damit die obere Formhälfte nicht an der unteren klebt. Noch einmal die Silikonmischung einfüllen und den Rest der Form herstellen.

Jetzt ist die Form vollständig, und wir können das Urmodell entfernen und beiseite legen.

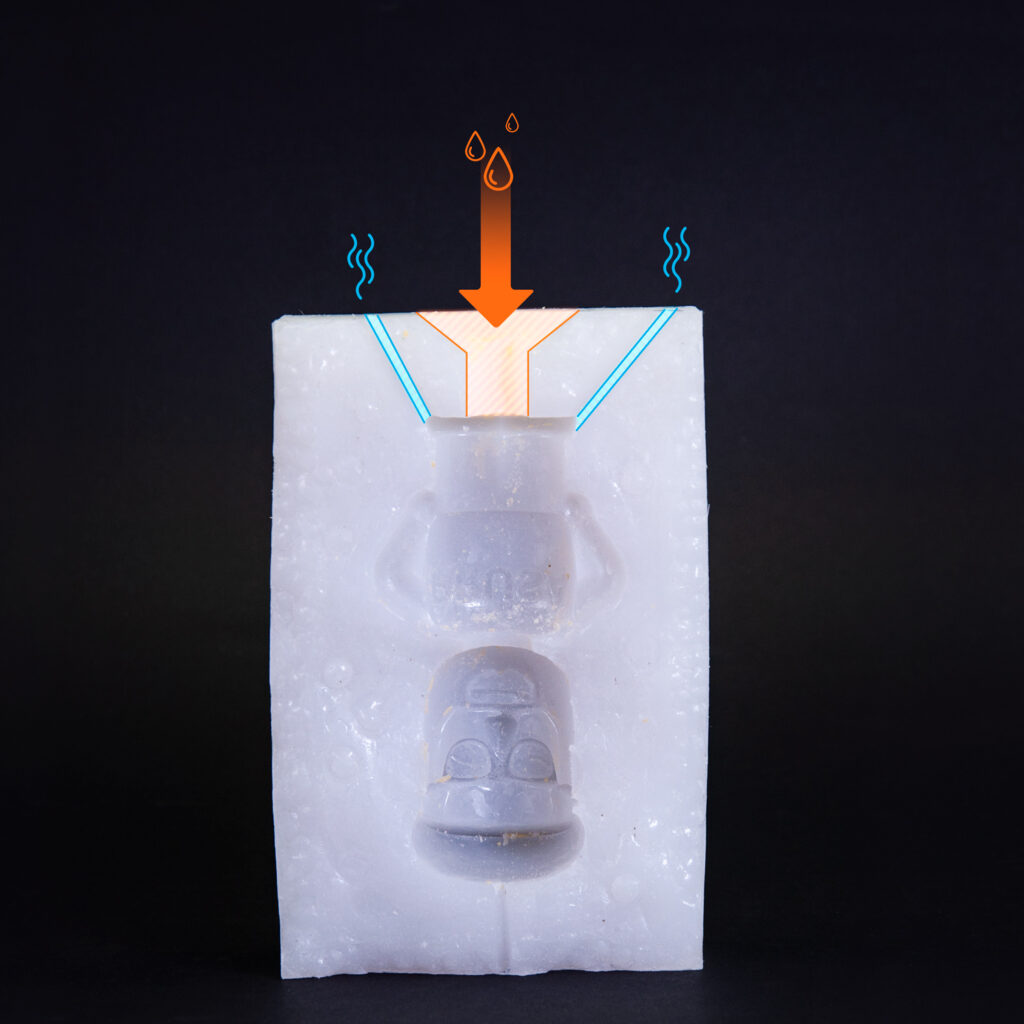

Das Gießmaterial wird über einen Gießkanal in die Form gegossen. Seine Größe ist entscheidend für die Gussqualität (es sei denn, wir verwenden ein Schleudergussverfahren). Bei den meisten Materialien außer Metall sollte sie mindestens 3-5 cm (2″) lang sein. Bei Materialien mit schlechterer Fließfähigkeit, wie Gips, Beton oder Wachs, muss der Kanal mindestens 3 cm (1,2″) breit sein, ansonsten sollte 1 cm (0,5″) Breite ausreichen.

Sie müssen auch mindestens einen Luftschacht ausschneiden, damit die Luft schneller aus der Form entweichen kann. Solche Entlüftungen sollten immer über dem Punkt angebracht werden, an dem der Gießkanal auf den Modellhohlraum trifft, und auch an allen Stellen, an denen sich Lufteinschlüsse bilden könnten. Es ist charakteristisch für ein korrektes Gießverfahren, dass alle Entlüftungsöffnungen auch vollständig (voll mit Gussmaterial) gegossen werden.

Gießverfahren

Wir haben eine komplette Form einschließlich Gießkanal und Entlüftungsöffnungen. Beachten Sie, dass die Form mehrmals verwendet werden kann, Sie könnten bis zu 30-50 Abgüsse erhalten, je nachdem, wie detailliert die Umrisse sind.

Jetzt ist es Zeit für den Abguss selbst. Auch hier verwenden wir das Trennmittel, um die Innenflächen der Form abzudecken – stellen Sie sicher, dass Sie wirklich gründlich sind, sonst könnte der Abguss an der Form kleben bleiben.

Wir werden Seife und Wachs gießen.

Beim Seifengießen müssen wir das Material zunächst verflüssigen, indem wir es aufheizen. Sie können eine normale Mikrowelle mit maximalen Einstellungen für etwa eine Minute verwenden (hängt von der Mikrowellenleistung und dem genauen Seifenmaterial ab, das Sie verwenden). Um sicher zu gehen, empfehlen wir, die Situation alle 30 Sekunden zu überprüfen.

Kleben Sie beide Formhälften fest zusammen. Gießen Sie das heiße Material langsam in die Form.

Es verfestigt sich in etwa 1-3 Stunden, abhängig von der Umgebungstemperatur (man könnte es zur Beschleunigung in einen Kühlschrank stellen).

Das gleiche Verfahren könnte für das Gießen von Kerzenwachs verwendet werden, der einzige zusätzliche Schritt ist das Ausschneiden einer Rille für den Kerzendocht auf der gegenüberliegenden Seite des Gießkanals.

Setzen Sie den Docht ein und gießen Sie das Wachs (wiederum in der Mikrowelle geschmolzen) in die Form.

Wachs verfestigt sich schneller als Seife und kann in ca. 30-60 Minuten (wiederum abhängig von der Umgebungstemperatur) aus der Form gezogen werden. Achten Sie darauf, dass Sie den Gießkanal vollständig auffüllen, da das Wachs beim Abkühlen zum Schrumpfen neigt.

Schlussfolgerung

Der Formenbau ist kein schwieriger Prozess, sondern ermöglicht es Ihnen, Ihre 3D-Ausdrucke unter Verwendung verschiedener Materialien leicht zu vervielfältigen. Sie könnten sogar eine Kleinserienproduktionslinie starten!

Also, viel Glück bei Ihrem Hobby und wie immer, viel Spaß beim Drucken!

Du musst angemeldet sein, um einen Kommentar abzugeben.